油液在线监测与离线检测的互补性分析 |

您所在的位置:网站首页 › 离线检测和在线检测 › 油液在线监测与离线检测的互补性分析 |

油液在线监测与离线检测的互补性分析

|

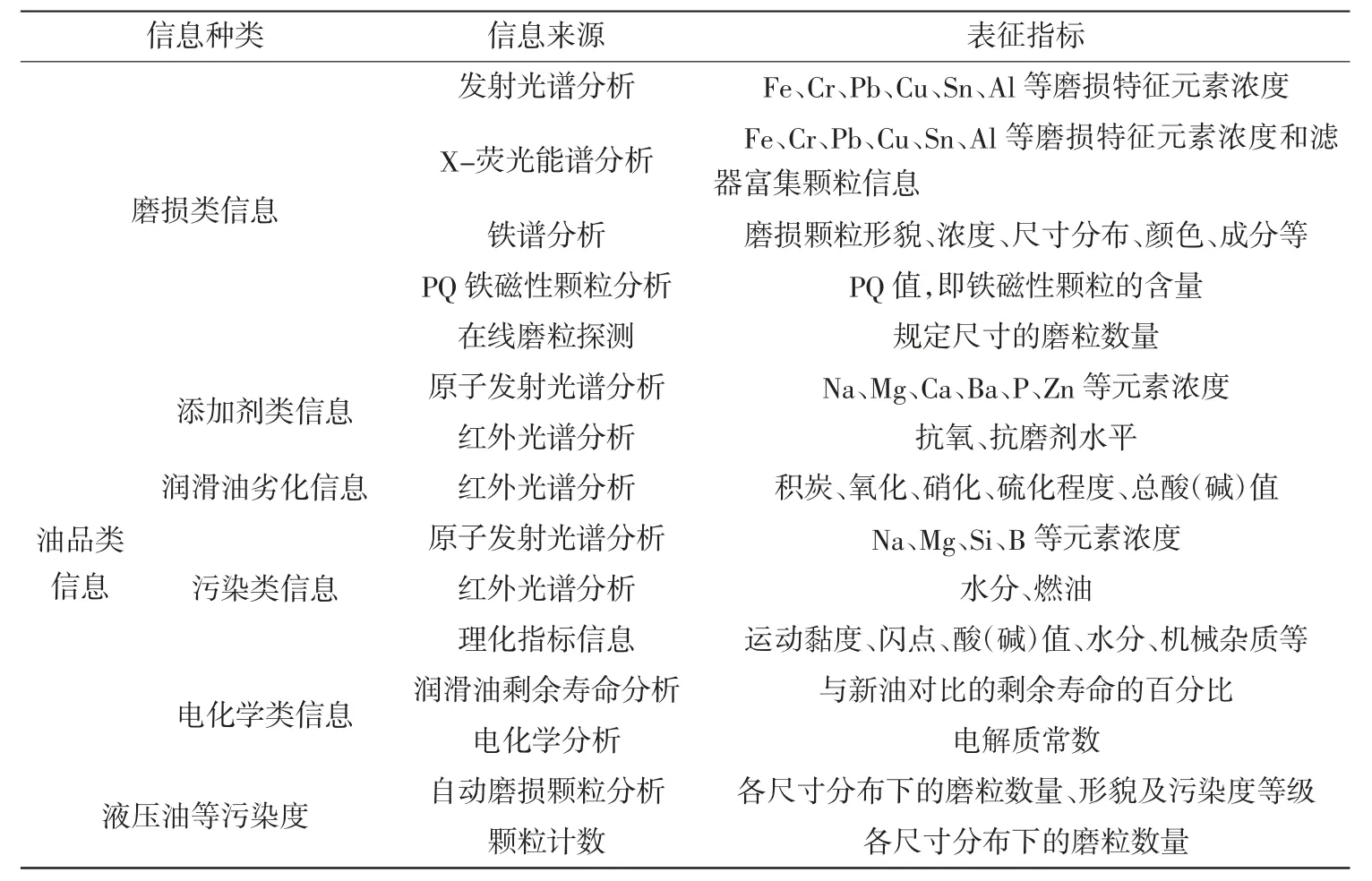

周 娜,黄宇斐,许少凡 (广州机械科学研究院有限公司设备润滑与检测研究所,广东广州 511356) 0 引言随着机械设备朝着大型化、精密化方向发展,对设备关键部位健康状态的监测要求也越来越高,而润滑油对于设备的重要性,相当于血液对于人体的重要性,对油样进行监测和分析,不仅能够获得油品本身的信息,还能通过数据分析与诊断,来判断设备的工况[1]。因此,油液监测技术作为设备故障诊断预警的重要手段显得尤为重要。目前,油液监测技术占据整个工业市场,所采用的技术手段主要涉及润滑剂性能分析和磨损颗粒分析两大技术领域,监测实施方式包括离线检测技术和在线实时监测技术。 油液离线检测技术发展时间较长,从国外引进该技术到1963 年广州机械院创立了我国最早的润滑与密封实验室,在国内已经发展60 余年,技术发展相对比较成熟,将采集的设备油样进行实验室检测,然后评估设备的污染程度及磨损状态,并给出指导性建立,但不能及时获取并反馈油品信息。而在线油液监测技术是应自动化、多功能化的大型机械设备应运而生的一种新的分析技术,对设备进行实时监测,及时反馈油液监测信息,后台根据数据智能诊断分析对设备状态进行简单初步判断,例如油液进水、油液受污染、设备磨损等,随着5G 通信技术的迅猛发展,油液在线监测技术反馈信息将会更加及时。 本文对油液在线监测和油液离线检测发展现状及其互补性进行讨论,并对未来油液监测技术发展进行展望。 1 油液离线检测技术离线检测技术中针对润滑剂性能和磨损颗粒的分析,主要有原子光谱分析(发射光谱、X—荧光能谱、吸收光谱等)、红外光谱分析、理化指标分析、铁谱分析和污染度测试等技术手段。针对一个油样,通过离线检测技术可以获得上百项技术指标,油液检测部分监测信息组成见表1。对油液理化性能分析可以准确了解设备润滑状态;铁谱分析可以获得有关摩擦副和润滑系统等重要信息;对油液光谱分析不仅可以有效测定设备润滑系统中油液磨损颗粒的成分和含量,也可以准确检测油液中添加剂情况、油液污染程度和衰变过程。因此,离线检测可以多方位判断机械设备运行状况及趋势。

表1 油液监测信息组成 传统的离线检测数据采集多采用手动方式进行,需要大量人工参与,由于人工精度的局限性,数据采集过程中必然会出现错漏,并且往往难以排查。目前离线检测实验室多采用数据自动采集系统,该系统能够实时连接油液检测分析仪器,监测仪器工作状态,采集检测数据并实现全自动化加工、流转、存储、分发等功能,而不需要人工进行干预,提升数据流转效率的同时最大限度减少了出错问题,同时也大幅度减少了油样诊断分析时间。 2 油液在线监测技术油液在线监测技术是基于现代传感技术的最新发展,黏度、水分、介电常数等润滑油质和磨粒在线监测传感器,建立了传感器标定和应用技术体系,以此为基础集成开发监测设备,开发能够实现数据远程采集、传输的信息系统。 在线监测系统主要由下位机模块、通信模块、上位机模块等组成:①下位机模块主要由多参数在线油液集成监测装置、控制板系统组成,实现设备油液润滑与磨损状态数据的实时、持续采集;②通信模块包括控制模块,完成在线监测系统的数据传输;③上位机模块主要由工控机、显示器组成,工控机对采集到的数据进行实时分析,通过显示器将监测数据及分析诊断的结果直观地展现出来。在线监测系统典型结构如图1 所示。

图1 在线监测系统典型结构 随着信息化和人工智能的快速发展,为基于油液的设备状态监测带来了前所未有的发展机遇和根本性的技术变革,传感器技术的快速发展,为大型设备运行状态的实时在线监测创造了条件[2]。目前,工业中使用较多的传感器包括磨损颗粒监测传感器、油液污染度监测传感器、油液黏度传感器、水分监测传感器等。 不同类型传感器监测功能不同,同一类型传感器包括不同工作原理,其监测性能也有所不同。例如,磨损颗粒传感器的技术原理包括了电学、声学及磁场理论等,可分为吸附式金属磨损传感器、磁感式磨损传感器和超声磨粒传感器三大类,产品包括英国Gill 吸附式金属磨损传感器、贺德克MCS1000 金属污染传感器、加拿大Gastops 金属磨损监测传感器、POSEIDON DM4600 金属磨粒传感器、KEYENCE 超声波传感器、赤峰华源新力磨损传感器、北京航峰DC 系列磨损传感器等。 通常在线监测仪根据安装现场实际情况及客户需要进行集成使用,其自身的优越性促使在线监测技术得到迅猛推广与应用。郭毅斐等[3]表示,油液在线监测技术在航空领域的应用中,对液压油、润滑油和燃料油可以实时、动态、连续获取油液信息,消除人为取样误差,克服离线检测的缺点。中铁十四局集团为避免盾构机故障,确保安全,对盾构机进行了基于工业互联网的油液在线监测技术改造,减少意外停机产生的故障成本,促进盾构机更加数字化、智能化地管理[4]。孟晓亮[5]表示,做好大型养路机械液压油污染度的在线监测工作,对于维持大型设备液压系统的稳定性有重要意义。由此可见,油液在线监测技术可以应用在不同行业,并带来可观的效果。 3 在线监测和离线检测在实际应用中的互补性据统计,对于定期送检的油样进行离线检测,分析结果没有出现异常值的占50%,油品开始被污染或出现异常磨损颗粒的占45%,检测出严重问题的仅占5%[6]。因此,仅靠离线检测来判断机械设备的健康状态,会消耗大量不必要的人力、物力和财力。而油液在线监测技术作为新发展起来的技术,获得迅猛发展,但是由于传感器灵敏度过高和工业现场的实际误差,使在线监测系统在设备健康正常运行的情况下触发异常报警,而且仅靠在线监测技术只能获取油液部分信息,不能准确推断设备故障信息,这种情况下,停机检修不仅会消耗大量不必要的资源,还会影响设备生产效率。 针对离线检测技术和在线监测技术各自的优缺点,选择合适的在线监测仪对机械设备进行实时监测,当在线监测系统发出预警通知,先对预警信息进行判断,若系统监测到的预警信息值很快或一段时间内恢复到正常阈值,设备依旧保持正常运行状态,此时,采集对应设备关键部位油样进行离线检测,获取准确的油液监测信息,诊断设备油液各项指标在现场环境下是否正常,判断设备关键部件是否需要提前维护。若系统监测到的预警信息值持续在异常范围内波动,此时机械设备需要停机检修,及时采集对应设备关键部位油样进行离线检测,确定油液指标异常的主要原因,以便针对性地进行维修。 4 总结与展望随着传感器监测精度越来越高,通信技术迅猛发展,在线监测技术的实时性、准确性得到进一步提升,并且离线检测技术也朝着自动、精密方向发展,通过采集到的油液可以获得更加丰富的数据信息。因此,在线监测技术和离线检测技术联合使用,可以更加及时地获取设备油液数据信息,使确定设备油液健康状态时间间隔更短,准确率更高,对设备进行精准维护,能够最大程度地降低设备故障带来的损耗。 随着国家对企业数字化转型的重视,新一代信息技术与制造业融合发展成为当前工业企业主要发展趋势,设备油液在线监测技术将在各行业大力推广实施,而在线监测仪采集到的数据和离线检测获取的数据又为机械设备远程监测与智能运维提供数据支撑,不断推动工业企业数字化转型发展。 猜你喜欢 油液离线监测技术 油液颗粒过滤器动态过滤特性仿真与实验研究机床与液压(2022年21期)2022-11-23汽车胎压监测技术探讨电子乐园·下旬刊(2022年6期)2022-05-16陡帮强化开采边坡立体式在线监测技术研究有色金属(矿山部分)(2021年4期)2021-08-30异步电机离线参数辨识方法防爆电机(2021年4期)2021-07-28油液分析中传感器应用及探究探索科学(学术版)(2020年10期)2021-01-29浅谈ATC离线基础数据的准备铁道通信信号(2020年6期)2020-09-21考虑多监测指标不确定性的滑油状态综合评估方法航空发动机(2020年4期)2020-09-16通过油液分析查找发动机抱轴故障原因汽车维修与保养(2020年11期)2020-06-09互联互通车载控制器离线数据自动生成方法研究铁道通信信号(2020年11期)2020-02-07广播电台播控系统的监测技术研究科技传播(2019年22期)2020-01-14

|

【本文地址】

今日新闻 |

推荐新闻 |

设备管理与维修2022年13期

设备管理与维修2022年13期