磁场热处理对纳米晶软磁材料结构影响分析 |

您所在的位置:网站首页 › 磁偶极子产生的磁场强度公式 › 磁场热处理对纳米晶软磁材料结构影响分析 |

磁场热处理对纳米晶软磁材料结构影响分析

|

通常软磁材料指的是具有低矫顽力、低铁磁损耗和超高磁导率等特性的铁磁性材料,在提高能量转换器件的能量效率方面发挥着重要作用。 传统使用的材料如硅钢,由于具有各向异性的固有特性,磁特性主要由磁晶各向异性能决定,因此会有很大的磁滞损耗。 降低它们的磁晶各向异性能,是深入研究的方向。 另一方面,因为原子呈长程无序,非晶软磁合金不具有磁晶各向异性能,并且纳米晶软磁合金能够显著降低有效磁晶各向异性能,这些特征已通过随机各向异性模型验证,因此,它们具有固有的小磁滞损耗。 此外,由于非晶相缺乏长程有序性,铁基非晶薄带的电阻率约为硅钢的两倍,这也有助于降低涡流损耗,因此,非晶软磁合金相比于传统晶态合金有更小的铁磁损耗。

上个世纪7、80年代以来,在中高频电子元器件领域随着铁基软磁合金的研制与应用,产生了新的问题。 硅钢等传统晶态软磁合金,虽拥有较好的饱和磁感应强度Bs, 但主要问题为在较高频率范围内的损耗Pm、矫顽力等软磁特性不足,通常为低频应用;而铁基非晶合金则相对于硅钢等传统晶态复合材料拥有更好的软磁特性,但由于磁导率ue太低而只能用于低频或中频类电子元器件上。 于是材料科研人员开始向着新型软磁合金的开发方向进军。 1988年,Yoshizawa等在非晶合金基础上添加少量Cu和Nb,开发出了FeSiBCuNb纳米晶合金。该合金经过热处理工艺后既具有低矫顽力H又有高磁导率ue,推动了软磁材料进一步发展。

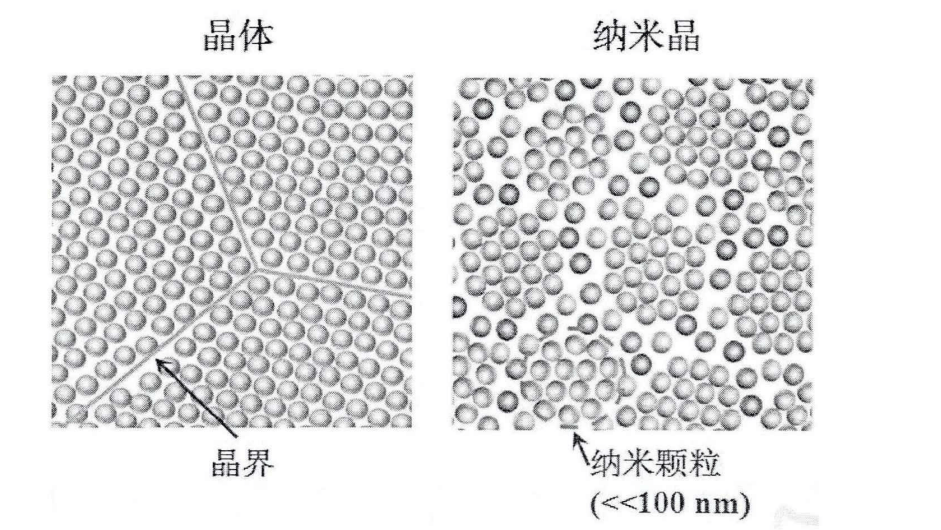

如图5为晶体材料与纳米晶材料结构示意图,从材料结构上来分析,相比于晶体材料的大范围晶界,纳米晶合金材料的晶界是由一组组小尺寸纳米颗粒组成的,这些纳米颗粒可以均匀的散布于非晶基体中,这种独特的纳米双相复合结构使得铁基纳米晶合金拥有良好的软磁特性。

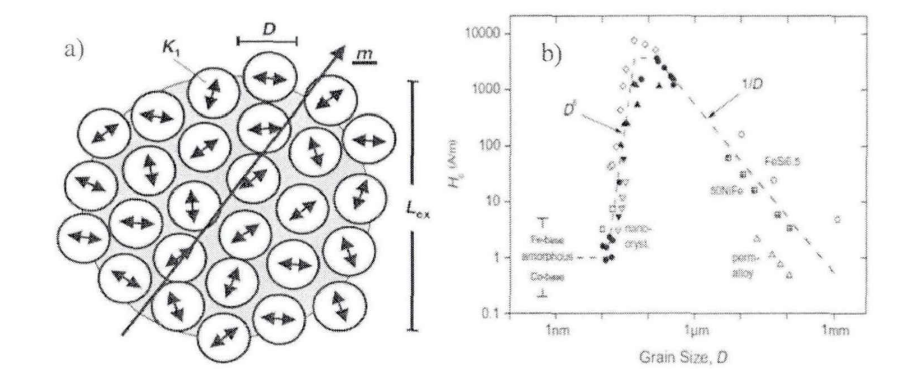

而非纳米晶优异的软磁特性恰恰与磁各向异性常数(K)有关,这在Herzer3.4提出的扩展随机各向异性模型有详细的阐释,如图6(a)所示为磁各项异性纳米晶结构耦合作用示意图。

硅钢等材料因晶粒尺寸(D)较大,磁化沿自身的易磁化方向,而纳米晶晶粒尺寸(D)比交换合作用长度(Lex)小时,铁磁交换合起主导作用用公式表示,材料的随机各向异性常数为: 式中K一单一固有各向异性常数;L固有交换关联长度。将此公式引入纳米晶合金中,因为晶粒尺寸(D)比交换合作用长度(Lex)小,矫力和磁导率表示为:

由公式可看出纳米晶矫顽力与晶粒尺寸的6次方成正相关,磁导率与晶粒尺寸的6次方成反相关。将公式代入到传统大尺寸晶粒软磁合金中,因其磁化沿自身的易磁化方向,所以矫顽力的公式表示为: 由公式可看出矫顽力与尺寸成正比,磁导率和尺寸无关联,根据图6(b)软磁材料的晶粒尺寸(D)与矫顽力(H)的关系图也可以清晰验证这些公式关系,对于小颗粒尺寸的纳米晶合金,尺寸越小,软磁性能越好。 随机各向异性模型的出现引起了科研工作者的兴趣,于是出现了各类纳米晶软磁合金。 NANOMET合金的开发过程 原子内部互相交换耦合往往很大程度影响合金的饱和磁感应强度Bs,Fe元素等铁磁性元素与之密切相关,含量越高通常Bs越高。 若在生产过程中加入一些如Nb、Ta、Mo等的过渡族元素虽然也能增加非晶形成能力,但由于这些元素尺寸过大,相应的会使Fe含量下降,从而使合金的Bs降低。

为同时增加合金的Bs值并减少损耗Pcm,Makino课题组利用传统FeSiB系非晶合金,在其中添加小尺寸的类金属元素P元素以及能够细化晶粒的Cu元素制备出FeSiBPCu系纳晶软磁合金,经优化后成分为Fe85Si2B8P4Cu1,注册名为“NANOMET”。 该体系合金在通过热加工晶化后Bs能达到1.85T,媲美于硅钢,铁损耗也明显低于传统Fe78Si9B13非晶合金材料,且其磁导率高于前两种合金。 它的出现极大的鼓舞了研究人员的热情但其有些不足的是非晶形成能力差于FINEMET合金,导致其热处理工艺要求严格工业化生产制备十分复杂,至今很难商业化。如图11所示: 纳米晶合金热处理工艺及其影响因素 热处理,顾名思义是指在将金属样品放在某种介质中以设定的温度加热并保温段时间冷却的过程,通过调节升降温速率、介质性质、保温时间等工艺条件来改善各种金属材质外表及内在的组织构造并调节其特性。 非晶纳米晶合金通常在晶化温度附近进行热处理过程,利用设定的热处理过程条件除去淬态带材在整个生产流程中内部所形成的内应力,改善其软磁性能,如降低矫顽力等。 对于非晶纳米晶合金,不仅需要消除其内应力,纳米晶颗粒的形成与长大也需要在特定的热处理条件下进行的热处理工艺包括磁场热处理、化学热处理等,本文采用磁场热处理的方式。

磁场热处理是在对金属材料真空热处理同时,向试样施加一种外部磁场,在磁性影响下将试样磁化,合金内的金属磁畴进行定向旋转,从而产生单轴各向异性,合金中不同原子对、赝偶极子间进行了相互作用,从而导致金属原子对的排列方式趋于系统内最平衡的状况,从而减少了体系的总自由能。 当退火结束温度下降系统内原子对冷却时,定向排列的金属分子彼此并没有再扩散,仍然会保持当下的排列方式,进而实现了材料特性的改善。磁场退火这一方式是目前为止仍被科学家普遍重视的热处理方法。按照外磁向和易磁性轴向的差异,磁性热处理可分成如下二类方法。

1、横磁热处理。即在退火过程中添加横向磁场,所添加的外磁场向与易磁化轴向垂直。 一方面,横磁场可使材料的磁滞回线更加平坦,从而有效减少了矫顽力Hc和剩磁比Br/Bs,且材料的磁导率也会更稳定。另一方面,热处理工艺加入横磁也会使内部磁畴走向逐渐一致,可以有效降低材料的铁损Pcm。获得的软磁材料性能良好,可以广泛应用在高频电力电子领域。

2、纵磁热处理。即在退火过程中添加纵向磁场,所添加的外磁场向与易磁化轴向平行。 通过纵向磁热处理,材料的磁滞回线会更加矩形化,提高了材料的剩余磁感应强度Br,但同时又可以减少矫顽力Hc和铁损Pcm,最特别的是纵向磁能大幅提高磁导率um。 由于此特性,这种热处理方法所获得的金属材料一般使用在需要材料产生较高磁导率的低、中频条件下。

铁基纳米晶软磁合金的生产流程一般可包括以下二个阶段: (1)通过合金熔炼用带获得非晶态合金带材。 (2)对非晶态合金带材经过热加工后,产生非晶相与纳米晶的双相组合结构。 采用磁场热处理工艺,不仅能去除由于热甩带非晶态合金带材内形成的巨大内应力,还可在磁场作用下使样品磁化一定强度,对合金内的磁畴发生定向转移,由此形成单轴各向异性结构。 且当控制热处理温度达到晶化温度,则从非晶基体中析出纳米尺度的纳米晶颗粒相,由此获得了非晶基体+纳米晶颗粒相的纳米双相复合结构。

该种结构的产生显著减少了有效磁场各向异性K,从而大大提高了金属材料的软磁特性,因此相对于非晶合金,该类金属材料拥有更低的矫顽力、更超高磁导率等优良特性。 而研究结果也表明,热处理流程中的不同参数如热处理温度、保温时间、磁场强度、升温速度等均影响了非晶或纳米晶材的微观组织构造和软磁特性。 参考文献: 《带厚对非晶纳米晶铁芯软磁性能的影响》 《非晶软磁损耗研究》 《非晶态物质的本质和特性》返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |