详解1Cr13(马氏体)不锈钢的焊接工艺 |

您所在的位置:网站首页 › 碳钢和不锈钢焊接用什么焊丝 › 详解1Cr13(马氏体)不锈钢的焊接工艺 |

详解1Cr13(马氏体)不锈钢的焊接工艺

|

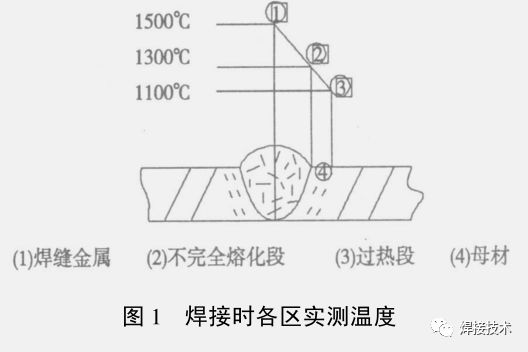

四 、对焊接中遇到的问题的分析 母材1Cr13马氏体钢经探伤测定,出现连续性条状和点状的氢白点,初步认为是母材层状撕裂,导致焊接时产生裂纹。因为母材中存在非金属夹杂物,像硫化物和硅酸盐等,在高温作用下产生变形,这是在轧制过程中轧成很薄的片状,呈片状分布。 这些片状夹杂物与金属比较强度很低,起到自然的缺口作用,而且局部地破坏了钢板内部的连续性,导致产生裂纹。 另外硫化物有剥离倾向,而硅酸盐则易于脆裂,焊后冷却时由于焊缝收缩应力在母材钢板上造成一定的拉应力,在载荷作用下,片状夹杂物与金属剥离,产生裂纹,这就是造成裂纹的主要原因之一,导致焊缝熔敷金属与母材剥离。 五 、对存在问题的对策 1Cr13马氏体不锈钢的焊接有一定的难度,它不象碳钢的焊接,只要注意碳、硫、磷的含量,在一般情况下都可以自由的进行焊接工作,因而不受焊层焊道和预热回火的约束。 而1Cr13马氏体不锈钢的焊接有一定的特殊要求和局限性,因此他要控制焊接温度、焊接速度、焊接电流及焊层焊道,还要焊前预热和焊后处理等严格的工艺并选择合理的焊接材料才能达到比较理想的焊接效果。 (1) 焊接材料的选择。根据文献规定,可以采用两种焊条进行1Cr13马氏体不锈钢手工电弧焊接,一种是铬202、铬207焊条,焊后及时进行600~730℃的高温回火处理,以提高焊接接头的塑性、韧性和耐蚀性;另一种是采用奥氏体不锈钢焊条。如奥102、奥202、奥207等,焊后不需进行热处理,但热影响区有淬硬层。 (2) 施焊时遇到问题的解决方法。1Cr13马氏体不锈钢对接焊缝和角接焊缝出现裂纹,而且冷、热裂纹都存在于焊缝中过热区、热影响区以及母材与焊缝边缘处。 虽然焊接时严格地按照焊接工艺进行,并几经调整焊接工艺参数,但还是出现少量裂纹。经分析查找,问题出现在母材上的层状撕裂,原因是沿钢板的轧制方向中有非金属夹杂物、硅酸盐,因此在下料前应进行针对母材的无损检验,在焊缝及热影响区范围内应避免存在这类有害的非金属夹杂物。 六 、施焊实例 在松花江大顶子山航电枢纽工程右岸泄洪闸弧形工作闸门埋件制作中,弧轨加热腔材质为1Cr13马氏体不锈钢,该埋件分为两个半圆的角焊缝和对接焊缝。 焊缝长度1.8×9×4=64.8m 对接焊缝13250×1.8=4.5m 半圆头焊缝R=0.76m 弧形闸门埋件总计长度(焊道长度L)70.06m。 (1)弧形闸门埋件第一组采用焊接材料两种: ①马氏体焊接材料铬202和奥氏体焊接材料奥102进行焊接,焊后部分产生裂纹,经查找原因出现在母材缺陷是缺口熔入到焊缝中引起裂纹; ②因装配间隙大,焊接应力造成的裂纹,还由于周围环境,在195℃缓慢冷却中出现大雨,焊缝和过热区表面淬火造成裂纹。 (2)在总结前一组经验的基础上,第二组选用奥氏体焊接材料奥102进行焊接,调整部分工艺参数,由于周围环境温度从22~34℃,焊缝从结晶高温下缓冷速度下降慢, 加之装配合理焊缝顺序的调整,没出现角焊缝和对接焊缝裂纹。焊接时各区实测温度见图1。焊完清理干净后,经外观检验、耐蚀和综合机械性能试验,结果均为合格。

|

【本文地址】

今日新闻 |

推荐新闻 |

返回搜狐,查看更多

返回搜狐,查看更多