一种用于煤矸石合成聚合氯化铝絮凝剂的反应釜 |

您所在的位置:网站首页 › 矸石主要成分 › 一种用于煤矸石合成聚合氯化铝絮凝剂的反应釜 |

一种用于煤矸石合成聚合氯化铝絮凝剂的反应釜

1.本实用新型属于煤矸石资源化利用技术领域,特别涉及一种用于煤矸石合成聚合氯化铝絮凝剂的反应釜。 背景技术: 2.煤矸石的大量堆积不仅会带来严重的环境污染和生态破坏,而且是一种资源浪费,因此,对煤矸石的处理、处置及资源化研究势在必行。3.无机高分子絮凝剂是在传统铝盐、铁盐基础上发展起来的一种新型的水处理药剂,无机高分子絮凝剂在净化矿井水,处理选煤厂煤泥水上比传统混凝剂有着优良的性能,并且比有机高分子絮凝剂的价格低。聚合铝和其它无机高分子混凝剂的优良混凝性能和在给排水处理中的广泛使用,进一步推动了有关聚合氯化铝混凝性能的基础研究和应用开发,也使聚合铝的生产工艺和技术不断推陈出新。4.煤矸石富含制备无机高分子絮凝剂的主要成份,可作为制备聚合氯化铝絮凝剂的天然原料。以煤矸石为原料,采用酸溶法是制取聚合氯化铝的方法之一,经粉碎、焙烧、酸溶、过滤、加碱聚合、熟化、蒸发、干燥等几道工序可制取聚合氯化铝,其中,加碱聚合是煤矸石焙烧、酸溶、过滤后的滤液中加碱液,在反应釜中以一定温度和ph条件聚合反应而得到液体聚合氯化铝。5.202123444805.x的专利提供一种聚合氯化铝反应釜,该反应釜加设第一螺旋叶片和第二螺旋叶片于釜体下部,且横向设置以提高搅拌效率。该反应釜能用于煤矸石酸溶法制取聚合氯化铝的加碱聚合反应,但仍存在一些缺陷,如釜底或釜体侧壁挂壁残留的物料难以清理,再如由于加碱聚合反应采用的一般是具有强腐蚀性的氢氧化钠,故对釜体下部与螺旋搅拌轴转动连接处的密封性要求相对更高,同时对釜体材料要求也很高,否则长期使用会存在因腐蚀而泄漏的问题。 技术实现要素: 6.本实用新型为了弥补现有技术存在的上述不足,提供一种用于煤矸石合成聚合氯化铝絮凝剂的反应釜。7.为了实现上述目的,本实用新型采用的技术方案是一种用于煤矸石合成聚合氯化铝絮凝剂的反应釜,包括釜体、搅拌轴、螺旋叶片、电机、加热夹套,加热夹套设置于釜体外侧,螺旋叶片设置于搅拌轴上,釜体顶部设有第一加料管,所述釜体底部为弧形,釜体底部设有出料管,釜体内下部设有多个弧形的刮板,所述刮板通过连接杆与搅拌轴固定连接,竖直设置的搅拌轴的上端与釜体顶壁转动连接,电机安装于釜体顶部,电机输出轴与搅拌轴同轴连接,加热夹套下部设有注水口、上部设有出水口,加热夹套内设有液泵,液泵进水端与釜体侧壁下部通过管道连接,液泵出水端连接回流管,回流管上端穿出加热夹套后与釜体顶部连通,回流管中部连接有第二加料管,第二加料管进料端穿出加热夹套外。8.进一步地,所述釜体内壁设有内衬。通过设置内衬,能够降低对釜体材料的要求。9.优选地,所述内衬采用聚四氟乙烯或碳化硅材料。刮板外侧与内衬接触,便于刮除釜体内壁挂壁残留物质,采用耐磨耐腐蚀材料以提高釜体使用寿命。10.进一步地,所述回流管中部设有文丘里混合器,第二加料管与文丘里混合器的喉管部连接。通过设置文丘里混合器,使料液预混,减少反应釜内部聚合氯化铝反应的时间,提高液体混合效果。11.进一步地,所述釜体内上部设有布液机构,回流管上端与布液机构连接。通过布液机构分流预混液,进一步提高反应釜内的物料混合效率。12.优选的,所述布液机构包括布液箱,布液箱固定连接于釜体顶壁上,布液箱箱体下部为锥形,布液箱底部均匀连接若干液体分布器,液体分布器位于螺旋叶片外侧。13.优选地,所述液体分布器包括布液管,布液管下端伸入釜体内中部。14.优选的,所述布液管底部连接分液管,分液管为十字形、米字形或丰字形结构,分液管底部均匀设置若干出液通孔。15.进一步地,所述回流管上位于加热夹套和釜体之间的管段上包覆有保温层。16.与现有技术相比,由于采用了上述技术方案,本实用新型的有益技术效果:本实用新型的用于煤矸石合成聚合氯化铝絮凝剂的反应釜主要用于煤矸石为原料酸溶法制取聚合氯化铝的加碱聚合反应,通过设置刮板将釜体内壁清理干净,防止物料挂壁残留;通过设置内衬及竖直设置螺旋叶片防止釜体内壁腐蚀及减少漏液问题,提高了釜体的使用寿命;采用文丘里混合器、布液机构提高液体混合效率,减少反应釜内部聚合氯化铝反应的时间。附图说明17.图1是本实用新型一实施例的用于煤矸石合成聚合氯化铝絮凝剂的反应釜的结构示意图;18.图2是本实用新型一实施例的液体分布器的结构示意图;19.附图标记:1-釜体,2-内衬,3-第一加料管,4-液泵,5-回流管,6-文丘里混合器,7-第二加料管,8-布液箱,9-布液管,10-出料管,11-加热夹套,12-注水口,13-出水口,14-搅拌轴,15-螺旋叶片,16-刮板,17-连接杆,18-保温层,19-分液管,20-电机。具体实施方式20.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下通过优选的实施例对本实用新型进行进一步详细说明。21.本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。实施例22.请参阅附图1和2所示,本实施例的用于煤矸石合成聚合氯化铝絮凝剂的反应釜,包括釜体1、搅拌轴14、螺旋叶片15、电机20、加热夹套11,加热夹套11设置于釜体1外侧,螺旋叶片15设置于搅拌轴14上,釜体1顶部设有第一加料管3,所述釜体1底部为弧形,釜体1底部设有出料管10,釜体1内下部设有多个弧形的刮板16,所述刮板16通过连接杆17与搅拌轴14固定连接,竖直设置的搅拌轴14的上端与釜体1顶壁转动连接,电机20安装于釜体1顶部,电机20输出轴与搅拌轴14同轴连接,加热夹套11下部设有注水口12、上部设有出水口13,加热夹套11内设有液泵4,液泵4进水端与釜体1侧壁下部通过管道连接,液泵4出水端连接回流管5,回流管5上端穿出加热夹套11后与釜体1顶部连通,回流管5中部连接有第二加料管7,第二加料管7进料端穿出加热夹套11外。23.本实施例中,第一加料管3用于注入上一过滤工序得到的滤液,即煤矸石经焙烧、酸溶、过滤后的滤液,为氯化铝溶液;第二加料管7用于注入氢氧化钠溶液。釜体1内氯化铝溶液与氢氧化钠溶液聚合反应生成聚合氯化铝液,加碱聚合的温度为50-70 ℃,聚合反应时间为30-40 分钟,ph为3.5-4.5。出料管10上设置阀门。24.具体的,所述釜体1内壁设有内衬2,通过设置内衬2,能够降低对釜体1材料的要求;优选地,所述内衬2采用聚四氟乙烯或碳化硅材料。由于刮板16外侧与内衬2接触,便于刮除釜体1内壁挂壁残留物质,采用耐磨耐腐蚀材料以提高釜体1使用寿命。25.具体的,所述回流管5中部设有文丘里混合器6,第二加料管7与文丘里混合器6的喉管部连接。通过设置文丘里混合器6,使料液预混,减少反应釜内部聚合氯化铝反应的时间,提高液体混合效果。26.具体的,所述釜体1内上部设有布液机构,回流管5上端与布液机构连接。通过布液机构分流预混液,进一步提高反应釜内的物料混合效率,所述布液机构包括布液箱8,布液箱8固定连接于釜体1顶壁上,布液箱8箱体下部为锥形,布液箱8底部均匀连接若干液体分布器,液体分布器位于螺旋叶片15外侧。27.具体的,所述液体分布器包括布液管9,布液管9下端伸入釜体1内中部,所述布液管9底部连接分液管19,分液管19为十字形、米字形或丰字形结构,分液管19底部均匀设置若干出液通孔。28.具体的,所述回流管5上位于加热夹套11和釜体1之间的管段上包覆有保温层18,减少加热夹套11回流管5中预混液体输送过程中温度损失。29.本实用新型的用于煤矸石合成聚合氯化铝絮凝剂的反应釜主要用于煤矸石为原料酸溶法制取聚合氯化铝的加碱聚合反应,使用时,从外界向加热夹套11内注入热水,对釜体1加热,通过第一加料管3向釜体1内注入氯化铝液,然后启动液泵4,并通过第二加料管7注入氢氧化钠溶液,氢氧化钠溶液与氯化铝液在文丘里混合器6预混后进入布液机构,经布液管9、分液管19进入釜体1,与釜体1内中部的氯化铝溶液进行聚合反应生成聚合氯化铝液。30.最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。本实用新型列举的实施例并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。 |

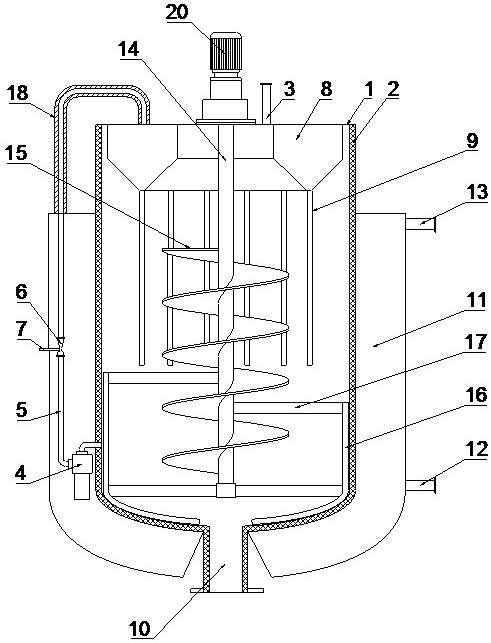

【本文地址】