一种锦棉混纺织物染色方法与流程 |

您所在的位置:网站首页 › 皂洗剂用量 › 一种锦棉混纺织物染色方法与流程 |

一种锦棉混纺织物染色方法与流程

1.本发明涉及织物染整技术领域,具体涉及一种锦棉混纺织物染色方法。 背景技术: 2.锦纶是聚酰胺纤维的商品名称。锦纶具有一系列优良特性,如耐磨性、弹性好,强度、延伸度高,比重小、耐霉耐蛀虫等。锦纶的形态结构纵向光滑,横截面接近圆形,大分子主链是有碳原子和规律相同的氮原子构成的,主链上无侧基,容易形成结晶。在所有的天然纤维及化学纤维中,锦纶的回弹性最高,锦纶大分子结构中具有大量的亚甲基-ch-,在松驰状态下纤维大分子易处于无规则的卷曲状态,当受外力拉伸时分子链被拉直长度明显增加,外力取消后由于氢键的作用被拉直的分子链重新转变为卷曲状态表现出高延伸性和良好的回弹性。3.棉锦织物浅色系染色时,采用酸性、活性两浴实验,可以得到布面均一,质量稳定的产品。但是布面深色系染色时,采用酸性,活性两浴轧染染色,存在尼龙沾色差、布面深度不够等问题;此时为提高尼龙沾色,常规做法,酸性染色完成后,用烧碱或者保险粉进行还原清洗,洗掉浮色后,再套活性;此方法中用烧碱或保险粉进行还原清洗时,掉色严重,影响布面深度,同时也存在尼龙沾色差的问题。 技术实现要素: 4.针对现有技术的锦棉织物染色得色差、牢度低等问题,本发明提供一种锦棉混纺织物染色方法,可实现锦棉混纺织物的深色系染色,并能得到高色牢度的染色产品,避免了锦棉织物深色系染色时深度与牢度相互矛盾的现象。5.本发明提供一种锦棉混纺织物染色方法,包括如下步骤,锦棉混纺织物浸轧酸性染料、一次汽蒸、一次水洗、一次皂洗、一次熨干、浸轧活性染料、二次汽蒸、二次水洗、二次皂洗、二次熨干、后整理;其中,一次皂洗时皂洗剂中加入阴离子固色剂;后整理时整理剂为阳离子固色剂。6.进一步的,采用空压气膜式横式强力轧染机浸轧酸性染料,酸性染用量为60~100g/l,轧余率为50%~70%。7.进一步的,一次汽蒸前织物需浸轧酸性汽固液,酸性汽固液为ph值为5~6的酸性溶液。8.进一步的,采用连续式压吸蒸染试色机进行一次汽蒸,汽蒸温度为100~102℃,汽蒸时间为70~90s。9.进一步的,一次皂洗时,皂洗剂用量为1~4g/l,阴离子固色剂用量为1~3g/l。10.进一步的,采用空压气膜式横式强力轧染机浸轧活性染料,活性染料用量为40~90g/l,轧余率为50%~70%。11.进一步的,采用连续式压吸蒸染试色机进行二次汽蒸,汽蒸温度为100~102℃。12.进一步的,二次皂洗皂洗剂用量为1~4g/l。13.进一步的,后整理的方法为,采用空压气膜式横式强力轧染机浸轧整理液,整理液中整理剂阳离子固色剂用量为10~20g/l。14.本发明的原理为,本发明利用酸性固色剂成膜理论,浸轧酸性染料后,采用阴离子酸性固色剂为高分子化合物,内含许多磺酸根基团与锦纶纤维的末端氨基键结合,形成网状结构物,可包覆、附着染料,先对酸性染料进行固色,提高水洗牢度;后续进行活性染料染棉,染色完成进行后整理即阳离子固色剂固色,起进一步增强固着酸性染料的作用。基于上述理论的本发明所述染色方法定义为“阴阳双固”染色工艺。15.本发明的有益效果在于,本发明提供的染色方法对锦纶混纺织物染色深,色牢度高,相对于现有深色工艺,可明显降低染料用量,缩短工艺流程,同时降低成本,节能减排。具体实施方式16.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。17.实施例118.本发明所述的锦棉混纺织物染色方法,织物为锦棉混纺织物,规格rsjc,21xn100d+40d,100×71,52/53”,所染成织物为黑色,染色工艺流程如下:轧料(浸轧酸性染料)→预烘→浸轧酸性汽固液→汽蒸(100~102℃)→水洗→一次皂洗→水洗→熨干→轧料(浸轧活性染料)→预烘→浸轧活性汽固液(碱性固色剂)→汽蒸→水洗→二次皂洗→水洗→熨干→后整理(浸轧整理液)→烘干。19.本实施例所采用的染色配方如下:20.酸性染料处方:兰纳洒脱黑b71.25g/l,pa黄3.75g/l,防泳移剂tx5g/l;21.活性染料处方:活性黑gnb40g/l,活性红she0.35g/l,活性黄sne2.4g/l,防泳移剂tx5g/l;22.本实施例一次皂洗时皂洗液配方为:ph值为4~5,阴离子酸性固色剂pf liq(青岛飞龙源)2g/l,z04皂洗剂2g/l;23.本实施例后整理时整理液配方为:柔软剂tf-405d16g/l,固色剂hf-02g30g/l,中和酸hf-s02 8g/l,阳离子固色剂wrd01(青岛飞龙源)10g/l;24.本实施例所采用的酸性汽固液为ph值为5~6的酸性溶液。25.对比例1-126.对比例1-1与实施例1不同的是,一次皂洗的皂洗液配方中不含阴离子酸性固色剂,且后整理整理液配方中不含阳离子固色剂。27.对比例1-228.对比例1-2采用的是现有技术中常用的染色方法,具体为轧料(浸轧酸性染料)→预烘→浸轧酸性汽固液→汽蒸→水洗→一次皂洗→水洗→熨干→浸轧烧碱(20g/l)→汽蒸→水洗→皂洗→水洗→熨干→轧料(浸轧活性染料)→预烘→浸轧活性汽固液(碱性固色剂)→汽蒸→水洗→二次皂洗→水洗→熨干→浸轧后整理→烘干。29.对比例1-2与实施例1不同的是,在浸轧酸性染料后,织物浸轧20g/l的烧碱对表面还原清洗,同时一次皂洗的皂洗液配方中不含阴离子酸性固色剂,且后整理整理液配方中不含阳离子固色剂。30.实施例231.本发明所述的锦棉混纺织物染色方法,织物为锦棉混纺织物,规格rsjc,21xn100d+40d100×71,52/53”,所染成织物为深蓝色,染色工艺流程如下:轧料(浸轧酸性染料)→预烘→浸轧酸性汽固液→汽蒸(100~102℃)→水洗→一次皂洗→水洗→熨干→轧料(浸轧活性染料)→预烘→浸轧活性汽固液(碱性固色剂)→汽蒸→水洗→二次皂洗→水洗→熨干→后整理(浸轧整理液)→烘干。32.本实施例所采用的染色配方如下:33.酸性染料处方:兰纳洒脱蓝2r76g/l,兰纳洒脱黑b 24g/l,防泳移剂tx5g/l;34.活性染料处方:活性蓝sne 68g/l,活性海蓝wne 17g/l,防泳移剂tx5g/l;35.本实施例一次皂洗时皂洗液配方为:ph值为4~5,阴离子酸性固色剂pf liq(青岛飞龙源)2g/l,z04皂洗剂2g/l;36.本实施例后整理时整理液配方为:柔软剂tf-405d16g/l,固色剂hf-02g30g/l,中和酸hf-s02 8g/l,阳离子固色剂wrd01(青岛飞龙源)20g/l;37.本实施例所采用的酸性汽固液为ph值为5~6的酸性溶液。38.对比例2-139.对比例2-1与实施例2不同的是,一次皂洗的皂洗液配方中不含阴离子酸性固色剂,且后整理整理液配方中不含阳离子固色剂。40.对比例2-241.对比例2-2采用的是现有技术中常用的染色方法,具体为轧料(浸轧酸性染料)→预烘→浸轧酸性汽固液→汽蒸→水洗→一次皂洗→水洗→熨干→浸轧烧碱(20g/l)→汽蒸→水洗→皂洗→水洗→熨干→轧料(浸轧活性染料)→预烘→浸轧活性汽固液(碱性固色剂)→汽蒸→水洗→二次皂洗→水洗→熨干→浸轧后整理→烘干。42.对比例2-2与实施例2不同的是,在浸轧酸性染料后,织物浸轧20g/l的烧碱对表面还原清洗,同时一次皂洗的皂洗液配方中不含阴离子酸性固色剂,且后整理整理液配方中不含阳离子固色剂。43.实施例344.本发明所述的锦棉混纺织物染色方法,织物为锦棉混纺织物,规格rsjc,21xn100d+40d100×71,52/53”,所染成织物为深蓝色,染色工艺流程如下:轧料(浸轧酸性染料)→预烘→浸轧酸性汽固液→汽蒸(100~102℃)→水洗→一次皂洗→水洗→熨干→轧料(浸轧活性染料)→预烘→浸轧活性汽固液(碱性固色剂)→汽蒸→水洗→二次皂洗→水洗→熨干→后整理(浸轧整理液)→烘干。45.本实施例所采用的染色配方如下:46.酸性染料处方:兰纳洒脱蓝2r 53g/l,藏青r 32g/l,pa黄15g/l,防泳移剂tx5g/l;47.活性染料处方:活性蓝sne 68g/l,活性海蓝wne 17g/l,防泳移剂tx5g/l;48.本实施例一次皂洗时皂洗液配方为:ph值为4~5,阴离子酸性固色剂pf liq(青岛飞龙源)3g/l,z04皂洗剂4g/l;49.本实施例后整理时整理液配方为:柔软剂tf-405d16g/l,固色剂hf-02g30g/l,中和酸hf-s02 8g/l,阳离子固色剂wrd01(青岛飞龙源)15g/l;50.本实施例所采用的酸性汽固液为ph值为5~6的酸性溶液。51.对比例3-152.对比例3-1与实施例3不同的是,一次皂洗的皂洗液配方中不含阴离子酸性固色剂,且后整理整理液配方中不含阳离子固色剂。53.对比例3-254.对比例3-2采用的是现有技术中常用的染色方法,具体为轧料(浸轧酸性染料)→预烘→浸轧酸性汽固液→汽蒸→水洗→一次皂洗→水洗→熨干→浸轧烧碱(20g/l)→汽蒸→水洗→皂洗→水洗→熨干→轧料(浸轧活性染料)→预烘→浸轧活性汽固液(碱性固色剂)→汽蒸→水洗→二次皂洗→水洗→熨干→浸轧后整理→烘干。55.对比例3-2与实施例3不同的是,在浸轧酸性染料后,织物浸轧20g/l的烧碱对表面还原清洗,同时一次皂洗的皂洗液配方中不含阴离子酸性固色剂,且后整理整理液配方中不含阳离子固色剂。56.对实施例及对比例进行染色牢度及染色深度的测试实验,具体实验方法如下:57.测试项目:染色织物力份,染色织物k/s值、染色织物均匀性、皂洗牢度、摩擦牢度等。58.(1)k/s值的测试方法(表征得色深度)59.采用datacolor测色系统进行测试。在环境温度2022℃,相对湿度为6522%的条件下,将织物叠好四层,开始测色,测试时,电脑对色系统通过不同波长的反射率,通过cielab公式来计算出标样与测试样的明亮度差异(cie dl)、红/绿差异(cie da)、黄/蓝差异(cie db)、饱和度差异(cie dc)、色调差异(cie dh)和综合色差差异(cie de),数据可以直接从datecolor测色数据中读取。60.(2)染色均匀性的测试方法61.采用datecolor测色系统测试织物的左、中、右k/s值,选定布样中间位置的k/s为基准,通过对比织物左、中、右位置的k/s值,确定织物是否存在左、中、右色差问题。62.(3)皂洗牢度的测试方法63.依据织物皂洗色牢度标准aatcc61-2a进行测试。模拟手工、家庭或商业洗涤方式,在规定温度、洗涤剂、漂白、摩擦等条件下,对染色织物洗涤一定时间,观察样品发生的颜色变化,用灰色样卡评定试样的变化和贴衬织物的沾色等级。64.(4)摩擦牢度的测试方法65.依据摩擦牢度标准aatcc8进行测试。颜色转移到白色摩擦布上的情况可通过与沾色灰卡或9级彩色沾色灰的比较而确定干、湿摩擦牢度级数。66.实施例及对比例的染色牢度测试数据见表1。实施例及对比例染色深度测试数据见表2,表2中,染色深度(k/s)以相应染色工艺中未进行还原清洗的对比例为基准。67.表1实施例及对比例的染色牢度测试数据[0068][0069][0070]表2实施例及对比例染色深度测试数据[0071][0072]通过表1、表2可以看出,本发明不仅能够提高布面得色量(深蓝色得色量较与未还原清洗深约3%-4%,黑色较未还原清洗浅约2%左右(较还原清洗深约4%),还能将尼龙沾色牢度提高至4.0级以上;同时缩短工艺流程,提高生产效率。[0073]尽管通过优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。 |

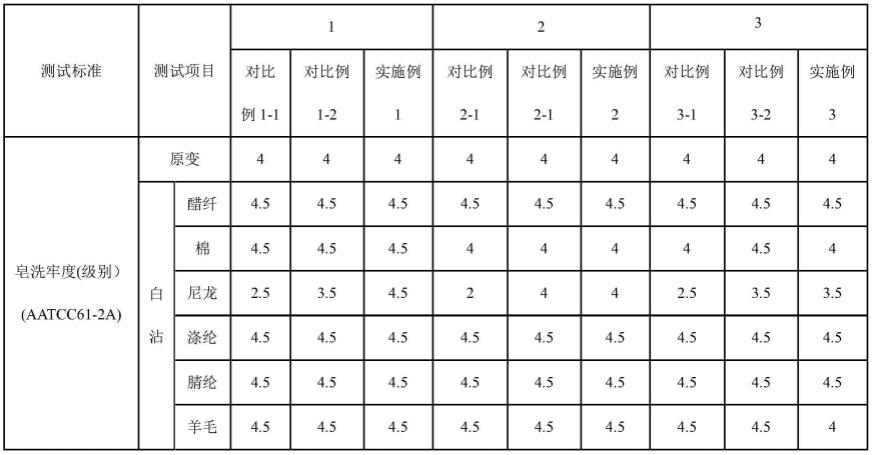

【本文地址】