电力工程钢结构计算机辅助点焊工艺设计 |

您所在的位置:网站首页 › 电力系统计算机辅助设计 › 电力工程钢结构计算机辅助点焊工艺设计 |

电力工程钢结构计算机辅助点焊工艺设计

|

熊江华 姚晓春

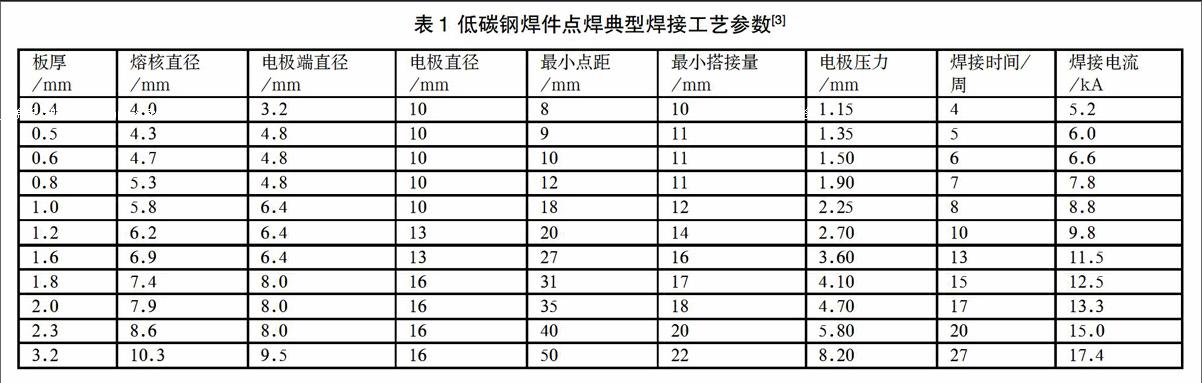

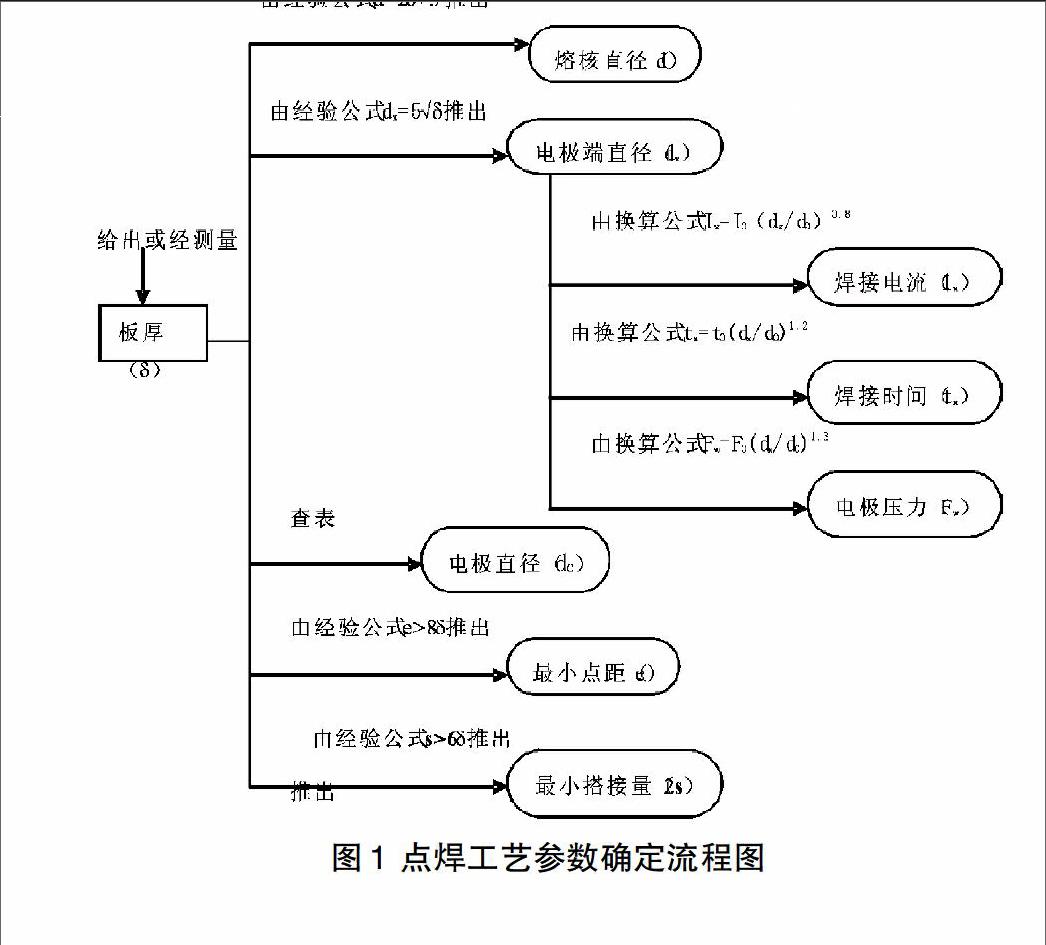

【摘 要】随着我国经济快速发展,电力需求规模也逐步扩大,电力工程钢结构使用数量巨大,且比例日趋提高。随着计算机技术在企业生产管理中的不断普及应用,尤其在焊接生产方面,企业迫切需要建立辅助工艺设计系统以提高生产效率。本文针对钢结构焊接生产存在的问题,探讨了引入计算机进行辅助工艺设计的工艺流程中工艺参数之间复杂的逻辑关系的确定过程,重点介绍了点焊工艺参数之间逻辑关系的确定,为程序化的设计奠定基础。 【关键词】钢结构 工艺设计 点焊 工艺参数 计算机辅助工艺设计(Computer Aided Process Planning)是将产品设计信息和加工条件,通过计算机借助于工艺数据库,转换成加工工艺规程。通过应用计算机来辅助焊接工艺设计的过程。在此过程中,计算机对焊接工艺设计过程的各项数据进行采集、存储并打印出规范的报告书,并可对信息进行归纳、设计、运算和分析。其速度快,信息存储量大,可实现焊接工艺文件的优化设计。在确保焊接质量的前提下,可以快速选择既经济又合理地焊接工艺,并同时体现科学性和先进性[1]。 要提高焊接结构的质量和性能,一个至关重要的因素就是合理地选择焊接工艺参数,制定正确的焊接工艺,并严格执行焊接工艺。但由于焊接过程本身的复杂性、多因素性、经验性,使得焊接工艺参数的选择困难,其步骤多而繁杂。因此决定了焊接工艺参数的确定是计算机辅助焊接工艺设计中至关重要的一环,其逻辑关系的确定决定了辅助工艺设计系统的成败。 1 辅助焊接工艺设计 在进行焊接工艺设计时,焊接工艺设计向导根据工艺设计人员所选择的初始条件运用知识库中的知识,进行逻辑推理,在与设计人员的交互过程中最终实现焊接工艺的设计。具体工艺设计步骤如下: 1.1 选择初始条件 在焊接工艺设计中需要的选择初始条件包括母材牌号、母材组合方式、母材规格、母材状态、焊接结构类型、焊接位置等。系统这些初始条件作为下步工艺设计的基础。 1.2 焊接方法和材料 系统根据初始条件中选择的母材种类和母材规格来给出可以选用的焊接方法。在选择焊接方法后,工艺设计人员根据所选的焊接方法在材料以及焊材规格中做出选择。 1.3 焊接接头与坡口设计 系统根据前面选择的条件给出可采用的接头形式供选择。本系统涉及的焊接接头形式有三种:对接、搭接、角接。在用户做出选择以后,系统自动给出可选用的坡口形式,然后系统从坡口图形库中调出并显示相应的坡口图供工艺设计人员选择、修改或设计。 1.4 焊前清理及预热 系统根据所选择的母材牌号、母材规格、母材状态和焊接方法自动给出推荐的和可用的焊前处理类型及方法、预热温度、层间温度和中间热处理制度供用户选择,或由工艺设计人员进行定制设计。 1.5 焊接工艺参数设计 系统根据母材种类、母材规格、焊接方法和焊材规格给出了较优的工艺参数供工艺设计人员选择或修改使用。不同的焊接方法工艺参数的确定也不同,如点焊,焊接工艺参数根据焊件的材料种类和厚度来选择,首先确定熔核直径及电极的端面形状和尺寸,然后根据电极端直径选定电极压力、焊接时间和焊接电流。 1.6 焊后处理 系统根据上面设计的结果给出推荐的参数,以选择焊后热处理温度、加热方式、焊后消氢处理温度和时间、焊缝处理以及焊缝质量检验要求等。确定以上工艺设计流程之后,就要具体到每一步骤地实现,并且要使其方便于程序的设计。整个工艺设计的重点放在工艺参数的确定。 2 工艺参数逻辑关系确定 焊接工艺参数(焊接规范),是指焊接时为保证焊接质量而选定的各项参数(如焊接电流,焊接时间,焊接速度等)的总称。合适的规范参数是实现优质焊接的重要条件。焊接工艺参数的确定具有如下特点: 2.1 与焊接工艺评定标准和工艺标准密切相关 在制定焊接工艺时,要依据焊接工艺标准进行工艺参数设计,然后按工艺评定标准进行工艺评定,以验证所设计的工艺参数是否合理。 2.2 需要考虑的各种影响因素比较多,涉及的相关信息量大 诸如焊接方法、材料种类、接头厚度、焊材种类、焊后热处理制度等都是必须加以考虑的因素。而各种因素包括的具体内容也相当多,比如焊接材料,就有焊条、焊丝、焊剂、钨极、保护气体等五种,每种焊材又包含若干个子类,而每个子类又包括若干具体的焊材。 下面以点焊为例探讨程式化确定工艺参数逻辑关系: 点焊规范参数的选择主要取决于金属材料的性质、板厚及所用设备的特点(能提供的焊接电流波形和压力曲线)。点焊的工艺参数主要有焊接电流Iw、焊接时间tw、电极压力Fw、和电极工作面尺寸等,它们之间密切相关,而且可在相当大的范围内变化来控制焊点的质量。点焊工艺参数的选择就是确定出焊接每个焊点所需的电极直径、焊接电流、通电时间、和电极力等。选择的基本出发点是保证获得满足强度要求的焊点。这种焊点必须没有内外缺陷,且具有与厚度相适应的熔核直径和焊透率。选择的主要依据是焊件的材料特点、产品结构特点、和焊接设备特点。确定点焊工艺参数的一般程序是:第一步初选各参数,第二步现场工艺试验并进行调整与修正,最后确定出最佳参数。初步选择工艺参数是关键。有多种初选方法,目前热计算方法困难很大而没有被采用,更多的是理论分析与经验相结合进行初选。任何初选方法的工艺参数都要经现场工艺试验进行检验,达不到技术要求的必须进行调整与修正。 初选工艺参数方法主要有三种:(1)简易图表法;(2)近似资料换算法;(3)查表法。 点焊工艺参数通常应根据焊件的材料种类和厚度来选择,首先并按所要求的熔核直径确定电极的端面形状和尺寸,然后根据电极直径选定焊接电流、电极压力和焊接时间。而在编程过程中,关键需解决的地方是给出未知中间值时工艺参数确定。即给出中间值时如何根据初选方法确定其具体工艺参数。为方便编程的需要,在此我们选择近似资料换算法进行参数确定工作。近似资料换算法是当一种材料某一厚度的焊接工艺参数已知,欲选材料相同或相近,但厚度不同的工艺参数时,可用下式进行换算: Ix=I0(dx/d0)0.8; tx=t0(dx/d0)1.2; Fw=F0(dx/d0)1.3 d0 、I0 、t0 、F0-----已知某一厚度点焊时的电极直径、焊接电流、焊接时间和电极力 dx 、Ix 、tx 、Fw -----材料相同或相似,厚度不同时待选的工艺参数(dx按dx=5√d求出) 而对其它工艺参数的确定用到的经验公式如下[2]: (1)d=2d+3;(2)η=30~70;(3)c?0.2d;(4)e>8d;(5)s>6d。 d:熔核直径(mm)η:熔透率(%)c:压痕深度(mm)e:点距(mm)s:边距(mm)(b) d:薄件厚度(mm)c:间隙(mm)。 工艺参数确定示例如下:如已知低碳钢d=2mm 确定其硬规范参数。 (1)依公式d=2d+3;得熔核直径 d=7mm;(2)依公式D=(1.1~1.2)d,得电极头端面直径 D=9mm ,即dx (3)依公式 Ix=I0(dx/d0)0.8;tx=t0(dx/d0)1.2;Fw=F0(dx/d0)1.3。 最后,可通过下面工艺参数表1查找最相近板厚工艺参数代入计算得Ix、tx、Fw 表1 低碳钢焊件点焊典型焊接工艺参数[3] 板厚/mm 熔核直径/mm 电极端直径/mm 电极直径/mm 最小点距/mm 最小搭接量/mm 电极压力/mm 焊接时间/周 焊接电流/kA 0.4 4.0 3.2 10 8 10 1.15 4 5.2 0.5 4.3 4.8 10 9 11 1.35 5 6.0 0.6 4.7 4.8 10 10 11 1.50 6 6.6 0.8 5.3 4.8 10 12 11 1.90 7 7.8 1.0 5.8 6.4 10 18 12 2.25 8 8.8 1.2 6.2 6.4 13 20 14 2.70 10 9.8 1.6 6.9 6.4 13 27 16 3.60 13 11.5 1.8 7.4 8.0 16 31 17 4.10 15 12.5 2.0 7.9 8.0 16 35 18 4.70 17 13.3 2.3 8.6 8.0 16 40 20 5.80 20 15.0 3.2 10.3 9.5 16 50 22 8.20 27 17.4 另外,在点焊工艺设计时对于是否要考虑点焊电阻(包括接触电阻、焊件内部电阻)对工艺参数,尤其是焊接电流的影响。在电阻焊中,除闪光对焊,其它电阻焊焊接方法的接触电阻在焊接过程中随温度升高而很快消失。若用常规焊接条件做点焊,其接触电阻产生的热量与总热量之比不超过10%,即占熔核形成所需热量的比例不大,但在很短的时间完成的点焊,如电容储能点焊,接触电阻在形成融合所需的热量都起决定性的作用。在这种情况下保持接触电阻的稳定十分重要,故必须保证焊件表面准备良好。对于其它点焊母材,如铝合金、低合金钢、不锈钢、高温合金、钛及钛合金、铜及铜合金、镀锌钢板、淬火钢等等,它们的工艺参数确定过程,除个别工艺参数的不同,与低碳钢是类似的过程,在此不再一一详述。焊接过程是一个多因素影响的复杂过程,要综合考虑各个条件的影响,而工艺参数的确定过程也会是一个反复检验,多次确定的过程。点焊工艺参数确定流程图1所示。 图1 点焊工艺参数确定流程图 3 参数确定程序设计分析 在确定了工艺参数的逻辑辑关系之后,下一步就是针对工艺参数的选择乃至整个工艺设计流程的程序设计阶段。在程序设计中,我们应用了Visual C++编程平台进行设计,上述的工艺参数确定过程,为程序化的软件设计奠定了基础,我们通过将设计过程中条件—结果的确定过程,转化为程序中的推断过程来进行程序设计。达到实现该辅助设计系统的目的。 4 结语 本文在研究和分析已有焊接辅助工艺设计系统的基础上,针对钢结构焊接工艺设计和生产的特点,重点研究了焊接过程中点焊工艺参数逻辑关系的确定,使其适合于编程的需要。在提高焊接质量、准确性的同时,更优化了软件的程序设计。 参考文献: [1] 张骁勇,王宇,徐东.钢制压力容器焊接工艺评定数据库系统[J].西安石油大学学报(自然科学版),2004(1). [2] 赵熹华 主编.压力焊[M].机械工业出版社. [3] 陈祝年 编著.焊接工程师手册.机械工业出版社. |

【本文地址】

今日新闻 |

推荐新闻 |