SPC~控制图判异规则及异常处理机制 |

您所在的位置:网站首页 › 生产异常处理方式 › SPC~控制图判异规则及异常处理机制 |

SPC~控制图判异规则及异常处理机制

|

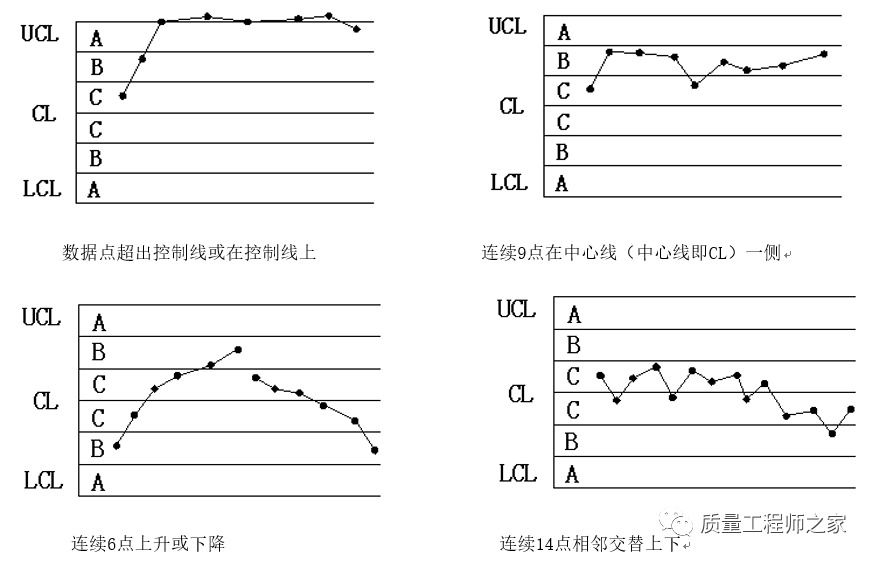

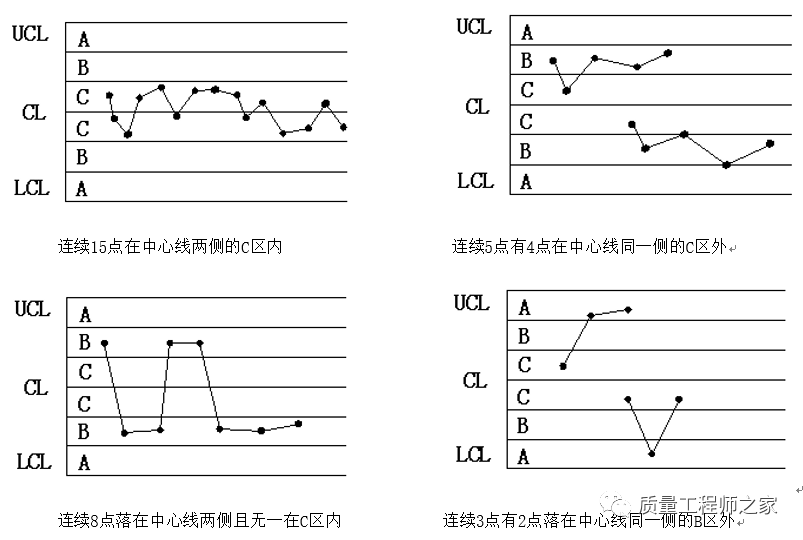

判异准则三:有7点以上连续上升或下降;有明显的非随机图形,主要包括:有周期性、分布宽度异常、明显的上升或下降趋势、子组内数据间有相关性等。 判异准则四:连续14点相邻交替上下。 判异准则五:连续15点在中心线两侧的C区内(C区即CL±1sigma) 判异准则六:连续5点有4点在中心线同一侧的C区外(C区即CL±1sigma) 判异准则七:连续8点落在中心线两侧且无一在C区内(C区即CL±1sigma) 判异准则八:连续3点有2点落在中心线同一侧的B区外(B区即(CL+1sigma, CL+2 sigma) 或 (CL-2sigma, CL-1sigma))。

控制图异常处理机制 控制图出现异常时,根据异常严重程度采取不同的处理机制 1、当出现超规格的数据时,需要对样本进行重新检测,以排除测量人员和测量设备的因素。 2.产线工人或班组长发现SPC管制异常时首先;自我检查,是否严格按作业标准(SOP或WI)作业,相邻作业员交叉检验;情况严重,或无法查找到原因必须立即通知品质工程师和制程工程师。 3.品质工程师与制程工程师现场分析后,能否在较短的时间内(0.5~1小时)找到产生异常的原因,采用5M1E分析制程;如仍然无法找到根源,而且情况严重(如:P不良率大大超标),报告上级主管决定是否停线;品质工程师召集相关部门开会讨论,寻找根本原因(制程、设计、材料或其它)。 人:操作员工技术熟练程度、身体状况等; 机器:设备、工夹具的精度和维护保养状况; 材料:材料的成分、批次间的差异、物理性能和化学性能; 方法:包括加工工艺、工装选择、操作规程等; 测量:测量设备、试验手段、测量方法等; 环境:工作环境温度、湿度、噪音、照明和清洁程度等; 4.SPC产生异常的原因找到并实施纠正预防措施后,SPC管制图向管制异常相反的方向转变,说明对策有效;恢复正常生产。此过程必须严密监控。 常见异常原因归类 连续6点递增或递减:工具逐渐磨损,维护水平逐渐降低,操作人员技能逐渐提高 连续14点中相邻点交替上下:轮流使用两台设备或有两个操作员工轮流操作,使得数据分层不够 连续15点落在中心线两侧的1倍sigma区内:数据有假,计算错误;分层不够 连续8点落在中心线两侧且无一在1倍sigma区内:数据分层不够。 免责声明:文章版权归原作者所有。 向原作者致敬! 推送旨在积善利他,如涉及作品内容、版权和其它问题,请跟我们联系删除并致歉! 哦 返回搜狐,查看更多 |

【本文地址】