直馏柴油加氢改质多产乙烯原料的技术开发和工业应用 |

您所在的位置:网站首页 › 生产乙烯的原料和方法是什么样的 › 直馏柴油加氢改质多产乙烯原料的技术开发和工业应用 |

直馏柴油加氢改质多产乙烯原料的技术开发和工业应用

|

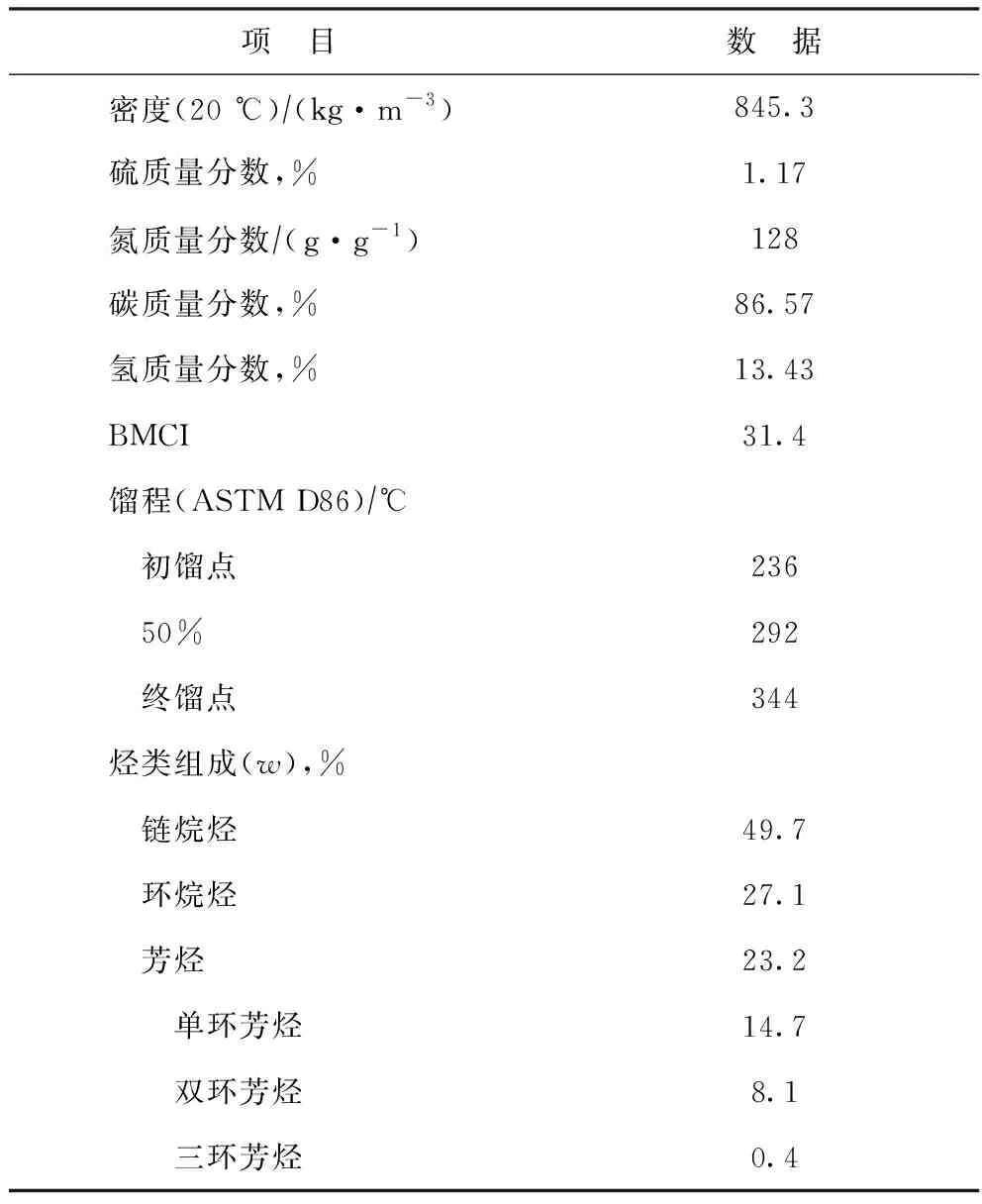

刘建伟,任 亮,张毓莹,许双辰,董松涛,杨 平,戴立顺,胡志海 (中国石化石油化工科学研究院,北京 100083) 乙烯是石化工业中重要的化工原料之一。目前,我国是仅次于美国的世界第二大乙烯生产国,2018年乙烯总产能达到26 Mt左右,约占全球总产能的14.7%。尽管如此,2018年中国乙烯当量消费量超过45 Mt,市场缺口较大,乙烯衍生物净进口量折合乙烯当量约占乙烯当量消费量的50%左右[1-2]。2019年中国乙烯总产能首次突破30 Mt[3]。随着国内乙烯需求以及乙烯产能的不断增长,探索多元化的蒸汽裂解制乙烯原料(简称乙烯原料)已成为当前各大科研机构和炼化企业的主要任务之一[4-12]。 MHUG技术是中国石化石油化工科学研究院(简称石科院)开发的一项拥有自主知识产权的专利技术,获得多项授权专利。该技术以催化裂化柴油(LCO)、焦化柴油(LCGO)、直馏柴油(SRGO)、减压轻馏分油(LVGO)或它们的混合油为原料,采用两剂单段串联一次通过或尾油循环流程,在中压下可生产高链烷烃含量的优质尾油和低硫、低芳烃含量的柴油,同时副产高芳烃潜含量的石脑油,在条件适宜的情况下还可兼产部分喷气燃料,具有流程简单、操作灵活性高等特点,投资和操作费用相对较低。因此,利用MHUG技术上述特点,开发以直馏柴油为原料经加氢改质多产高链烷烃含量乙烯原料的技术对于满足市场需求、提高炼油厂经济效益具有重要的现实意义。 1 实 验1.1 原 料试验所用的柴油原料为取自某炼油厂的直馏柴油,其性质如表1所示。

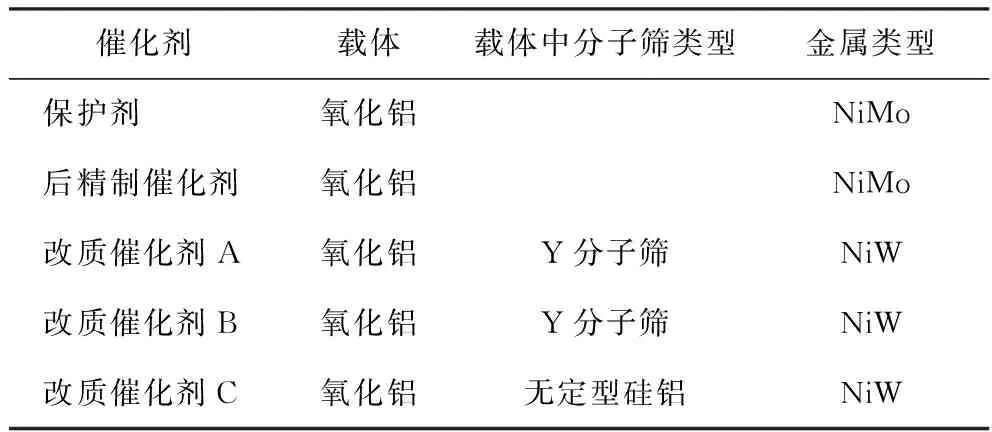

表1 某炼油厂直馏柴油性质 1.2 试验装置和催化剂试验在250 mL中型固定床加氢装置上进行,采用单段一次通过工艺流程,催化剂采用保护剂+加氢改质催化剂+后精制催化剂的级配装填方式。试验过程中分别考察了3种不同加氢改质催化剂(A,B,C)在直馏柴油加氢改质多产乙烯原料工艺过程中的反应性能,其中催化剂A是为直馏柴油加氢改质多产乙烯原料工艺开发的专用催化剂,催化剂B和催化剂C则为石科院开发的常规柴油加氢改质催化剂。试验中用到的保护剂、后精制催化剂以及3种加氢改质催化剂的组成性质如表2所示。

表2 中型试验采用的各催化剂的组成性质 1.3 分析方法试验过程中采用的油品分析项目和分析方法如表3所示。

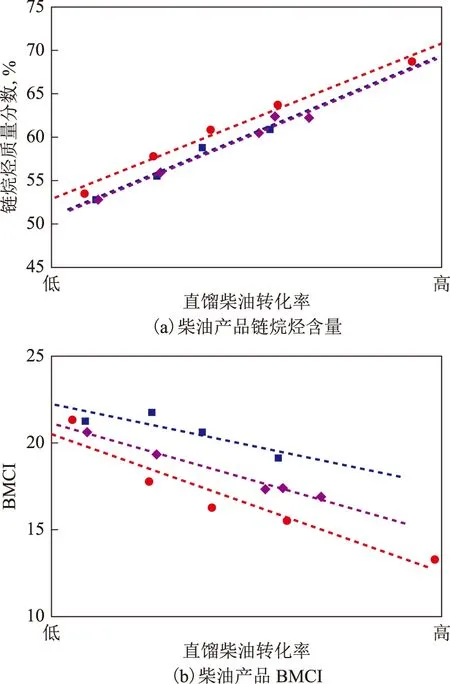

表3 油品分析项目和分析方法 2 结果与讨论2.1 直馏柴油的性质特点乙烯原料中链烷烃可以直接进行裂解反应生成乙烯等低碳烯烃产物,环烷烃和芳烃则易发生缩合反应生成重质芳烃甚至结焦,因此链烷烃含量的高低决定了产物中乙烯等低碳烯烃的收率,而环烷烃和芳烃等含量的高低则会影响裂解装置的运转周期[11-12]。通常情况下,采用相关指数(BMCI)来表征烃类化合物的芳香性,其值越大,芳香性越高,裂解性能越差[12-13]。 从表1可以看出:直馏柴油具有密度低、氮含量低以及芳烃含量高等特点;从族组成数据看,直馏柴油的链烷烃质量分数为49.7%,环烷烃质量分数为27.1%,芳烃质量分数为23.2%,多环芳烃质量分数为8.5%;其BMCI为31.4。整体来看,相比于优质的乙烯原料,直馏柴油的链烷烃含量较低,芳烃含量较高,BMCI较高,不宜直接作为乙烯原料。 如果用直馏柴油生产乙烯原料,则需要将其中的链烷烃保留到柴油产品中,同时将环烷烃和芳烃通过选择性开环裂化等反应富集到重石脑油馏分中,从而提高柴油产品的链烷烃含量,降低芳烃含量,得到优质乙烯原料。 2.2 直馏柴油生产乙烯原料的技术关键优质的乙烯原料要求具有较高的链烷烃含量,从而提高乙烯等低碳烯烃的收率,同时具有较低的环烷烃和芳烃含量,防止结焦影响装置操作周期。因此,直馏柴油生产乙烯原料的技术关键是通过高选择性加氢改质催化剂、控制适宜的转化深度、优化工艺流程,将链烷烃保留到柴油产品中,而将环烷烃和芳烃通过选择性开环裂化等反应富集到重石脑油馏分中。 2.3 直馏柴油生产乙烯原料的影响因素2.3.1 转化率对柴油产品链烷烃含量的影响为了强化环烷烃和芳烃的选择性开环裂化反应,提高反应过程选择性,采用石科院加氢改质多产乙烯原料专用催化剂A,以表1中直馏柴油作为原料,考察不同转化率条件下柴油产品链烷烃含量变化,试验结果如图1所示。 从图1可以看出,随着直馏柴油转化率的不断增加,柴油产品链烷烃含量逐渐增加,BMCI不断降低,说明直馏柴油中的芳烃通过加氢饱和、断侧链以及开环裂化等反应生成相应的链烷烃并在柴油产品中富集,从而降低了柴油产品的芳烃含量。当直馏柴油达到一定转化率时,柴油产品的链烷烃质量分数提高到60.9%,其BMCI降低到16.3,相比于原料直馏柴油,柴油产品的链烷烃含量大幅提高,芳烃含量降低,其裂解能力得到了大幅提升,是一种较为优质的乙烯原料。 2.3.2 不同催化剂对直馏柴油转化的影响为了验证专用催化剂A在生产乙烯原料方面的优势,分别采用石科院自主研发的3种加氢改质催化剂(乙烯原料专用催化剂A、加氢改质催化剂B和C),考察它们在直馏柴油转化中的作用,试验结果如图2所示。从图2(a)可以看出,在3种催化剂上,随着直馏柴油转化率的升高,柴油产品链烷烃含量均逐渐增加,说明3种催化剂在一定程度上均能将直馏柴油中的芳烃和环烷烃通过一定的反应转化成链烷烃富集到柴油产品中,然而,在相同的直馏柴油转化率条件下,在催化剂A的作用下,得到的柴油产品链烷烃含量更高,更适宜作为乙烯原料。 从图2(b)可以看出,在3种催化剂上,随着直馏柴油转化率的升高,得到的柴油产品的BMCI均逐渐降低,说明柴油产品的芳烃含量均逐渐降低,但在催化剂A的作用下,得到的柴油产品芳烃含量更低(BMCI更小),特别是在较高直馏柴油转化率条件下。

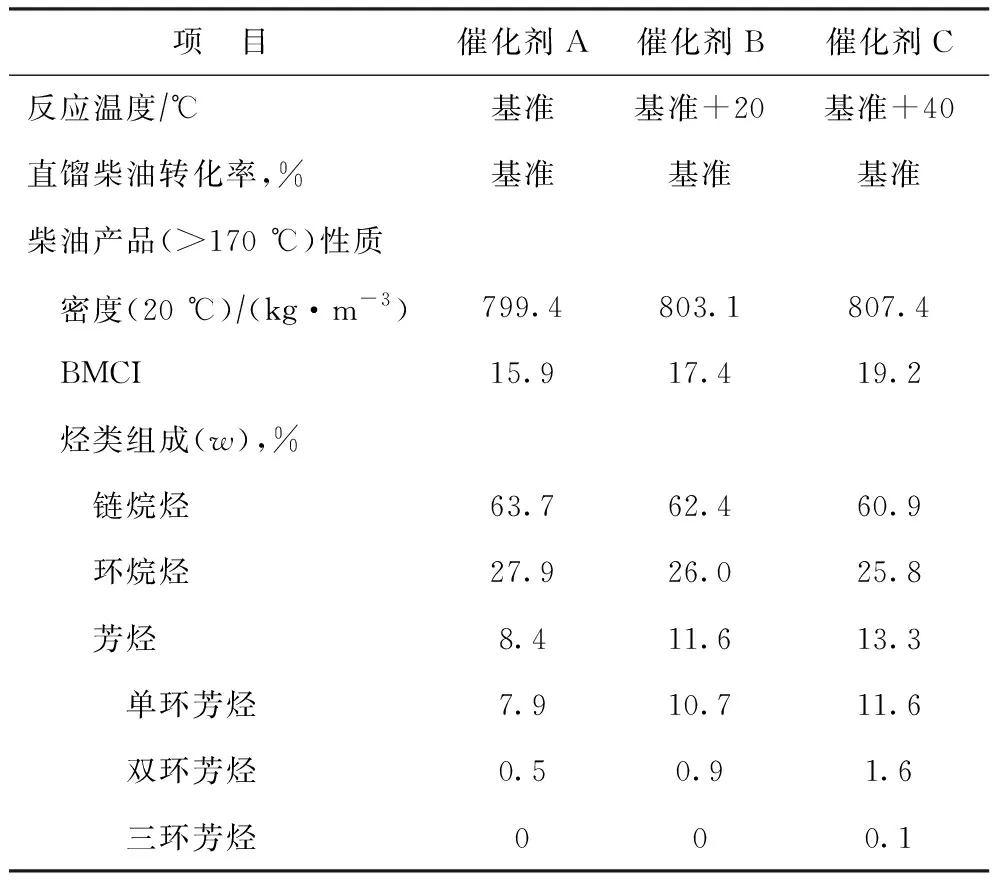

图2 不同催化剂对直馏柴油转化的影响●—催化剂A; ◆—催化剂B; ■—催化剂C 为了进一步探索不同催化剂上直馏柴油的转化过程,总结了3种催化剂上相近直馏柴油转化率条件下的柴油产品的典型性质数据,如表4所示。从表4可以看出,在相近转化率条件下,在催化剂A作用下得到的柴油产品的芳烃含量均低于催化剂B和C作用下,即催化剂A更有利于芳烃的转化。芳烃的转化一般遵循先饱和后裂化的反应过程,而芳烃的加氢饱和反应是可逆放热反应,受动力学因素和热力学因素的共同影响。从动力学角度分析,提高反应温度可提高反应速率常数,有利于芳烃的转化;然而从热力学角度分析,提高反应温度不利于芳烃的加氢饱和反应。因此,在催化剂B和C上,虽然反应温度更高,但由于热力学因素的控制,使其不利于芳烃的加氢饱和反应,从而降低了芳烃的转化率,以及后续直链烷烃的生成量。

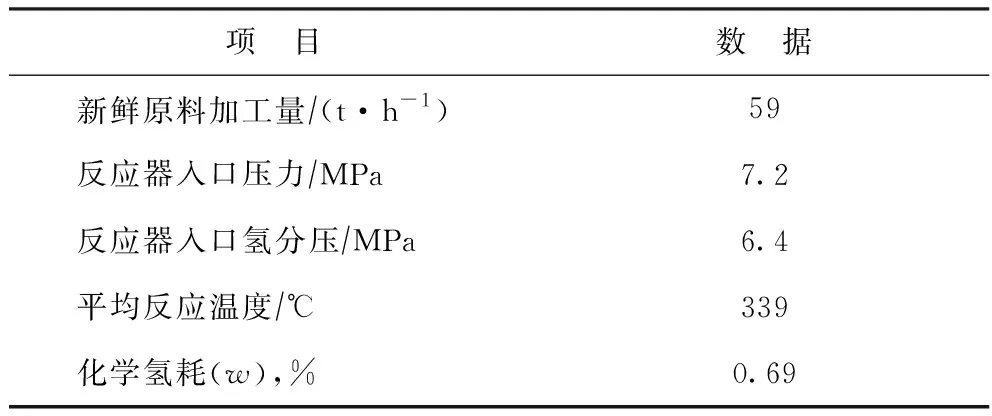

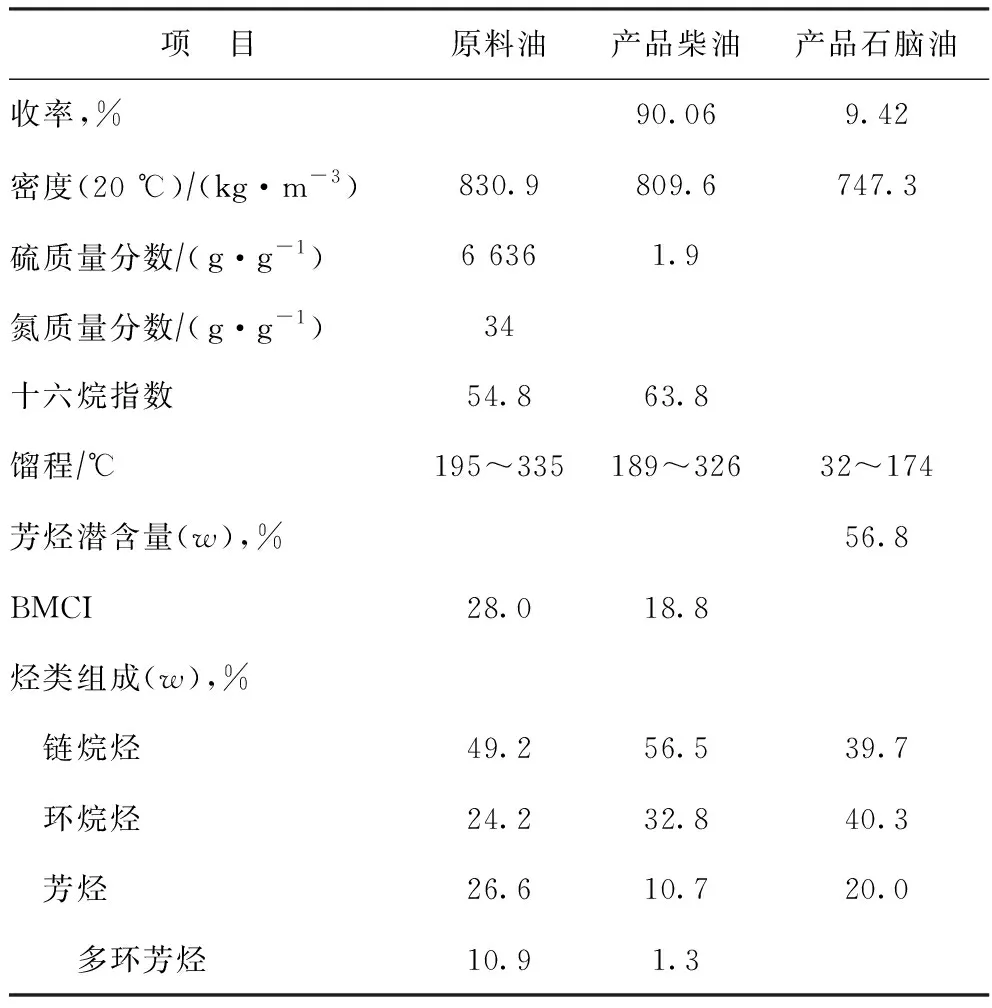

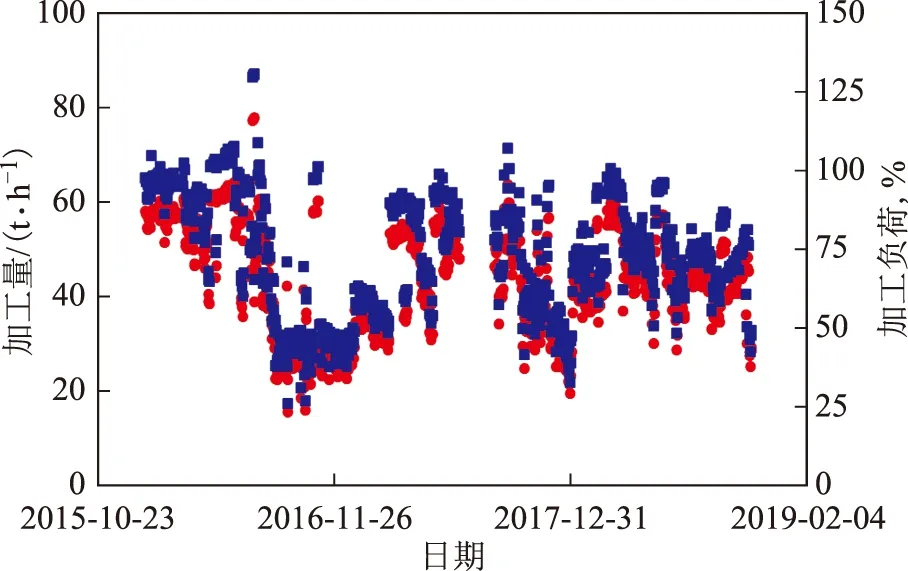

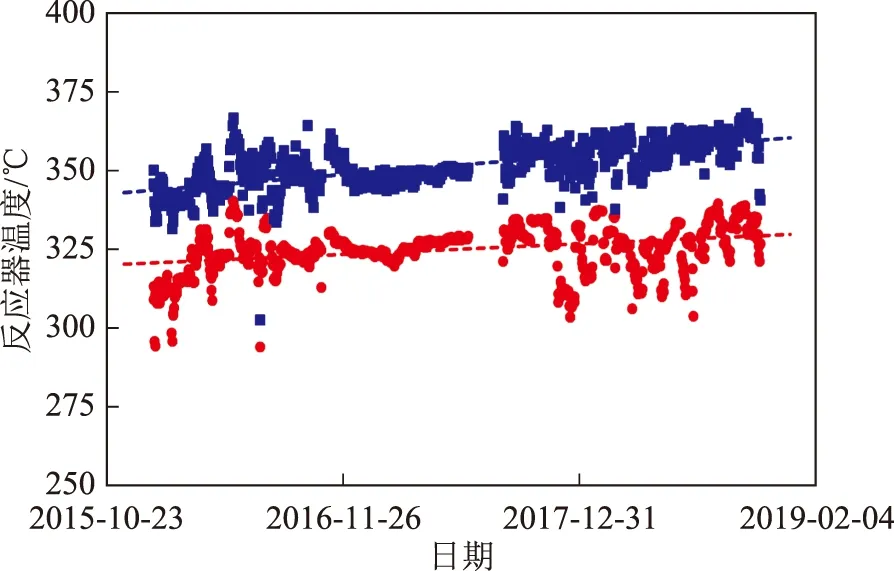

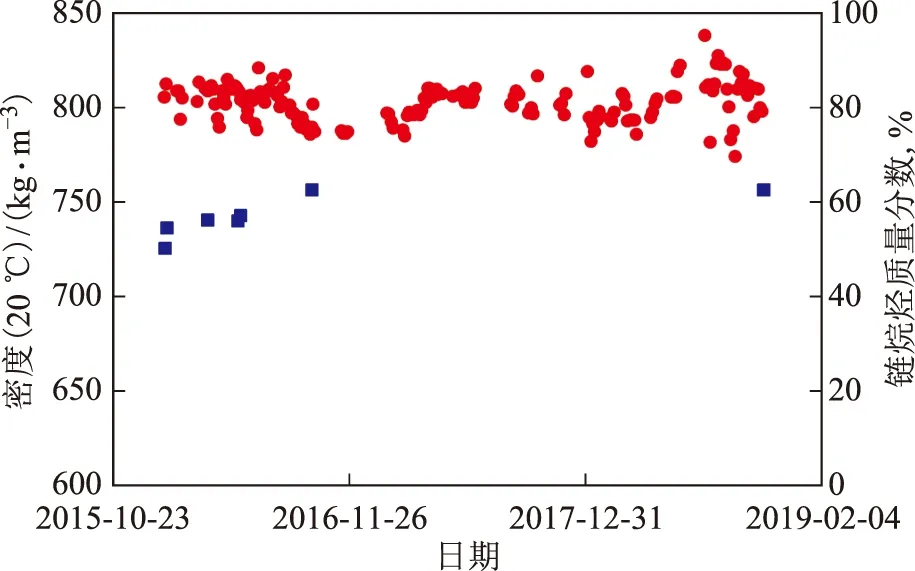

表4 3种催化剂上得到的柴油产品的典型性质数据 此外,由于芳烃会加速裂解反应中的结焦,因此优质的乙烯原料要求其具有较低的芳烃含量。综上所述,在直馏柴油加氢改质多产乙烯原料工艺过程中,专用催化剂A具有更为优异的性能。 2.4 直馏柴油加氢改质多产乙烯原料工艺的工业应用2.4.1 某炼油厂0.50 Mta直馏柴油加氢改质装置直馏柴油加氢改质多产乙烯原料技术开发成功后,在某炼油厂0.50 Mta柴油加氢改质工业装置上率先实现了工业应用。该装置采用保护剂+改质催化剂+后精制催化剂的级配装填方式,表5为该装置的典型工艺条件,表6为原料和产品性质。以该厂直馏柴油为原料,在缓和的反应条件(氢分压6.4 MPa,改质平均反应温度339 ℃)下,可以得到收率90%左右的柴油产品,其链烷烃质量分数达到56.5%,芳烃质量分数降低至10.7%,特别是易于结焦的多环芳烃含量,其质量分数从原料的10.9%降低至产品的1.3%,说明在加氢改质过程中,多环芳烃主要发生了加氢饱和以及开环裂化等反应。采用该技术对该炼油厂生产的直馏柴油进行加氢改质后,能够使柴油产品的链烷烃含量得到显著提高,芳烃含量,特别是多环芳烃含量明显降低,得到的柴油产品能够作为优质的乙烯原料,降低了炼油厂柴汽比,并解决了炼油厂富余柴油的出路问题。 该装置于2016年1月开工,连续稳定运转36个月。对该装置自2016年1月至2018年12月的运转数据进行了分析,图3为此期间装置的加工量以及加工负荷的变化。从图3可以看出,此期间装置平均加工量为45 th,平均加工负荷为73%。图4为此期间反应器入口及出口温度的变化。由图4可以看出,反应器温度平均每月升高约0.5 ℃,可见该装置催化剂失活缓慢,具有较好的稳定性。图5为此期间产品柴油的密度和链烷烃含量。由图5可以看出,在此装置运行期间产品柴油的密度(20 ℃)为800 kgm3左右,链烷烃质量分数为55%以上,可以作为优质的乙烯原料。 表5 0.50 Mta柴油加氢改质装置的工艺条件

表5 0.50 Mta柴油加氢改质装置的工艺条件 项 目数 据新鲜原料加工量∕(t·h-1)59反应器入口压力∕MPa7.2反应器入口氢分压∕MPa6.4平均反应温度∕℃339化学氢耗(w),%0.69 表6 0.50 Mta柴油加氢改质装置的原料和产品性质

表6 0.50 Mta柴油加氢改质装置的原料和产品性质 项 目原料油产品柴油产品石脑油收率,%90.069.42密度(20 ℃)∕(kg·m-3)830.9809.6747.3硫质量分数∕(g·g-1)6 6361.9氮质量分数∕(g·g-1)34十六烷指数54.863.8馏程∕℃195~335189~32632~174芳烃潜含量(w),%56.8BMCI28.018.8烃类组成(w),% 链烷烃49.256.539.7 环烷烃24.232.840.3 芳烃26.610.720.0 多环芳烃10.91.3

图3 0.50 Mta柴油加氢改质装置的加工量以及加工负荷●—加工量; ■—加工负荷

图4 0.50 Mta柴油加氢改质装置的反应器入口及出口温度●—入口温度; ■—出口温度

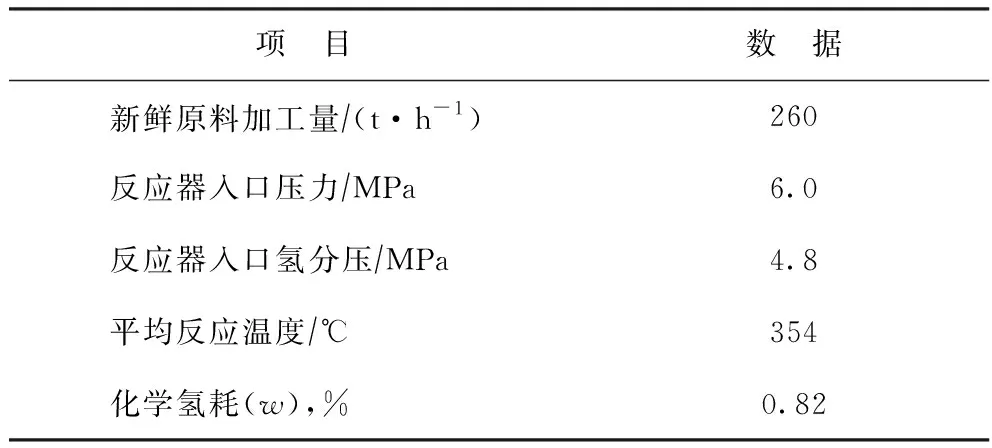

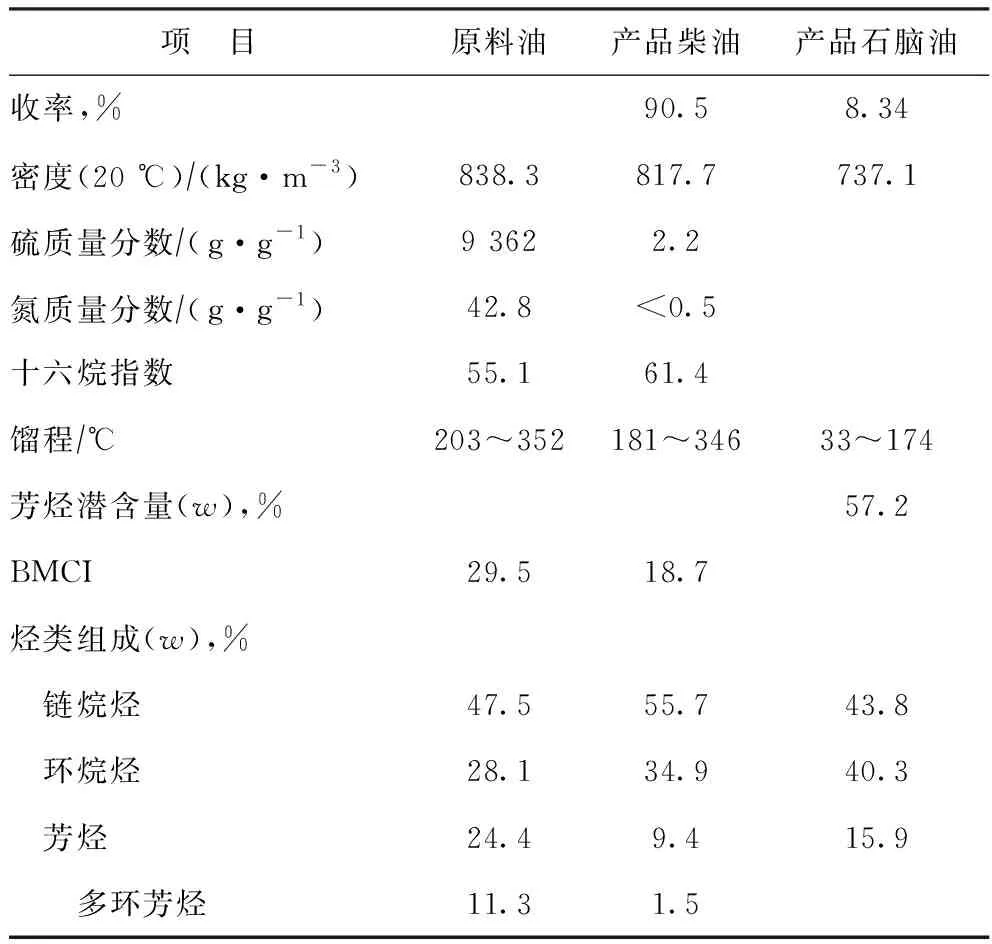

图5 0.50 Mta柴油加氢改质装置产品柴油密度和链烷烃含量●—密度; ■—链烷烃含量 2.4.2 某炼油厂2.2 Mta直馏柴油加氢改质装置某炼油厂2.2 Mta柴油加氢改质装置同样采用石科院MHUG技术多产乙烯原料,于2018年12月开工运行,至今已连续稳定运转超过17个月。表7和表8为该装置的标定结果。从表7和表8可以看出,以该厂直馏柴油为原料,在缓和的反应条件(氢分压4.8 MPa,改质平均反应温度354 ℃)下,可以得到收率90%以上的柴油产品,其链烷烃质量分数达到55.7%,芳烃质量分数降低至9.4%,特别是易于结焦的多环芳烃质量分数,降低至1.5%,可以作为优质的乙烯原料。 表7 2.2 Mta柴油加氢改质装置的工艺条件

表7 2.2 Mta柴油加氢改质装置的工艺条件 项 目数 据新鲜原料加工量∕(t·h-1)260反应器入口压力∕MPa6.0反应器入口氢分压∕MPa4.8平均反应温度∕℃354化学氢耗(w),%0.82 表8 2.2 Mta柴油加氢改质装置的原料和产品性质

表8 2.2 Mta柴油加氢改质装置的原料和产品性质 项 目原料油产品柴油产品石脑油收率,%90.58.34密度(20 ℃)∕(kg·m-3)838.3817.7737.1硫质量分数∕(g·g-1)9 3622.2氮质量分数∕(g·g-1)42.8 石科院基于MHUG技术的多产乙烯原料加氢改质技术,在加工能力0.5 Mta以及2.2 Mta的两套装置上均进行了成功的应用,将炼油厂直馏柴油进行加氢改质后,能够使柴油产品的链烷烃含量得到显著提高,芳烃含量,特别是多环芳烃含量明显降低,得到的柴油产品能够作为优质的乙烯原料,降低了炼油厂柴汽比,并解决了炼油厂富余柴油的出路问题。 3 结 论为了实现直馏柴油的高价值利用,同时扩宽乙烯原料的多样性,石科院开发了直馏柴油多产乙烯原料的加氢改质技术,并相继在某0.5 Mta以及2.2 Mta两套加氢改质装置上进行了成功应用。以炼油厂自产直馏柴油为原料,在缓和加氢裂化反应条件下,采用高选择性催化剂,并通过工艺集成优化,可以得到链烷烃质量分数55%以上的柴油产品,同时芳烃含量,特别是多环芳烃含量大幅度降低,可以作为优质的乙烯原料。 猜你喜欢 烷烃芳烃乙烯 利用正构烷烃建立快速筛查禁用偶氮染料定性分析方法探究纺织标准与质量(2022年3期)2022-08-10南瓜器官中多环芳烃的分布与积累湖南农业大学学报(自然科学版)(2021年2期)2021-05-06关于重芳烃轻质化与分离的若干思考科学家(2021年24期)2021-04-25催化裂化柴油萃取脱芳烃技术研究石油炼制与化工(2020年8期)2020-08-06柱芳烃固有手性研究进展当代化工(2020年2期)2020-03-18120万吨级乙烯压缩机打破国外垄断当代工人·精品C(2019年1期)2019-04-29半生不熟的香蕉儿童故事画报·发现号趣味百科(2014年1期)2014-03-31催熟的香蕉会导致儿童性早熟吗?科技传播(2012年2期)2012-07-05乙烯在鲜切花中的致衰机理与调控研究进展绿色科技(2010年8期)2010-08-15快速书写一氯代物只有一种的烷烃数理化学习·高一二版(2009年7期)2009-11-23

|

【本文地址】

今日新闻 |

推荐新闻 |

石油炼制与化工2020年9期

石油炼制与化工2020年9期