橡胶与纤维的粘合 |

您所在的位置:网站首页 › 玻璃纤维合纺车间 › 橡胶与纤维的粘合 |

橡胶与纤维的粘合

|

(2)人造丝:纤维长,帘线的强度主要由纤维的强度来决定,器强度为纤维强度的72%。人造丝纤维表面比较光滑,纤维端头少,含有适量的-OH,化学活性比较低,与橡胶的粘合效果不及棉纤维。 (3)尼龙纤维:聚酰胺纤维,含有基团;表面光滑,端头少,末端含有少量的-OH、-COOH,与橡胶之间的粘合比人造丝难。尼龙纤维的强度高,耐疲劳性好,但热收缩变形大,使用前要进行热伸张处理。 (4)聚酯纤维:纤维表面非常光滑,含基团,活性低,表面上是由在分子量末端含有少量的-OH,表面具有疏水性,与橡胶之间的粘合非常困难,需要对纤维进行特殊处理。聚酯纤维的扯断强度高,定负荷伸长率小,变形小,耐冲击性能和耐热性好,吸水性低,但易胺解、水解,耐光性差,生热高。 (5)芳纶纤维:芳香族聚酰胺纤维,其酰胺键的85%以上与两个芳香族基直接结合。,虽然酰胺键有一定的活性,单被苯环屏蔽,所以反应活性很低,表面非常光滑,与橡胶的粘合非常困难。但芳纶纤维的轻度是同直径钢丝的6~7倍,耐疲劳性比钢丝好很多,尺寸稳定性好,滞后小。与橡胶的亲和性优于钢丝,可代替钢丝在轮胎中的应用,其应用效果取决于芳纶纤维与橡胶的粘合效果。 二、橡胶与纤维的粘合原理 1、纤维的表面性质: ①多孔性。由纤维捻成的帘线或织成的布,有许多缝隙; ②极性。各种纤维表面均含有极性基团,具有极性; ③吸附性。和其他固体一样,纤维表面也有一定的吸附性; ④化学吸附性。有些纤维,如棉纤维、人造丝、尼龙纤维表面含有较多的可反应基团,尤其是棉纤维,如-OH、-COOH 、;有些纤维,如聚氨酯纤维,芳纶纤维,含有极少数的-OH或-COOH ,虽然、具有一定的化学反应性,但被苯环屏蔽,化学反应性很低,是化学惰性表面。玻璃纤维表面由-Si-O-,-Si-OH等基团,具有一定的化学反应性。 2、橡胶与纤维的粘合原理 橡胶与纤维之间的粘合作用主要表现为以下几种: (1)机械粘合。橡胶向纤维的缝隙中扩散和渗透,形成钉合、锚合、嵌合。树根固定等机械作用。这是橡胶与纤维的=粘合的主要作用之一。由于固体橡胶的粘合度较高,流动性较差,橡胶向纤维缝隙中国扩散和渗透作用不是很充分,缝隙中还存在有部分空气,形成相界面层,所以直接用橡胶与纤维粘合,效果并不理想。 (2)物理粘合。由于许多纤维表面带有极性,并含有-OH、-COOH、-NH-等基团。当橡胶与纤维表面充分接近时,有较强的物理吸附作用,橡胶中含有-OH,含氧基团,含氮基团等还可与纤维表面的-OH、-COOH、-Si-OH形成氢键,进一步增加哦吸附性。但由于聚酯,芳纶纤维表面的-OH、-COOH数量极少,极性基团、被苯环屏蔽,橡胶中的极性分子很难与其发挥作用,所以橡胶与聚酯,芳纶纤维粘合时,物理粘合作用较弱。对棉纤维、人造丝、尼龙纤维,玻璃纤维,物理粘合作用较强,成为粘合作用力之一。 (3)化学粘合。对橡胶与棉纤维,人造丝纤维、尼龙来说,由于表面具有一定的化学反应(-OH、-COOH),较容易与橡胶中的配合剂或橡胶分子链发生化学作用,形成化学键,容易突现牢固而持久的粘合。所以橡胶与棉纤维、人造丝、尼龙纤维较容易突现牢固的粘合。玻璃纤维表面的Si-O—Si基团可以被空气中的水蒸气水解成-Si-OH,-Si-OH具有与醇-OH类似的化学反应性,所以也具有较高的化学反应性,用偶联剂来处理玻璃纤维表面,就可以突现偶联剂分子与玻璃纤维表面的-OH反应。偶联剂分子还与橡胶分子反应。因而可以突现橡胶与玻璃纤维布之间牢固的粘合。举止和芳纶纤维由于表面化学反应性很低,除了末端的-OH可发生极少的化学作用,其他地方均不与橡胶发生化学作用。所以橡胶直接与聚酯、芳纶纤维粘合,几乎没有化学粘合,因此粘合效果很差。为了改善橡胶与聚酯、芳纶纤维之间粘合性,必须对聚酯和芳纶纤维进行表面改性处理,如浸带有多种反应基团的浸胶液,等离子体处理,γ-射线处理,超声波处理等,使其表面带有可反应的基团。然后再与橡胶粘合。因此,橡胶与各种纤维之间要突现牢固粘合,主要还是依靠化学粘合。 为了增强橡胶与纤维之间的机械粘合、物理粘合与化学粘合作用,需要对各种纤维进行浸胶或涂胶处理,并在胶料添加一些可与浸胶纤维表面的基团能反应的物质,提高粘合效果。 三、橡胶与纤维的粘合方法 (一)纤维浸胶法 该方法是将各种纤维在各自对应的浸胶液中浸泡一段时间,然后干燥,使纤维的缝隙、孔洞和表面充满或附着一层浸胶液层,来提高橡胶与纤维粘合效果。该法是提高橡胶与各种纤维材料粘合效果最常用的方法。浸胶液的配方组成、浸胶工艺即胶料配方、硫化工艺是决定粘合效果的关键因素。对不同的纤维材料,浸胶液的配方组成不一样,浸胶工艺也有差别。纤维浸胶法有一步法和两步法两种。一步法,浸胶过程只浸一次,两步法需浸两次,第一次浸激活剂液,干燥后第二次浸RFL浸渍液。 1、提高浸胶纤维材料与橡胶之间粘合强度的方法 为了提高浸胶纤维材料与橡胶之间的粘合强度,一方面要提高浸胶层与纤维之间、浸胶层与橡胶之间在粘合界面上的相互作用力;另一方面还要控制浸胶层的模量或定伸应力,改善纤维-橡胶界面上的应力分布状态,减小界面上的剪切应力作用(即模量过渡)。 (1)增加纤维与浸胶层上分子之间的相互作用力的方法: ①在浸胶液中加入极性物质,如白朊,酪素等含蛋白质物质,同时加入促进剂更能提高界面分子间作用。 ②在浸胶液的乳化大分子中引入极性基团,如-COOH,吡啶基()等,即使用羧基胶乳和乙烯基吡啶胶乳。 ③在帘线表面涂浸皂剂使表面皂化(活化),加大胶层与帘线间的接触面积。 ④在胶乳中加入炭黑分散体,胶层与帘线间的紧密程度。 ⑤使两相分子间在界面上发生化学结合。如在浸胶液中加入酚醛树脂,封端的异氰酸酯等,能同时与纤维和橡胶发生化学反应。 ⑥对表面活性低的纤维表面进行化学改性;提高其表面化学反应性,如化学接枝、等离子体处理、γ-射线处理、超声波处理等。 (2)适当提高浸胶层的模量的方法: ①在浸胶液中加入间苯二酚甲醛树脂。 ②调整浸胶液中间苯二酚与甲醛的比例 ③在浸胶液中加炭黑、白炭黑分散体。 2、常用的浸胶液 目前,常用的浸胶液主要有: ①天然胶乳或合成胶乳中加入15%~25%的间苯二酚-甲醛树脂溶液,简称RFL浸渍液。如果胶乳成为NRL,适合于棉纤维的浸胶;如果胶乳为合成胶乳与乙烯基吡啶共聚胶乳(如丁吡胶乳、丁苯吡胶乳),适合于人造丝、尼龙纤维的浸胶; ②天然胶乳中加入脲醛树脂或白朊、酪素等蛋白质类增粘物质; ③RFL+Rp树脂溶液,适于聚酯纤维的浸胶;(H-7浸胶液) ④RFL+异氰酸酯溶液,异氰酸酯以包覆异氰酸酯,封端异氰酸酯,异氰酸酯二聚体的形式加入。 ⑤RFL+偶联剂,适于玻璃纤维的浸胶。 ⑥RFL+三聚氰酸三烯丙酯(含铅丹)溶液(N3浸渍体系):适于聚酯纤维的浸胶。 ⑦RFL+环氧树脂/异氰酸酯液,适于聚酯纤维的浸胶。 3、浸胶方法 不同的纤维与橡胶的粘合效果不一样,需要采用不同的浸渍体系及不同的浸胶方法。对大多数纤维来说,只需要浸一次就可以达到较好的粘合效果,对聚酯、芳纶、玻璃纤维等,需要浸二次胶,才可满足粘合要求,所以浸胶方法有一步法和两步法两种。 (1)一步法 纤维材料只需浸一次RFL(或RFL+其他增粘剂)浸渍液的方法。该法是先按浸渍液的配方组成采取适当的方法配制浸渍液,然后将纤维布进入浸渍液,再提出干燥。棉、人造丝、尼龙只需浸一次RFL液即可,聚酯和芳纶的一步法浸渍,浸渍液中除了RFL外,还要加未用的增粘树脂如Rp(Pexul)树脂、异氰酸酯等,玻璃纤维的一步法浸渍,浸渍液中除RFL外,还需加硅烷类偶联剂。 (2)两步法 对聚酯、芳纶纤维、玻璃纤维等难粘的纤维材料,有时采用两步法浸渍粘合效果良好。该法是先将聚酯或芳纶纤维在纺丝后浸激活剂液,使其表面带有可反应的官能团,干燥后再浸RFL液。两步浸渍法可以明显提高橡胶与聚酯、芳纶纤维的粘合效果。 激活剂主要有:环氧化合物、甘油缩水醚、双氰氨、可溶性聚氨酯、双酚A二环氧化合物、丙三醇-多聚缩水甘油醇酯-三乙醇胺混合液、环氧化合物的非树脂季胺盐、多官能团三嗪等。 (二)涂胶液法 将橡胶、树脂等组分与有机溶剂组成的胶液涂敷于织物的表面,除溶剂,然后再与橡胶结合,这是最早的粘接方法之一。目前仍在使用,多用于制造胶布、管、带和其他夹布橡胶制品,所使用的胶液主要有: 1、异氰酸酯胶液 以胶浆为基础,使用前加入异氰酸酯;有溶液型和水乳型两种。但有毒,成本高。适于棉、人造丝、尼龙纤维。 ①溶液型:常用品种为二苯基甲烷二异氰酸酯(MDI)和三苯基甲烷三异氰酸酯。与胶浆配合,用于粘接人造丝、尼龙和聚酯织物。 胶浆胶配方1: 烟片胶100,FEF炭黑40,ZnO 5,SA 2,松焦油1.5,古马隆1.5,防老剂BLE 1.5,促进剂DM 0.85,S 0.5 与异氰酸酯配比:胶浆胶料7.75,异氰酸酯1,二甲苯92.25 胶浆胶配方2: 烟片胶100,FEF炭黑40,ZnO 5,SA 2,松焦油1.5,古马隆1.5,防老剂BLE 1.5,RD 1.5,DM 0.85,S 2.5 与异氰酸酯配比:胶浆胶料50,异氰酸酯3.75,二甲苯100 ②水乳型:端基封闭二异氰酸酯水溶液与胶乳配合;再涂布,适于橡胶与尼龙的粘合。胶乳为CRL。 2、酚醛树脂溶液 ①酚醛树脂2123:加固化剂H,并用过氯乙烯树脂提高初粘力,常用于丁腈胶浆,制造尼龙-丁腈胶布制品。需加热硫化粘合。 配方:NBR-40 100,炭黑35,促进剂TMTD 2.5,ZnO 5,SA 1,防老剂D 1,促进剂H 3,二丁酯15,酚醛树脂2123 5~50,过氯乙烯树脂10 胶浆配制:胶料:醋酸乙烯酯=100:300 ②叔丁酚甲醛树脂:属于热反应型。可配入CR、NR等胶液中,用于橡胶与尼龙、维尼龙、玻璃-棉类织物(用KH550处理)的粘合。 配方:CR(GN) 30,NR 70,TMTD 1.5~2.5,DM 0.5~1.0 ,ZnO 2~10 ,MgO 2~10 ,SA 1~2,防老剂H 1,叔丁酚醛树脂5~50,古马隆树脂5~25,松香3~15 3.环氧树脂胶液 环氧树脂与间苯二酚甲醛树脂并用,加入到室温硫化型橡胶-树脂型胶液中,可用于胶布制品的冷帖修补。硫化速度慢。 配方: NBR-40 100;TMTD 3;促M 1;ZnO 15;多聚甲醛6; 间苯二酚甲醛树脂25;环氧树脂618 15;喷雾炭黑20;白炭黑15; 防老剂D 1。 醋酸乙酯:胶料=3:1;环氧树脂在搅拌时加入,间苯二酚甲醛树脂在胶液临用前加入。涂胶液三遍,均需干燥。 4.聚醚聚氨酯胶液 对橡胶与尼龙织物等具有良好粘着力,可制得室温硫化的树脂-橡胶型冷粘胶液,用于油罐等胶布制品的制造。常用品种为聚二苯醚氨基甲酸酯,用二甲基乙醇胺作固化促进剂,过氯乙烯树脂作增粘剂。典型配方: 胶料配方:NBR-40 100;S 2;ZnO 80;炭黑10;半补强炭黑30. 胶液配方:上述丁腈混炼胶222,过氯乙烯树脂20,聚醚聚氨酯10,醋酸乙酯400,醋酸丁酯100。 使用前注意密封,聚醚树脂遇水会发生聚合。 将尼龙与丁腈胶料制成的胶布用胶液冷粘成型后,于30℃×48h固化完成。 (三)、直接粘合法 在胶料中添加直接粘合剂,如间甲白直粘体系(HRH或RFS体系)、改进间甲白直粘体系等,在硫化温度下,间甲白(或间甲)组分与纤维表面的基团之间发生化学作用,从而实现橡胶与纤维的粘合。该法已在实际生产中得到了广泛应用。该法的特点是纺织物可不用浸胶,直接与加有间甲白或间甲体系的胶料粘合,既节省了设备,简化了工艺,减少了环境污染,而且织物柔软,有利于提高成型效率,其粘合效果与浸胶法相近。如果与浸胶法同时使用,粘合效果会更好。 1.间甲白直粘法(HRH或RFS) 该体系适用于人造丝、尼龙、维尼龙、聚酯帘线或织物,以及钢丝帘线与橡胶的粘合。其组成为:间苯二酚3,促进剂H 1.6,白炭黑15,除了间苯二酚和促H外,其他能接受亚甲基(-CH2-)的物质,能提供亚甲基的物质,都可组成间甲白体系。该法的粘合原理为,在硫化温度下,亚甲基接受体和亚甲基给予体反应生成低聚酚醛树脂粘合剂,然后再分别与纤维表面的-OH、-COOH反应,以及与橡胶交联,发生化学作用,白炭黑是表面活性剂,起活化纤维表面的作用,同时能延迟胶料的硫化,使胶料在交联和固化前保持较长的流动时间,以便向纺织物-橡胶界面迁移和对纺织物的扩散渗透,促进粘合界面层的形成。 2.间甲直粘体系 间甲白体系在使用过程中存在以下缺点:①间苯二酚、白炭黑混炼时不易分散均匀,促进剂H易喷出,妨碍粘合;②高温混炼时,间苯二酚会冒白烟,危害人体健康,污染环境;③促进剂H对人体皮肤有刺激作用;④间苯二酚易使胶料焦烧。因此需要改进。 因此,世界各国开发了一些新型的直粘体系,即改进的间-甲直粘体系。如拜耳公司开发的亚甲基接受体型的RS树脂(间苯二酚与硬脂酸摩尔比1:1的共熔物,软化点60℃,配方中SA的用量应扣除RS中的SA的量)、RE树脂(间苯二酚与乙醛摩尔比为2:1的低聚缩合物,软化点70℃左右);亚甲基给予体型的RH树脂(6#树脂,间甲苯二酚与促H摩尔比1:1的络合物,分解温度>110℃,分解为间甲苯二酚、促H、氨和氨基酚醛树脂:通常与RS或RE并用,用量2~4份;混炼温度<90℃下加入)、粘合剂A(三羟甲基三聚氰胺的醚化物,熔点50℃,易分散,对硫化速度无明显影响,常与RS或RE并用,用量1~2份;混炼温度<90℃下加入)、混合型的粘合剂RL(粘合剂A与间苯二酚等摩尔比的溶解物,并加10%的DBP作为稀释剂的高粘度流体,不需与其他粘合剂并用,单用时用量4~5份,再配15份白炭黑,粘合效果良好,90℃下混入,与硫黄、促进剂一起在混炼后期加入)。 在间甲体系中,通常作为亚甲基接受体的成分有:间苯二酚、RS树脂、RE树脂,作为亚甲基给予体的成分有:RH树脂、粘合剂A、促H,这两类之间的任何搭配组成的直粘体系对橡胶与纺织物、金属的粘合均有一定的效果。目前常用的行之有效的并用直粘体系有:RS/RH、RE/RH、RS/A、RE/A等。 其中RE/A对橡胶-聚酯织物具有良好的粘合效果。各种直粘体系的用量比例: RS/RH=2/(2~4); RS/A=(3~4)/(1~2.5); RE/RH=4/(2~4); RE/A=(2~4)/ (1~2.5); RL/白炭黑=(4~5)/15. 3.三嗪粘合体系 北京院用氨(或胺)和双酚(或多元取代酚)在不同温度下与氰脲酰氯反应,制备出1,3,5-均三嗪衍生物,对橡胶与黄铜或镀黄铜的金属材料有明显的粘合效果,对橡胶与纤维也有一定的粘合效果,粘合水平不亚于间甲白体系,混炼工艺方便,易分散,不会冒烟,比间甲白、间甲体系经济,但不会增加硫化胶硬度,需多加炭黑来保证胶料硬度。可单组分加入,用量2份,不用加其他特殊添加剂,对NBR、EPDM、CR、CSM与金属粘合有良好的粘合效果;甚至超过间甲直粘体系。 第二节橡胶与棉、人造丝、尼龙、维尼龙纤维的粘合一、纤维浸胶法 1、浸胶液配方为RFL。对棉纤维,L为天然胶乳。 (1)胶乳的品种对人造丝、尼龙、维尼龙,L为NRL/丁吡、SBRL/丁吡、NRL/ SBRL/丁吡。 其中,人造丝采用丁吡/丁苯胶乳,并用比为20/80~70/30, 尼龙、维尼龙采用丁吡/丁苯/天然胶乳,并用比为35/35/30为佳。 (2)R与F的比例:间苯二酚/甲醛用量比以摩尔比1:2左右粘合效果最好。 其中,人造丝:R/ F=1:1.5~2.5;尼龙:R/F=1:2~3 如果胶乳为NRL,甲醛的用量不能过多,易使NRL胶凝或凝固。 (3)胶乳与RF树脂的比例 RF树脂的用量控制在胶乳干胶用量的1/8~1/6效果最好。过多会降低帘线的耐疲劳性,使帘线表面的RFL浸胶膜加厚。干胶为100份的胶乳中,RF缩合树脂的用量为20份时粘合效果最好。 (4)pH值 8~10比较合适 (5)配方示例 RF树脂母液通用标准配方:间苯二酚11g,37%甲醛16.2g,NaOH 0.3,H2O238.4g,熟化条件:25℃×6h 适于人造丝RFL液配方:丁吡胶乳(41%):52.5g,丁基胶乳(40%):215.0g,RF树脂母液(6.5%):284.0g,水:467.8g。 适于尼龙的RFL液配方:丁吡胶乳(41%):428.0g,RF树脂母液(6.5%):465.0g,水:107.8g。熟化条件:25℃×6h 棉帘线全NRL RFL液配方: 酚醛液配方: 间苯二酚(99%) 6.33 甲醛(44%) 12.66 NaOH(10%) 7.34 水 423.67 RFL液配方: RFL(30%) 143.16 酚醛液(2.7%) 306.84 熟化条件:25℃×24h pH值:8~10 维尼龙用RFL液配方: 酚醛液(干量) RFL浸渍液(干量) 间苯二酚 1.843 酚醛母液 >0 甲醛 1.157 水 18.7 NaOH 0.150 60%NRL 3.300 水 96.850 40%丁吡胶乳 3.955 40%丁苯胶乳 4 3.955 2、浸渍工艺 采用一步法浸渍。浸胶温度:室温。 干燥条件:人造丝:155~165℃×2~3min 尼龙6:205~210℃×0.5~1min 尼龙66: 220~230℃×0.5~1min 3、浸胶液与纤维作用机理 在RFL浸胶液中,酚醛树脂(RF)属于直接粘合剂,胶乳(L)提供柔软性。RFL中的RF树脂分子中含有-OH,-CH2OH(羟甲基)。可以与纤维表面的-OH、-COOH、-NH-等生成氢键结合,还可发生化学反应生成化学键结合,实现RF树脂与纤维的粘合。而RF树脂本身可以发生缩合反应,形成立体网络结构,对浸胶层其一定的补强作用,并改善界面上的应力分布状态;RF树脂还可使RFL中的胶乳分子交联;而计入分子又能和被粘的橡胶分子发生共硫化反应,从而提高橡胶与纤维的粘合效果,并能提高浸胶层的韧性。 4、胶料配方设计 ①提高胶料的极性 ②采用焦烧时间长的促进剂,如次磺酰胺类。 二、纤维涂胶法 1、人造丝涂胶 胶浆+异氰酸酯溶液 2、尼龙 胶浆+异氰酸酯,胶浆+环氧树脂,胶浆+酚醛树脂,胶浆+聚醚聚氨酯。涂胶液后,需干燥除胶液中的溶剂。 三、直接粘合法 胶料中配用间甲白体系或改性的间甲体系,三嗪体系等。 第三节橡胶与聚酯纤维的粘合一、橡胶与聚酯纤维的粘合技术 (一)纤维浸胶法 1、聚酯纤维改性法 通过接枝或预处理方法使聚酯纤维表面改性后,再经RFL浸渍液处理,便可使聚酯纤维织物与橡胶之间发生粘合。 (1)聚酯纤维的接枝改性 ①将丙烯酰胺,或N-甲醇丙烯酰胺接枝到纤维分子上,再浸RFL液。 ②用γ射线将烯烃单体如丁二烯、异戊二烯、苯乙烯、氯乙烯等或含有胺、氰脲系和氯的化合物接枝到聚酯纤维的分子上,再浸RFL液。 (2)聚酯纤维的表面预处理 ①先用多官能团胺和一种含乙烯基的不饱和环氧化物液体对聚酯纤维表面处理,再用阴离子聚合法制备的一种活性聚合物处理,再浸RFL。 ②将光滑的帘线浸入一种甲撑氯化溶剂和三氯异丙醇中,使帘线表面发生部分溶解。 ③用20%的NaOH溶液在65℃下处理帘线10s,使纤维表面水解生成羟基和羧基。 ④在纤维纺丝过程中使纤维表面活化改性 用激活剂液(如环氧化合物,甘油缩水醚等)处理未拉伸丝,使纤维表面具有亲胶性,再于高温下对纤维进行拉伸定型,使激活剂固化到纺丝纤维的表面上,再用RFL液对帘线浸渍。 ⑤等离子体处理纤维表面 a、用直流脉冲辉光发电器将吡咯或者乙炔等离子聚合技术涂敷在聚酯纤维表面。 b、水蒸气等离子体处理纤维表面,提高表面润湿性和表面能,引进极性基团,使表面粗糙。 2、两步浸渍粘合法(D417法,美国人Shoaf发明,杜邦公司生产) 该法适用于在纺丝期间未经表面活化处理的聚酯帘线的处理。方法是先用各种改性处理液对帘线进行第一步浸渍改性处理,然后再用RFL浸渍液进行第二步浸渍处理。 第一步浸渍处理液(底涂液)的配方: 环氧树脂812,1.4,苯酚封端的多异氰酸酯3.7;气溶胶OT 0.1,水94.8。浸底涂液后,适当干燥后,将聚酯帘线于220℃温度下加热固化约1min,然后再用RFL浸渍液进行表涂浸渍处理。 3、一步浸渍粘合法 (1)在RFL浸渍液加入异氰酸酯 由于异氰酸酯很容易与水反应生成酰胺,如果直接将异氰酸酯加入到RFL液中,异氰酸酯会与水反应生成稳定的酰胺,与纤维表面相互作用较弱。因此对异氰酸酯需要预处理,再加入RFL液中。 对异氰酸酯预处理有以下三种方法: ①包覆异氰酸酯:用一层极薄的热塑性塑料膜将多异氰酸酯粉末包裹起来,再分散于水中制成悬浮液;加入到RFL液中,浸渍后的帘线在热处理时,高温下热塑性塑料膜熔化,放出异氰酸酯与聚酯纤维表面接触并发生化学反应而结合。 包覆方法:将粉末状的次萘基二异氰酸酯或二苯基二异氰酸酯加入到聚苯乙稀或聚乙稀基甲基醚的有机溶剂的溶液中,经搅拌成悬浮液,再将悬浮体喷雾干燥成细粒状,表面即被包覆。 ②异氰酸酯二聚:异氰酸酯在碱性(吡啶或膦)条件下于70℃下聚合生成二聚物。这种二聚体对水不敏感,在高温下能重新分解为原来的单分子异氰酸酯。 ③封闭异氰酸酯法:异氰酸酯与含有适度活性的化合物如酚、肟、酯(内酰胺)或丙二酸酯等发生可逆的加成反应,使异氰酸酯的活性受到钝化,对水稳定,封端的异氰酸酯在帘线进行高温(170-180℃)处理时会重新释放出活性的异氰酸酯与纤维结合。但酚对聚酯纤维有损害作用,可采用酚醛树脂代替封端的异氰酸酯。 (2)H-7浸渍体系(英国ICI公司开发) 在RFL浸渍液中加Pexul树脂[2,6-双(2’,4’-二羟基苯甲基)-4-氯苯酚]。我国称为Rp树脂,是氯苯酚和间苯二酚的缩合共聚物。 (1)其他一步浸渍法 ①RFL+聚丁二烯二醇+二苯基甲烷二异氰酸酯 ②RFL+甲苯二异氰酸酯的封闭三聚体 ③RFL+芳香族多异氰酸酯和环氧-甲酚树脂的分散体 ④RFL+多异氰酸酯与水溶性酚醛的加成物 4、N3浸渍体系(加拿大工业有限公司CIL) 配方:间苯二酚100 三聚氰酸三烯丙酯24 铅丹0.25 甲醛(37%)28 28%NH3·H2O 28 水400 N3浸渍液配置好后,在搅拌下加入RFL浸渍液中。浸渍后,干燥条件下为104℃×120s,热处理条件:254℃×45s。 如果在N3-RFL浸渍液中加入碳酸铵或二亚乙基三胺,即使在热处理不足的情况下,仍具有良好的粘合水平。附胶量为帘线重量的5~7%粘合效果好。(二)纤维涂胶法、(三)直接粘合法。 二、橡胶与聚酯纤维的粘合机理 1、Rp树脂浸胶层与帘线的作用机理 ①对氯酚缩合树脂(Rp)向聚酯表面吸附(酯基的极性); ②Rp树脂的-OH与聚酯的端基(-OH、-COOH)的氢键结合或反应; ③RF树脂分子中的羟甲基与Rp树脂缩合; ④Rp树脂热缩聚成了强韧性薄膜包围在纤维表面; ⑤RF树脂与胶乳分子反应,产生交联。 2、环氧化物、封闭异氰酸酯浸胶层与帘线的作用机理 ①环氧基团、酰胺基团向聚酯纤维表面吸附; ②环氧基团、酰胺基团与聚酯表面分子末端的-OH、-COOH形成氢键或反应; ③RF树脂与环氧化物水解-OH、酰胺基团发生反应或形成氢键; ④封闭异氰酸酯在干燥时分解释放出异氰酸酯,提供活性基团; ⑤RF树脂与胶乳分子反应,产生交联。 3、浸胶层与橡胶的作用机理 ①浸胶层表面的RF树脂分子使胶料中的橡胶分子链交联; ②浸胶层中的胶乳分子与胶料中的橡胶分子发生共交联; ③浸胶层中的异氰酸酯与橡胶发生加成反应; ④胶料中的RF树脂与浸胶层中的-OH、-CH2OH形成氢键或反应; ⑤RF树脂使胶料中橡胶分子交联。 三、浸胶液的配方设计 1.R(间苯二酚)/F(甲醛)比 夏季:R/F1/1.5 冬季:R/F1/2 2.RF/L比 RF/L(干比)=(15~20)/100 RF过低,树脂交联不足,浸胶层软;过高,纤维发硬,稳定性差,易胶凝。 PH值 10~11 3.胶乳品种 全部采用丁吡胶乳或羧基丁吡胶乳、羧基丁腈胶乳。丁吡胶乳中α-乙烯基吡啶的质量分数为0.15时,粘合强度最高。 4.需要使用激活剂 封端或包覆异氰酸酯、Rp树脂、环氧化合物、聚丁二烯二醇、聚氨基甲酸乙酯树脂等。 四、与浸胶聚酯纤维粘合的胶料配方设计 1、橡胶胶料的配方设计 胶种:不饱和极性橡胶与浸胶聚酯纤维粘合效果好,优于饱和胶种。 硫化体系:使用不溶性硫黄,促进剂采用次磺酰胺类,焦烧时间长,不能喷霜。 补强体系:适当增加炭黑用量或用白炭黑部分取代炭黑,有利于粘合。 防老剂:胺类防老剂,但用量不能多,易胺解。 增塑剂:选用与胶种相容性好的增塑剂,用量不能过多,尽可能少使用蜡、SA、凡士林等润滑性增塑剂。 粘合剂:一般均需要加。 胶料配方中的粘合体系 (1)间甲白体系: 组成:间苯二酚(1.0~1.8)、促进剂H(1.0~1.6)、白炭黑15。 (2)改性间甲体系 亚甲基接受体 用量范围 亚甲基给予体 用量范围 粘合剂R-80 2.5~3.2 粘合剂H-80 1.3~2.0 粘合剂RS 2.5~3.8 粘合剂A 1.5~2.5 粘合剂RS-11 4.5~6.0 粘合剂RA 粘合剂RF 2.5~3.5 粘合剂RA-50 粘合剂RE 2.5~3.5 粘合剂RA-60 粘合剂RA-65 3.0~4.5 (3)三嗪体系 粘合剂SW,用量:2份 2、胶料混炼的要求 (1)配合剂要充分分散开且分散均匀。 (2)间甲白体系的加入顺序 白炭黑和间苯二酚在混炼初期加入,混炼温度低于90℃,甲组分在混炼后期加入,防焦烧。 第四节芳纶纤维与橡胶的粘合一、芳纶的概述 1、芳纶的定义 最早由美国杜邦公司于1968年开始研制,1972年正式生产,商品名Aramid,牌号为Kevlar。 ISO2076-1977(E)将芳纶定义为“由酰胺键连接的由芳香族基组成的合成线型高分子,其酰胺键的85%以上与2个芳香族基直接结合者,亦包括酰胺键的50%以下被酰亚胺置换者。”全称为芳香族聚酰胺纤维,简称为芳酰胺纤维,我国命名为芳纶。 芳纶的主键由芳香环和酰胺键组成,且其中至少有85%的酰胺键直接键合在芳香环上。 2、芳纶的分类

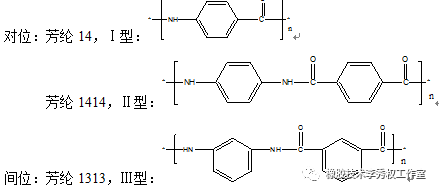

常用品种:聚对苯甲酰胺纤维(我国命名为芳纶14,芳纶I) 聚对苯二甲酰对苯二胺纤维PPTA(或Kevlar)(我国命名为芳纶1414,芳纶Ⅱ) 聚间苯二甲酰间苯二胺纤维(我国命名为芳纶1313,芳纶Ⅲ) 其他牌号:CVM(在PPTA基础上引入对亚苯基苯并咪唑类杂环二胺,在低温缩聚)、Armoc(Telon和CVM混纺纤维)、F-12等。 3、芳纶的机构与性能

性能:优点:高强度、高模量、密度小、耐腐蚀、耐磨损、热稳定性好、低导电(绝缘)、抗蠕变,滞后损失小,滚动阻力低,生热低。 缺点:耐疲劳性差,韧性不够好,耐老性差,横向压缩模量较低,易吸潮,压缩和剪切性能差,易劈裂,价格昂贵。 4、芳纶的应用 (1)在胶管中的应用 芳纶消耗量最大的产品,占全部芳纶的80%,质量轻、强度高、耐压性高,特别适合耐高温和耐化学腐蚀的胶管。如汽车冷却胶管、大口径采油胶管,大口径输泥浆软胶管、高压航空胶管等。 (2)在胶带中的应用 在输送带、传动带中有广泛应用,变形小,稳定性高,质轻,低能耗,寿命长。 (3)在轮胎中的应用 1971~1972年开始研究将芳纶作为轮胎的骨架材料。首先应用于带束层,固特异,米其林公司事先开发出芳纶带束层的子午线轮胎;80年代,用于轻载子午胎的胎体。后来,用芳纶取代了子午线轮胎中所有的金属骨架,包括胎圈钢丝。芳纶成为轮胎理想的骨架材料,在轮胎中应用越来越广泛。 轮胎中使用芳纶的优点:①减少骨架增强材料的体积和质量;②胎体轻,能耗低;③不生锈,在各种天气环境下均可使用;④生热低,滚动阻力小;⑤尺寸稳定性好,均匀性好;⑥高速性能好,牵引和制动性能佳;⑦耐磨性和耐刺扎性好;⑧废胎易处理。 最大的难题:与橡胶的粘合性差。 (1)在其他制品中的应用 如橡胶护套的绳缆,飞机燃油油箱(芳纶增强氟橡胶),芳纤涂覆织物,用作防撕裂布。 二、芳纶的结构特点 1、分子链高度取向,100%结晶,表面光滑,浸润性差; 2、分子链上有许多体积大的芳环,屏蔽了活性基团酰胺基,难以形成氢键,很难与其他原子或基团反应,具有化学惰性。 这两点导致芳纶与橡胶之间难以粘合。 三、提高芳纶帘线与橡胶粘合性的方法 思路:改变芳纶纤维表面形态及表面活性。方法: (一)表面改性 目的:降低芳纶纤维表面取向度,或使纤维表面增加一定数量的活性基团如-COOH、-OH、-NH2、等。 1、物理改性 (1)表面涂层法 在纤维表面涂上柔性树脂,如SVF-200硅烷、Estapol7008聚氨酯等。再与环氧树脂基本复合,可提高韧性,钝化裂纹的扩展,增加材料的抗破坏性,提高耐湿热老化性。 (2)高能射线处理表面 高能射线如γ-射线、X-射线、高能电子束等,作用:一是辐射交联,利用γ射线辐射引发大分子链降解产生自由基,自由基之间再终止反应,形成交联,使纤维皮层和芯层之间发生交联,提高横向拉伸强度;二是辐射接枝,用γ射线的辐射能量使纤维表层分子与单体接合,再引发单体聚合、接枝,增加纤维表面极性基团的数量,提高芳纶的润湿性和粘附性。 (3)紫外光照射 利用紫外光的高能量,使纤维表层分子降解,产生大分子自由基,增加表面活性。 (4)等离子体处理 目的是在芳纶表面上引入极性官能团,增大纤维比表面积,增加表面能,提高湿润能力,改善界面,提高粘附强度。 等离子体是物质在外电场作用下,由电化学放电、高频电磁振荡、高能辐射等方法产生的电中性的电离气体,等离子体空间含有大量的反应活性中心,可对所有聚合物表面进行处理。等离子体可产生以下作用: ①对高聚物表面进行刻蚀,去除弱边界层; ②粗化高聚物表面; ③通过表面反应在高聚物表面引入特定的官能团,改善其表面的极性; ④在高聚物表面形成交联层,增强弱表面; ⑤在处理气氛中加入可聚合有机单体,再聚合,在材料表面被覆聚合膜。 原理:利用低温等离子体中的活性粒子轰击高分子材料表面,使材料表面分子的化学键打开,在材料表面形成含氧、含氮的极性基团。 等离子体处理是目前广泛使用的芳纶表面处理方法。 (5)超声波改性 超声辐射技术是利用超声波在液体中引起的空穴效应,产生气泡,气泡破裂时产生的高温高压及局部振动作用引起浸渍纤维的变化。 作用:一作用于浸渍胶液,提高胶黏剂的活性;二是作用于浸胶后的湿纤维,除去空气等杂质,使纤维表面浸胶均匀,减少缺陷程度。 2、化学改性 利用芳纶表面的苯环和酰胺键进行取代、加成、水解等化学反应。 (1)苯环的取代反应 采用硝酸或硝酸铵对芳纶进行硝化处理,引入硝基,再将硝基还原成胺基;或采用氯磺酸处理芳纶,在表面引入氯磺基,再进一步转化为羟基、羧基、胺基等活性基团。 (2)酰胺键的反应 ①酰胺键在酸碱作用下可发生水解反应,室温下用10%的KOH浸泡芳纶纤维,水解生成的羟基和胺基的化学活性比苯环和酰胺键高,可进一步发生新的化学反应; ②或采用异氰酸酯与酰胺键上活泼氢发生接枝反应,在纤维表面引入高活性的异氰酸酯基团,再与水反应生成胺基。 ③采用二甲基亚砜的钠盐与酰胺键上的活泼氢反应形成两性离子。两性离子可与卤代烃反应,可将特定结构的官能团接枝到纤维表面,还可作为阴离子引发剂引发阴离子聚合。 ④表面接枝环氧化物,纤维表面粗糙,破坏了结晶性。 化学改性由于反应速度及深度难以控制,在工业化上难以实现连续化处理。 (二)纤维浸胶 芳纶纤维浸胶(改性RFL体系)能有效地提高芳纶与橡胶的粘合效果。 芳纶浸胶过程与聚酯浸胶过程相似。 直接用RFL浸渍芳纶纤维效果不好,由于分子链结构上的原因,RF树脂难以与酰胺键作用,与芳纶表面亲和性差,导致粘合效果下降。因此要对RFL体系进行改性处理或在浸RFL之前对芳纶表面进行活化。 1、一浴浸渍法 在RFL体系中添加封闭异氰酸酯分散体系或对氯苯酚、甲醛树脂等。 如0.03份的甲苯-2,4二异氰酸酯(TDI)。一次浸渍,粘合效果提高。或先对芳纶活化处理,再浸RFL体系,效果也比较明显。芳纶活化处理的方法有:氟气体处理;将粘合活化剂加入纺丝油剂中,纺丝时附着在表面。 2、二浴法 先将芳纶浸入环氧乳液或环氧化合物和封闭异氰酸酯乳液,或以异氰酸酯、聚乙烯亚胺和三羟甲基酚类化合物溶液或离子尿烷树脂水分散体,干燥后再浸RFL体系,为增加耐光性,可在RFL体系中加入炭黑。二浴法粘合效果优于一浴法。 3、三浴法 在二浴法的基础上,再浸专用酚醛树脂浸渍液,效果进一步提高。RFL体系中的L为丁苯吡胶乳。 (三)胶料配方设计 胶料中加入直接粘合剂,如间甲白体系,有利于提高粘合效果。 橡胶技术李秀权工作室:

|

【本文地址】

今日新闻 |

推荐新闻 |

返回搜狐,查看更多

返回搜狐,查看更多