丙烯酸绝缘粉末涂料的制备及表征 |

您所在的位置:网站首页 › 环氧绝缘粉末环氧的选择 › 丙烯酸绝缘粉末涂料的制备及表征 |

丙烯酸绝缘粉末涂料的制备及表征

|

LK200 高速万能粉碎机、小型静电喷涂设备,武汉银彩科技有限公司; SFJ-29N双螺杆挤出机,烟台远力机械制造有限公司; DHG-9070 型电热恒温鼓风干燥箱,上海索普仪器有限公司。 1.3 环氧丙烯酸树脂的制备 在装有温度计、搅拌装置、回流冷凝管和恒压滴液漏斗的四口瓶中,以甲苯为溶剂,过氧化苯甲酰为引发剂,采用溶液聚合法对混合单体进行自由基共聚。 在110 ℃下将单体用恒压滴液漏斗均匀滴入四口瓶内,2h滴加完毕,滴加完后保温2h,直至反应结束。 然后减压蒸馏,至无液滴滴出时停止蒸馏,趁热出料并干燥,得到环氧型丙烯酸树脂。树脂的合成配方如表1所示。

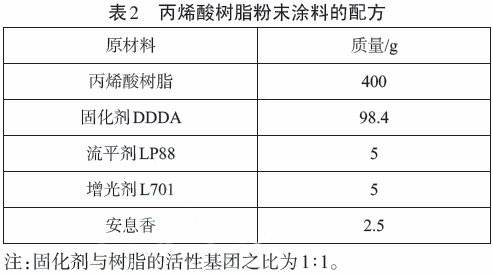

1.4 环氧丙烯酸粉末涂料的制备及喷涂 将树脂、固化剂、流平剂、安息香等组分按照一定比例混合,将混合好的物料用双螺杆挤出机在100℃下挤出并压片,粉碎过筛(180目)即可得到丙烯酸树脂粉末涂料。 利用静电喷涂装置对板材进行喷涂,然后放入160 ℃的烘箱中固化30min,即可制得固化好的样板。表2为丙烯酸树脂粉末涂料的基础配方,其中在丙烯酸树脂的合成单体中,GMA含量为30%。

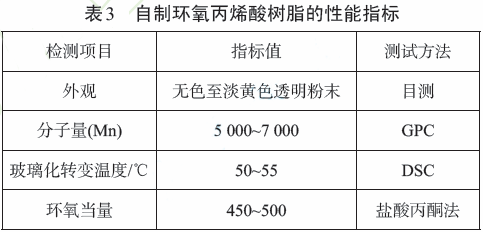

1.5 分析测试与表征 FTIR:采用NICOLET-460型傅里叶变换红外光谱仪测试,范围为600~4000cm-1;TG:在N2气氛下测试,升温速率10℃/min; GPC:采用Waters1515GPC凝胶渗透色谱仪测试,溶剂为THF;环氧当量:测试方法为盐酸丙酮法; 弯曲强度:按照GB/T 6739—2006进行测试;耐冲击性:按照GB/T1732—1993进行测试;体积电阻率:按照GB/T 1410—2006进行测试,测试电压为500V; 击穿电压:按照GB/T 6554—2003进行测试;胶化时间:按照GB/T 16995—1997进行测试。 2、结果与讨论 2.1 环氧型丙烯酸树脂的性能及表征 自制环氧丙烯酸树脂的性能指标如表3所示。

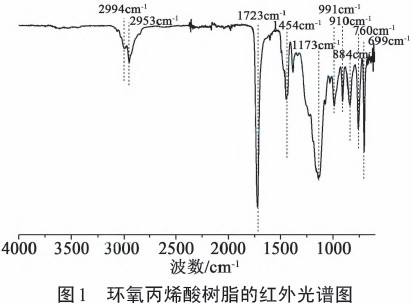

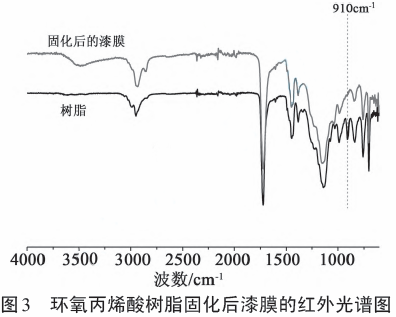

环氧丙烯酸树脂主要是依靠环氧基团与固化剂中的羧基发生反应进行交联固化。图1为树脂的红外光谱图。

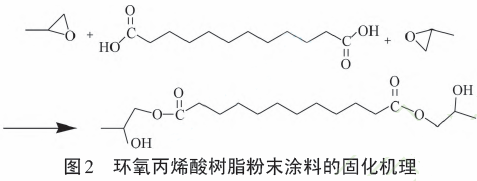

由图1可以看出,2994cm-1和2953cm-1是甲基和亚甲基的碳氢键不对称振动吸收峰,1723cm-1处为丙烯酸酯中的酯基吸收峰,1154cm-1处是酯基中的C-O-C伸缩振动吸收峰,991cm-1处是丁酯特征峰,910cm-1处是环氧基吸收峰,760cm-1和699cm-1处是单取代苯环特征峰。 由此可以判断,几种单体的特征在树脂的红外光谱上均有体现。树脂中含有环氧活性基团,为后续制备粉末涂料提供了基础。 2.2 环氧丙烯酸树脂粉末涂料固化过程及固化剂用量的选择 环氧型粉末涂料最常用的固化剂是多元羧酸型固化剂,主要有羧基聚酯树脂、多元脂肪酸等。 丙烯酸粉末涂料常用二元酸固化,主要有癸二酸、十二碳二元酸等,本实验选择以十二碳二元酸为固化剂。 环氧丙烯酸树脂粉末涂料的固化机理如图2所示,固化过程中环氧基与二元羧酸发生开环反应,形成网状交联结构。

图3为环氧丙烯酸树脂与固化后漆膜的红外光谱图,由于反应前后体系中的苯基含量不变,因此以750cm-1处苯基峰的峰高为参照进行归一化处理。 由图3可以看出,固化后的漆膜红外光谱图中910cm-1处环氧基团的特征峰消失,证明环氧基团发生了反应。

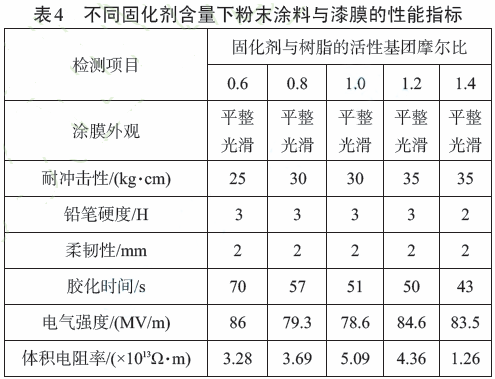

固化剂用量对粉末涂料的性能有很大的影响,固化剂含量的确定主要依据体系中活性基团的含量。表4为不同固化剂含量条件下粉末涂料与漆膜的性能指标。 由表4可知,当固化剂与环氧树脂的活性基团摩尔比为0.6~1.4时,涂膜均具有良好的流平性及柔韧性。漆膜的耐冲击性随着固化剂含量的增加呈上升趋势。 当固化剂含量较低时,由于固化不充分,漆膜的耐冲击性较差,当固化剂含量较高时,由于过量的固化剂会增加漆膜内部的支链密度,因此提高了漆膜的耐冲击性,但是随着固化剂含量的增加,漆膜的硬度有所降低。 粉末涂料的胶化时间随着固化剂含量的增加呈减少趋势,主要是由于随着固化剂含量增加,体系中可交联基团密度增加,反应速率增加,因此胶化时间减少。漆膜的绝缘性能均较好。

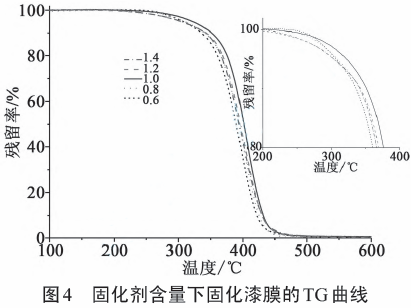

图4为不同固化剂含量下固化漆膜的TG曲线,通过热重分析可知漆膜的起始热分解温度在301~319℃,最大失重速率对应的温度为390℃以上。 固化剂与树脂的活性基团摩尔比为1:1时,漆膜失重5%的温度为319 ℃;随着固化剂含量的增加,漆膜的热分解温度呈先增加后降低的趋势。 综上可知,固化剂与树脂的活性基团比例为1:1时,漆膜的性能最佳。因此在后续实验中选用固化剂与树脂的活性基团比例为1:1。

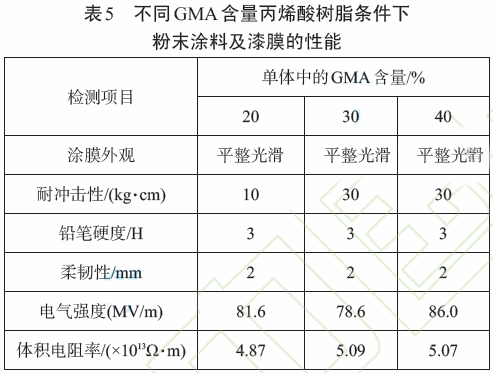

2.3 不同环氧当量丙烯酸树脂对粉末涂料性能的影响 树脂中环氧基团含量对漆膜的性能有较大影响,直接影响漆膜的交联密度。树脂的环氧基团含量主要由单体中的GMA比例决定,为了进一步研究不同环氧基团条件下涂料性能的变化,设计合成了GMA含量不同的3种丙烯酸树脂。 表5为不同GMA含量的丙烯酸树脂条件下丙烯酸粉末涂料的性能。

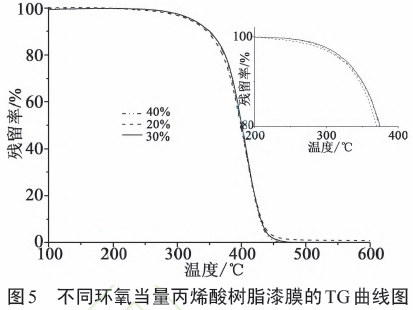

从表5可以看出,不同GMA含量条件下漆膜的流平性良好,涂膜的铅笔硬度及柔韧性基本相同,但是当GMA含量较低即环氧基团含量较低时,涂膜的耐冲击性较差,主要原因可能是涂膜固化后的交联密度过低。 3种漆膜的电气强度及体积电阻率均比较接近,主要原因可能是漆膜的电气性能主要由树脂种类决定,含量变化不大时,其电气性能变化不明显。 图5为GMA含量不同时丙烯酸漆膜的热分解曲线。如图5所示,当单体中GMA含量为20%时漆膜的热分解温度低于GMA含量为30%及40%时漆膜的热分解温度。 主要原因是GMA含量降低导致树脂中环氧基团含量降低,当环氧基团含量较低时,体系固化后交联密度较低,因而影响体系的耐热性。 综上可知,环氧基团含量较低时漆膜的性能较差,GMA含量为30%即可保证涂膜的性能。

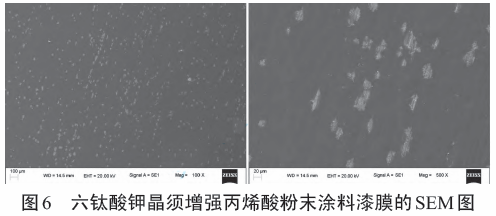

2.4 六钛酸钾晶须增强丙烯酸粉末涂料 丙烯酸粉末涂料的耐冲击性较差,常用改进丙烯酸树脂粉末涂料耐冲击性的方法有一元酸与二元酸复配固化、添加聚乙烯蜡微粉等。 本研究以六钛酸钾晶须为填料,探究晶须材料对丙烯酸粉末涂料耐冲击性等性能的影响。六钛酸钾晶须是一种新型针状短纤维复合物,具有十分优异的力学性能和物理性能,被称为21世纪的新型增强复合材料。 与传统无机材料相比,六钛酸钾晶须的长径比较长,为絮状无机填料。 由于六钛酸钾晶须的长径比较长,为了验证其在涂层中是否能均匀分散,对六钛酸钾晶须增强丙烯酸粉末涂料漆膜采用扫描电镜观察,结果如图6所示。 由图6可知,六钛酸钾晶须为纤维状材料,在漆膜中分散均匀,填料经过熔融混合过筛等过程后仍然有一部分保持较长的长径比,晶须状填料的存在相当于给体系交织了一个骨架,能在一定程度上提高涂膜的耐冲击性等力学性能。

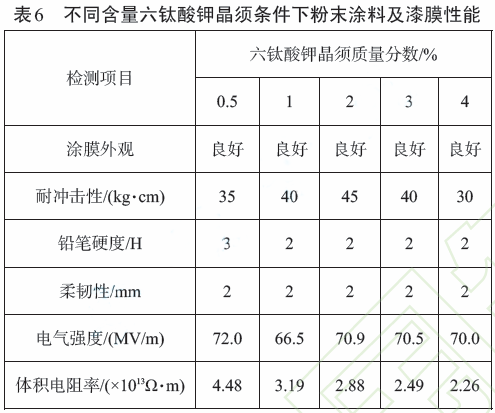

表6为不同含量六钛酸钾晶须增强丙烯酸粉末涂料及漆膜的性能测试结果。由表6可知,六钛酸钾晶须的加入有利于提高漆膜的耐冲击性,当六钛酸钾晶须添加量为2%时,漆膜的耐冲击性最好。 其原因可能是六钛酸钾晶须为短纤维材料,少量晶须的引入能为涂膜提供骨架支撑作用。但是当含量较多时,由于晶须材料的硬度较高,其冲击强度相对较低,因此涂膜的耐冲击性不升反降。

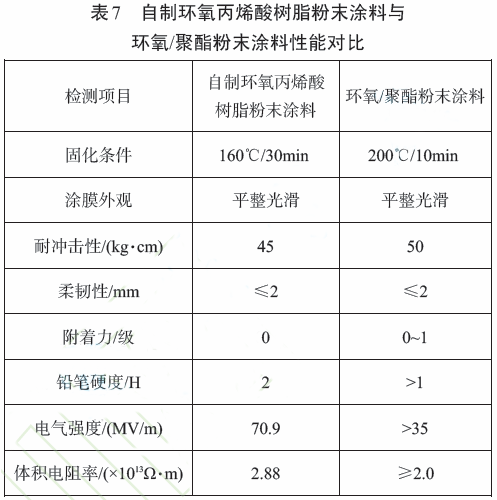

2.5 环氧丙烯酸粉树脂末涂料与环氧/聚酯粉末涂料的性能对比 选择固化剂与树脂的活性基团比例为1:1、六钛酸钾晶须含量为2%、固化条件为160℃/30min制备绝缘粉末涂料,将自制环氧丙烯酸树脂粉末与参考文献报道的环氧/聚酯体系电磁线用绝缘粉末涂料进行对比,结果如表7所示。 由表7可知,与环氧/聚酯粉末涂料相比,自制环氧丙烯酸树脂粉末涂料的固化温度低,固化时间较长,铅笔硬度、电气强度与体积电阻率均优于环氧/聚酯粉末涂料,能满足绝缘性能方面的要求,但是耐冲击性稍差于环氧/聚酯粉末涂料。

3、结论 合成了一种含有环氧基的丙烯酸树脂并配制成粉末涂料,研究了固化剂含量、环氧基团含量对粉末涂料漆膜性能的影响。 当固化剂与树脂的活性基团摩尔比为1:1、树脂合成单体中GMA含量大于30%时,漆膜的综合性能最好。 六钛酸钾晶须能增强粉末涂料的耐冲击性,当六钛酸钾晶须含量为2%时,漆膜的耐冲击性最佳。制备出的粉末涂料性能良好,其电气性能满足绝缘粉末涂料的使用要求。 来源:株洲时代新材料科技股份有限公司返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |