焊工+焊接机器人操作技能全覆盖 |

您所在的位置:网站首页 › 焊工图纸入门 › 焊工+焊接机器人操作技能全覆盖 |

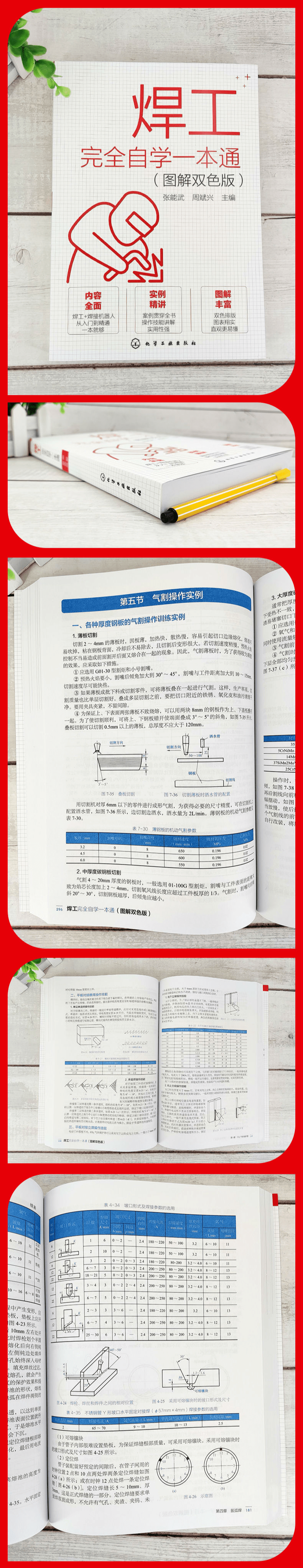

焊工+焊接机器人操作技能全覆盖

|

图书实拍

拖动右侧滚动条可以查看全目录 ▼ 目录 第一章 焊工常用基本知识 /1 第一节焊接方法的分类与选择/1 一、焊接方法的分类/1 二、焊接方法的选择/4 第二节焊接接头及焊缝形式/6 一、焊接接头的特点及形式/6 二、焊缝/8 第三节焊接工艺资料及参数/13 一、焊接方法在图样上的表示代号/13 二、焊接标注/14 三、焊接常用数据/15 四、焊接电流/16 五、电弧电压/17 六、焊接速度/17 第四节焊接辅助工艺/18 一、焊前热处理/18 二、焊后热处理/18 三、其他工艺/19 第五节焊接设备/19 一、焊接设备的分类/19 二、选用焊接设备的一般原则/20 三、电焊机型号及代表符号/20 四、电焊机结构及使用维护/23 第六节焊接识图/50 一、机械图样中的焊缝符号/50 二、焊接结构装配图的识读/52 三、常见焊接装配工艺/55 四、焊接装配图识图举例/60 第七节焊工安全技术/61 一、焊接的有害因素/61 二、焊接卫生措施/62 三、焊接与切割劳动保护技术/64 四、焊接电源的安全措施/66 五、焊钳和焊接电缆的安全要求/67 六、焊条电弧焊安全技术/68 七、气体保护焊安全技术/69 八、埋弧焊安全技术/69 九、等离子弧焊接与切割安全技术/70 十、电阻焊安全技术/70 十一、碳弧气刨安全技术/71 十二、容器焊接作业安全技术/71 十三、电焊工高处作业安全技术/71 十四、焊接作业的防火防爆措施/72 十五、触电急救/72 第二章 焊接材料 /74 第一节焊条/74 一、焊条的组成及作用/74 二、焊条的类型、选择和用途/77 三、焊条的选用、保管及使用/92 第二节焊丝/94 一、焊丝的分类/94 二、焊丝的正确使用和保管/97 第三节焊剂/97 一、埋弧焊剂的分类/98 二、埋弧焊剂型号、牌号的编制及用途/98 三、焊剂的选择与使用/102 第四节钎料/103 一、钎料的分类及对钎料的要求/103 二、软钎料的类型、规格及用途/104 三、硬钎料的类型、规格及用途/105 四、钎料的选用/111 第五节其他焊接材料/111 一、气体保护焊用气体/111 二、气体保护焊用钨极材料/113 三、碳弧气刨用碳电极/113 第三章 焊条电弧焊 /114 第一节操作基础/114 一、焊条电弧焊的工作原理及应用范围/114 二、焊条电弧焊的特点与优缺点/115 三、焊条电弧焊的焊接工艺/116 第二节操作技能/125 一、对接焊操作技能/125 二、立焊操作技能/129 三、角焊操作技能/133 四、薄板的焊接操作技能/139 第三节操作实例/140 一、铸铁柴油机盖裂纹的补焊操作训练实例/140 二、一般灰铸铁的焊补操作训练实例/141 三、低温钢09MnNiDR的焊接操作训练实例/142 四、两低合金钢管正交相接固定焊接操作训练实例/143 五、低合金钢管斜45°位置固定焊接操作训练实例/144 六、冲模的合金堆焊操作训练实例/146 七、不锈钢复合板的焊接操作训练实例/147 八、不锈钢耐腐蚀层的焊接操作训练实例/149 第四章 氩弧焊 /151 第一节操作基础/151 一、氩弧焊的特点、分类及应用范围/151 二、氩弧焊焊接规范的选择/152 三、氩气的保护效果的影响因素/155 四、氩弧焊焊接操作基础/157 第二节操作技能/159 一、手工钨极氩弧焊的操作技能/159 二、自动钨极氩弧焊的操作技能/165 三、熔化极氩弧焊的操作技能/168 四、薄板、管板及管道氩弧焊的操作技能/174 第三节操作实例/178 一、奥氏体不锈钢手工钨极氩弧焊的操作训练实例/178 二、低碳钢板手工钨极氩弧焊对接平焊的操作训练实例/183 三、低碳钢V形坡口手工钨极氩弧焊双面焊的操作训练实例/185 四、低碳钢薄板手工钨极氩弧焊角接平焊的操作训练实例/186 五、铝及铝合金手工钨极氩弧焊的操作训练实例/187 六、4立方纯铝容器的手工钨极氩弧焊的操作训练实例/192 七、纯铜手工钨极氩弧焊的操作训练实例/194 八、紫铜板对接平焊钨极氩弧焊的操作实例/196 九、黄铜板对接平焊手工钨极氩弧焊的操作实例/198 第五章 埋弧焊 /200 第一节操作基础/200 一、埋弧焊的工作原理、特点及应用范围/200 二、焊接工艺参数对焊缝质量的影响/201 三、焊接电源的选择/204 四、焊接速度对焊缝成形的影响/204 五、焊件位置对焊缝的影响/204 六、不同接头形式的焊接/205 七、焊丝直径、倾角及伸出长度/206 八、装配定位焊和衬垫单面焊双面成形/206 九、焊接工艺参数的选择方法/208 第二节操作技能/208 一、埋弧焊的焊前准备/208 二、埋弧焊的基本操作过程/209 三、对接直缝的焊接操作技能/209 四、环缝对接焊的操作技能/213 五、角焊缝的焊接操作技能/216 六、埋弧焊的堆焊操作技能/217 第三节操作实例/218 一、埋弧自动焊横缝的焊接操作训练实例/218 二、异种钢埋弧自动(带极)堆焊操作训练实例/220 三、中厚板的平板对接V形坡口双面焊操作训练实例/222 四、中厚板对接,不清根的平焊位置双面焊操作训练实例/223 五、低合金钢板16MnR平对接有垫板埋弧自动焊操作训练实例/224 六、板厚小于38mm的低碳钢板直缝和筒体环缝的自动焊操作训练实例/225 七、乙烯蒸馏塔(低温钢中厚板)的埋弧自动焊操作训练实例/227 八、不锈钢对接焊缝的埋弧自动焊操作训练实例/228 第六章 CO2气体保护焊 /230 第一节操作基础/230 一、CO2气体保护焊的基础知识/230 二、CO2气体保护焊的基本操作/240 第二节操作技能/243 一、平板对接平焊操作技能/244 二、平板对接横焊操作技能/248 三、平板对接立焊操作技能/248 四、平板对接仰焊操作技能/250 五、环缝焊接操作工艺/251 六、CO2电弧点焊焊接技术/252 第三节操作实例/254 一、板对接平焊、单面焊双面成形操作训练实例/254 二、板立焊单面焊双面成形操作训练实例/255 三、板横焊单面焊双面成形操作训练实例/256 四、板平角焊缝的焊接操作训练实例/259 五、板-管(板)T形接头,插入式水平固定位置的CO2焊操作训练实例/260 六、中厚壁大直径管组合焊操作训练实例/262 七、大直径管对接单面焊双面成形操作训练实例/263 八、电弧点焊焊接操作训练实例/264 第七章 气焊与气割 /266 第一节气焊与气割操作基础/266 一、气焊操作基础/266 二、气割操作基础/267 第二节气焊操作技能/270 一、焊前准备/270 二、气焊基本操作/271 三、T形接头和搭接接头的气焊/273 四、各种焊接位置气焊的操作/275 五、管子的气焊操作/278 第三节气焊操作实例/281 一、低碳钢薄板过路接线盒的气焊操作训练实例/281 二、低碳钢薄板的平对接气焊操作训练实例/282 三、水桶的气焊操作训练实例/283 四、油箱及油桶的补焊操作训练实例/284 五、链环的气焊操作训练实例/284 六、通风管道的气焊操作训练实例/285 第四节气割操作技能/285 一、手工气割基本操作/285 二、快速优质切割/288 三、氧-液化石油气切割/291 四、氧-丙烷气割/292 五、氧熔剂气割/293 第五节气割操作实例/296 一、各种厚度钢板的气割操作训练实例/296 二、坡口的气割操作训练实例/298 三、钢板开孔的气割操作训练实例/299 四、难切割材料的气割操作训练实例/299 第八章 其他焊接方法 /301 第一节电阻焊/301 一、电阻焊的特点及应用范围/301 二、点焊/301 三、缝焊/314 四、凸焊/319 五、对焊/323 第二节电渣焊/328 一、电渣焊的特点、分类与应用范围/328 二、各类电渣焊焊接工艺参数/330 三、电渣焊操作技能/334 四、电渣焊焊后热处理/348 第三节等离子弧焊接与切割/349 一、等离子弧的形成/349 二、等离子弧的类型/349 三、等离子弧焊接的应用范围/350 四、等离子弧焊接工艺参数及操作要点/351 五、等离子弧切割工艺/354 第四节钎焊与扩散焊/356 一、钎焊/356 二、扩散焊/360 第五节激光焊/363 一、激光焊的特点及应用范围/364 二、激光焊工艺参数/365 三、典型构件的激光焊/373 第六节高频焊/373 一、高频焊的原理、特点、分类及应用范围/373 二、高频焊工艺参数/375 三、常用金属材料的焊接要点/378 第九章 焊接缺陷及处理 /380 第一节焊接缺陷特征及预防措施/380 一、焊缝表面尺寸不符合要求/380 二、焊接裂纹/380 三、节层状撕裂/381 四、气孔/381 五、咬边/382 六、未焊透/382 七、未熔合/382 八、夹渣和焊次瘤/382 九、塌陷、凹坑和烧穿/383 十、根部收缩、夹钨和错边/383 第二节各类焊接方法常见缺陷及预防措施/384 一、焊条电弧焊常见缺陷及预防措施/384 二、埋弧焊常见缺陷与预防措施/385 三、氩弧焊常见缺陷与预防措施/386 四、CO2焊常见焊接缺陷及预防措施/388 五、点焊和缝焊常见缺陷及排除方法/389 六、电阻对焊和闪光对焊常见缺陷及排除方法/391 七、电渣焊常见故障、原因及预防措施/392 八、等离子弧切割常见故障、原因及改善措施/393 九、高频焊常见缺陷及预防措施/394 十、凸焊凸点位移的原因及预防措施/395 十一、对焊常见缺陷及预防措施/395 十二、气焊时火焰的异常现象及消除方法/395 十三、气焊常见缺陷及预防措施/396 十四、气割常见缺陷及预防措施/396 十五、高频焊常见缺陷及预防措施/398 十六、钎焊缺陷及排除方法/398 十七、扩散焊常见缺陷及预防措施/399 十八、摩擦焊常见缺陷及产生原因/399 第十章 焊接应力与变形 /400 第一节焊接应力与变形的产生及影响/400 一、焊接应力与变形的分类/400 二、焊接应力和变形产生的原因/400 三、焊接应力和变形对焊接结构的影响/401 四、焊接残余应力的分布与影响/401 第二节防止和减少焊接应力与变形的措施/403 一、设计措施/403 二、工艺措施/404 三、防止和减少焊接应力与变形的实例/405 第三节焊接残余应力与变形的消除和矫正/406 一、消除焊接残余应力的方法/406 二、焊接残余变形的基本形式/408 三、焊接残余变形的计算及影响因素/409 四、焊接残余变形的控制与矫正/411 第十一章 焊接机器人 /415 第一节焊接机器人基本概念、系统组成及护养/415 一、焊接机器人基本概念/415 二、焊接机器人系统的一般组成/418 三、焊接机器人系统的维护及保养/423 第二节常用机器人简介/428 一、FANUC机器人简介/428 二、ABB机器人简介/435 三、OTC机器人简介/441 第三节焊接机器人编程示教(FANUC)/447 一、程序的创建/448 二、程序的删除/449 三、程序的复制/449 四、动作指令/449 五、焊接指令/455 六、手动测试/456 第四节机器人焊接示教/457 一、FANUC机器人直线轨迹焊接编程与操作/457 二、FANUC机器人圆弧轨迹焊接编程与操作/461 三、FANUC机器人摆焊轨迹焊接编程与操作/464 四、示教实例/466 参考文献/467 来源:金粉商城 工装夹具那些事儿 【视频】搅拌摩擦焊技术的应用 【视频】了解激光焊的优点与应用 返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |