【新刊速览】张桢凯:转炉双渣法冶炼炉渣成分、性能及炉温的匹配 |

您所在的位置:网站首页 › 炼钢转炉渣的成分 › 【新刊速览】张桢凯:转炉双渣法冶炼炉渣成分、性能及炉温的匹配 |

【新刊速览】张桢凯:转炉双渣法冶炼炉渣成分、性能及炉温的匹配

|

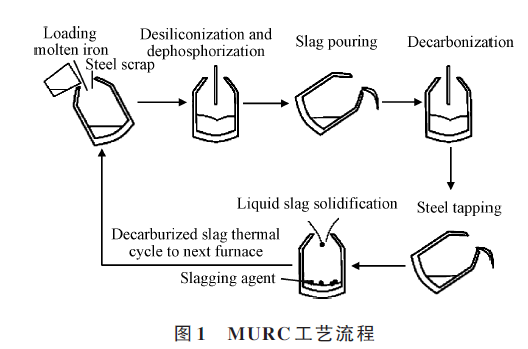

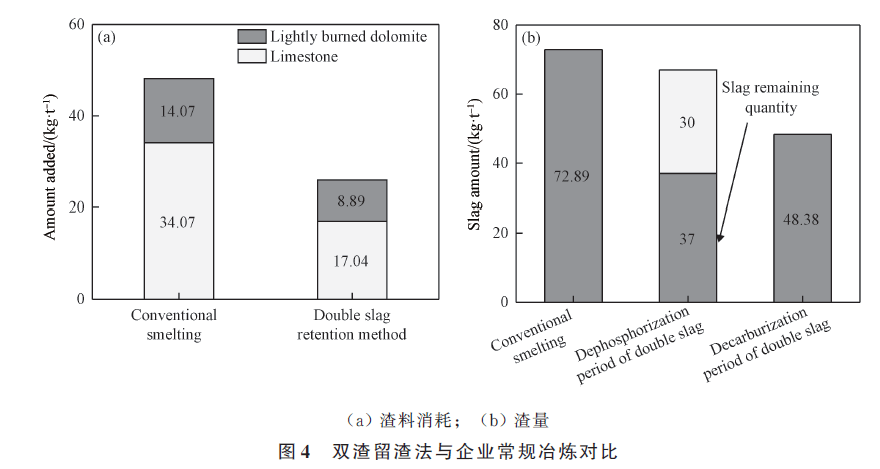

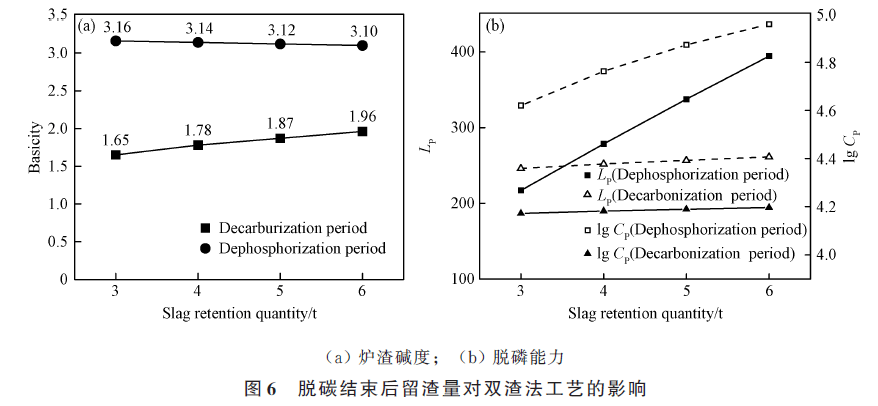

点击上方“蓝字”,关注更多精彩 转炉双渣法冶炼炉渣成分、性能及炉温的匹配 张桢凯1,赵俊学1,王泽1,康毅1,曹赓1,王贺1,陈元平2 (1.西安建筑科技大学冶金工程学院, 陕西西安 710055; 2.山西宏达钢铁集团有限公司技术中心, 山西河津 043310) 01 摘 要 在转炉冶炼过程中熔池温度、金属的成分、炉渣的成分等处于不断变化之中,进而引起炉渣性能的变化,对冶炼过程及钢水质量产生重要的影响。双渣留渣工艺是近年受到广泛关注的转炉炼钢新工艺,但对于双渣法冶炼成渣过程中炉渣成分和性能的变化与温度的耦合匹配及其影响缺乏系统的研究。基于某钢厂的条件建立了物料平衡,测算了双渣法工艺留渣量、倒渣量对炉渣成分及脱磷能力的影响;另外,基于双渣成渣过程的生产数据、双渣冶炼相关研究及炉渣性能模型合理选取与测算,对转炉双渣法冶炼过程中熔池温度、炉渣成分、炉渣熔点和黏度、磷容量、磷分配比和硫容量等的变化进行了梳理,对冶炼过程各参数的匹配状况进行了分析,探讨了其对脱磷、脱硫效果的影响,可为该厂双渣法工艺实施及优化提供参考。结果表明,采用双渣留渣法冶炼与常规冶炼相比,渣料消耗和铁损明显降低,企业石灰消耗由34.07 kg/t降低到17.04 kg/t,轻烧白云石消耗由14.07 kg/t降低到8.89 kg/t,脱磷分配比更高,脱磷效果好;同时留渣量及倒渣量的稳定控制对炉渣的性能有重要影响。冶炼初期、脱磷阶段后期和脱碳段前期,仍易出现炉渣熔化温度高于炉温的现象,应注意提枪化渣。此外,转炉双渣法冶炼前期熔池温度相对较低,炉渣的流动性与脱磷能力实现良好匹配是该工艺高效脱磷的关键。 02 关 键 词 转炉冶炼;留渣双渣;脱磷;炉渣成分;炉渣性能;耦合匹配 03 引 言 近年来,钢铁企业面临着巨大的降本增效压力,双渣留渣法操作因能显著降低转炉渣料和钢铁消耗并实现高效脱磷,受到了广泛的关注。在转炉冶炼过程中,熔池温度、金属的成分、炉渣的成分等处于不断变化之中,进而引起炉渣性能的变化,对冶炼过程及钢水质量产生重要的影响。对于成渣过程以及终渣脱磷效果已经有不少相关研究,但是对双渣法冶炼成渣过程中炉渣成分和性能的变化与温度的耦合匹配及其影响缺乏系统的研究,有必要对其进行梳理和分析。 本文结合某企业120 t转炉冶炼实际,从降低渣料消耗及优化脱磷的角度,建立了企业原料条件下的双渣法平衡计算模型,对比了双渣法与常规冶炼渣料消耗情况,并探究了工艺参数倒渣量、留渣量等变化对其冶炼的影响。对转炉双渣法冶炼过程中温度、炉渣成分变化及其熔点、黏度、脱磷能力、脱硫能力等的变化进行了梳理和分析,以期为转炉双渣留渣法冶炼造渣制度优化提供参考。 展开全文04 精 选 图 表

05 结 论 1)采用双渣留渣法冶炼与常规冶炼相比,渣料消耗和铁损明显降低。企业石灰消耗由34.07 kg/t降低到17.04 kg/t,轻烧白云石消耗由14.07 kg/t降低到8.89 kg/t,脱磷分配比更高,脱磷效果好。 2)双渣法冶炼过程中留渣量、倒渣量波动对转炉冶炼控制有重要的影响,留渣量波动对脱磷期影响大,倒渣量波动对脱碳期影响大。结合企业条件,当脱磷期结束倒渣量为50%,脱碳期结束留渣量从3 t增加到6 t时,一倒炉渣碱度由1.65增加到1.96,磷分配比由217.0提高到337.5;当脱碳期结束留渣为5 t,脱磷期结束倒渣量由40%增加到60%时,终渣碱度由2.92增加到3.42,磷分配比由220.5提高到314.0。 3)冶炼初期、脱磷阶段后期和脱碳段前期,仍易出现炉渣熔化温度高于炉温的现象,应注意提枪化渣。 4)转炉双渣法冶炼过程温度、炉渣成分均处于不断的变化之中,如何实现冶炼温度与炉渣物化性能的合理匹配是提高冶炼效果的关键。应加强对转炉双渣法工艺冶炼全程的冶炼温度、炉渣组成及性能的耦合研究,为其工艺优化及精细操作提供参考。 来源:《钢铁》2024年第4期 END 往期精彩回顾 1.《连铸》首次、《钢铁》《中国冶金》再次入编北大中文核心! 2.2023年度《钢铁》优秀编委、优秀审稿专家及优秀论文名单 3.2023年度《钢铁》优秀青年编委名单 4.《钢铁》创刊70周年“钢铁工业低碳发展”特刊征稿通知返回搜狐,查看更多 责任编辑: |

【本文地址】

今日新闻 |

推荐新闻 |