【技术研究】基于 PLC的薄钢板激光焊机控制系统 |

您所在的位置:网站首页 › 激光焊接程序设置 › 【技术研究】基于 PLC的薄钢板激光焊机控制系统 |

【技术研究】基于 PLC的薄钢板激光焊机控制系统

|

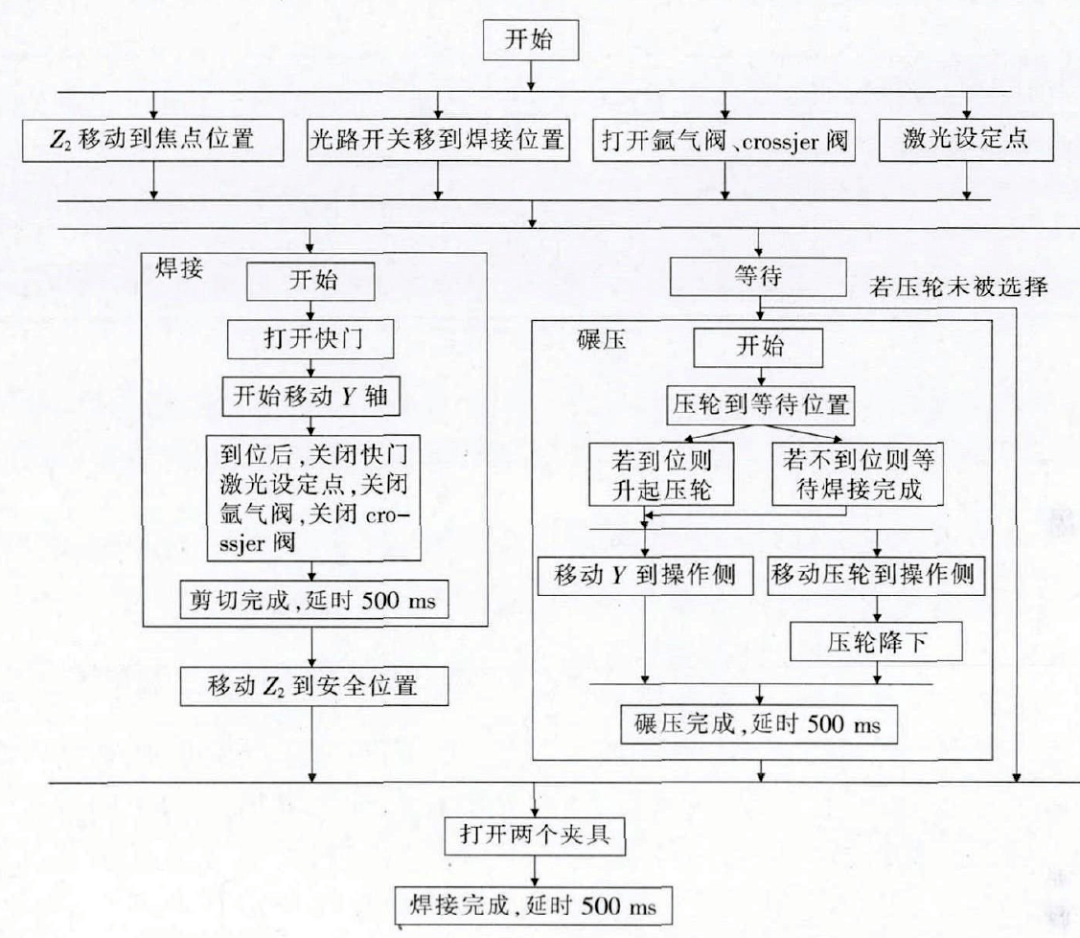

(3)带钢调整:微调带钢工作侧和驱动侧两侧的间隙,中性层电机带动斜楔对齐钢板中心层,调整钢板竖直方向上的运动等。 (4)焊机光路系统启动,完成焊接。对第(4)步做重点说明:(1)(2)(3)步的准备工作完成后,启动焊机光路系统移动到焦点位置,打开氮气阀和氩气阀后移动F轴进行焊接,焊接完到达定指定点后,关闭快门、氩气和氮气阀,松开夹具并延时500ms,焊接过程中钢带可能出现超粗的情况,需要在焊接的同时对其进行碾压,焊接流程如图2所示。

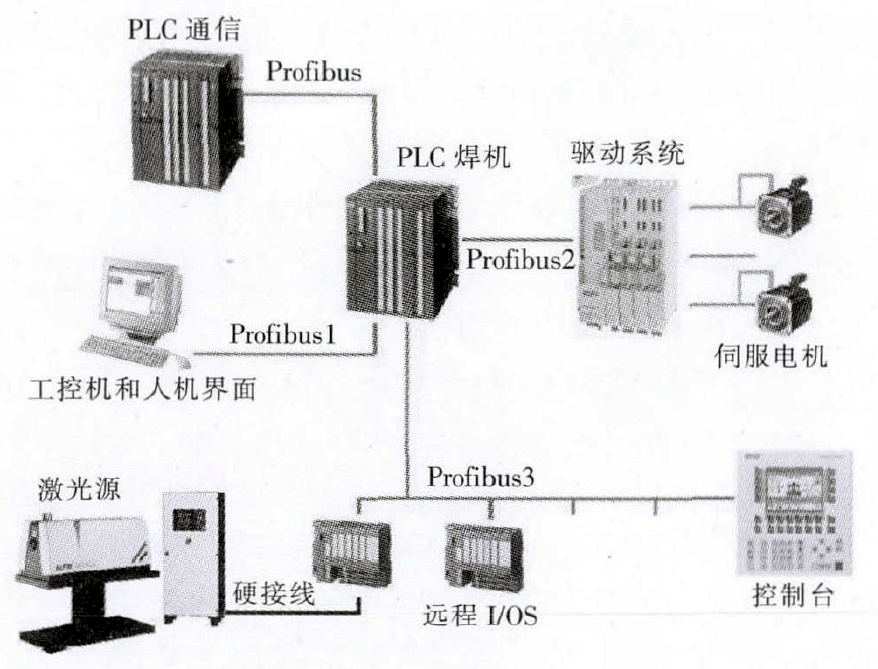

图2 激光焊接流程 2 控制系统硬件设计 激光焊机采用西门子S7- 400PLC作为控制系统核心,西门子S7- 400PLC 采用模块化设计,硬件组态包括CPU414-3DP模块、 PS407-10A电源模块CP443-1工业以太网模块、6个ET20 0S分布式数字输人输出模块等。采用MPI/DP通信方式与上位机及人机界面HMI相连接。此外还有变频器-伺服电机成的执行机构,MTS传感器作为控制系统的模拟量输入,实时雜反馈焊接雜到plc中,工控机及人机界面HMI作为上位机,负责监视和显示激光焊焊接过程动态信息。整个控制系统组成如图3所示。

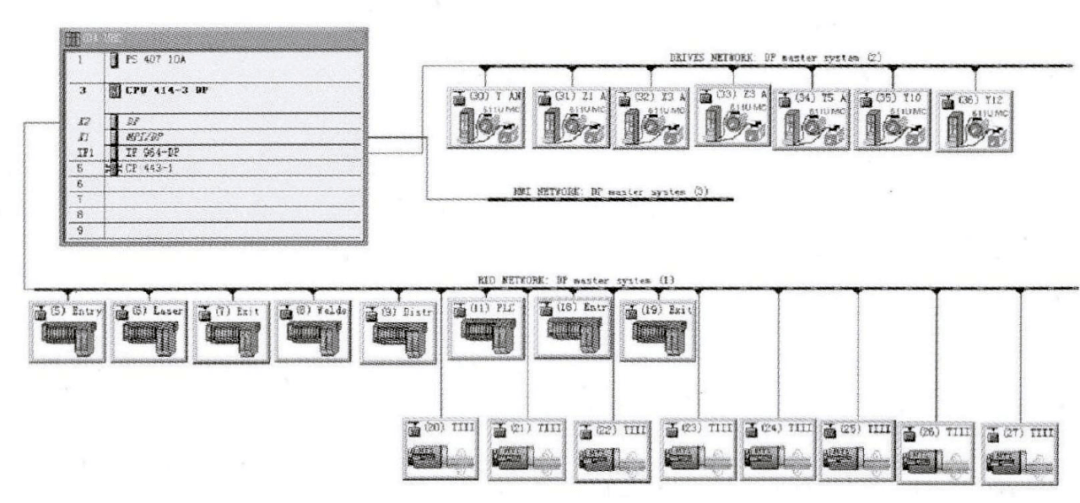

图3 激光控制系统组成 3 控制系统软件设计 激光焊控制系统输入输出数字量和模拟量较多,软件设计的第一步就是建立输人输出量符号表,根据ET200分布式输人输出模块在机架上的位置命名各变量的类型和地址,编辑符号表完成后,根据焊接工艺将系统程序分为1个组织块(OB)和11个功能函数(FC)分别设计DFC作为子程序可以供OB循环调用。 激光焊机各执行机构主要包括活动梁光路装置、入口夹具、出口夹具、压轮、活套辊、对中装置、月牙剪、打孔装置和排烟装置,还有激光焊焦点距离控制。此外还有钢带位置传感器模拟量处理等。组织块0B1是整个控制系统的主程序,可以创建其它功能函数(FC),将系统的子程序分别放到各个FC中,通过在0B1调用FC来完成各运动机构的动作,在该系统中OB1调用的FC有:FC1:伺服电机驱动活动梁光路装置;FC2:气阀控制人口夹具气缸;FC3:气阀控制出口夹具气缸;FC4:伺服电机驱动滚珠丝杠驱动压轮碾压;FC5:气缸带动旋转臂旋转带动活辊套;FC6:伺服电机驱动四个对中单元;FC7:启闭液压换向阀控制液压缸的伸缩完成月牙剪的横向移动和剪切;FC8:控制打孔液压缸在焊接中线位置打出检测孔;FC9:启停排烟装置的风机;FC10:激光焊焦点距离控制;FC11:报警处理功能;DB1:存储用户数据的数据区域,供所有差控制量大于偏差上限时,取偏差上限作为控制逻辑块共享。 此外,还可以添加S7-400PCL自带的PID功能块,通过在OB35中调用FB41来对离焦量进行PID调节。或者增加一个FC,用于实现模糊自整定PID控制。

图4 控制系统硬件组态 根据焊接机电气控制系统、液压系统以及气路控縣麵娜雜财,结合焊财雛縣统的工艺流程图,先逐个按照动作顺序来完成各个功能函数的顺序动作程序设计,最后在OB1中以条件调用的形式调用各功能函数。 4 焊接焦点位置闭环控制系统 激光焊的焦点位置对焊接熔池有直接的影响。焊接焦点位置决定了工件表面激光光斑的大小,光斑的大小不同导致工件表面接收的能量也不同,从而影响焊接区域熔深的深度和焊缝的成形。因此焦点位置是激光焊焊接过程中需要严格控制的工艺参数。文中采用等离子体光学传感器(PS)反馈的焦点位置闭环控制系统,控制算法采用PID控制器。PID控制器的比例控制能迅速减小误差,积分控制可以消除稳态误差,微分控制可以克服输出的震荡,消除系统的动态误差, 提高系统的动态稳定性。 由于薄板激光焊焊接过程工作环境恶劣,影响焊接焦点位置的因素比较复杂,当等离子光学传感器检测到的偏差长期较大时,PID计算时积分项有可能溢出。因此,需要考虑PID控制器的误差调节的极限问题,该系统采用遇限消弱积分的PID算法,即对计算出的控制量的范围进行限制。即当偏差控制量大于偏差上限时,取偏差上限作为控制量;当偏差控制量小区偏差下限时,取偏差下限作为控制量。 当u(k)>u(max)时,取u(k)=u(max);当u(k) |

【本文地址】