基于PLC的温室控制系统设计 |

您所在的位置:网站首页 › 温室大棚设计图 › 基于PLC的温室控制系统设计 |

基于PLC的温室控制系统设计

|

摘 要

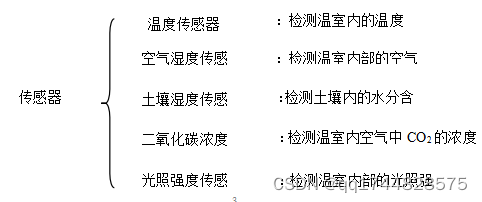

温室是植物栽培生产中必不可少的设施之一,可以用来改变植物的生长环境,避免外界四季变化和恶劣气候对作物生长的不利影响,为植物的生长创造适宜的良好条件。随着农业现代化的发展,设施园艺工程因其涉及学科广、科技含量高、与人民生活密切相关,已经越来越受到世界各国的关注与重视。这也为我国大型现代化温室的发展提供了极好的机遇,并产生巨大的推动作用。本文介绍一种基于PLC(Programmable Logic Controller)的温室控制系统,该系统实现了对室内各环境变量的实时监测和调节,大大降低了操作人员的劳动强度,同时提高了作物的质量与产量。其主要内容包括: 1)研究花卉温室控制系统方案设计。 2)电气控制电路设计。 3)基于PLC的电气控制系统设计。 4)利用西门子编程软件设计PLC程序。 5)利用WinCC flexible组态软件设计人机交互界面。 6)系统调试与测试。 关键词:温室;PLC;WinCC flexible;人机交互界面 Abstract Greenhouse is one of the essential plant cultivation and production facilities, can be used to change the environment for the growth of plants, avoid outside the four seasons change the bad weather and the adverse effects on crop growth and for plant growth and create good conditions for appropriate.With the development of agricultural modernization, the Facilities Horticulture project has become more and more concerned with the wide range of subjects, high technology content, and people’s life.This also for the development of Chinese large-scale modernized greenhouse provides an excellent opportunity and have a huge role.This paper introduces a kind of greenhouse control system based on PLC (Programmable Logic Controller), which realizes the real-time monitoring and adjustment of the indoor environment variables, which greatly reduces the labor intensity and improves the quality and yield of the crops.Its main contents include: The flowers greenhouse control system design.Electrical control circuit design.Electrical control system design based on PLC.Using the software of Siemens PLC programming to design program.Using the software of WinCC flexible to design HMI configuration.The system debugging and testing.Key words: Greenhouse; PLC; WinCC flexible; HMI 目 录第一章 绪论 1 1.1 课题背景及意义 1 1.2 国内外研究现状 1 1.3 论文内容结构 2 1.4 本章小结 2 第二章 系统总体结构设计 3 2.1 温室的工艺要求及设施构成 3 2.1.1 温室的工艺 3 2.1.2 温室的设施构成 3 2.2 系统设计思路 4 2.2.1 系统具备的功能 4 2.2.2 控制模式 5 2.3 控制系统方案 6 2.3.1 硬件模块 6 2.3.2 软件模块 7 2.4 本章小结 7 第三章 硬件模块设计 8 3.1 硬件系统结构 8 3.2 硬件电气原理图 8 3.2.1 系统主电路图 8 3.2.2 系统控制电路图 10 3.3 硬件部分选型 11 3.3.1 控制器件的选型 11 3.3.2 传感器的选型 11 3.4 本章小结 12 第四章 PLC软件设计 13 4.1 控制程序结构 13 4.2 PLC变量表 19 4.3 主程序块Main(OB1) 23 4.4 手动控制函数(FC1) 26 4.5 自动控制函数(FC2) 27 4.6 循环中断Cyclic interrupt(OB30) 32 4.7 本章小结 32 第五章 人机界面 33 5.1 界面组态 33 5.2 组态界面介绍 33 5.2.1 开始界面 34 5.2.2 参数数值显示界面 34 5.2.3 控制模式界面 35 5.2.4 参数设置界面 35 5.2.5 执行机构状态及手动控制界面 36 5.2.6 实时曲线显示界面1 36 5.2.7 实时曲线显示界面2 37 5.2.8 报警界面 37 5.3 本章小结 37 第六章 系统调试 38 6.1 通讯设置 38 6.2 下载步骤 39 6.2.1 组态画面的下载 39 6.2.2 PLC程序下载 40 6.3 调试说明 40 6.4 本章小结 45 第七章 总结 46 7.1 主要工作 46 7.2 设计的创新点 46 7.3 存在的问题与改进建议 46 致 谢 48 参考文献 49 附 录 51 第一章 绪论1.1 课题背景及意义 在人们的日常生活中,鲜花是一种必不可少的消耗品,随着人们生活水平的不断提高,人们对鲜花的需求量越来越大,同时对鲜花的种类、数量以及质量的要求越来越高,而市场有时还需要提供反季节花卉的日常需求。对于传统的种植方式来说,已经无法满足目前社会对鲜花的需求,我们需要对花卉的生长进行更加精确的控制,因此,智能温室的管理与控制系统对于花卉种植来说是至关重要的。 本文旨在设计出可以满足花卉正常生长条件的温室控制系统,从而在最大程度上减轻相关工作人员的劳动强度,同时提高花卉的生产率以及品质,实现花卉的工业化生产。从而促进了我国以全自动化控制且智能化管理的商品花卉工业化生产方式来取代目前落后的花卉生产方式,加快推动了我国农业现代化的发展进程。 1.2 国内外研究现状 温室系统起源于美国,1949年美国由于工程技术的快速发展,建造了第一个植物人工气候室[1]。在1974年,荷兰首次研制出计算机控制系统CECS,从而实现了施肥、温室供水和环境自动化控制[2]。目前,英国的温室采用计算机管理,主要控制各种环境变量。日本利用网络技术来实现对种植数量大且地点比较分散的农场实现远距离监控与管理[3]。 从20世纪70年代起,我国的农业工程技术人员开始学习借鉴国际上设施农业发展的先进经验,致力于温室系统的研究与开发工作。1995年建立的潍坊职业学院潍禾示范农场,是中国与以色列合作建立的第一批商业示范农场[4]。90年代中后期起,我国高校开始研制自己的控制系统。近年来我国温室控制系统发展很快,已经出现了设计生产日光温室的公司。但是这些公司的控制系统一般选用单片机,由单片机设计的人机交互界面很不友好,非专业人员操作困难,这就导致了自动控制模式大多数时间处于闲置状态。同时,单片机设计的控制系统难以完成对大范围、地点分散的农场的监控与管理。而采用可编程控制器(Programmable Logic Controller)作为控制器则能有效的改变这一现状,因为PLC具有使用灵活、通用性强、可靠性高、抗干扰能力强、维护简单等优点[5],完全可以实现对大范围农场的实时监控与管理。采用PLC实时监测与控制的分布式系统已成为当前发达国家一致的发展方向。 PLC作为温室控制系统的核心控制器,担负着向上位机触摸屏传送监测数据及对执行机构下达命令的任务。而将PLC作为温室系统的核心控制器,可以极大程度上的简化控制系统,PLC的发展也将对温室系统的发展起到至关重要的作用。 1.3 论文内容结构 本文采用西门子系列PLC S7-1200作为核心控制器,结合西门子smart 700IE触摸屏,设计了一套基于PLC的温室控制系统。本文主要工作如下: 第一章,绪论部分扼要地介绍了课题的研究背景与意义,以及目前国内外对于智能温室系统研究的进展。 第二章,系统总体结构设计部分对温室控制系统的设计要求以及其所具备的功能和硬件组成进行了具体的研究与分析。 第三章,系统硬件模块设计部分结合电气原理图分析了系统的主电路和控制电路,并介绍了执行机构的功能以及控制器与传感器的选型。 第四章,PLC软件设计部分对温室控制系统的软件程序部分进行了详细的分析,给出了系统的控制流程图和变量表,并结合梯形图对程序做了简要分析。 第五章,人机界面部分主要介绍了触摸屏的组态画面,及各个画面所具备的功能。 第六章,在S7-1200试验台上分别完成PLC程序及触摸屏程序的调试工作,最后进行了系统联调。 第七章,总结全文,介绍了本次设计的主要工作,以及控制系统的特色与创新,总结了本次设计存在的一些不足,并给出了相应的建议。 1.4 本章小结 本章主要介绍了本课题的研究背景及其意义,重点介绍了国内外温室系统的研究与发展趋势,结合国内外温室系统的发展状况,分析了本次毕业设计的重要意义,并对本文结构做了简要介绍。 第二章 系统总体结构设计2.1 温室的工艺要求及设施构成 温室的作用是创造出一个适宜植物生长的环境,尤其是在不适合该农作物生长的地区或季节,其作用更加明显。不同的农作物其生长环境各不相同,相应的,对温室的工艺要求及硬件设施构成也不尽相同。因此,需要先确定一个对象,进而确定温室的工艺及设施构成。 2.1.1 温室的工艺 本次毕业设计主要研究的是花卉温室控制系统,在工艺方面对温室内的温度、光照强度、土壤湿度、空气湿度、CO2浓度等有相应的要求,通过控制系统对这些环境变量进行实时监控,从而建立一个适合花卉生长的最佳环境。本文中以大叶花烛作为植物样本,查阅相关资料,总结得出该植物生长的最佳环境,制定温室内的各项工艺要求,构建出一套智能温室控制系统。 大叶花烛为喜阴植物,最佳生长温度为14-35℃,土壤湿度为12-25%,空气湿度为70-85%,光照强度为15000Lux以下,二氧化碳浓度为150-1000ppm[6]。 2.1.2 温室的设施构成 花卉温室控制系统包含触摸屏、控制器PLC、执行机构以及传感器等装置。触摸屏是人机交互设备,用于实时显示数据,便于操作人员监测,同时在紧急情况下可以实现对温室系统的手动控制功能。控制器部分接收传感器的输出信号,并根据已定的PLC程序,进行相应的运算和处理,驱动执行机构动作,使环境变量值达到适合植物生长的范围。现将部分硬件部件及其功能陈列如下:

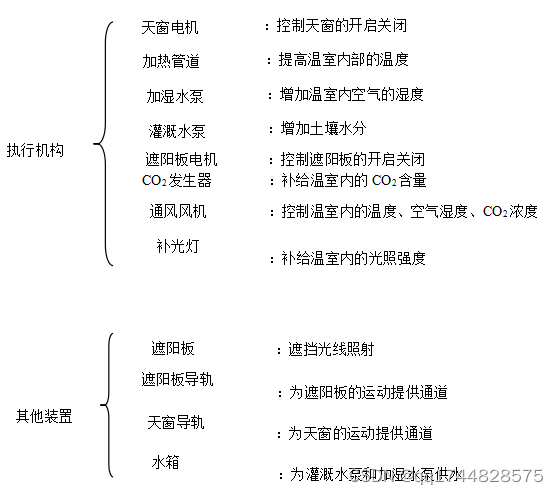

2.2 系统设计思路 本文设计的控制系统在温室内部安置了不同型号的传感器,通过传感器检测温室内部的各环境参数,并将检测到的温度、空气湿度、土壤湿度、CO2浓度、光照强度等环境变量值,与程序内部的设定值作比较,然后将反馈信号传递给加热管道、加湿水泵、灌溉水泵、通风风机等执行机构,从而改变温室内部各环境参数值,达到适合作物生长的适宜条件,提高作物的品质以及产量。 2.2.1 系统具备的功能 本文设计的温室控制系统具备以下功能: 1、数据采集及显示功能 通过温室内部的各种传感器,对温室内部的环境变量值进行实时监测,并将监测到的数据实时显示在触摸屏界面上,方便操作人员查看。同时在触摸屏界面组态了实时趋势视图,便于工作人员观察温室内部环境变量的走势。 2、参数设置的功能 对于不同的作物,其生长条件不同,相应的温室内部各环境变量的值也不同,所以为了便于培育不同的植物,对环境变量的设置有相应的要求。参数设置的功能可以针对实际需求,对环境变量的值做出修改。 3、对执行机构的监控功能 温室内部各环境变量的改变是通过执行机构的动作来实现的,为了方便查看各个执行机构的工作状态,系统应具备一定的监控功能,并在触摸屏界面组态相应画面,实时反馈执行机构的工作状态,在特定情况下可以对执行机构进行强制操作。而在正常情况下,执行机构根据编制的程序,进行自动调节与控制。 4、安全登录的功能 为了避免工作人员的错误操作,对本系统的手动控制模式组态了登录权限,不具备权限的工作人员无法对系统进行手动操作。 5、报警功能 当温室内部的某执行机构的调控出现错误时,将导致某种环境变量值严重超出设定值,影响植物的正常生长,此时系统应做出报警,以提醒工作人员,同时在触摸屏界面有报警组态,显示具体何种变量超出警示值,便于工作人员有针对性的对环境变量进行调控。 2.2.2 控制模式 本文设计的温室控制系统分为手动和自动两种控制方式,在这两种方式的共同作用下,为作物的生长营造一个适宜的环境。 手动控制模式:手动控制模式下可以通过触摸屏界面的开关量输入按钮,对执行机构进行强制性操作,便于工作人员对温室内部的环境变量进行直接调节。 自动控制模式:自动控制模式下,系统将温室内部的环境变量进行实时监测,传感器将采集到的数据经过A/D转换后[7],传递到核心控制器PLC中,并与设定值进行比较,若在正常范围内,温室内的执行机构维持现状,若超出了植物生长的适宜范围,则根据编制好的程序,PLC将信号反馈给相应的执行机构,使执行机构动作,从而调节温室内的环境变量值以达到适宜植物生长的正常范围。 2.3 控制系统方案 本文以单温室作为研究对象,查阅相关书籍以及相关的学术论文和期刊杂志,对于涉及到此课题的相关知识进行了仔细的阅读和研究,了解到近年来我国温室控制系统发展很快,相关温室控制系统通常选择单片机[8]。系统的人机交互界面很不友好,非专业人员操作困难,往往导致自动控制模式大多数时间处于闲置状态。同时,单片机设计的控制系统可靠性差、抗干扰能力较弱,极易受环境因素的影响,且不便于维护。采用可编程控制器PLC作为控制器则能有效的改变这一现状,因为PLC具有使用灵活、通用性强、可靠性高、抗干扰能力强、维护简单等优点。同时使用WinCC flexible 2008制作的触摸屏界面非常友好,便于用户操作,非专业人员在经过短期培训后也可熟练操作。故本文基于PLC设计并建立了一套智能温室控制系统,其中包括硬件模块和软件模块两个部分。 2.3.1 硬件模块

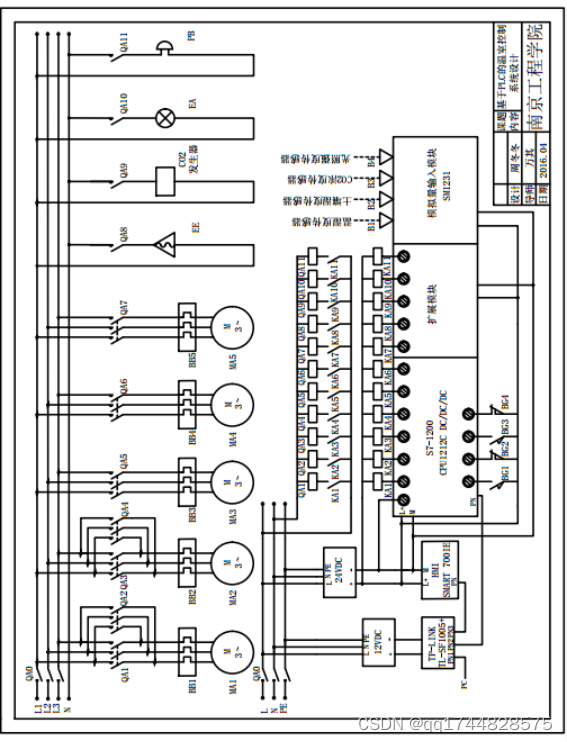

图2.1 系统硬件结构图 本文采用西门子S7-1200[9]系列PLC作为温室系统的核心控制器,并选用相应的模拟量扩展模块。PLC在接收信号后,根据具体的需求,对温室内部的环境变量进行调控,以达到适宜该作物生长的环境。本系统的控制方式分为手动控制模式与自动控制模式。手动控制模式下,工作人员可以强制性地对执行机构进行控制,从而调控温室内的环境变量值。自动控制模式下,系统根据设定的环境变量值自动调节各执行机构的开启状态,对温室内部的环境变量进行智能化的调节。模拟量模块的主要功能是接收传感器检测到的信号,并将其传递给控制器PLC,PLC根据已编制的程序对信号进行处理,并反馈给驱动部件,使得执行机构进行相应的动作。 由于温室是一个封闭式的环境,一般情况下,工作人员不得进入温室内部进行操作。因此,本系统基于WinCC flexible组态了温室系统的监控画面[10],用于显示温室内部各环境变量的值,同时监控执行机构的运行状况,在紧急情况下,还可以对执行机构进行强制操作。而且使用WinCC flexible组态的人机交互界面非常友好,操作简便,大大减轻了工作人员的负担。 2.3.2 软件模块 在本文设计的温室控制系统中,选用了西门子S7-1200系列PLC作为核心控制器,在PLC编程方面,我们使用的是TIA Portal V13[11],程序的编写要求根据温室内种植花卉的品种而定,将传感器检测到的数据经过A/D转换后与程序内的设定值比较,控制器PLC发出相应的信号,传递给执行机构,从而控制执行机构动作,以达到预期的环境效果。而对于组态触摸屏的画面我们使用的是SMATIC WinCC flexible 2008 SP4[12],使用该软件制作的人机交互界面非常友好,易于操作,大大降低了工作人员的劳动强度。PLC与触摸屏之间通过以太网进行通讯,从而可以在触摸屏界面实时监控温室内的环境变量值,以及执行机构的运行状态,并可以对执行机构进行强制操作。 2.4 本章小结 本章主要介绍了本课题的总体结构的设计,简单介绍了温室的工艺要求及设施组成,重点介绍了系统的设计思路,分析了本系统应具备的功能和控制方式。最后对控制系统方案做了相应的介绍,简述了硬件及软件的组成。 第三章 硬件模块设计3.1 硬件系统结构 本文设计的温室控制系统的硬件部分主要由传感器、核心控制器PLC、触摸屏和执行机构四大部分组成。传感器的主要作用是采集温室内部各环境变量的值;核心控制器PLC选用的是西门子公司的S7-1200系列PLC,主要完成本系统的控制功能;触摸屏的主要功能是实时监控温室内部的环境变量值以及各执行机构的运行情况;执行机构则包括通风风机、加湿水泵、补光灯、遮阳板等调控温室内部环境变量的机构。 3.2 硬件电气原理图 3.2.1 系统主电路图[13]

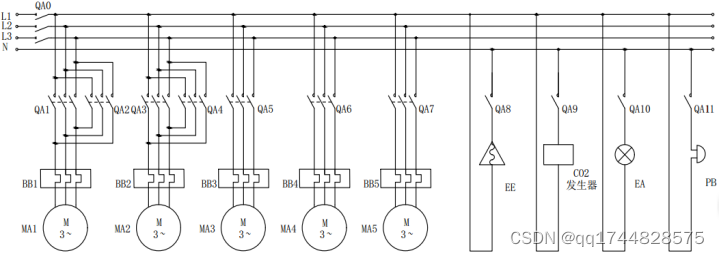

图3.1 主电路图 图3.1为系统主电路图,图中从左至右分别为天窗电机正反转电路、遮阳板电机正反转电路、加湿水泵电路、灌溉水泵电路、通风风机电路、加热管道电路、CO2发生器电路、补光灯电路和报警器电路。 在温室系统中,PLC的输出信号直接控制执行机构的动作或驱动执行机构的动力装置使其发生相应动作,其工作过程如下: 天窗电机:通过天窗电机正反转,控制天窗的开启与关闭。天窗电机正转,将打开天窗,反转则关闭天窗。天窗的开启与关闭的角度分别由天窗上限位开关与天窗下限位开关控制,当天窗电机接收到PLC输出的电机正转信号时,常开触点QA1得电闭合,天窗电机正转,天窗打开,在打开过程中天窗与上限位开关接触时,PLC端将输出一个停止信号,停止天窗电机运行,此时天窗处于完全开启状态;当天窗电机接收到PLC端输出的电机反转信号时,天窗电机反转,天窗闭合,在闭合过程中天窗与下限位开关接触时,PLC端将输出一个停止信号,停止天窗电机运行,此时天窗处于完全闭合状态。在PLC的输出端有两个端子,通过控制继电器从而控制天窗电机的正转与反转。 遮阳板电机:通过遮阳板电机正反转,控制遮阳板的合上与打开。遮阳板电机正转,将带动遮阳板沿遮阳板导轨合上遮阳板,反转时则打开遮阳板。遮阳板的开启与关闭程度由限位开关决定。在遮阳板电机正转过程中,当遮阳板与上限位开关接触时,PLC端输出一个停止信号,遮阳板电机停止动作,此时遮阳板处于完全合上的状态;在遮阳板电机反转过程中,当遮阳板与下限位开关接触时,PLC端输出一个停止信号,遮阳板电机将停止动作,此时遮阳板处于完全打开的状态。同样的,遮阳板电机的正反转也是由PLC输出端的两个端子通过继电器控制的。 加湿水泵电机:由PLC的输出端通过继电器控制加湿水泵的开启和关闭。常开触点QA5得电闭合,加湿水泵打开,雾化喷头开始向温室内喷水,增加温室内的空气湿度,当空气湿度达到设定值后,QA5断开,加湿水泵关闭,雾化喷头停止喷水。 灌溉水泵电机:灌溉水泵的开启与关闭由PLC输出端通过继电器控制。当温室内的土壤湿度低于设定值时,PLC发出信号,使常开触点QA6闭合,灌溉水泵开启,浇灌喷头开始向温室内洒水,增加土壤湿度值,当土壤湿度达到正常范围后,PLC输出端发出关闭信号,灌溉水泵关闭,浇灌喷头停止洒水。 通风风机:由PLC的输出端通过继电器控制通风风机的开启和关闭。当温室内的温度过高时,PLC输出端将发出信号,常开触点QA7得电闭合,通风风机开启,当温室内的环境变量值趋于正常时,通风风机停止动作。 加热管道:当温室内的温度过低时,PLC输出端发出信号,常开触点QA8得电闭合,控制加热装置开启,同时将加热后的热水输送到加热管道中,增加温室内的温度,当温室内温度正常时,停止加热。 CO2发生器:当温室内的CO2浓度过低时,PLC输出端发出信号,常开触点QA9闭合,控制CO2发生器开启,增加温室内的CO2含量,当温室内CO2浓度达到正常范围时,QA9断开,CO2发生器关闭。 补光灯:当温室内的光照强度不足以满足植物正常生长的需要时,工作人员手动按下补光灯开关,PLC输出端发出信号,常开触点QA10闭合,点亮补光灯,提高温室内部的光照强度。 报警器:当温室内的温度严重超出设定值,影响植物正常生长时,报警器将会发出声光报警,提醒工作人员进行人工调节温室内的环境变量值。 3.2.2 系统控制电路图[14] 图3.2为系统控制电路图。

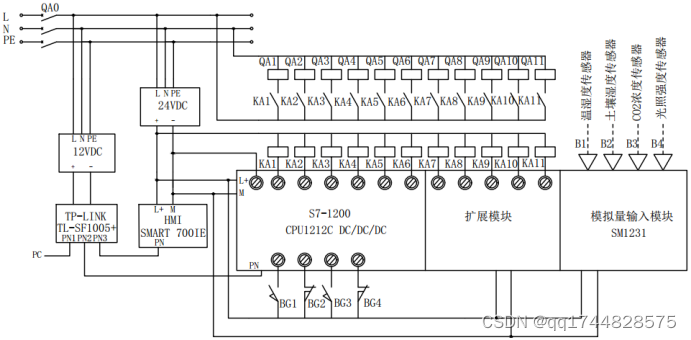

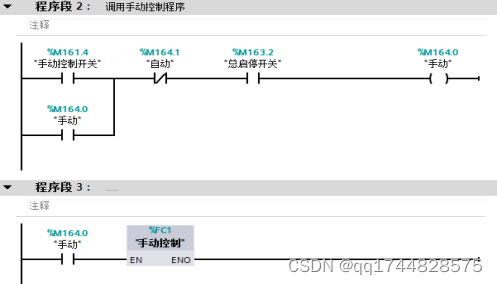

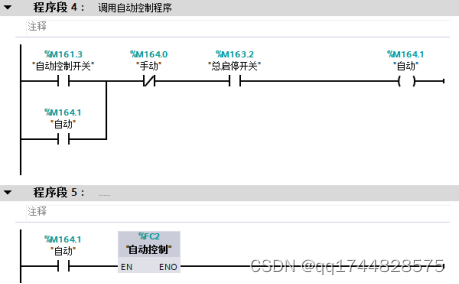

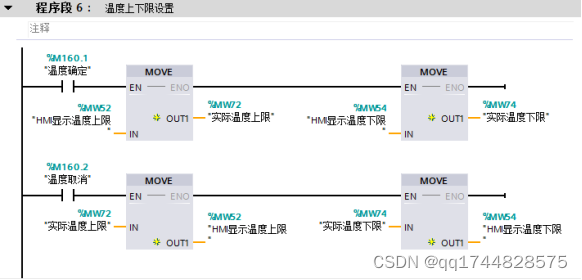

图3.2 控制电路图 本次毕业设计的控制电路主要由Smart 700IE触摸屏、TP-LINK、S7-1200系列PLC构成。触摸屏与PLC分别配备24V直流电源,TP-LINK的电源为12V直流电源。由于Smart 700IE触摸屏[15]与S7-1200系列PLC不能直接建立通讯,所以在触摸屏与PLC之间增加TP-LINK模块作为数据交换机,并通过以太网[16]将三者连接起来,从而实现Smart 700IE触摸屏与S7-1200系列PLC之间的数据传输。 由于本课题设计的温室控制系统需要对温室内的各环境变量如温度、空气湿度、土壤湿度、CO2浓度、光照强度等进行检测,故增加了温湿度传感器(主要用于检测温室内的温度值与空气湿度值)、土壤湿度传感器、CO2浓度传感器以及光照强度传感器,并配备了相应的模拟量输入模块SM1231,具有8个模拟量输入通道,可接入10V、5V、2.5V、0~20mA模拟量信号。 以天窗电机正反转为例,对控制电路的控制方式做详细介绍。当在触摸屏上按下天窗的“开”按钮时,中间继电器的线圈KA1得电,中间继电器的常开触点KA1闭合,从而交流接触器线圈QA1得电,常开触点QA1得电,天窗电机正转,天窗打开,当天窗与天窗上限位开关BG1接触时,中间继电器KA1失电,交流接触器线圈QA1失电,触点QA1断开,天窗电机停止运转,此时天窗开启最大。当按下天窗“关”按钮时,中间继电器线圈KA2得电,常开触点KA2闭合,交流接触器线圈QA2得电,其常开触点QA2得电闭合,天窗电机反转运行,天窗闭合,天窗上限位开关重新闭合。当天窗与天窗下限位开关接触时,BG2的常闭触点断开,中间继电器失电,交流接触器同时失电,触点QA2断开,天窗电机停止运转,天窗完全关闭。此时,天窗上限位开关为闭合状态,下限位开关为断开状态。 3.3 硬件部分选型 3.3.1 控制器件的选型[17] 本次设计选用西门子S7-1200系列PLC作为核心控制器。S7-1200系列小型控制器具备可扩展性和灵活性,可以使其能够更加高效、迅速地完成自动化任务对控制器复杂的要求。S7-1200系列PLC可以在CPU前端嵌入信号板,这一设计使得PLC的结构更加紧凑,配置更加方便。同时,S7-1200的通信模块是独立的,可以根据需要灵活扩展通信模块。 本课题设计的温室控制系统,选用S7-1200系列PLC可以更加高效地完成对温室内环境变量的调控。相对应的,S7-1200系列PLC的性价比较高,介于西门子200PLC与西门子300PLC之间,可以满足于中小型自动化控制系统的要求。同时,S7-1200系列集成了PROFINET接口,用户可以通过以太网进行程序的下载及实现与人机界面的通信。 3.3.2 传感器的选型 本次设计中,共选择了四种传感器,分别是温湿度传感器、土壤湿度传感器、CO2浓度传感器与光照强度传感器。 温湿度传感器选择的是由瑞士Sensirion公司设计的SH Txx系列的DWS-S8型传感器,温度的测量范围为-40℃123.8℃,湿度的测量范围为0100%RH,并且该传感器耐热防潮,适宜在温室内长期工作。同时配备DWS-T8型温湿度变送器,可输出4~20mA电流信号。 土壤湿度传感器选择的型号为DSF-T1,该传感器量程为0100%,测量精度为+/-3%Fs,工作温度范围为-3085℃,输出信号为02V或420mA。此传感器的测量精度高,传输速度快,且不易受腐蚀,应用地区广泛,适用于温室内土壤湿度的检测。 CO2浓度传感器选用DCO2-T8V2,本次设计中研究对象是大叶花烛,该花适宜生长的CO2浓度为1501000ppm,所选传感器的测量范围为02000ppm,输出信号为010V,传感器的工作环境为050℃,0~95%RH,适用于温室内CO2浓度的检测。 光照强度传感器选择的是RY-G/W,在本设计中适宜花卉生长的光照强度范围为15000Lux以下,故选择的光照强度传感器的量程范围为020kLux,输出信号为05V。并且该传感器具有防水、防腐蚀的能力,广泛应用于温室系统、光照设备检测等领域。 3.4 本章小结 本章结合电气原理图分析了系统的主电路和控制电路,叙述了主电路与控制电路的组成,分别介绍了执行机构的功能以及控制电路的控制方式。之后又给出了本次设计的控制器件及传感器的选型,并做了简单的介绍。 第四章 PLC软件设计本文所设计的温室控制系统采用了西门子公司的S7-1200系列PLC中的CPU 1212C DC/DC/DC作为系统的核心控制器,其硬件版本为V4.0,该版本只被集成在TIA Portal V13中。用户可在PC机上通过此软件编写控制程序,一般采用梯形图编程,具有直观易懂的优点,特别适用于开关量逻辑编程[18],编程结束后用户可通过菜单栏的下载按钮,将控制程序下载到PLC中。 4.1 控制程序结构 根据本课题的要求,设计了一套智能温室控制系统,其控制程序包括四个部分:Main(OB1),Cyclic interrupt(OB30),手动控制(FC1),自动控制(FC2)。主程序OB1中主要完成系统初始化,并调用函数FC1和FC2。FC1和FC2分别对应温室系统两种控制方式:手动控制模式和自动控制模式。而循环中断OB30的主要功能是对模拟量模块传递过来的信号进行转换,将数字量通过标准化与标定,转换为实际的环境参数,便于在触摸屏上显示和工作人员的监测。 模拟量输入转换:本设计中选用的模拟量输入模块为西门子公司的6ES7231- 4HF32-0XB0模拟量扩展模块,该模块适用于S7-1200系列PLC。传感器检测温室内部的环境变量值,转换为电压或者电流信号后传递给模拟量输入模块,而模拟量输入模块将该电压或者电流信号转换为-2764827648或者027648之间的当量值,然后传送到PLC中。为了便于将当量值转换为便于显示及工作人员读取的实际值,STEP 7为此提供了NORM_X和SCALE_X指令。 函数调用:函数中包含一个程序,在其它代码块调用该函数时将执行此程序。在本系统中,主程序OB1可以调用手动控制函数FC1和自动控制函数FC2,同时具备互锁的功能,保证在同一时刻只能调用其中一个函数。手动控制模式下,可以直接对执行机构进行强制性的操作;而自动控制模式下,系统则根据自动控制函数内部编制好的程序,对温室内部的环境变量值与程序内的设定值进行对比、判断,并发出指令给执行机构,驱动执行机构动作以达到改变温室内部环境变量值的目的。 接下来,本文将对系统控制流程做简要分析:

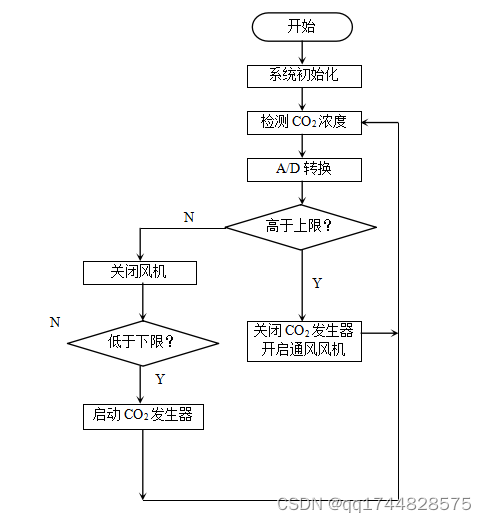

图4.1 CO2控制流程图 图4.1为对温室内CO2浓度的控制流程图。CO2浓度传感器实时检测温室内的CO2浓度,并输出一个010V电压信号,模拟量扩展模块接收CO2浓度传感器的电压信号,进行A/D转换后,输出一个027648之间的当量值,传递到PLC中,与程序内设定的CO2浓度上下限作比较,若此时检测到的CO2浓度高于设定上限,则关闭CO2发生器,同时开启通风风机,向外排气,降低温室内的CO2浓度;若此时温室内的CO2浓度低于设定上限,将其与设定下限作比较,如果低于下限则将CO2发生器打开,为温室内补充CO2。

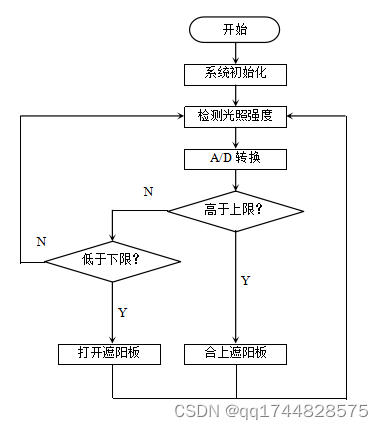

图4.2 光照强度控制流程图 图4.2为对温室内光照强度的控制流程图。光照强度传感器对温室内的自然光强度进行实时检测,模拟量扩展模块接收光照强度传感器发出05V的电压信号,并将其转换成027648之间的当量值,这个值传递到PLC中,与已设定的光照强度上下限作比较,若此时光照强度过高,将遮阳板合上;若检测到的光照强度比设定的上限低,再与设定下限作比较,低于设定下限则打开遮阳板。在光照强度特别低的情况下,则手动打开补光灯,补充温室内的光照强度。

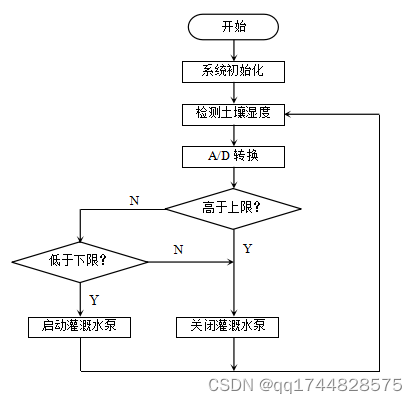

图4.3 土壤湿度控制流程图 图4.3为对温室内土壤湿度的控制流程图。模拟量扩展模块接收土壤湿度传感器输出0~2V的电压信号,并将其转换为相应的当量值。此值传递到PLC后,将其与已设定的土壤湿度上下限作比较,如果低于土壤湿度下限,则打开灌溉水泵,为温室内的土壤提供水分,直到土壤内的水分达到程序内设定的土壤湿度上限时,停止灌溉。传感器循环检测,直到土壤湿度再次低于设定下限时,灌溉水泵再次工作。

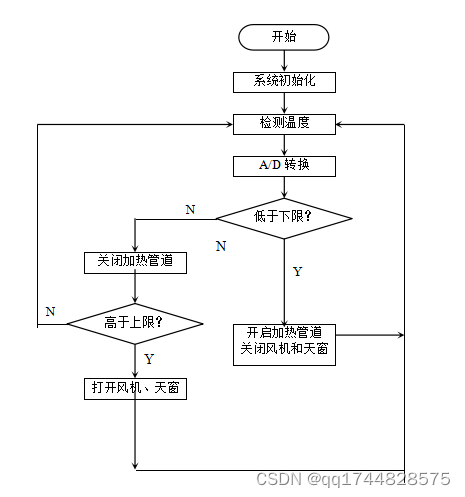

图4.4 温度控制流程图 图4.4为对温室内温度的控制流程图。温湿度传感器实时检测温室内的温度值,传感器与相应的变送器连接,输出420mA的电流值,模拟量扩展模块接收变送器输出的电流值,并将其转换成553027648之间的一个当量值,模拟量模块将信号传送到PLC中后,将与程序中设定的温度上下限作比较,温室内的温度值低于设定下限时,关闭通风风机与天窗,同时开启加热管道,直达温室内的温度达到设定范围内则停止加热,若温室内的温度值高于设定上限,则打开天窗和通风风机,进行散热操作。

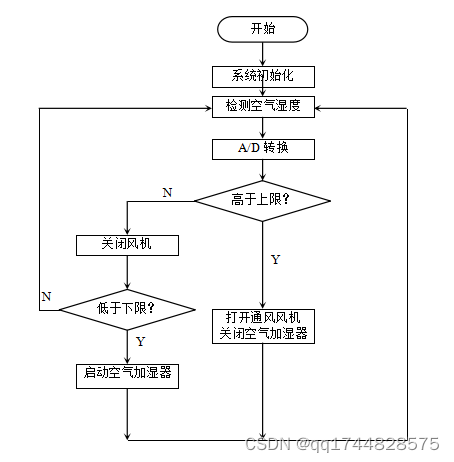

图4.5 空气湿度控制流程图 图4.5为对温室内空气湿度的控制流程图。温湿度传感器实时检测温室内的空气湿度值,传感器与相应的温湿度变送器连接,输出420mA的电流值,模拟量扩展模块接收变送器输出的电流信号,并将其转换成553027648之间的一个当量值后,将信号传送到PLC中,与程序中设定的空气湿度上下限进行对比。检测值大于设定上限时,关闭空气加湿器,同时打开通风风机,进行除湿操作;检测值小于设定下限时,打开加湿水泵,补充温室内的空气湿度。 4.2 PLC变量表 传感器将检测到的环境变量值将送至模拟量扩展模块,其数据类型及地址分配如表4.1所示: 表4.1 模拟量的地址分配表 对象 变量名称 数据类型 地址 传感器 模拟量输入 温度检测值 Int MW42 空气湿度检测值 Int MW44 土壤湿度检测值 Int MW46 CO2浓度检测值 Int MW48 光强检测值 Int MW50 模拟量扩展模块将传感器去输出的模拟量转换成数字量后,我们需要对这些数字量进行标准化操作,便于下一步的转换,这些变量的数据类型与地址分配如表4.2所示: 表4.2 内部标准化变量地址分配表 对象 变量名称 数据类型 地址 环境变量标准化 温度标准化 Real MD4 空气湿度标准化 Real MD8 土壤湿度标准化 Real MD12 CO2浓度标准化 Real MD16 光强标准化 Real MD20 将已标准化的变量标定为对应环境变量的实际值,便于进一步的显示,环境变量的实际输出值所对应的数据类型及地址分配如表4.3所示:对象 变量名称 数据类型 地址 环境变量实际值输出 温度输出值 Real MD24 空气湿度输出值 Real MD28 土壤湿度输出值 Real MD32 CO2浓度输出值 Real MD36 光强输出值 Real MD40 表4.3 环境变量输出地址分配表 本课题设计的温室控制系统,在手动模式和自动模式下,均可对执行机构进行控制,执行机构所对应的变量,及其数据类型和地址分配如表4.4所示: 表4.4 执行机构变量的地址分配表 对象 输入信号 变量名称 数据类型 地址 天窗 开启或关闭天窗 天窗开关 Bool M162.6 天窗上限位开关 天窗开启最大 天窗上限位开关 Bool M162.7 天窗下限位开关 天窗完全闭合 天窗下限位开关 Bool M163.0 天窗电机 开启天窗 天窗电机正转 Bool Q2.4 天窗电机 关闭天窗 天窗电机反转 Bool Q2.5 遮阳板 合上或打开遮阳板 遮阳板开关 Bool M162.3 遮阳板上限位开关 遮阳板开启最大 遮阳板上限位开关 Bool M162.4 遮阳板下限位开关 遮阳板完全闭合 遮阳板下限位开关 Bool M162.5 遮阳板电机正转 合上遮阳板 遮阳板电机正转 Bool Q2.2 遮阳板电机反转 打开遮阳板 遮阳网板电机反转 Bool Q2.3 加热管道 开启加热管道 加热管道开关 Bool M161.6 开启加热管道 加热管道开 Bool Q0.1 加湿水泵 开启加湿水泵 加湿水泵开关 Bool M161.7 开启加湿水泵 加湿水泵开 Bool Q0.2 灌溉水泵 开启灌溉水泵 灌溉水泵开关 Bool M162.0 开启灌溉水泵 灌溉水泵开 Bool Q0.3 二氧化碳发生器 开启二氧化碳发生器 二氧化碳发生器开关 Bool M162.1 开启二氧化碳发生器 二氧化碳发生器开 Bool Q0.4 补光灯 开启补光灯 补光灯开关 Bool M162.2 开启补光灯 补光灯开 Bool Q0.5 通风风机 开启通风风机 通风风机开关 Bool M163.1 开启通风风机 通风风机开 Bool Q0.6 报警器 关闭报警器 解除报警 Bool M161.5 发出报警 报警器 Bool Q0.0 在触摸屏的组态界面中,本课题设计了环境参数的上下限设置,该设置界面在PLC中对应的变量如表4.5所示: 对象 变量名称 数据类型 地址 温度 温度确定 Bool M160.1 温度取消 Bool M160.2 HMI显示温度上限 Int MW52 HMI显示温度下限 Int MW54 实际温度上限 Int MW72 实际温度下限 Int MW74 空气湿度 空气湿度确定 Bool M160.3 空气湿度取消 Bool M160.4 HMI显示空气湿度上限 Int MW56 HMI显示空气湿度下限 Int MW58 实际空气湿度上限 Int MW76 实际空气湿度下限 Int MW78 土壤湿度 土壤湿度确定 Bool M160.5 土壤湿度取消 Bool M160.6 HMI显示土壤湿度上限 Int MW60 HMI显示土壤湿度下限 Int MW62 实际土壤湿度上限 Int MW80 实际土壤湿度下限 Int MW82 CO2浓度 CO2浓度确定 Bool M160.7 CO2浓度取消 Bool M161.0 HMI显示CO2上限 Int MW64 HMI显示CO2下限 Int MW66 实际CO2上限 Int MW84 实际CO2下限 Int MW86 光强 光强确定 Bool M161.1 光强取消 Bool M161.2 HMI显示光强上限 Int MW68 HMI显示光强下限 Int MW70 实际光强上限 Int MW88 实际光强下限 Int MW90 表4.5 触摸屏设置界面的变量地址分配表 在自动控制模式下,为了便于传感器的检测值与程序内的环境变量设定值作比较,需将设定值进行标准化操作,并转换成模拟量,此过程需要的变量如表4.6所示: 对象 变量名称 数据类型 地址 温度 实际温度上限 Int MW72 温度上限标准化 Real MD94 温度上限模拟量 Int MW156 实际温度下限 Int MW74 温度下限标准化 Real MD98 温度下限模拟量 Int MW158 空气湿度 实际空气湿度上限 Int MW76 空气湿度上限标准化 Real MD102 空气湿度上限模拟量 Int MW136 实际空气湿度下限 Int MW78 空气湿度下限标准化 Real MD106 空气湿度下限模拟量 Int MW138 土壤湿度 实际土壤湿度上限 Int MW80 土壤湿度上限标准化 Real MD110 土壤湿度上限模拟量 Int MW140 实际土壤湿度下限 Int MW82 土壤湿度下限标准化 Real MD114 土壤湿度下限模拟量 Int MW142 CO2浓度 实际CO2浓度上限 Int MW84 CO2浓度上限标准化 Real MD118 CO2浓度上限模拟量 Int MW144 实际CO2浓度下限 Int MW86 CO2浓度下限标准化 Real MD122 CO2浓度下限模拟量 Int MW146 光照强度 实际光强上限 Int MW88 光强上限标准化 Real MD126 光强上限模拟量 Int MW148 实际光强下限 Int MW90 光强下限标准化 Real MD130 光强下限模拟量 Int MW150 表4.6 环境变量上下限的地址分配表 4.3 主程序块Main(OB1) 组织块OB控制用户程序的执行,主程序块使用的是程序循环OB,程序循环OB在CPU处于RUN状态模式时循环执行[19]。用户可在主程序块中插入控制程序或调用其他功能块,主程序块默认为Main(OB1)。 在本系统中,Main(OB1)的主要功能是完成系统初始化并调用手动控制(FC1)函数和自动控制(FC2)函数。如图4.1为系统初始化程序段,调用系统存储器位M1.0,该位仅在在系统首次运行时为高电平,将电机与补光灯等复位,同时天窗与遮阳板合上。程序段中,使用了复位域指令,可对Q0.0Q0.6的连续七位进行初始化操作,将Q0.0Q0.6置0。

图4.1 系统初始化程序图

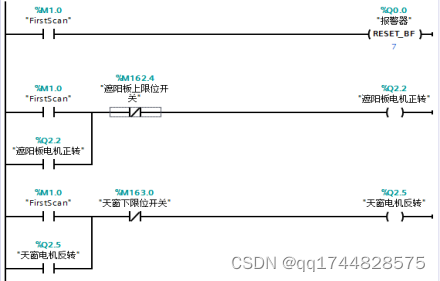

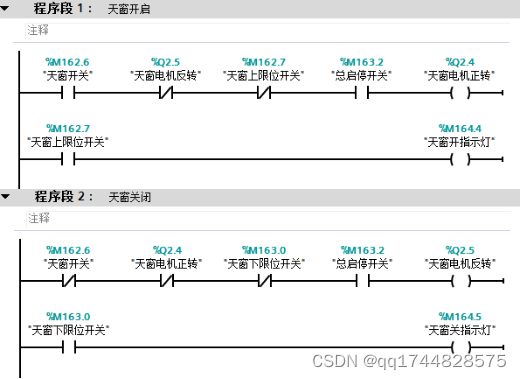

图4.2 调用手动控制程序图 由于手动控制(FC1)与自动控制(FC2)不能同时调用,所以在主程序块中加入互锁,从而保证在同一时刻仅调用一种函数。调用手动控制程序如图4.2所示。系统启动后,按下手动控制开关M161.4,中间继电器线圈M164.0得电,常开触点M164.0闭合,形成自锁。程序段3中的常开触点得电,调用手动控制(FC1)函数。 图4.3 调用自动控制程序图 系统启动后,按下自动控制开关M161.3,中间继电器线圈M164.1得电,程序段4中,常开触点M164.1得电,形成自锁。程序段5中,常开触点得电,调用自动控制(FC2)函数。图4.2和图4.3中的常闭触点M164.1与M164.0形成互锁,以保证在同一时刻,仅调用一个函数。其中,在紧急情况下,总启停开关可以及时的切断系统中正在运行的器件,起到保护电路的作用。 对于不同的植物,其所需要的环境亦不相同,本课题设计的温室控制系统适用于多种花卉的种植,只需改变程序内的环境变量设定值,即可对植物生长的环境变量参数进行相关设置,现以温度变量的控制为例,对此做详细介绍。 如图4.4为温度设置的控制程序。在触摸屏的参数设置界面可以输入花卉生长的最佳温度上下限,为了避免工作人员的操作失误,在本次设计中加入了确定“确定”按钮和“取消”按钮,按下“确定”按钮后,即可将触摸屏显示的温度值赋值到控制程序中,按下“取消”按钮,则将控制程序中上一次的赋值的温度值显示到触摸屏的“设置界面”。 图4.4 温度上下限设置程序 空气湿度、CO2浓度、光照强度等环境变量上下限的设置与温度上下限设置类似,均可通过“确定”、“取消”按钮进行赋值与取消赋值操作,在此不做详细介绍。 4.4 手动控制函数(FC1) 手动控制模式下,用户可以直接对执行机构进行强制性的开启和关闭。在紧急情况下,系统出现故障,导致温室内部的某种环境变量值超标时,需对执行机构进行手动操作,尽快将温室内的环境参量维持到正常水平。 如图4.5为手动控制模式下,对天窗的开启与关闭控制。按下天窗开关后,常开触点得电,天窗电机正转,同时程序段2中的常闭触点断开,这两者之间形成互锁按键,并且天窗开启与关闭还存在电气互锁,起到保护电机的作用。天窗指示灯可以实时监控天窗的开启状态,并将其反馈到触摸屏界面,便于工作人员的监测,绿灯表示天窗处于打开状态,红灯表示天窗处于关闭状态。 手动模式下,遮阳板的控制方式与天窗的控制方式类似,其控制程序如图4.6所示。按下遮阳板开关后,常开触点得电,遮阳板电机正转,同时程序段4中的常闭触点断开,这两者之间是一种互锁按键,并且遮阳板的开启与关闭还存在电气互锁,起到保护电机的作用。在合上遮阳板的过程中,当遮阳板与上限位开关接触时,电机停止转动,此时遮阳板处于完全闭合状态,遮阳板指示灯为红色。在打开遮阳板的过程中,遮阳板电机反转,当遮阳板与下限位开关接触时,电机停止转动,此时遮阳板处于完全打开状态,遮阳板指示灯为绿色。遮阳板指示灯可以实时监控遮阳板的状态,并将其反馈到触摸屏界面,便于工作人员的监测。

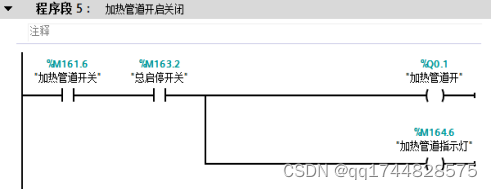

图4.6 遮阳板的开启与关闭 手动控制模式下,其他执行机构的控制方式比较单一,如图4.7所示为加热管道的开启与关闭控制程序,加热管道指示灯可以反馈加热管道的工作状态,开启加热管道时,指示灯为绿色。本文中对其余执行机构的手动控制不做详细介绍。

图4.7 加热管道的开启与关闭 4.5 自动控制函数(FC2) 自动控制模式下,系统会将各传感器检测到的环境变量值与程序内已设定的参数值相比较,满足程序内的某程序段的条件时,将执行该程序段,驱动该段程序所控制的执行机构发生相应动作,以达到调节环境变量的目的。 图4.13 通风风机自动控制程序 如图4.14为加湿水泵的控制程序,当通风风机打开时,加湿水泵停止动作。当通风风机没有开启时,若检测到的空气湿度值低于系统内部设定的空气湿度下限值,打开加湿水泵,补充温室内的空气湿度。CO2发生器的控制方式与加湿水泵类似,在此不做详细介绍。 图4.15 加热管道自动控制程序 4.6 循环中断Cyclic interrupt(OB30) 循环中断OB在程序执行阶段以指定的时间间隔执行,本课题中的循环时间为100ms。 本设计中,需要将传感器检测到的环境变量值显示在触摸屏界面中的“参数显示界面”。传感器输出的模拟量经过模拟量扩展模块后,转换为数字量并传送到CPU中,供PLC内部程序使用。经过标准化、标定操作以后,将其转换成具有实际物理意义的数据,并显示在触摸屏的“参数显示界面”上以便工作人员的监察。而循环中断OB每隔100ms对这些数据进行一次变换,可以很好的实现数据实时显示的要求。 下面将以空气湿度的转换过程为例做具体介绍,其他环境变量的转换过程与其类似,故不做详细介绍。如图4.16为将空气湿度检测值转换为空气湿度输出值的程序。图中,“空气湿度检测值”为空气湿度传感器的输出量经过A/D转换后传送到CPU的数据,“空气湿度标准化”为转换过程中的中间变量,“空气湿度输出值”为具有实际物理意义的空气湿度值。 NORM_X:标准化指令,其作用是将“空气湿度检测值”映射到传感器所对应的数字量范围内对其进行标准化操作,输出值“空气湿度标准化”为0.0~1.0之间的数值。 SCAL_X:缩放指令,其作用是将标准化操作后的数值映射到传感器量程范围进行缩放,输出值“空气湿度输出值”为具有实际物理意义的空气湿度值。 在温室控制系统中,PLC作为核心控制器,同时我们在PC机上制作了人机交互界面——触摸屏,我们使用SMATIC WinCC flexible 2008组态了触摸屏界面。在触摸屏界面上,我们可以实现以下功能: 1、实时显示温室内部环境变量值; 2、监控温室内部执行机构的运行状态; 3、对于不同植物可以设置不同的工艺参数; 4、可以手动直接控制温室内部的执行机构开启状态; 5、对于温室内的环境值以实时趋势视图的方式显示; 6、温室内的环境变量失控时,将弹出报警窗口。 通过触摸屏界面,工作人员可以更方便的查看温室系统的运行情况。同时,在紧急情况下,可以对温室内的执行机构进行手动操作,快速高效地改变温室内失控的环境变量,保证温室系统的正常工作。 5.1 界面组态[20] 在本课题中,触摸屏界面一共设计了八个界面:开始界面、参数显示界面、控制模式界面、参数设置界面、输出显示界面、实时曲线1界面、实时曲线2界面、报警界面。通过这八个界面,可以完成对温室系统的监视和控制功能。各界面的主要功能[21]如下: 1、开始界面:系统待机界面,点击空白处,进入参数显示界面。 2、参数数值显示界面:显示温室内部各环境变量的模拟量与实际值,功能选择。 3、控制模式界面:选择温室控制系统的控制方式,分为手动控制和自动控制。 4、参数设置界面:设置温室内各环境变量的上下限。 5、执行机构状态及手动控制界面:显示执行机构的开启状态,可手动直接操作执行 机构,将其打开或关闭。 6、实时曲线界面1:以曲线的方式实时显示温度、空气湿度和土壤湿度的走势情况。 7、实时曲线界面2:以曲线的方式实时显示CO2浓度、光照强度的走势情况。 8、报警界面:在模板界面对报警窗口及报警指示器进行组态,系统运行故障时 会出现相应报警。 5.2 组态界面介绍[22] 5.2.1 开始界面 如图5.1为系统的待机界面。点击画面上的空白处,即可进入下一画面。 触摸屏界面组态与PLC程序编制完成后,需要将触摸屏与PLC之间建立通讯,从而可以通过触摸屏对温室系统进行实时监控。 6.1 通讯设置 本课题核心控制器选用西门子公司S7-1200系列的PLC,人机界面选用的是西门子Smart系列700IE型号触摸屏。由于S7-1200 PLC与Smart 700IE触摸屏之间不能直接建立通讯,故在两者直接增加TP-Link作为交换机,通过以太网进行连接,实现PLC与触摸屏之间的通讯[23]。 在WinCC flexible 2008软件中,双击项目树中通讯项下的连接选项,打开连接界面,如图6.1所示。在上方表格中,双击名称栏下空白处,新建一个连接,其余设置保持不变。在下方参数栏中,Smart 700IE侧,接口选择以太网,IP地址设置为192.168.0.199;右侧IP地址设置为192.168.0.10,其余设置保持不变。

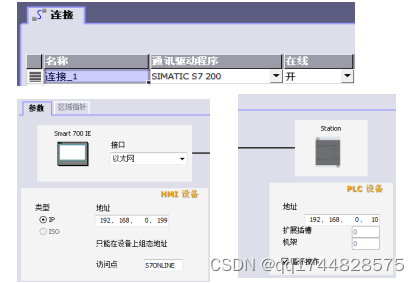

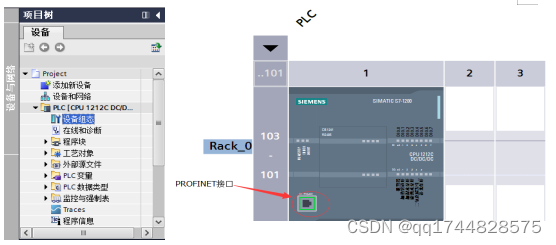

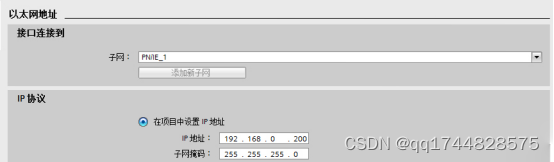

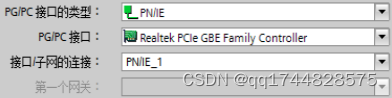

如图所示,打开TIA Portal V13编程软件,双击项目树(如图6.2)下PLC项下的设备组态选项,打开设备与网络窗口(如图6.3),双击窗口中的PLC上的PROFINET接口,添加子网,并设置IP地址为192.169.0.200(如图6.4)。 图6.2 项目树 图6.3 设备与网络窗口 6.2.2 PLC程序下载 在TIA Portal V13中,点击菜单栏的下载按钮,在弹出窗口中,分别设置PG/PC接口的类型、PG/PC接口和接口/子网的连接如图6.6所示。设置完成后,点击“开始搜索”按钮,搜索完成,下方在线状态信息栏显示“扫描和信息恢复已完成”后单击下载。在下载预览窗口中单击“下载”。在下载结果窗口中单击“完成”。 图6.6 接口设置 6.3 调试说明 下载完成后,即可对系统进行进一步的调试工作,为了便于调试,在触摸屏组态画面中添加了“系统调试”画面。下面,本文将对调试过程做详细介绍。 在本次设计中,在触摸屏组态画面中添加了报警窗口与报警指示器,组态了温度与CO2浓度的报警,由于调试过程中没有使用到传感器,系统运行时,各环境变量的初始值均为0,故在系统待机界面(如图6.7)显示温度过低与CO2浓度过低报警。报警指示器显示报警数量,此时报警数量为2,点击报警指示器,报警窗口隐藏,再次点击,显示报警窗口。在报警窗口中,点击“信息文本”按钮,将提示导致报警的原因,便于工作人员进行故障排查。 7.1 主要工作 随着我国农业现代化的高速发展,设施农业将取代传统农业所占有的比重。在日常生活中,人们对花卉品种及质量的需求在日益增长,本文针对花卉的种植,设计了一套基于PLC的温室控制系统,提出温室控制方案,编写PLC程序并组态触摸屏画面,最终在S7-1200试验台上完成了PLC程序与触摸屏程序的联合调试,验证了系统的可实施性。 现将本文主要完成的工作总结如下: 1、查阅资料,设计了温室系统的控制方案。 2、针对设计的温室系统控制方案,对PLC、传感器以及PLC模拟量输入模块进行选型,并画出了温室控制系统电气原理图。 3、结合程序流程图,使用TIA Portal V13软件编写PLC程序,并使用WinCC flexible 2008软件组态触摸屏监控界面。 4、设计了温室控制系统的手动控制模式及自动控制模式。在两种控制模式下,均可完成对温室的调控功能。 5、在S7-1200试验台上分别对PLC程序及触摸屏组态画面进行调试,通过以太网在两者之间建立通讯,进行联合调试工作,验证设计系统的可行性。 7.2 设计的创新点 本次毕业设计课题是基于PLC的温室控制系统设计,采用西门子公司S7-1200系列PLC作为核心控制器,选取组态软件WinCC flexible作为开发人机交互界面的工具。该系统具有以下特色与创新: 1、S7-1200系列PLC性价比高,具有使用灵活、通用性强、体积小、可靠性高、抗干扰能力强、维护简单等优点; 2、使用WinCC flexible组态软件制作的触摸屏具有友好的工作界面,操作简易; 3、自动化程度高,大大降低了人员的劳动强度。 7.3 存在的问题与改进建议 1、本文设计的温室控制系统中,光照强度的调控存在稍许问题。由于遮阳板的挡光率为一固定值,而对于不同植物或者不同季节,光照强度也不相同。在强光的照射下,合上遮阳板后,不一定能使光照强度达到植物生长所需的正常值。 改进建议:我们可以在遮阳板的基础上增加两层遮阳网,并在PLC程序内部编写控制程序,当光照强度达到某一设定值时放下第一层遮阳网,若此时光照强度仍高于设定值,放下第二层遮阳网,若光照强度仍较高,则合上遮阳板,从而达到遮光的目的。 2、本文设计的温室系统,在排热排湿过程中均会开启通风风机,此时风机均在工频下运转,风机工频运转比较耗能。当温室内的温室或者空气湿度略高于设定值时,可以使风机低速运转,从而达到节能的目的。 改进建议:选用MM440变频器,并在控制系统中增加风机的变频调速程序,当温室内部的温度或者空气湿度略高于设定上限值时,风机低速运转,当温度或空气湿度严重超出设定值时,风机工频运转。 3、在本文设计的温室控制系统中,未完成对通风风机、加湿水泵、灌溉水泵、补光灯、报警器等执行机构的选型工作。此外,对于传感器的安放位置、天窗的尺寸以及遮阳板的选材等均未详细考虑。 致 谢首先我要特别感谢我的毕业设计指导老师,在一个多学期的学习中,老师对我悉心教导,让我从一个门外汉到能够自己熟练操作PLC软件,并且对PLC的一些理论知识有了更深的了解。老师具有丰富的实践经验和深厚的理论知识,在毕业设计的过程中,给予了我很大的帮助。在此,我要对老师表示由衷的感谢! 此外,我还要感谢我和我一起做毕业设计的同学,是他们在我困惑的时候,为我提供了设计的思路。在我调试过程中遇到困难,需要帮助的时候,是他们伸出了援手。我们在一起学习,是他们给我提供了宝贵的建议和意见,才让我能够顺利地完成毕业设计。 在四年大学生活中,我还得到了许多老师和同学的帮助,在此也向他们表示衷心的感谢! 参考文献[1]秦柳. 国外设施农业发展的经验与借鉴[J].世界农业,2015,08:143-146 [2]胡建. 现代设施农业现状与发展趋势分析[J].农机化研究,2012,07:245-248 [3]吴小伟. 国内温室环境在线控制系统的研究进展[J].农机化研究,2013,04:1 [4]解永辉. 基于PLC的智能温室控制系统的设计[D].山东大学,2008. [5]刘永华. 基于PLC与WinCC组态软件的智能温室控制系统设计[J].农业科技 与装备,2014,10:20-22 [6]舒宇. 基于PLC的花卉温室自动控制系统研究[D].云南大学,2013 [7]周敏,韩宇光,王军安,朱廷贺.基于西门子PLC的智能温室控制系统设计[J]. 实验室研究与探索,2014,12:99-101+125. [8]程睿. PLC在温室控制系统中的应用[J]. 农机化研究,2011,02:167-169+192 [9]SIMATIC S7 S7-1200 Programmable controller[M].SIEMENS,2015 [10] 廖亮. 西门子人机界面组态软件WinCC flexible使用经验[J]. 电工技术, 2008,12:60. [11] Totally Integrated Automation Portal Answers for industry[M].SIEMENS,2011 [12] SIMATIC WinCC flexible 2008 Compact/Standard/Advanced System Manual [M].SIEMENS,2008 [13] 刘双. 装备控制设计中有关PLC程序与电气原理图对接的探讨[J]. 橡塑技 术与装备,2015,24:47-48. [14] 王槟.论可编程序控制器(PLC)在电气控制中应用[J].现代商贸工业, 2011, 12: 233-234 [15] SIMATIC HMI devices Smart 700IE and Smart 1000IE instructions[M]. SIEMENS, 2013 [16] 李栋,聂纲. 基于以太网的千兆交换机应用[J].中国科技信息,2012,12:143. [17] 李磊,齐向东,逄东,郭建国. 可编程控制器选型研究[J]. 机械管理开发,2008, 06:183-184 [18] 姚利敏. PLC梯形图编程规则略谈[J].电子制作,2013,06:92-93. [19] SIMATIC S7 S7-1200 可编程控制器系统手册[M].SIEMENS,2015 [20] 胡惠玉. 基于工业以太网实现上位机对远程PLC的监控[J].长春工程学院 学报(自然科学版),2011,02:113-116. [21] 徐晖. 基于PLC的智能温室大棚系统设计[J]. 兰州文理学院学报(自然科学 版),2015,04:41-45. [22] 王君元,李春明. WinCC flexible在人机界面组态中的应用[J].可编程控制器与 工厂自动化,2014,10:97-99. [23] 尹成明. 基于PLC实现与台达触摸屏通讯系统研究[J].黑龙江科技信息,2011, 18:99. 附 录

|

【本文地址】

图4.5 天窗的开启与关闭程序

图4.5 天窗的开启与关闭程序

图4.8 天窗开启控制程序

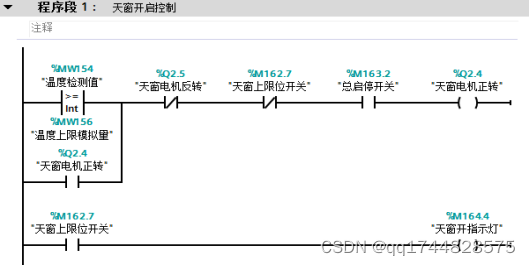

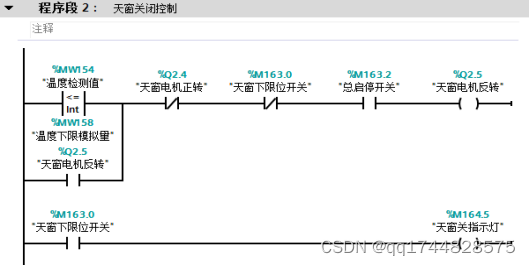

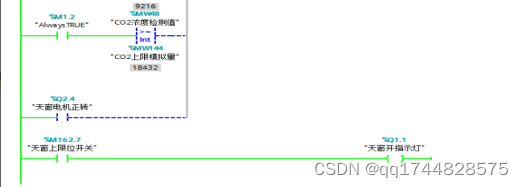

图4.8 天窗开启控制程序  图4.9 天窗关闭控制程序 如图4.8和图4.9所示为天窗开启与关闭的控制程序,可以看到天窗的开启受温度控制,当温度检测值高于系统内设定的温度上限时,天窗电机正转,天窗打开。程序段中的检测值为传感器输入到模拟量扩展模块后转换得到的数据,即送入CPU的值,为了便于比较,故需将设置的上下限转换为类型相同的值,这一步将在后续的循环中断程序块中做详细介绍。 调用自动控制函数后,当温度的检测值高于系统内部设定的上限值时,天窗电机正转,线圈Q2.4得电,常开触点Q2.4闭合,形成自锁,同时与程序段2形成电气互锁。当天窗与天窗上限位开关接触时,天窗电机停止转动,此时天窗全部开启。当温度的检测值低于系统内部设定的下限值时,天窗电机反转,线圈Q2.5得电,常开触点Q1.1闭合,形成自锁,同时与程序段1形成互锁。当天窗与天窗下限位开关接触时,天窗电机停止转动,此时天窗完全闭合。天窗指示灯可以反馈天窗的状态,并在触摸屏界面显示出来,便于工作人员的监测,绿灯表示天窗处于打开状态,红灯表示天窗处于关闭状态。 遮阳板的控制方式与天窗相似,相比较来说,遮阳板的控制方式更为简单,遮阳板的开启关闭仅受光照强度的限制。本文在此不做详细介绍。如图4.10与图4.11为遮阳板开启关闭的控制程序。

图4.9 天窗关闭控制程序 如图4.8和图4.9所示为天窗开启与关闭的控制程序,可以看到天窗的开启受温度控制,当温度检测值高于系统内设定的温度上限时,天窗电机正转,天窗打开。程序段中的检测值为传感器输入到模拟量扩展模块后转换得到的数据,即送入CPU的值,为了便于比较,故需将设置的上下限转换为类型相同的值,这一步将在后续的循环中断程序块中做详细介绍。 调用自动控制函数后,当温度的检测值高于系统内部设定的上限值时,天窗电机正转,线圈Q2.4得电,常开触点Q2.4闭合,形成自锁,同时与程序段2形成电气互锁。当天窗与天窗上限位开关接触时,天窗电机停止转动,此时天窗全部开启。当温度的检测值低于系统内部设定的下限值时,天窗电机反转,线圈Q2.5得电,常开触点Q1.1闭合,形成自锁,同时与程序段1形成互锁。当天窗与天窗下限位开关接触时,天窗电机停止转动,此时天窗完全闭合。天窗指示灯可以反馈天窗的状态,并在触摸屏界面显示出来,便于工作人员的监测,绿灯表示天窗处于打开状态,红灯表示天窗处于关闭状态。 遮阳板的控制方式与天窗相似,相比较来说,遮阳板的控制方式更为简单,遮阳板的开启关闭仅受光照强度的限制。本文在此不做详细介绍。如图4.10与图4.11为遮阳板开启关闭的控制程序。  图4.10 遮阳板自动合上程序

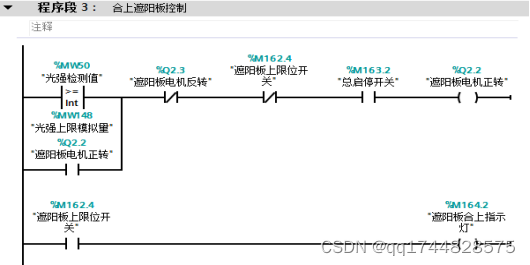

图4.10 遮阳板自动合上程序  图4.11 遮阳板自动打开程序 报警器的开启主要受温度的控制,当温度过高/过低时将会触发报警器发出报警。报警器的控制梯形图如图4.12所示:

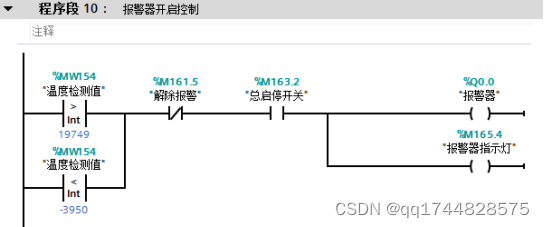

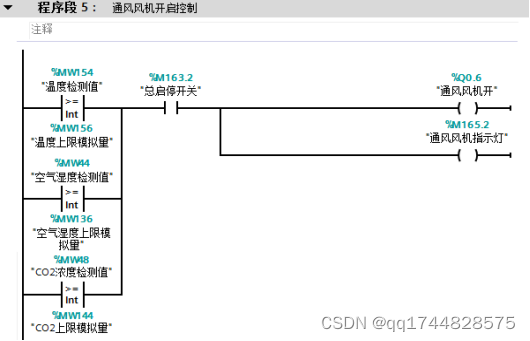

图4.11 遮阳板自动打开程序 报警器的开启主要受温度的控制,当温度过高/过低时将会触发报警器发出报警。报警器的控制梯形图如图4.12所示:  图4.12 报警器控制程序 通风风机的开启主要受温度、空气湿度、CO2浓度的控制。当温度、空气湿度或者CO2浓度的检测值高于系统内相应的设定值时,通风风机将开启,由于PLC的工作方式是循环扫描的方式,当所对应的环境变量值满足设定范围时,通风风机将停止转动。通风风机指示灯将通风风机的工作状态实时反馈到触摸屏界面,便于工作人员的监测,绿灯表示通风风机处于开启状态,红灯表示通风风机处于关闭状态。

图4.12 报警器控制程序 通风风机的开启主要受温度、空气湿度、CO2浓度的控制。当温度、空气湿度或者CO2浓度的检测值高于系统内相应的设定值时,通风风机将开启,由于PLC的工作方式是循环扫描的方式,当所对应的环境变量值满足设定范围时,通风风机将停止转动。通风风机指示灯将通风风机的工作状态实时反馈到触摸屏界面,便于工作人员的监测,绿灯表示通风风机处于开启状态,红灯表示通风风机处于关闭状态。

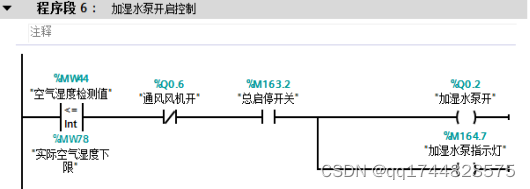

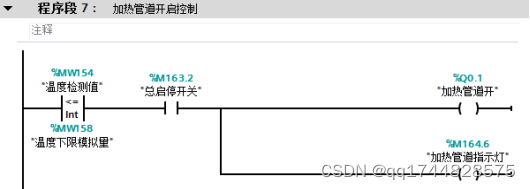

图4.14 加湿水泵自动控制程序 加热管道与灌溉水泵的控制方式类似,当温度值或土壤湿度值低于系统内设定的下限值时,加热管道/灌溉水泵动作,补充温室内的温度或土壤湿度值,如图4.15为加热管道的控制程序。

图4.14 加湿水泵自动控制程序 加热管道与灌溉水泵的控制方式类似,当温度值或土壤湿度值低于系统内设定的下限值时,加热管道/灌溉水泵动作,补充温室内的温度或土壤湿度值,如图4.15为加热管道的控制程序。

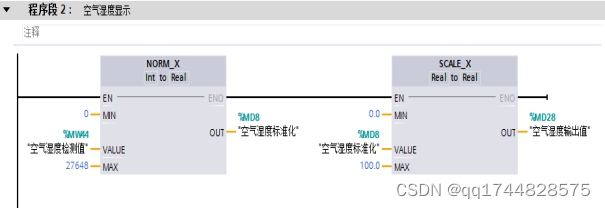

图4.16 空气湿度模/数转换程序 4.7 本章小结 本章对控制程序结构、PLC变量表做了简单介绍,并给出了程序流程图。接下来对主程序MAIN(OB1)、手动控制函数(FC1)、自动控制函数(FC2)和循环中断Cyclic interrupt(OB30)做了详细介绍,对系统的控制程序做出了详细叙述。

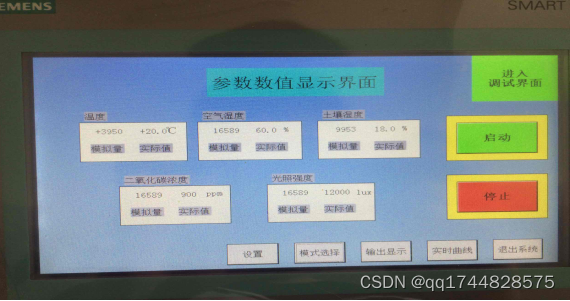

图4.16 空气湿度模/数转换程序 4.7 本章小结 本章对控制程序结构、PLC变量表做了简单介绍,并给出了程序流程图。接下来对主程序MAIN(OB1)、手动控制函数(FC1)、自动控制函数(FC2)和循环中断Cyclic interrupt(OB30)做了详细介绍,对系统的控制程序做出了详细叙述。 图5.1 系统待机界面 5.2.2 参数数值显示界面 如图5.2界面将传感器检测到的温度、空气湿度、土壤湿度、CO2浓度、光照强度的值实时显示在触摸屏界面上。界面中的“启动”和“停止”按钮分别控制温室系统的开启与关闭。点击“设置”按钮,进入参数设置界面。点击“模式选择”按钮,进入控制模式界面。点击“输出显示”按钮,进入输出显示界面。点击“实时曲线”按钮,进入实时曲线1界面。点击“退出系统”按钮,将退出操作系统。

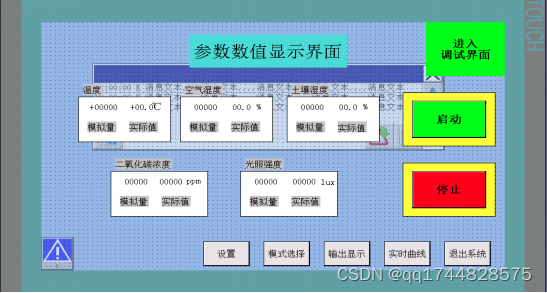

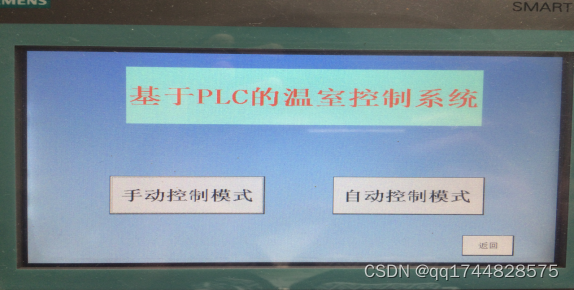

图5.1 系统待机界面 5.2.2 参数数值显示界面 如图5.2界面将传感器检测到的温度、空气湿度、土壤湿度、CO2浓度、光照强度的值实时显示在触摸屏界面上。界面中的“启动”和“停止”按钮分别控制温室系统的开启与关闭。点击“设置”按钮,进入参数设置界面。点击“模式选择”按钮,进入控制模式界面。点击“输出显示”按钮,进入输出显示界面。点击“实时曲线”按钮,进入实时曲线1界面。点击“退出系统”按钮,将退出操作系统。  图5.2 参数数值显示界面 5.2.3 控制模式界面 如图5.3界面中可以选择对温室系统的控制方式:手动控制模式和自动控制模式。按下“手动控制模式”按钮,将弹出用户登录界面,登录后即可对温室系统进行手动操作;按下“自动控制模式”按钮,系统会根据PLC 内部已编制的程序自动运行;按下“返回”按钮,返回参数显示界面。

图5.2 参数数值显示界面 5.2.3 控制模式界面 如图5.3界面中可以选择对温室系统的控制方式:手动控制模式和自动控制模式。按下“手动控制模式”按钮,将弹出用户登录界面,登录后即可对温室系统进行手动操作;按下“自动控制模式”按钮,系统会根据PLC 内部已编制的程序自动运行;按下“返回”按钮,返回参数显示界面。  图5.3 控制模式界面 5.2.4 参数设置界面 如图5.4,在参数显示界面按下“设置”按钮,将会弹出登录窗口,登录后进入参数设置界面,根据温室内种植的花卉品种或季节不同,对温室内各环境变量的上下限重新设置。按下“返回”按钮,返回参数显示界面。

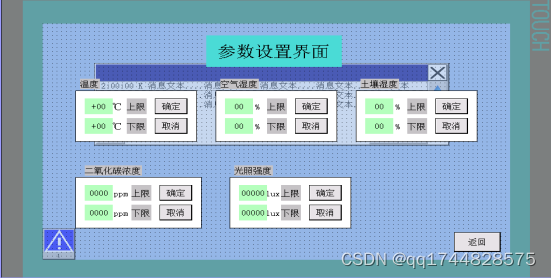

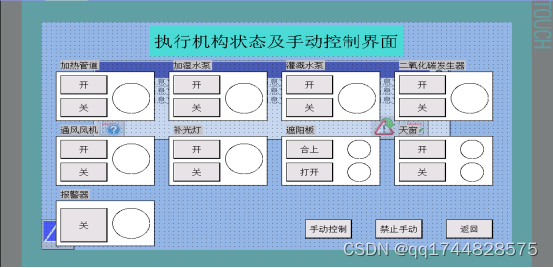

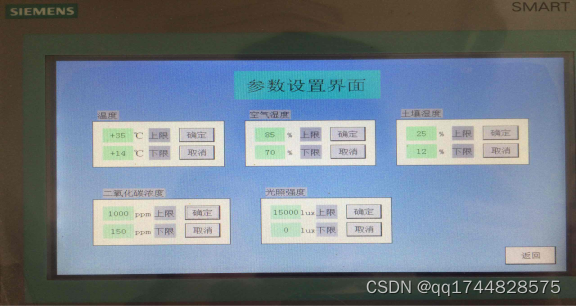

图5.3 控制模式界面 5.2.4 参数设置界面 如图5.4,在参数显示界面按下“设置”按钮,将会弹出登录窗口,登录后进入参数设置界面,根据温室内种植的花卉品种或季节不同,对温室内各环境变量的上下限重新设置。按下“返回”按钮,返回参数显示界面。  图5.4 参数设置界面 5.2.5 执行机构状态及手动控制界面 在手动控制模式下,可以在输出显示界面(如图5.5)直接手动控制各执行机构的开启与关闭,同时此界面可以显示执行机构的运行状态。按下“开”按钮,即可打开相应的执行机构,按下“关”按钮,则该执行机构将关闭。按下“手动控制”按钮,可进行用户登录;按下“禁止手动”按钮后,退出用户登录。按下“返回”按钮,返回参数数值显示界面。

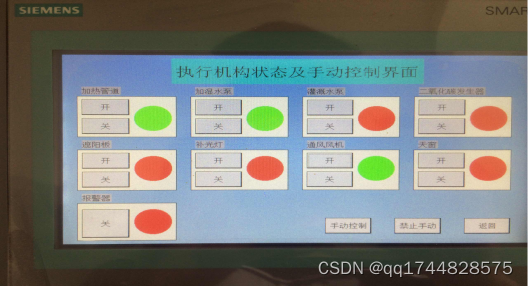

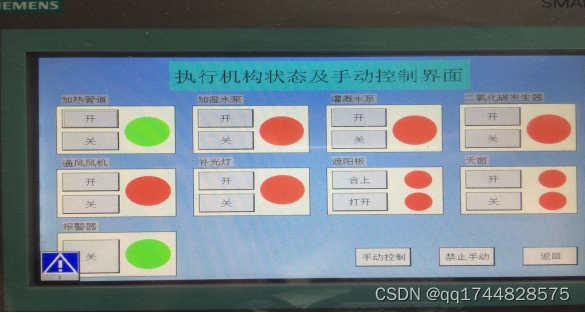

图5.4 参数设置界面 5.2.5 执行机构状态及手动控制界面 在手动控制模式下,可以在输出显示界面(如图5.5)直接手动控制各执行机构的开启与关闭,同时此界面可以显示执行机构的运行状态。按下“开”按钮,即可打开相应的执行机构,按下“关”按钮,则该执行机构将关闭。按下“手动控制”按钮,可进行用户登录;按下“禁止手动”按钮后,退出用户登录。按下“返回”按钮,返回参数数值显示界面。  图5.5 执行机构状态及手动控制界面 5.2.6 实时曲线显示界面1 在参数显示界面点击“实时曲线”按钮,可进入实时曲线1显示界面(如图5.6),该界面显示温度、空气湿度、土壤湿度三个环境变量的实时趋势。按下“下一屏”按钮,可以进入实时曲线显示界面2。点击“返回”按钮,返回参数数值显示界面。

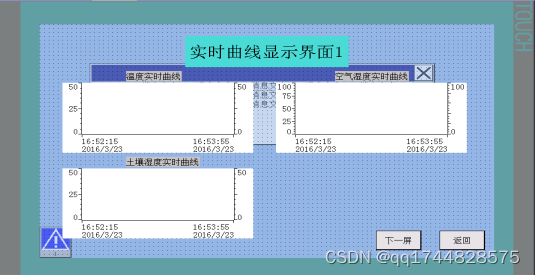

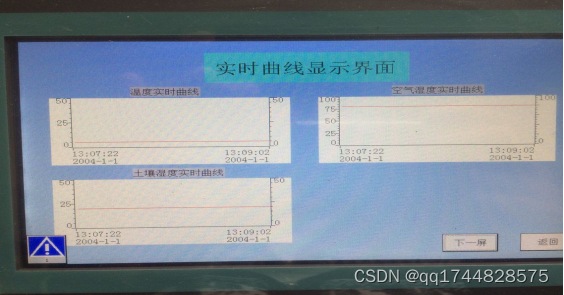

图5.5 执行机构状态及手动控制界面 5.2.6 实时曲线显示界面1 在参数显示界面点击“实时曲线”按钮,可进入实时曲线1显示界面(如图5.6),该界面显示温度、空气湿度、土壤湿度三个环境变量的实时趋势。按下“下一屏”按钮,可以进入实时曲线显示界面2。点击“返回”按钮,返回参数数值显示界面。  图5.6 实时曲线显示界面1 5.2.7 实时曲线显示界面2 在实时曲线显示界面1中,按下“下一屏”按钮即可进入实时曲线2界面(如图5.7)。该界面显示二氧化碳浓度和光照强度两个环境变量的实时趋势。点击“上一屏”按钮,返回实时曲线显示界面1,点击“返回”按钮,返回参数数值显示界面。

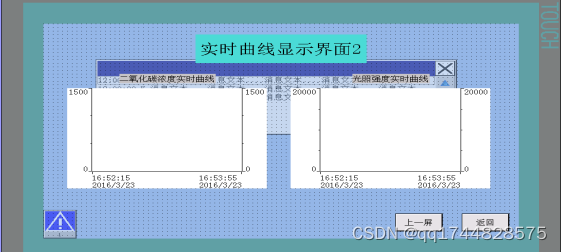

图5.6 实时曲线显示界面1 5.2.7 实时曲线显示界面2 在实时曲线显示界面1中,按下“下一屏”按钮即可进入实时曲线2界面(如图5.7)。该界面显示二氧化碳浓度和光照强度两个环境变量的实时趋势。点击“上一屏”按钮,返回实时曲线显示界面1,点击“返回”按钮,返回参数数值显示界面。  图5.7 实时曲线显示界面2 5.2.8 报警界面 如图5.8所示,报警窗口与报警指示器需在模板界面进行组态,当温度、CO2浓度值出现异常时,报警窗口弹出,报警指示器显示报警数量,点击报警指示器可隐藏与显示报警窗口。

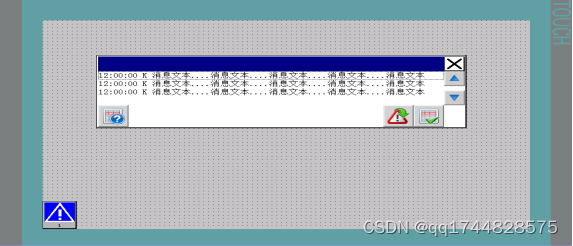

图5.7 实时曲线显示界面2 5.2.8 报警界面 如图5.8所示,报警窗口与报警指示器需在模板界面进行组态,当温度、CO2浓度值出现异常时,报警窗口弹出,报警指示器显示报警数量,点击报警指示器可隐藏与显示报警窗口。  图5.8 报警窗口 5.3 本章小结 本章主要介绍了触摸屏组态界面的构成及其所具备的功能,对各个界面的操作方法也做了简单的介绍。

图5.8 报警窗口 5.3 本章小结 本章主要介绍了触摸屏组态界面的构成及其所具备的功能,对各个界面的操作方法也做了简单的介绍。

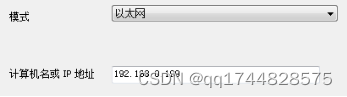

图6.4 子网与IP 设置完成后,将组态画面与PLC程序下载到设备即可。 6.2 下载步骤 分别在WinCC flexible 2008和TIA Portal V13中通讯设置完成后,即可将组态画面与PLC程序下载到设备中。 6.2.1 组态画面的下载 在WinCC flexible 2008中,点击菜单栏中的下载按钮,在弹出窗口(如图6.5)中的模式项选择“以太网”,IP地址设置为192.168.0.199。点击“传送”按钮后,开始下载。下方状态栏显示“传送完成”后,即表示组态画面下载完成。

图6.4 子网与IP 设置完成后,将组态画面与PLC程序下载到设备即可。 6.2 下载步骤 分别在WinCC flexible 2008和TIA Portal V13中通讯设置完成后,即可将组态画面与PLC程序下载到设备中。 6.2.1 组态画面的下载 在WinCC flexible 2008中,点击菜单栏中的下载按钮,在弹出窗口(如图6.5)中的模式项选择“以太网”,IP地址设置为192.168.0.199。点击“传送”按钮后,开始下载。下方状态栏显示“传送完成”后,即表示组态画面下载完成。

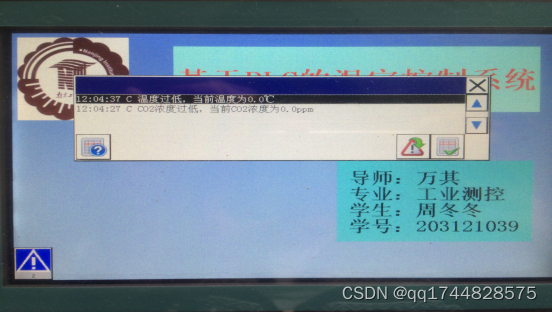

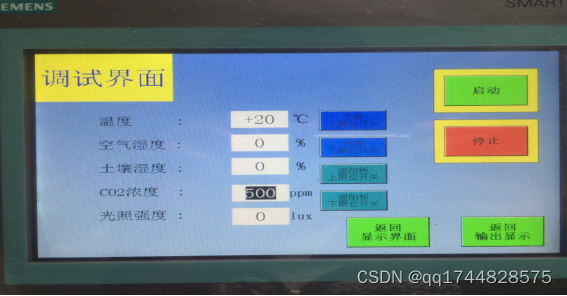

图6.7 待机界面 点击报警指示器,将报警窗口隐藏,并点击画面空白处,进入参数数值显示界面(图6.8)。在系统实际运行时,参数显示界面将实时显示各传感器检测到的环境变量值。点击画面右上角“进入调试界面”,画面跳转到调试界面(图6.9),在调试画面中,我们分别设置温度、空气湿度、土壤湿度、CO2浓度和光照强度值。按下“返回显示界面”按钮,观察各环境变量的显示情况。将温度值设置为20℃,可以看到报警指示器显示的数量变为1,点击报警指示器后,可以看到温度报警离开。再将CO2浓度值改为500ppm,可以看到报警指示器与报警窗口同时消失。点击“退出系统”按钮,将退出操作系统。

图6.7 待机界面 点击报警指示器,将报警窗口隐藏,并点击画面空白处,进入参数数值显示界面(图6.8)。在系统实际运行时,参数显示界面将实时显示各传感器检测到的环境变量值。点击画面右上角“进入调试界面”,画面跳转到调试界面(图6.9),在调试画面中,我们分别设置温度、空气湿度、土壤湿度、CO2浓度和光照强度值。按下“返回显示界面”按钮,观察各环境变量的显示情况。将温度值设置为20℃,可以看到报警指示器显示的数量变为1,点击报警指示器后,可以看到温度报警离开。再将CO2浓度值改为500ppm,可以看到报警指示器与报警窗口同时消失。点击“退出系统”按钮,将退出操作系统。  图6.8 参数数值显示界面

图6.8 参数数值显示界面  图6.9 系统调试界面 点击参数数值显示界面下的“设置”按钮,弹出用户登录窗口,输入用户名:zhou,密码123,画面跳转到参数设置界面(图6.10),用户可以根据不同需求,设置温室内部环境变量的上下限。输入数值后,单击“确定”按钮,设置成功,单击“取消”按钮,取消设置。点击右下角“返回”按钮,返回参数显示界面。

图6.9 系统调试界面 点击参数数值显示界面下的“设置”按钮,弹出用户登录窗口,输入用户名:zhou,密码123,画面跳转到参数设置界面(图6.10),用户可以根据不同需求,设置温室内部环境变量的上下限。输入数值后,单击“确定”按钮,设置成功,单击“取消”按钮,取消设置。点击右下角“返回”按钮,返回参数显示界面。  图6.10 参数设置界面

图6.10 参数设置界面  图6.11 控制模式选择界面 点击参数数值显示界面下的“模式选择”按钮,进入控制模式界面(图6.11)。该界面下,可以对温室系统的控制方式进行选择,若选择手动控制模式,按下“手动控制模式”后,需要进行用户登录,登录后,返回参数数值显示界面,按下“启动”按钮,即可对温室内的执行机构进行手动控制操作。若选择自动控制模式,则无需登录,按下“自动控制模式”后,返回参数数值显示界面,按下“启动”按钮,系统会根据内部设定的程序,自动调节执行机构的开启与关闭,以维持温室内的环境变量值在理想范围之内。 接下来我们首先对手动控制模式进行调试分析。在控制模式界面选择“手动控制模式”后,按下“启动”按钮,进入手动控制模式,工作人员即可对执行机构进行手动操作。点击参数数值显示界面下的“输出显示”按钮,进入执行机构状态及手动控制界面(图6.12),点击“开”、“关”,可直接控制对应执行机构的开启与关闭,同时,此界面可以实时显示各执行机构的运行状态,开启状态下亮绿灯,关闭状态下亮红灯。按下“手动控制”按钮,可进行用户登录;按下“禁止手动”按钮后,退出登录;点击右下角“返回”按钮,可返回上一个操作界面。

图6.11 控制模式选择界面 点击参数数值显示界面下的“模式选择”按钮,进入控制模式界面(图6.11)。该界面下,可以对温室系统的控制方式进行选择,若选择手动控制模式,按下“手动控制模式”后,需要进行用户登录,登录后,返回参数数值显示界面,按下“启动”按钮,即可对温室内的执行机构进行手动控制操作。若选择自动控制模式,则无需登录,按下“自动控制模式”后,返回参数数值显示界面,按下“启动”按钮,系统会根据内部设定的程序,自动调节执行机构的开启与关闭,以维持温室内的环境变量值在理想范围之内。 接下来我们首先对手动控制模式进行调试分析。在控制模式界面选择“手动控制模式”后,按下“启动”按钮,进入手动控制模式,工作人员即可对执行机构进行手动操作。点击参数数值显示界面下的“输出显示”按钮,进入执行机构状态及手动控制界面(图6.12),点击“开”、“关”,可直接控制对应执行机构的开启与关闭,同时,此界面可以实时显示各执行机构的运行状态,开启状态下亮绿灯,关闭状态下亮红灯。按下“手动控制”按钮,可进行用户登录;按下“禁止手动”按钮后,退出登录;点击右下角“返回”按钮,可返回上一个操作界面。  图6.12 执行机构状态及手动控制界面 手动控制模式与自动控制模式的切换过程如下:我们当前处于手动控制模式,若要切换自动控制模式,我们需要先按下参数数值显示界面的“停止”按钮,这样做为了防止操作不当导致执行机构故障,故必须在各执行机构均停止动作的情况下,才可以进行控制模式的切换,然后在模式选择界面按下“自动控制模式”按钮,切换到自动控制模式,按下“启动”按钮后,自动控制模式开启。若要切换回手动控制模式,同理,需先按下“停止”按钮,然后选择“手动控制模式”,点击“启动”后,即可切换回手动控制模式。 自动控制模式下,首先进入参数设置界面进行环境变量上下限设置。温度上下限设置为35℃和14℃,空气湿度上下限设置为85%和70%, 土壤湿度上下限设置为25%和12%,二氧化碳浓度上下限设置为1000ppm和150ppm,光照强度上下限设置为15000Lux和0Lux。数据输入完成后,点击“确定”按钮,将数据赋值到PLC程序内部,若数据输入错误,点击“取消”按钮,重新设置相应变量的上下限。 设置完成后,进入系统调试界面,设置温度值为40℃,其余各环境变量值设置在正常范围之内。进入执行机构状态及手动强制界面,我们可以看到此时通风风机与报警器指示灯亮绿灯(图6.13),表示此时通风风机处于开启状态,并且报警器发出声光报警。同时,天窗此时也处于开启状态,由于天窗指示灯由天窗上限位开关与下限位开关控制,在调试过程中只能使用按钮代替,在调试界面组态了天窗上限位按钮与下限位按钮,可在TIA Portal V13界面,监控天窗指示灯的状态,如图6.14所示。在此时处于开启天窗状态,当天窗与上限位开关接触时,天窗现在开启最大,同时天窗开指示灯亮绿灯。在调试过程中,表现为按下上限位开关,天窗开指示灯亮绿灯,释放上限位开关,天窗开指示灯变红灯。

图6.12 执行机构状态及手动控制界面 手动控制模式与自动控制模式的切换过程如下:我们当前处于手动控制模式,若要切换自动控制模式,我们需要先按下参数数值显示界面的“停止”按钮,这样做为了防止操作不当导致执行机构故障,故必须在各执行机构均停止动作的情况下,才可以进行控制模式的切换,然后在模式选择界面按下“自动控制模式”按钮,切换到自动控制模式,按下“启动”按钮后,自动控制模式开启。若要切换回手动控制模式,同理,需先按下“停止”按钮,然后选择“手动控制模式”,点击“启动”后,即可切换回手动控制模式。 自动控制模式下,首先进入参数设置界面进行环境变量上下限设置。温度上下限设置为35℃和14℃,空气湿度上下限设置为85%和70%, 土壤湿度上下限设置为25%和12%,二氧化碳浓度上下限设置为1000ppm和150ppm,光照强度上下限设置为15000Lux和0Lux。数据输入完成后,点击“确定”按钮,将数据赋值到PLC程序内部,若数据输入错误,点击“取消”按钮,重新设置相应变量的上下限。 设置完成后,进入系统调试界面,设置温度值为40℃,其余各环境变量值设置在正常范围之内。进入执行机构状态及手动强制界面,我们可以看到此时通风风机与报警器指示灯亮绿灯(图6.13),表示此时通风风机处于开启状态,并且报警器发出声光报警。同时,天窗此时也处于开启状态,由于天窗指示灯由天窗上限位开关与下限位开关控制,在调试过程中只能使用按钮代替,在调试界面组态了天窗上限位按钮与下限位按钮,可在TIA Portal V13界面,监控天窗指示灯的状态,如图6.14所示。在此时处于开启天窗状态,当天窗与上限位开关接触时,天窗现在开启最大,同时天窗开指示灯亮绿灯。在调试过程中,表现为按下上限位开关,天窗开指示灯亮绿灯,释放上限位开关,天窗开指示灯变红灯。  图6.13 执行机构状态图

图6.13 执行机构状态图  图6.14 天窗开启的监视视图 若将温度值设置为45℃,我们可以看到,操作界面弹出报警窗口,显示“温度过高,当前温度为45.0℃”,点击“信息文本”按钮,显示“请检查加热管道及通风风机的工作状态”。此时工作人员可以根据提示,检查相应执行机构是否正常工作。同时工作人员可以将控制模式切换到手动控制模式,人工对温室内的环境变量进行调控。 将温度设置为5℃,在执行机构状态及手动控制界面,我们可以看到,此时加热管道指示灯为绿灯,表示加热管道已开启。同时我们可以在参数数值显示界面观察温室内部各环境变量值的实时数据。在实时曲线界面可以观察温室内部环境变量的走势(图6.15)。再将温度值设置为25℃,则通风风机与天窗处于关闭状态。

图6.14 天窗开启的监视视图 若将温度值设置为45℃,我们可以看到,操作界面弹出报警窗口,显示“温度过高,当前温度为45.0℃”,点击“信息文本”按钮,显示“请检查加热管道及通风风机的工作状态”。此时工作人员可以根据提示,检查相应执行机构是否正常工作。同时工作人员可以将控制模式切换到手动控制模式,人工对温室内的环境变量进行调控。 将温度设置为5℃,在执行机构状态及手动控制界面,我们可以看到,此时加热管道指示灯为绿灯,表示加热管道已开启。同时我们可以在参数数值显示界面观察温室内部各环境变量值的实时数据。在实时曲线界面可以观察温室内部环境变量的走势(图6.15)。再将温度值设置为25℃,则通风风机与天窗处于关闭状态。  图6.15 实时曲线显示界面 自动控制模式下,其余环境变量的控制方式与温度控制相仿,在此不做详细介绍。 6.4 本章小结 本章主要叙述了系统调试过程,首先介绍了Smart 700IE触摸屏与S7-1200 PLC之间的通讯设置,需要在WinCC flexible2008组态软件与TIA Portal V13软件界面分别设置。其次介绍了触摸屏组态画面与PLC程序的下载步骤。最后重点介绍了本次设计的系统操作流程,及系统所能实现的功能。

图6.15 实时曲线显示界面 自动控制模式下,其余环境变量的控制方式与温度控制相仿,在此不做详细介绍。 6.4 本章小结 本章主要叙述了系统调试过程,首先介绍了Smart 700IE触摸屏与S7-1200 PLC之间的通讯设置,需要在WinCC flexible2008组态软件与TIA Portal V13软件界面分别设置。其次介绍了触摸屏组态画面与PLC程序的下载步骤。最后重点介绍了本次设计的系统操作流程,及系统所能实现的功能。