压铸机参数特性和应用第一篇:压铸设备参数以及压铸工艺参数的基本要求 |

您所在的位置:网站首页 › 注塑机的性能参数有哪些 › 压铸机参数特性和应用第一篇:压铸设备参数以及压铸工艺参数的基本要求 |

压铸机参数特性和应用第一篇:压铸设备参数以及压铸工艺参数的基本要求

|

2) 技术性能参数(可变) A)合型力:即顿位 油缸推力--由曲肘扩大了20倍,三点一线。可调预紧力来确定锁紧力大小,会受模具温度变化而变。方式有手动或自动控制调整。(注开型力一般不进入参数范围 )

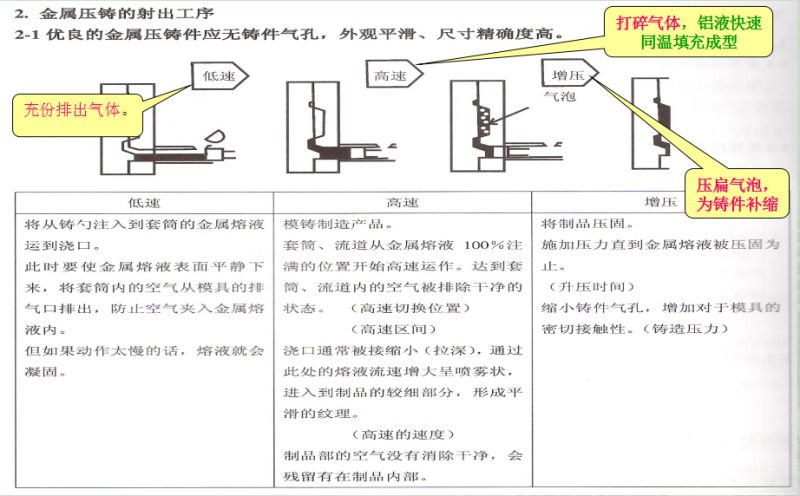

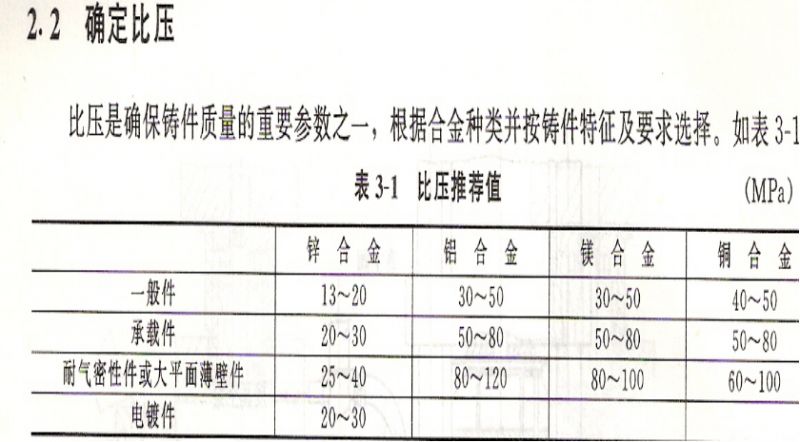

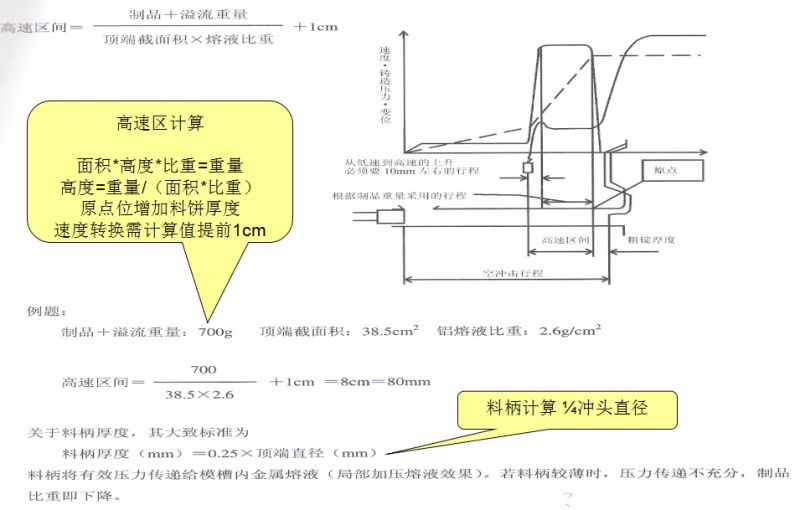

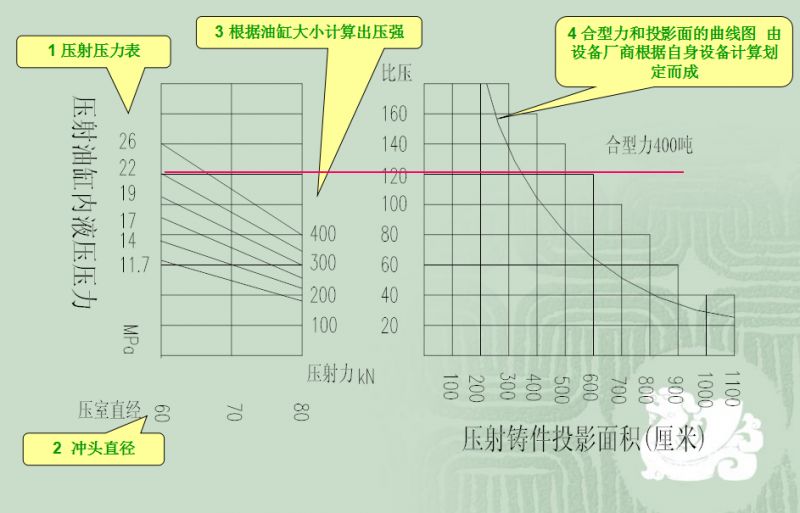

B)合型速度,生产中为加快效率,合型需快速进行,防合型启动和高速锁模对模具型腔产生接触冲击,故采用了慢-快-慢的速度方式。 C)开型时防起始偏快,浇口跟出不及时而拉坏浇口造成产品变型,及防回程冲击 故开型也采用了慢-快-慢的速度方式。 D)低压合型,为防铝件未取出再合型时压坏模具,通常合型采用低压合型方式,使模具分型面未接触前合型油缸是低压推动。一般压力为1/4工作压力。也有采用差动方式来实行。 例低压合型压力 合型力250旽/20=12.5顿(油缸压力,未扩力),通常低压取系统压力的1/4=3.1顿。 4 顶出部分参数和方式 顶出力: 铸件型腔顶出 通常顶出力是合型力的1/20,大部分设备是不考虑调节 。 顶出速度:压力系统采用比例阀控制的能进行调节, 顶出行程:长对深型腔有利,但受到曲肘限制。 5 压射系统主要参数 1)压室位置--偏心和固定,欧州为三位,日本一位 模具应安装在大杠的中间位, 2)冲头推出距离-- 定模厚度。能进行安装定模中子, 3)最大压射力--压射力是指增压后的压力,由系统压力,压射活塞面积和增压比决定,同顿位压射力会不同,通常与合型力比为10:1 。 4)最大压射高速-- 过模具浇口后高速填充(压射速度的概念,是设备空运行)速度快 填充压力要高, 5)增压比— 改变增压比就可加大压射力,但增压是二次压力,如薄型浇口就不能得到理想效果。增压比不易大。一般取2:1左右 6)建压时间--可调,增压时间要短,不能提前 增压压力在凝固前到达。 二 压铸工艺参数的基本要求 1 压铸的基本工艺理念

示意图 特点: 速度快、易形成自动化大批量生产.成本低、重复性好、表面成型好。 质量允许标准为合格率 缺点: 品质局限性,内质一般。从比重关系分析---比重降低了 2 铸造压力选用

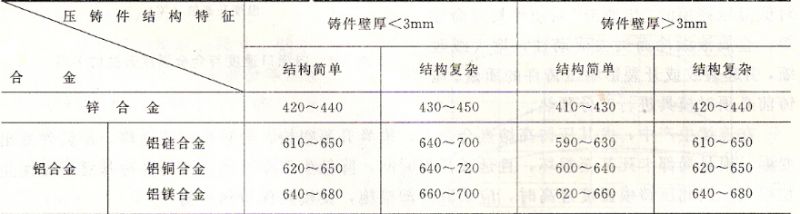

3 铝液温度选定 合金浇注温度是指金属液自压室进入型腔的平均温度, 因测量不便,通常用保温炉内的温度表示,一般高于合金液相线20~30C。浇注前对压室、冲头及浇勺应充分预热。 压铸过程中金属的流动性主要取决于温度、压力和填充速度,较低的浇注温度使压铸件凝固收缩较小,不易产生缩松和缩孔,减轻合金的粘模,延长压铸模寿命。但对含硅量高的铝合金,硅将大量析出以游离状态存在于压铸件内,使加工性变坏。- -般含硅量高的铝合金,薄壁、形状复杂的压铸件和热容量大、散热快的模具,浇注温度应适当提高。

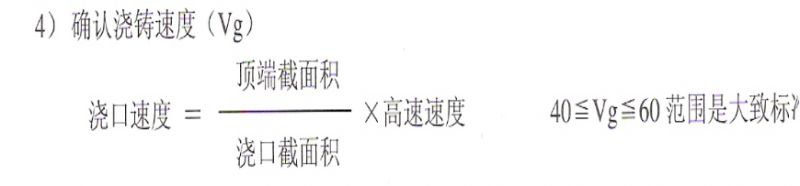

表4-7 各种合金的浇注温度 ( C) 4 浇口速度计算 所需的内浇口速度 (进入模具的流速) 顶端截面积 (冲头截面积) 浇口截面积 (浇道总面积) 高速速度 (实测的压射高速速度)

在此点上 填充压力要高。否实测压力会下降(压射力要大)要考虑浇口面积和排气面积关系。 5 高速区和料饼采用

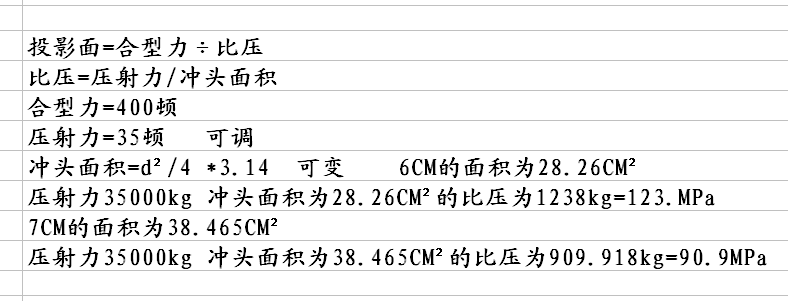

6 比压和冲头的关系

7 铸件投影面计算

投影面=合型力400000kg/比压1238kg=323.1cm² 400顿·压铸机最高压力下压铸件投影面 8 压射减速的调整要求 为防对模具冲击、压铸产生飞边。在快速近到填充结束前压射进行减速。重量加速度关系,没减速压射力瞬间会对模具型腔的冲击。减速以调节位置为要点,到位置后发讯关闭相应阀门,有电控比例方式,(东洋机)和机械控制方式(宇部机型)过早的减速影响填充效果,背压的释放。过晚没减速效果,产生飞料。有压射过程曲线设备的可通过曲线位置观察调整。 9 各时间参数 1)冷却时间: 铸件在型腔中冷却凝固,时间长尺寸稳定,过长效能降低,易产生包缩力,顶出困难,时间短浇口易爆。 2)顶出时间: 延时顶出变型小,延时顶回便于顶针冷却和喷涂料 3)压回时间: 让冲头有足够的冷却,退回时不易拉坏料缸。 4)快压射时间:快压射完成后关闭储能器,跟出产品时没有冲击 5)增压时间: 增压完成关闭储能器,跟出产品时没有冲击 10 工艺参数的形成 1)模具参数表,在设计模具时确定的参数做成一个计算表可以自动生成一定的工艺参数。铸造压力、快速度距离、内浇口速度 冲头大小等等。付带模流图和浇口位置、排气位置理论解释。 2)生成工艺参数,是根据产品特性以理论数据在其工步工序上,在可选的设备参数内以数和量的值进行设定和试行,并将不断调整和优化。使产品尽量确保在最佳质量状态下完成。 (压铸产品的特定性,因模具、温度、铝液、涂料、设备等不可完全的确定性), 3)在合格和理想的产品加工稳定后,取之应用的参数值,给于记录,组成标准的工艺参数。以便批量和再次生产时指导和应用于生产。返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |