大飞机有多难?看波音777X客机复合材料机翼制造 |

您所在的位置:网站首页 › 波音777内部结构图片 › 大飞机有多难?看波音777X客机复合材料机翼制造 |

大飞机有多难?看波音777X客机复合材料机翼制造

|

波音公司位于埃弗雷特的复合材料机翼生产中心(CWC) 制造翼梁时,使用两台自动纤维铺放机铺设胶带(一台用于前梁,一台用于后梁)。铺放机上设置有自动龙门架,通过龙门架抬起机头,并沿着翼梁的长度方向往复运行铺放碳纤维。 自动龙门架可以放下一端的铺放机机头,在两分钟内抬起另一端机头恢复工作。自动铺放机的机头有16根主轴,每根主轴一次可以放出0.5英寸(12.7mm)的碳纤维胶带,使得一台自动铺放机一次可以铺设8英寸(203.2mm)的胶带,而每根翼梁至少需要铺放100层这样的胶带。

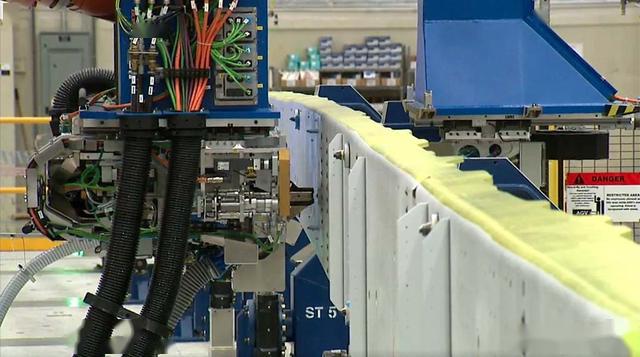

波音CWC正在制造长32米的碳纤维复合翼梁,是迄今为止最大的复合材料机翼部件 铺设过程中,碳纤维胶带是沿个方向铺设的,比如说沿翼梁长度方向的0°、-45°、45°、90°等不同方向铺设胶带,以保证翼梁在各方向上的强度特性。波音公司目前使用美国ElectroImpact公司提供的自动纤维铺放机,并且是该公司最新型号产品,能够在外形轮廓相当复杂的部件上铺设12mm的碳纤维胶带,目前来说还没有其他厂家的同类设备,在铺设速度和性能上可以到达ElectroImpact公司的水平。此外,该公司已经开始研制下一代自动纤维铺放机,预计能够为波音和空客的未来客机制造提供服务。

美国ElectroImpact公司自动纤维铺放机的机头和上部龙门架 热压罐固化处理 在机翼翼梁铺设完碳纤维胶带之后,会在翼梁上添加一层玻璃纤维,然后通过自动导引运输车(AGV)将翼梁组件通过工厂中的交叉通道转运至热压罐前。此时,自动坡道开始降低,以便AGV车可以将翼梁组件输送到热压罐内。然后,AGV车退出,坡道抬升,并将热压罐门关闭并锁紧,开始碳纤维翼梁的循环固化过程。

转运机身的自动导引运输车AGV示意 大多数碳纤维零部件固化的方法,都是在350℃(662℉)左右的温度条件下进行,根据零件结构、尺寸的不同,需要4-10小时的不同固化时间。除了高温以外,还需要向零部件加压,将零部件覆上特制的真空袋,用以向零件施加附加压力并保护层压板免受热压罐内气体的侵害。其实,热压罐处理是固化热固性碳纤维预浸料的常用办法,涉及化学和机械过程。化学方面,通过加热引发交联反应使其形成刚性基体;机械方面,通过加压去除残留的空气和挥发物,固结各层纤维。总之,通过这一工序让碳纤维零件固化形成坚固的层压板结构。其实,热压罐工序涉及一整套系统,包括增压、制氮、加热、降噪系统等,因此购买回热压罐设备后还需要在厂房内建设各种辅助设施。波音复合机翼生产中心安装有三台热压罐,每台长36米、直径8.5米,足够仿制目前各种型号飞机的复合材料部件,甚至可以容纳波音737级别的飞机机身。

波音复合材料机翼生产中心准备安装的36米长热压罐罐体 固化结束后,打开热压罐门并降低坡道,AGV运输车进入罐内抬起机翼翼梁,将其转运回工厂过道。此时,通过设备把真空袋移除,从模具中取出零件。此后使用吊车将零件吊起以便进行无损检测,超声波探伤机器人在零件表面喷水并发射信号,检查碳纤维材料内部是否存在缺陷。然后,起重机将把部件吊运至自控机加设备上进行修整和钻孔,加工完毕后清洗并进行二次无损测试,以确保加工过程中没有造成翼梁内部分层。检查完毕后,将对翼梁进行涂漆作业。

复合材料部件“真空袋-热压罐”固化处理工艺示意,右侧为未放入罐体前,在零件表面包裹真空袋 制造机翼面板 波音复合机翼生产中心制造的机翼面板中,有两个基本部件“蒙皮和桁条”。就像上文所述的翼梁生产一样,这些部件是在无尘室中制造的,用于生产它们的炭纤维复合增强材料与翼梁材料分开放置,并且以不同的方式进行铺设。蒙皮也是由自动纤维铺放机制成的,该机器由龙门架控制,在工件表面铺设100层的胶带(厚38.5mm)。波音员工介绍道:“它看起来很硬,但实际上非常柔软。毫不夸张的说,如果你尝试抬起它的一个边角,那么整张蒙皮就会像水面一样荡起涟漪。”

在复合机翼生产中心,波音员工在固化前检查777X机翼面板的碳纤维层 与层压制造复合材料翼梁的多主轴铺放机不同,用于铺放蒙皮纤维胶带的设备装有卷轴系统。卷轴系统可以很好地实现机翼面板所需的弧度渐变轮廓,而多主轴则可以更好地获得翼梁所需的U型轮廓。桁条是沿面板长度方向为其提供刚度的结构部件,L形剖面结构的桁条将会与面板拼合起来。波音777X的机翼一共86根桁条,分布在左右两侧机翼的上下面板中(四块机翼面板的桁条数分别为两组23根、两组20根),每根桁条长约32.9米。

一名员工从制造777X碳纤维翼梁的自动纤维放置机中,取出用完碳纤维材料筒 桁条成型后会被直接送入热压罐内进行固化处理,然后进行修型处理和无损检测。合格的(硬化后)的桁条将会与柔软的(未固化)蒙皮组装成面板组件,并被再次送入热压罐。在热压罐中,柔软的蒙皮会与坚硬的桁条粘合在一起,形成完整的机翼面板,这一过程被称为“共胶接”(co-bonding,一种复合材料整体成型技术)。

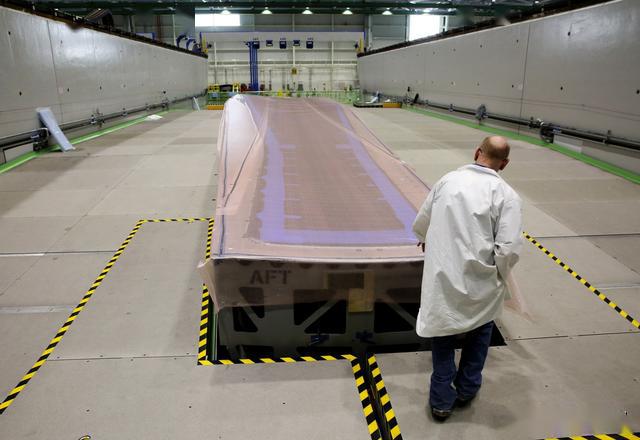

波音777X复合材料机翼面板(左翼下部)蒙皮,被放置于热压罐中即将进行固化处理 固化处理后,将成品机翼面板从模具中移出。使用起吊设备把面板抬起,并将其旋转到垂直位置以便进行无损检测。在清洗和涂漆之前,会对面板组件再次进行修型、钻孔和检查,并安装支架和固定夹具。

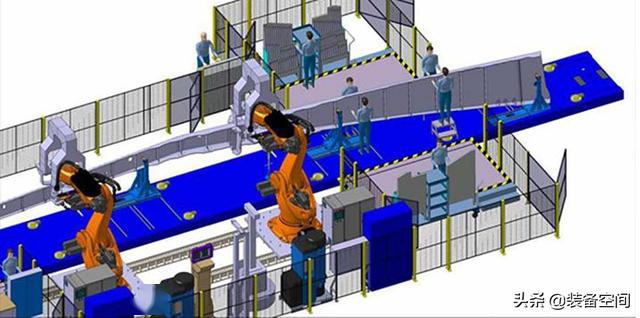

复合材料机翼生产中心的机翼部件无损检测机器人,用以检查复合材料部件内部缺陷 机翼组装 在波音复合机翼生产中心完成机翼面板的制造工作后,这些部件将通过埃弗雷特基地发送到波音777客机总装大楼,把面板和翼梁装配一起。在此之前,它们先被转移至4002号楼的独立设施内分别进行子装配工作。在这里,各部件将安装紧固件、加强筋和辐条。大部分工作都是通过西班牙MTorres公司提供的设备进行自动化安装,但是结构更复杂、精密的小部件装配(例如小齿轮)将会手动装配。这些工作完成后,翼梁、面板等部件将被移至总装大楼,与来自圣路易斯工厂的机翼前缘、后缘、翼肋和折叠翼汇合在一起,进行机翼总装。

西班牙MTorres公司提供的自动化机翼组装线示意图 一般来说,波音公司其他机型的机翼部件会以垂直状态进行装配,装配人员会先将翼肋连接到两根翼梁上,样子看起来有点像不规则的梯子,翼肋就是梯子的台阶。但是,波音777X的翼梁和翼肋将在水平装配线上进行,对翼梁/肋组件进行钻孔、固定和密封之后,开始安装上面板和下面板,然后再进行下一步的钻孔、固定和密封。把机翼连接到机身之前,会进行前缘、后缘面板和机翼油箱内的安装工作,折叠翼会在后期进行安装。

对777X客机复合材料翼梁进行钻孔 自动化与实践工作 借助自动碳纤维铺放机、自动导引运输车和OHME设备,波音复合机翼生产中心的自动化程度令人印象深刻。CWC中心官员称:“这有助于提高效率和符合人机工程学。如果使用手工进行,翼梁上有100层的碳纤维胶带,你能想象要手动剪裁100多个布层并层层压紧吗? 我们在这里所做的事,就是让机器来完成它们所擅长的工作,让员工来完成非其不可的事情。”

波音员工舒尔茨,对复合机翼部件进行人工检查 自动化还有助于提高工厂安全性,比如说波音使用的自动纤维铺放机,工作时处于封闭环境中,不会让任何人通过其工作区域。当它落下或抬起机头时,会经过一个设有两具人员监测传感器的区域,以防有人误入。此外,当铺放机的一个机头不工作时,会自动放入机头插槽内,另外一个机头才会开始工作。

波音777系列客机一侧机翼与机身对接,需要三台液压千斤顶支撑 根据建设项目规划,波音复合机翼生产中心(CWC)在2016年完成了建筑施工和设备安装。2017年,该中心就已经开始实际生产实践,并致力于提高制造工艺成熟度,该中心实践生产了复合材料翼梁、表皮和桁条,然后将零件剖开进行分析,以验证生产的组件是否符合预期。这也是一项耗费大量时间和资金的工作,截至2017年底,CWC已经建造、切割和分析了超过100根机翼桁条。

波音777X客机的碳纤维翼梁 波音公司认为,生产多个零件的测试样品有助于验证制造工艺和过程的合理性。对于飞机部件来说,仅能制造出一次完美成品,但不能确保多次、重复制造此类合格产品的生产,是毫无价值的,这也就是批量化生产的要求。建立这样的生产成熟度很重要,因为波音复合机翼生产中心的所有工作内容都是定制化设计的。CWC员工巴特尔森说:“这些工作流程是全新的并且特定的,所有的工具和设备均旨在制造特定的零件,一切都是独一无二的。”当测试样品生产成熟度得到认可后,复合机翼生产中心才开始第一批零件的正式投产工作。返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |