拓普集团研究报告:平台型汽车零部件的业务复盘和展望 (报告出品方/作者: 国信证券 ,唐旭霞)公司概况:深耕汽配40 载的平台化供应商精准定位多品类赛道的模块化供应商专注笃... |

您所在的位置:网站首页 › 汽车零部件网上采购平台现在怎么样 › 拓普集团研究报告:平台型汽车零部件的业务复盘和展望 (报告出品方/作者: 国信证券 ,唐旭霞)公司概况:深耕汽配40 载的平台化供应商精准定位多品类赛道的模块化供应商专注笃... |

拓普集团研究报告:平台型汽车零部件的业务复盘和展望 (报告出品方/作者: 国信证券 ,唐旭霞)公司概况:深耕汽配40 载的平台化供应商精准定位多品类赛道的模块化供应商专注笃...

|

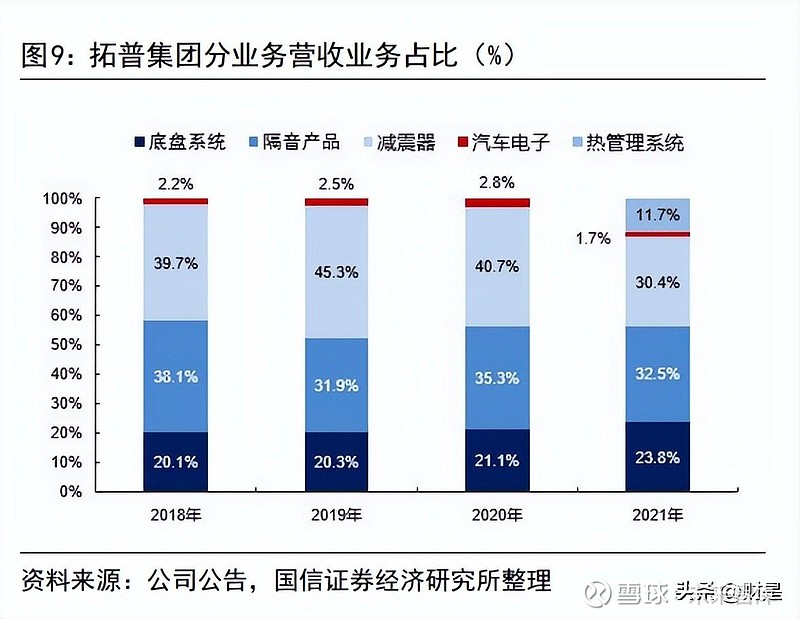

来源:雪球App,作者: 未来智库,(https://xueqiu.com/9508834377/245124648) (报告出品方/作者:国信证券,唐旭霞) 公司概况:深耕汽配40 载的平台化供应商精准定位多品类赛道的模块化供应商 专注笃行近 40 载,国内精准定位多品类赛道的模块化供应商。拓普集团(601689)成立于 1983 年,2015 年于上交所上市,致力于汽车动力底盘系统、饰件系统、智能驾驶控制系统等领域的研发与制造,凭领先的研发技术+制造水平+质量管理+全球供应能力,拓普与国内外多家主机厂建立良好的合作关系,进行多类子系统与汽车的匹配设计,实现同步设计研发。2022 年实现营收约158 亿元,同比+38%,截至 23 年 3 月 21 日,拓普集团市值 611 亿元。 产品阶梯式增收,客户矩阵丰富 “2+3+N”营收结构助力稳固增长。拓普 21 年营收114.4 亿元,同比+75.7%,其中隔音产品(占比 33%)与减震器(占比 30%)为公司基础业务,轻量化底盘(占比 24%)为当下营收最核心的增长来源(同比+97%),热管理业务21 年放量并进入 A 客户,有望成长为与轻量化底盘同样的业务增长点,汽车电子(占比2%)处成长期,后续随定点的释放有望成为中长期增量来源。

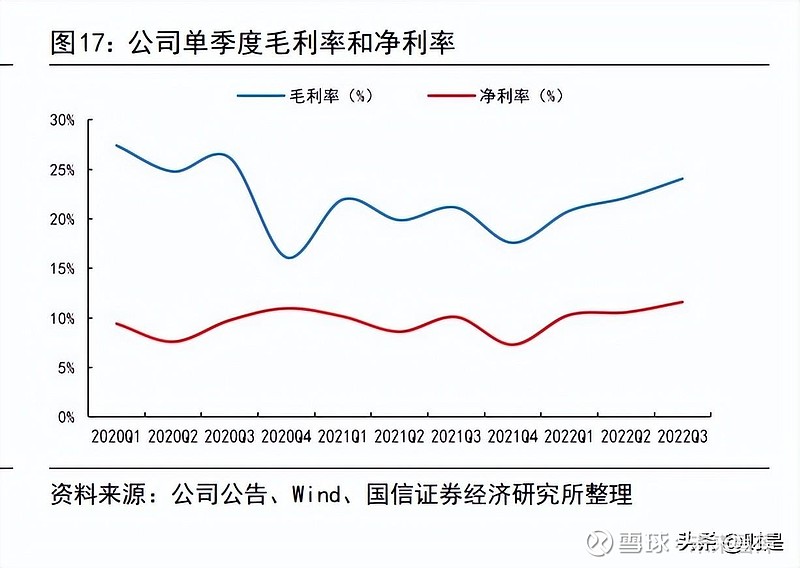

围绕底盘系统打造 8 大品系,机器人执行器业务进展顺利,持续推进平台化建设。公司围绕汽车底盘构筑汽车 NVH 减震系统、内外饰、车身轻量化、智能座舱、热管理系统、底盘系统、空悬系统、智能驾驶系统共8 大业务板块,22 年延展出机器人执行器业务:1)减震器/内外饰:凭平台化优势稳步增长,是公司业绩的稳定支持;2)底盘系统:全球领先的轻量化底盘布局,持续募资扩产夯实优势,建成将形成年产 600 万辆供货能力;3)热管理:为21 年新拓展品类,获得一汽、北美大客户相关车型订单,热泵子零件进展顺利;4)汽车电子业务:电调管柱和IBS 项目进展顺利,陆续获得定点;5)空悬:截至22 年,拓普新增7 个空悬系统正式定点,预计于 23Q3 陆续批量;6)智能座舱:电动尾门、转屏控制器等有望带来新的收入增量;7)一体化压铸:22 年 2 月,7200T 一体化超大压铸后舱量产成功下线;8)机器人执行器:包括电机、电控及减速机构等部件组成,公司样品获得客户认可;平台化、模块化战略推进下,客户单车配套价值量不断增长,目前单车配套金额最高可达 3 万元(2020 年 1.5 万元),且产品线仍具备延展空间。 客户群遍布全球,传统、创新车企与集成商皆有布局。得益于发展战略的有效实施和新型 Tier0.5 级供应链模式的构建,公司市场拓展持续增强,目前主要客户涵盖 1)国内外知名车企:FORD、GM、宝马等;2)智能电动车企:特斯拉、RIVIAN、国内新势力等及华为、小米等科技企业;3)系统集成供应商:佛吉亚、采埃孚等。 客户放量+产线拓展驱动,拓普集团业绩处高速成长通道。拓普2019-2021年收入从53.6 亿元增至 114.6 亿元,CAGR 为 46.3%,归母净利润从4.6 亿元增至10.2亿元,CAGR 为 49.3%。得益于 1)平台化战略推进,轻量化底盘及汽车电子产品线逐步进入收获期并贡献业绩;2)继续推行 T0.5 级模式,不断深化与客户战略合作关系,单车配套金额持续提升;3)前瞻布局产能,满足市场需求,帮助客户解决产能瓶颈,公司营业收入和净利润有望进一步保持快速增加趋势。2022 年预计实现营收154.5-162.5亿元,同比增长 34.8%-41.8%,归母净利润 16.5-17.5 亿元,同比增长62.2%-72.0%,扣非16.0-17.0 亿元,同比增长 65.1%-75.4%。 规模效应释放驱动公司盈利能力不断提升。拓普 2022Q1-Q3 毛利率分别为20.8%、22.1%、24.0%,净利率分别为 10.3%、10.6%、11.6%,受益于1)规模效益兑现;2)铝价有所下行;3)客户持续放量的背景下,盈利能力保持增长:若以收入和利润预计区间中值为基准进行测算,则 22 年净利率 10.7%,同比+1.9pct,22Q4 净利率10.4%,同比+3.1pct。 公司销售/管理/财务费用率较低,费用管控能力强。公司2022 前三季度销售费用率、管理费用率、研发费用率、财务费用率分别为 1.4%、2.7%、4.9%、-0.4%,同比+0.14pct、-0.09pct、+0.37pct、-0.50pct。整体来看,拓普费用管控效果良好。

坚定正向研发的发展战略。拓普在体系建设、人才引进、实验能力等方面持续投入:1)每年研发投入占比保持在约 5%;2)在北美、欧洲、上海、深圳、宁波等地设研发中心,建立起由两百多名硕士、博士组成近2000 人的科研团队;截至22Q3,公司拥有研发技术员工 5930 人,占比 34%;3)设立实验中心,具备材料级、产品级、系统级和整车级试验及验证能力,通过CNAS 的ISO/IEC17025认证,较多汽车厂整车级实验已交由公司完成。依托正向研发能力,有利于公司继续扩展产品线,提升单车配套价值,为客户提供 T0.5 级服务提供保障。 架构为本:股权集中于创始人,三大事业部并驾齐驱股权集中于创始人,保障决策执行力。截至 22Q3,公司前十大股东合计持股69.6%,拓普集团创始人即董事长邬建树通过迈科香港及筑悦投资(迈科香港全资孙公司、一致行动人)共计持有拓普 64.09%股权,为拓普集团实控人。股权高度集中于创始人,利于决策重大抉择顺利执行,是拓普自身战略(平台化、轻量化底盘布局)推进的底层支撑。 管理层平均年龄低于 50 岁,薪酬待遇具吸引力。公司管理层结构稳定,基本都在拓普或子公司有较长期任职经历,高度认同公司价值理念及发展战略;管理层平均年龄 47.6 岁,精力充沛、干劲十足,保障公司长期活力和成长性;另外公司管理层薪酬待遇较为丰厚,2021 年管理层薪酬合计 1556 万元,平均薪酬120万/年。 三大事业部齐头并进保障运作效率。管理架构方面,拓普在1)集团层面采取事业部制管理架构,目前已拥有三大事业部,可有效降低管理压力,聚焦所辖业务,提升运营效率,并形成相对竞争;2)事业部层面采取以销售为龙头的横向扁平化管理模式,确保组织以市场为导向,聚集资源,快速响应;3)业务单元层面采取金字塔式组织机构,严格执行流程标准,提升效率、降低成本。

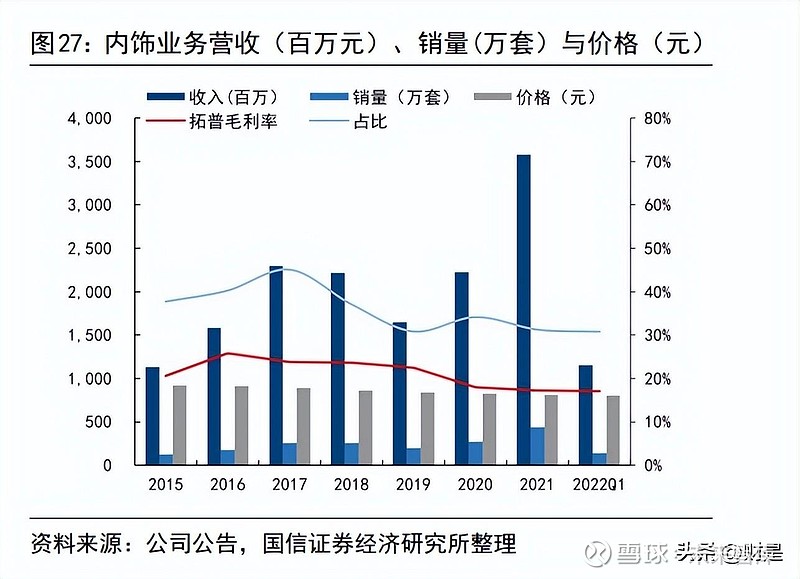

核心:多维产品矩阵保障业绩成长性+确定性,推动拓普实现从“单零部件生产商”向“平台化系统级供应商”重塑与升级。拓普围绕底盘构筑九大品类矩阵(单车配套价值达 3 万元),我们认为依据拓普产品贡献业绩的顺序可以大概分为三大阶段,1)第一阶:减震+内外饰打造成长底座,为拓普后续产品研发提供业绩基础;2)第二阶:轻量化底盘+热管理系统是当下公司业绩最具确定性和成长性保障,是公司业绩增长的核心动力;3)第三阶:基于电控、软件、机械等能力延伸的线控底盘、空悬、智能座舱板块预计 23 年逐渐放量,以及后续机器人业务,有望成为公司的全新增长动能,助力拓普在智能化赛道开辟新路。 第一阶(基础):减震+内饰业务铸就拓普成长基底 减震与内饰产品营收占比 50% 1)减震产品:橡胶减震产品开发阶段的硫化、嵌件前处理、涂胶等工艺基本相同,橡胶配方设计和炼胶工艺对橡胶粘弹特性(决定减震性能)至关重要,因此橡胶配方设计和炼胶工艺较为关键。减震器一般由金属嵌件与橡胶硫化并与其他金属结构件组装而成;拓普减震产品包括动力总成支承、电机减震器、筒减支承、扭转减震器、副车架支承、液压衬套等,22Q1 单套均价460 元。 2)内饰系统(隔音降噪):内饰功能件产品一般均由基材和面料加工而成,主要承担吸音和隔音功能。一般单车需要配两套内饰(1 套舱内饰件、1 套舱外饰件),舱内饰件包括顶棚、主地毯、衣帽架等,舱外饰件包括隔音隔热件、行李箱隔音件等。拓普产品包括顶棚、主地毯、衣帽架、隔音隔热件、行李箱隔音件等隔声降噪产品,以及密封条、装饰条等外饰类产品,22 年Q1 单套平均价格809元。 公司减震与内外饰业务为带来稳定的收益来源,逐渐培育同步研发与系统集成能力,为公司后续品系拓展与 Tier0.5 模式的推动奠定重要基础。汽车NVH减震器与内外饰市场竞争格局相对分散。根据中国汽车工业协会数据显示,2020年公司减震器在国内市场排名第一,在全球市场排名第三。 稳定收益为业务拓展打下基础。截至 22Q1,公司减震器与内外饰板块近5年毛利率的平均值分别为 28.6%/21.0%;近两年在汽零年降+原材料价格波动等环境下,拓普集团通过加强与主机厂共同开发增强客户粘性、切入新车型获得高配套单价、规模化采购、改进工艺减少资料浪费等方式,使得毛利率维持相对可观的水平。2021 年减震器+内外饰业务营收合计占比近60%,保障公司有足够的能力、空间进行其他业务的顺利开拓。 紧密配合主机厂培育同步研发能力。公司响应速度快,研发效率高,被某些主机厂誉为“稀缺合作伙伴”,成为国内为数不多的具备整车同步研发能力的 NVH 零部件供应商之一,也是国内较早进入全球整车配套零部件采购体系的自主品牌汽车零部件生产企业。实现 1)积攒同步研发的宝贵经验,优化工艺、技术水平;2)获得客户充分认可,提升合作粘性并积累资源的效果。

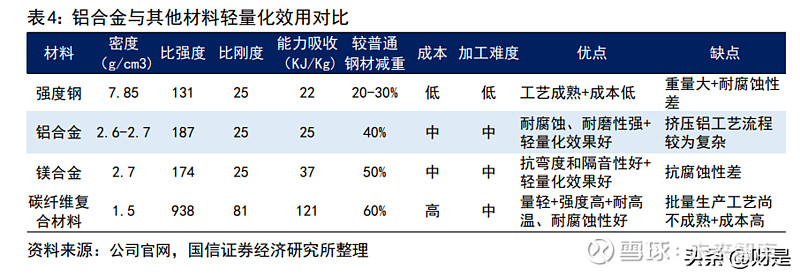

第二阶(支柱):轻量化底盘布局全球领先,热管理业务有望持续放量 轻量化底盘系拓普核心战略级板块 轻量化是新能源汽车高速发展下的必然趋势。1)节能减排政策推动,传统汽车若整备质量每减少 100kg,百公里油耗可降低 0.3-0.6 升。我国2025 年油耗目标值分别为 4L/100km,2019 年实际值为 5.7L/100km,距目标值仍有差距,政策驱使下倒逼主机厂加速轻量化布局;2)数据显示纯电动汽车整车重量每降低100kg,续航里程平均可增加 25km,一定程度弥补续航焦虑,国家轻量化规划路线,2030年整备质量在 2015 年基础上降至 65%。 底盘轻量化是整车实现减重的有效、重要思路。汽车总重量中底盘占比相对较高(平均约 20%-30%)。底盘系统一般由钢、铝等金属加工而成,是支承车身、发动机和设备的载体,承担转向、制动、行驶等操作,并承载近70%汽车总质量。对于汽车行驶,簧下质量每减轻 1kg,带来的效果约等效于簧上质量减轻5-10kg(由于弹簧缓冲减震作用,车身部件的质量对汽车油耗及操纵性能影响远不及底盘零部件),特别在汽车加速性能、稳定性能及操控性能等方面尤为明显。汽车底盘实施轻量化在油耗/电耗、操控等方面收益远高于车身零部件的同等轻量化。 基于材料强度、刚度、耐腐蚀性及成本等因素综合考量,铝合金材料目前普遍作为 OEM 轻量化战略首选。2009 年捷豹 XJ 和 XK 车型改用全铝车身,后续宝马、奔驰、保时捷和路虎等豪华品牌也纷纷效仿,当下整体趋势是车用铝合金部件正从豪华车型向普通车型渗透。Ducker Worldwide 预测汽车单车用铝量将从148Kg提升至 2025 年的约 250kg,整体渗透率从 1.4%提升至2025 年的27%,估算出25年我国汽车车用铝市场需求有望达 600-700 万吨。

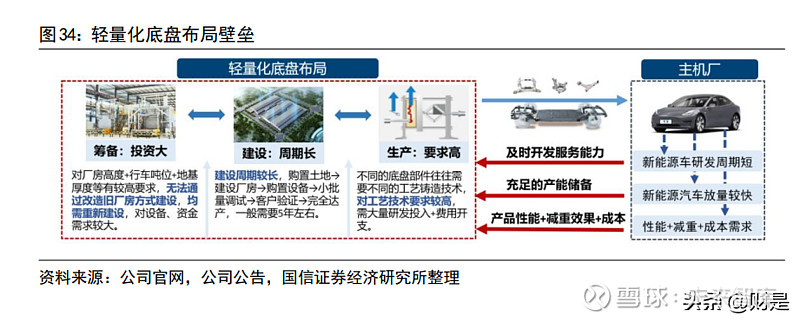

拓普已构建中国乃至世界最完整的轻量化工艺战略布局 优势一(产品谱系全面):副车架+控制臂+转向节为主,全方位布局底盘件 顺应趋势前瞻性研发布局,围绕轻量化底盘系统模块产品持续拓展品类。公司自03 年启动轻量化悬挂项目,团队打造、核心技术及产权积累并举。17 年收购福多纳副车架业务,进一步完善底盘系统产品线,形成“铝合金+高强度钢”布局,协同效应显著增强。近年来拓普逐渐具备轻量化底盘系统级的设计、验证及生产能力,包括前/后副车架、控制臂、拉杆、转向节、结构件等产品,已量产的产品涵盖底盘系统、动力总成结构件、电池包结构件、车身结构件以及热管理阀板等。 拓普结合自身在安全结构件上长达 15 年技术沉淀,重点在铝合金材料上进行轻量化布局。在铝合金材料上,拓普不局限于应用市场上的材料,还会结合产品设计对特定材料进行优化开发,形成特有轻量化材料。同时还与高校科研机构合作开发免热处理铝合金材料、高强度、高延伸率材料。拓普已具备底盘及车身部件所需轻合金全工艺能力,涵盖高压铸造、真空铸造、低压铸造、差压铸造、挤压铸造、锻造等,可为客户甄选合适解决方案+提供完全底盘部件及车身部件。根据不同工艺,产品壁厚设计范围宽,成型后屈服强度能实现从 100MPa 到 350MPa 全覆盖,延伸率从 2%到 12%全覆盖。基于以上,拓普可为客户提供定制化服务,针对使用场景和性能要求,推荐最适合的轻量化工艺。 优势二(战略级扩产):持续加码迎接电动车大时代 电动车持续放量+内在渗透催生轻量化底盘需求,预计2025 年轻量化转向节+控制臂+副车架空间有望达 300 亿元。轻量化底盘系统对于提升新能源汽车续航里程、舒适性、操控性皆有积极作用,预计在整车中尤其是新能源汽车中应用将不断加深。假设我国 2025 年乘用车销量为 2482 万辆;渗透率端假设铝合金转向节/控制臂/副车架的渗透率在 2025 年分别达 70%/40%/25%;价格端假设2017年轻量化转向节/控制臂/副车架的单车价值量分别为400/800/3000 元,并假设以0.5%-2%的比率年降。测算得 2025 年我国轻量化转向节/控制臂/副车架的市场空间分别为 60/68/171 亿元,合计 299 亿元,21-25 年复合增速约24%。 轻量化底盘业务的构建具有从规划到生产到销售的全方位壁垒。生产端:轻量化底盘产线对厂房高度、行车吨位、地基厚度有较高要求,无法通过改造旧厂房进行建设,均需新建厂房及产线。而购置土地→新建厂房→购置设备→小批量调试→客户验证→完全达产,一般需 5 年左右,且固定资产投入规模较大,对研发投入、工艺水平要求较高。从销量端:与传统燃油车相比,新能源汽车研发周期短、出货量增长快,整车厂一般对底盘零部件供应商的集成化方案供应能力+联合研发实力要求较高,且需要供应商有足够产能储备,否则将难以匹配下游整车厂快速增长的产销量,亦无法满足跨国车厂全球采购体系的QSTP 要求。

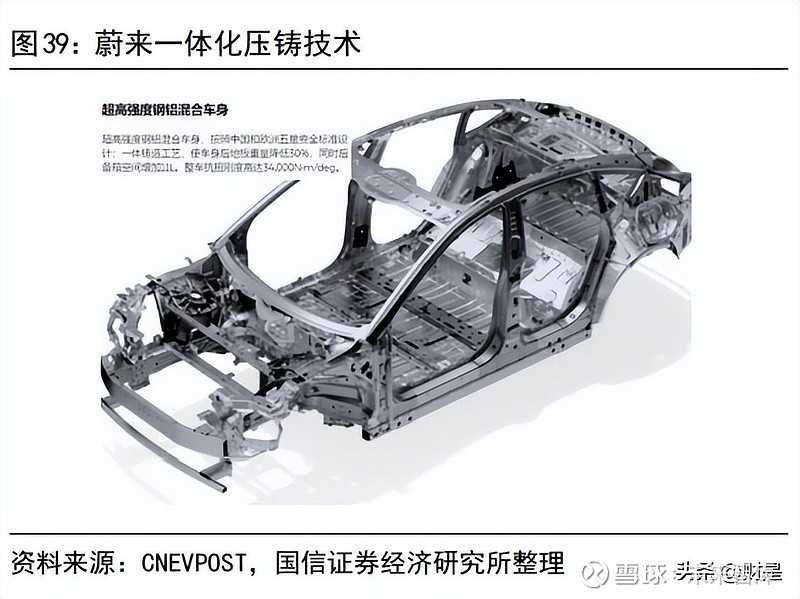

持续拓展产能保障订单稳定落地。由于轻量化底盘市场前景广阔,基于当前主机厂提供的生产计划指导,拓普 22 及 23 年需达到约500 万套/年、650 万套/年的配套产能,当下仍有 30-70 万套缺口,且未来需求仍将持续提升。拓普21年底盘系统产能利用率达 102.2%,处于完全饱和状态。在此情况下,公司持续扩张产能,2022 年发行可转债继续加码产能(年产 480 万套轻量化底盘系统产品),根据投产布局节奏,2025 年有望实现约 1000 万套轻量化底盘产品的产能布局,全部建成将形成年产 600 万辆供货能力。 布局一体压铸,7200T 压铸后舱顺利下线 特斯拉开创一体压铸先河,优势驱动下主机厂+零部件厂商陆续布局。20年9月Model Y 后地板中使用一体压铸技术,将 Model 3 后底板70 多个零部件整合为Model Y 上 2 个大件,焊点由约 700-800 个减至 50 个。凭减重优、效率高、降本明显、精度高等优势,一体化压铸有望成为重要发展方向。在此背景下,主机厂及零部件企业纷纷布局,以蔚来为例,去年 12 月蔚来在ET5 发布会上宣布采用一体压铸工艺,ET5 将使用超高强度钢铝混合车身,使车身后地板重量降低30%,后备箱空间增加 7L,整车抗扭刚度高达 34000N·m/deg,另外沃尔沃、小鹏、高合、奔驰及零部件厂商广东鸿图、文灿股份、爱柯迪等皆在一体压铸领域进行布局。 拓普集团切入一体压铸领域,7200T 一体化超大压铸后舱量产成功。一体化压铸在轻量化效果、生产效率及加工质量等方面拥有显著优势,是一项复杂的成型技术,需要材料、设备、模具、工艺等革新与之相配套。22 年02月,拓普在杭州湾制造基地四期-轻合金九部工厂,为 7200T 一体化超大压铸后舱量产成功举行下线仪式。本次 7200T 压铸机生产的结构件长宽分别近1700mm和1500mm,可实现 15%-20%的减重效果。

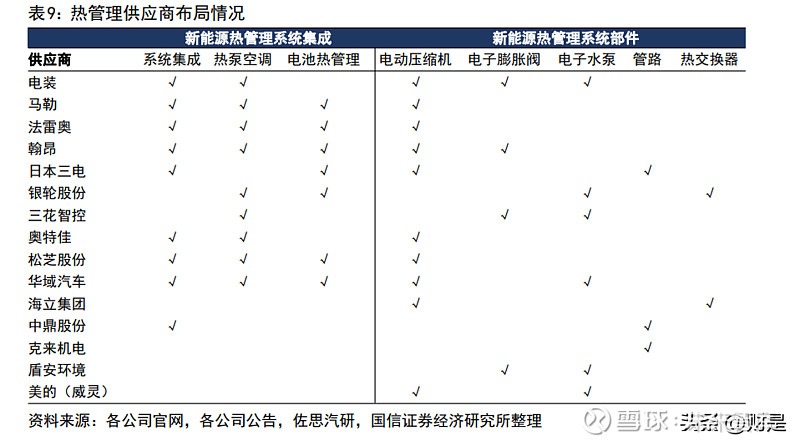

材料方面,拓普集团与华人运通及上海交大合作,联合发布TechCast™高强韧性免热处理铝合金材料,相对于传统铝合金材料,该免热处理的材料可避免因热处理带来的零件尺寸变形及表面缺陷等问题,且流动性高于同级别材料 15%以上、强塑积高出 30%以上,保证整车碰撞等性能达到更高维度。 设备方面,拓普集团引进的 7200T 压铸机是国内首台该吨位投入使用的超大型压铸机。在 2021 年公司签署战略协议采购 21 台套压铸单元,包括6台7200吨、10 台 4500 吨和 5 台 2000 吨的压铸设备,用于新能源汽车超大型结构件,如前机舱、后车体及电池壳体等产品的生产制造。 工艺方面,与领先科技车企华人运通高合汽车合作。拓普使用一体化压铸技术将几十个部件整合为一件,一次铸造成型且不再需要焊接工艺,工艺复杂度大幅降低,实现 15%-20%的减重效果,开发周期缩短1/3。 技术升级驱动技术创新迭代带来新市场蓝海,释放增量空间。新能源车热管理系统较传统车新增冷却板、电池冷却器、电子水泵、电子膨胀阀、PTC 加热器或热泵系统等,核心产品价值量从大约 2230 元提升至6410 元左右,价值量提升近2倍,部分高配套的热管理系统单车价值量可达 9000 元;其中电池热管理根据传导介质可分为风冷(具经济性但效率低,主要用于小型车)、液冷和直冷有望成为潜在发展趋势;空调热管理中电动压缩机(价值量由普通压缩机300-400元增长至 1500-1600 元)、热泵技术(从 PTC 加热器加热向热泵空调系统升级)、制冷剂(2、R1234yf 有望占据一定份额)为关键环节;电驱动系统中油冷和液冷成为当下重要方向,同时冷却技术也从单一形式向混合形式方向升级。 国产零部件厂商凭优势单品逐渐打破外资垄断。传统热管理巨头如电装、法雷奥、翰昂、马勒等凭借在汽车空调领域积累的技术和客户优势,先发切入电动车热管理领域,在一级系统集成供应方面占据主导;国内部分厂商如三花、银轮等立足于优势单品(阀类、泵类、管路类产品),掌握核心零部件关键技术,凭借响应能力+成本优势+质量水平+就近配套等优势绑定优质主机厂或领先Tier1,逐渐打破外资垄断格局,并逐渐开发出局部模块或系统整合能力成为系统级供应商。

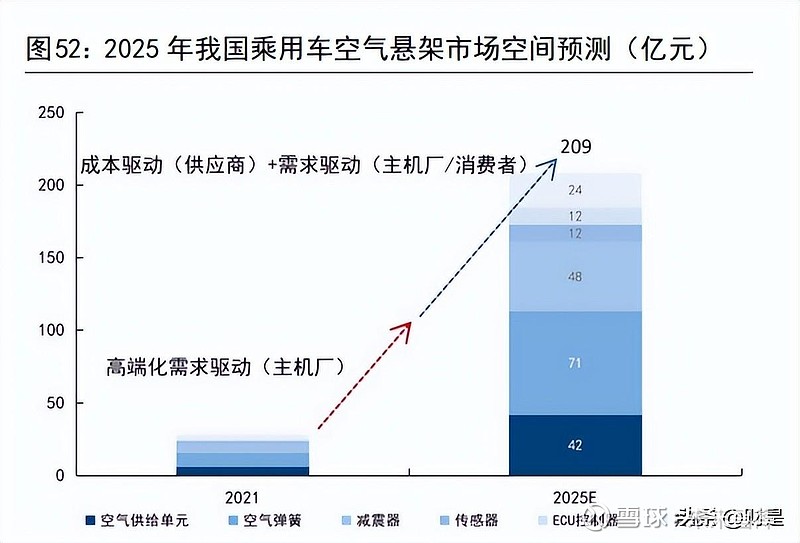

拓普依托 IBS 基础上形成的电控及精密制造能力,横向拓展开发出热管理系统,成功研发热泵总成、电子膨胀阀、电子水阀、电子水泵、气液分离器、换热器等产品,实现第一代产品向 A 客户批量供货。公司的优势在于整体方案的研发、系统集成、软件控制等方面。目前已经研发出第二代产品,可以提供水侧、剂侧独立的部分集成方案,也可以提供高度集成方案,有效满足客户的不同需求,产品可广泛应用在除 A 客户之外的所有客户,目前正与多家客户进行接洽;另外随公司电子膨胀阀等产品的量产,热管理系统毛利率有望提升。 第三阶(新核):布局线控底盘+智能座舱+机器人,汽车电子蓄势待发 国产替代+配套下沉双主线,空气悬架有望贡献新增量 相较于传统悬架空气悬架有诸多优势。空悬包括空气供给系统(空压机、储气罐、分配阀)、控制单元、(高速、速度)传感器、空气弹簧、减震器以及空气软管/管线等。与传统钢制汽车悬挂系统相比较,空气悬挂具多重优势,核心来源于空簧的弹性系数(软硬)可根据需求、指令自动调节:根据路况不同及距离传感器信号,ECU 判断车身行进中的变化,控制空气压缩机和排气阀门工作,使弹簧自动压缩或伸长,从而降低或升高底盘离地间隙,以增加高速车身稳定性或复杂路况的通过性(高速行驶时悬挂变硬以提升稳定性,颠簸时悬挂变软来提高舒适性)。 空气悬架历来是高端车型标配,部件国产化+规模化降本驱动之下,空悬渗透率上行具确定性。传统车时代空悬是高端车标配,多装配于BBA、保时捷等豪华品牌(售价一般>70 万元,选装要 50 万起)。筛选汽车之家车型数据,我国25-30万车型数中装配空悬率仅为 3.3%,35-50 万区间车型渗透率也不足10%。随国内自主及新势力在新能源高端领域发展,空悬往往作为增配主要产品;随国产供应商研发和制造能力不断提升,有望带动空悬购置与使用成本下行,乘用车层面,未来空悬车型装配价位有望不断下探;商用车受法规强制安装要求,空悬也有望逐步推广(《机动车运行安全技术条件》:2020 年起总质量≥12000kg 的危险货物运输货车的后轴、所有危险货物运输半挂车以及三轴栏板式、仓栅式半挂车配备应装备空悬)。2018 年蔚来 ES8、ES6 将空悬配置下探至40 万以内,21年极氪001 与岚图 FREE 将空悬继续下探至 30 万元以内。在未来随消费需求升级+国产化降本+车型智能化需求三重驱动下,空悬有望从装配于50 万元以上高端车逐渐渗透至 30 万元区间可选配甚至标配。 市场空间:目前空悬总体乘用车单车价值量约 8000-10000 元左右,假设随供应链国产化降本+产量的提升,2025乘用车空悬整体价格有望降至约7000元;假设2025年我国乘用车空悬渗透率提升至 10%-15%,测算得 2025 年国内乘用车空气悬架市场空间有望达 209 亿元,其中空悬三大核心部件空气供给单元/空簧/减震器细分市场空间有望分别达 42/71/48 亿元。

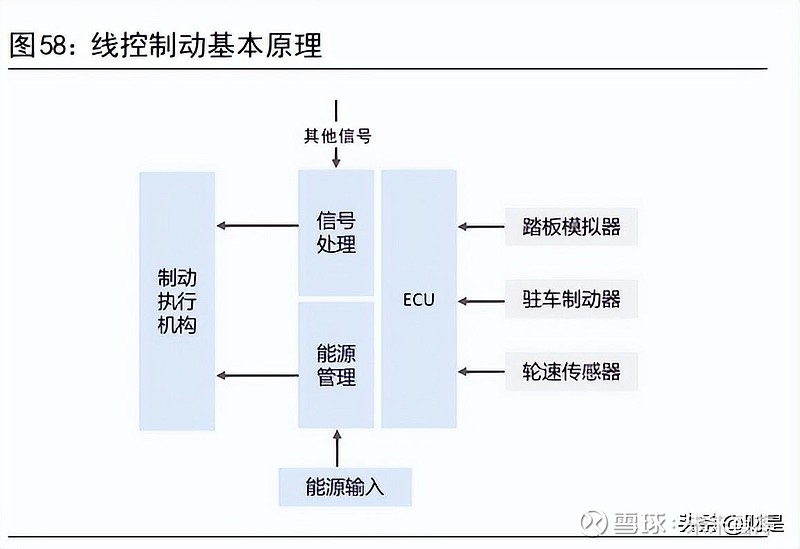

空悬技术壁垒较高,传统汽车时代由海外厂商垄断。乘用车空悬结构复杂,部分零部件需进行耗资大、耗时长的车型适配性开发,具较高技术门槛。以核心执行部件空簧为例,其对于耐久性、可靠性、气囊厚度、气密性等均有较高技术工艺要求,从产品设计到橡胶配方,再到成型、装配均有较多难点,长期以来主要由国外供应商垄断。以大陆、威巴克为代表的供应商具备空簧、ECU、减震器等部件较全面供应体系,已配套 BBA、路虎等海外豪华车型,威伯科(采埃孚子公司)在商用车空悬领域有较强实力,配套中国重汽等商用车。 国产厂商争渡,有望凭借低成本+响应迅速等优势获取份额。国内车企在降本驱使下,逐渐具有 1)将硬件总成分拆成单独外采,自身主导集成;2)直接空悬采购总成的两种思路,本质上两种模式上皆为国内空悬部件供应商单点突破带来机遇。国产厂商保隆科技、中鼎股份、拓普集团、天润工业等已逐步实现空气悬架相关部件或总成的量产和配套能力。未来有望逐渐凭借低成本+响应速度快+开发周期短等优势推动空悬国产替代进程加速。 拓普 2021 年进军空气悬架领域,主要供应空悬总成。依托在IBS 研发过程中形成的机械、电控、软件能力以及底盘调校能力,结合在橡胶、真空泵方面多年经验积累,公司 21 年迅速开发空悬系统项目,包括集成式供气单元、空气弹簧、高度传感器等,项目单车配套价值 5000-10000 元。截至22 年,拓普新增7个空悬系统正式定点项目,预计将于 2023Q3 陆续批量。拓普在空悬方面具备集设计、研发、制造于一体的综合配套能力。2021年11月拓普集团空气悬架系统一部落成,总占地面积 6 万平方米,建筑面积8 万平方米,总投资约 6 亿元,于 2022 年 6 月投产,投产后可实现年产200 万只空气悬架,满足每年 50 万辆车的配套。工厂基于拓普制造体系(TPS)打造,包括精益生产理念+数字化工厂技术,实现智能装配与智能检测。依托于丰富橡胶减震系统及电控零件开发经验,拓普已正式建立空气悬架整套系统(含电控系统)及关键零部件的设计研发、试验检测、生产制造及供货能力。 切入智能化赛道,线控制动有望贡献增量 智能电动汽车包含三大要素:能源、运动和交互,运动即二维平面上位移,核心即通过制动、转向系统实现纵横向运动控制,线控制动是纵向运动控制核心产品,有望成为 ADAS 执行层主流。线控制动具以下优势:能量回收:线控制动以电子助力替代真空助力,解决新能源车缺乏稳定真空源问题,且具能量回收功能;响应迅速:传统制动系统响应时间约 300-500 毫秒,博世线控产品ibooster2.0响应时间降至 120 毫秒;安全冗余:线控制动具备用制动系统(如ESP)提供冗余功能、可满足高阶智能驾驶冗余要求;符合趋势:新的E/E 架构和高阶智能驾驶功能驱动运动控制技术升级,线控更适应高集成发展趋势以实现底盘域控的目标。汽车制动技术发展可分为三个阶段:1)机械制动:通过机械装置施加作用力促使制动;2)压力制动:借助助力器(如真空助力器),通过制动液或气体传递制动压力,此阶段还融入 ABS(制动防抱死系统)、ESC(车身电子稳定性控制系统)等以提升安全性;3)线控制动:由真空助力改变为电机助力(伺服电机+助力传动机构+制动踏板行程传感器+ECU),模拟发生器替代原有制动踏板以接受制动意图,产生、传递制动信号给控制和执行机构,并根据一定算法模拟反馈给驾驶员。制动信号的产生可来自踏板,踏板行程传感器测量到输入推杆的位移后将位移信号传输至 ECU,由 ECU 计算制动请求,也可由 ECU 根据场景自主生成制动需求。

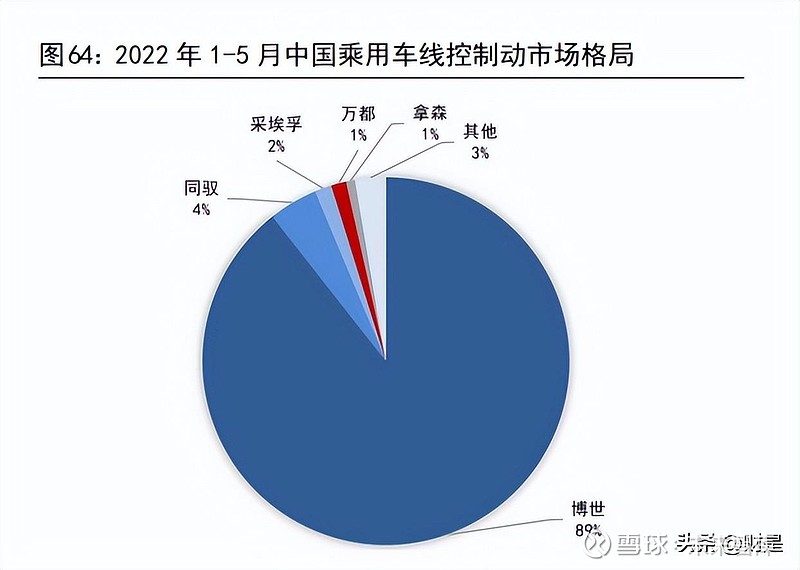

线控制动技术路线分为 EHB(当下主流)+EMB(未来发展方向): EHB(电子液压制动系统)由传统液压系统+电子控制单元(电子器件替代部分机械部件)构成,是目前线控制动方案主流:1)正常工作状态下备用阀关闭,ECU 通过传感器判断驾驶员的制动意图,驱动液压泵制动;2)电子系统故障时备用阀打开,传统液压制动系统工作。与EMB 相比EHB 成本相对较低,制动力充足,且冗余系统备份提升安全性。 EMB(电子机械制动系统)为完全意义线控制动,摒弃传统制动系统的制动液及液压管路等部件,由电机驱动制动器产生制动力。EMB 是线控技术长期趋势,当下尚处发展初期。EMB 可整合其它电控系统,发挥多重功能、反应灵敏(约 90ms)、能量回收效率高。但因短期技术突破及安全性问题,尚处发展初期:1) 刹车力不足:轮毂空间限制电机体积,小功率电机难满足制动要求;2)高温限制:永磁材料(空间限制只能配永磁电机)高温下(刹车片附近)易消磁;刹车片附近工作的半导体元器件也难以承受高温;3) 安全隐患:无传统液压系统备份,有一定安全隐患。 EHB 按照是否集成 ESC、ABS 等功能分为 One-Box 与Two-Box 两种技术方案;按照踏板的解耦形式又可分为全解耦和半解耦方式。Two-Box 方案中电子助力器与ESP/ABS 独立,集成度较低+价格较高,具有 2 个制动单元+2 个ECU;One-box方案 EHB 集成 ABS/ESP,集成度更高,具有 1 个制动单元+1 个ECU,在体积、重量、价格、能量回收等方面占优,未来有望成为主流方案。公开数据显示2022年1-5月国内乘用车线控制动中 One-box 占比达 34.6%(2021 年为20.5%)。整体来看,未来 Two-Box 线控技术方案有望朝 One-Box 及 EMB 方案逐渐升级与切换。 相对于传统制动系统,线控系统取消传统气动、液压及机械连接,以传感器、ECU、执行机构,因而线控制动技术催生一系列新的性能要求与技术难点,如传感器精度、踏板模拟效果、ECU 之间通信实时性、ECU 硬件可靠与抗干扰性、控制算法的可靠与容错性、执行机构的快速与可靠性、动力电源、容错控制能力等技术都制约着线控技术的应用,整体来看线控制动技术具较高的技术壁垒。 竞争格局来看,线控制动系统目前以国际 Tier1 为主导(博世、大陆、采埃孚等市占率合计 96%),海外部分厂商具先发优势。博世目前具备iBooster+ESP及IPB产品,前者推出时间最早,目前应用最广,IPB 于2020 年量产并率先配套国内比亚迪汉;大陆 MK C1 于 2016 年量产,2020 年底开始面向中国市场,目前为L3或更高级别自动驾驶而设计的 MK C2 已推出,采用含两个独立分区的多逻辑架构,可实现冗余备份模式;采埃孚通过并购天合和威伯科构建、完善线控制动技术,并于 2018 年实现量产。

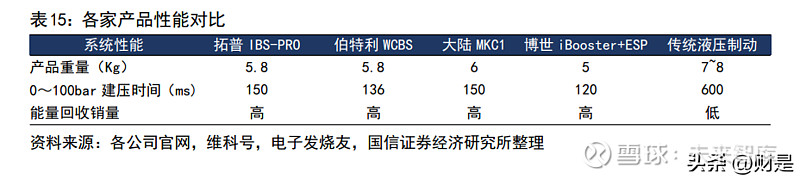

国内供应商持续发力,逐渐打破外资垄断格局。国内一些自主整车企业和零部件供应商从 2000 年开始进行线控制动研发:伯特利自主研发One-Box 式WCBS在21年实现量产交付,目前已搭载多款车型(2022 年预计20 多款车型量产),是国内首家实现规模化批产和交付的线控制动供应商,在此基础上伯特利继续开发WCBS 2.0(具备制动冗余)同时开启对 EMB 预研工作;英创汇智涵盖ESC/EPBi、T-booster、EPS、ADAS 等关键执行控制部件,可提供全链条底盘线控产品;主机厂方面比亚迪海豚 E3.0 平台首发搭载 BSC 制动安全控制系统,实现优先电机制动+液压制动为补偿;长城汽车通过精工底盘和蜂巢易创两家子公司分别进行线控制动(EMB)和线控转向的研发。 高级别智能驾驶诉求+国产供应商突破,线控制动渗透率有望持续上行,预计25年线控制动空间有望达 134 亿元。我国线控制动市场尚处于发展早期,21年乘用车渗透率约 8.6%。高阶智能驾驶为实现与上层感知+决策高度协同,需要执行机构的快速响应+精确执行,线控制动作为“控制执行层”中最关键组成之一,是实现高级别智能驾驶的执行底座。随新能源汽车、L2/L3 及以上智能驾驶汽车持续渗透,叠加国产供应商的持续突破,线控制动渗透率有望持续上行。假设线控制动产品单车价值量为 1800-2000 元,25 年乘用车线控制动搭载率30%,测算得25年我国乘用车线控制动市场空间有望达 134 亿元。 拓普集团发布的 IBS-PRO 产品技术指标与国际巨头相近。拓普IBS-PRO 系统具备快速增压(0-100bar 建压时间 150ms,压力精度±1bar)、高度集成(系统重量5.8kg,同样功能传统制动系统 7.4kg)、传感器灵敏性高、电磁阀响应快(小于10ms)、能量回收(提高 20%+电动车续航里程)、噪声性能优良(平均噪声值<42dB)、踏板解耦与反馈(踏板感重复性、一致性高,偏差小于10%)等指标优点,性能基本与线控制动系统 T1 级别厂商处于同一水平。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。) 详见报告原文。 精选报告来源:【未来智库】

|

【本文地址】

今日新闻 |

推荐新闻 |