汽轮机基础知识 |

您所在的位置:网站首页 › 氮封阀自力式调节阀进气排气压力设定值 › 汽轮机基础知识 |

汽轮机基础知识

|

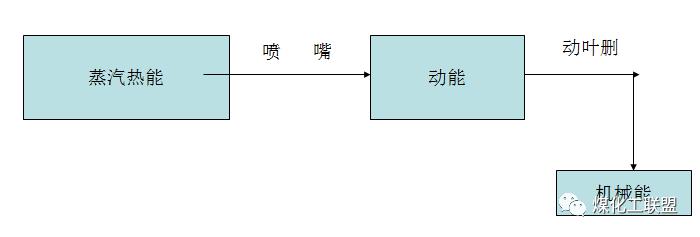

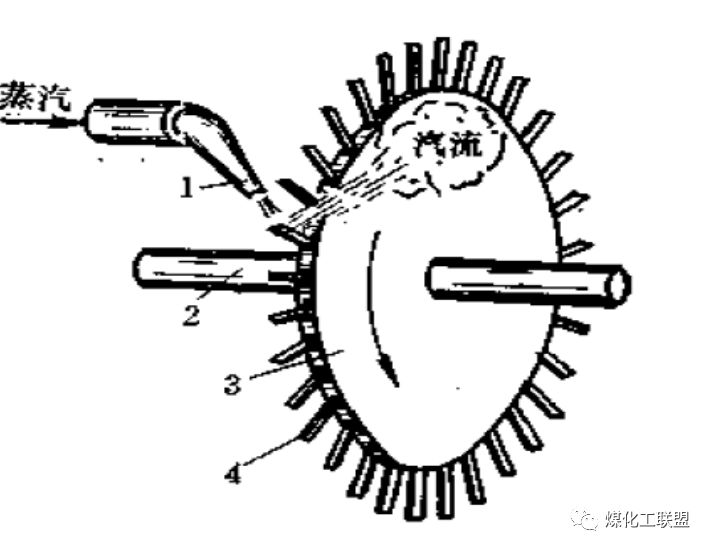

熵、焓 汽轮机的工作原理 汽轮机是把蒸汽作为工质,通过主汽阀和调气阀蒸汽依次高速通过静叶栅(片)和动叶栅,而膨胀做功推动汽轮机转子旋转,将蒸汽的热能转化为机械能的原动机。(喷嘴实现第一次能量转换,动叶片实现第二次能量转换)

汽轮机的分类 •凝汽器式汽轮机

•抽凝式汽轮机

•背压式汽轮机

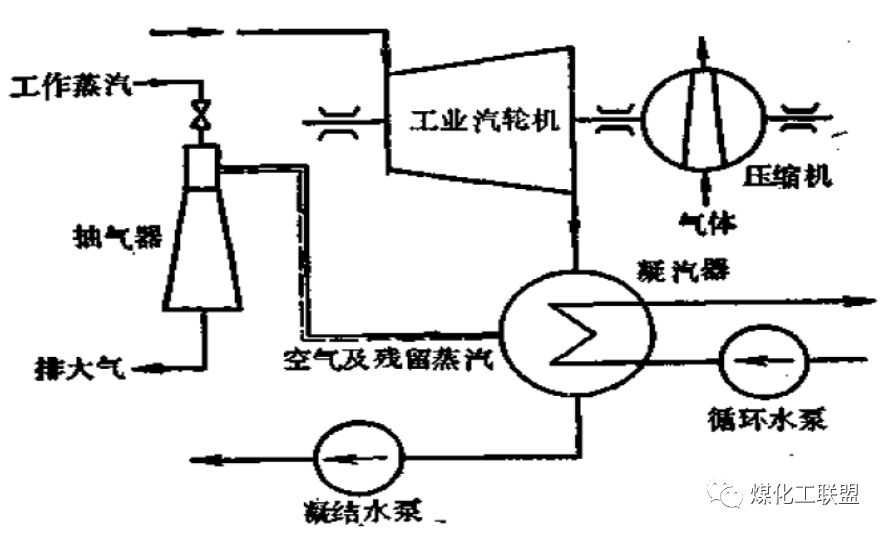

汽轮机的组成 汽轮机的组成可以分为转动部分、固定部分、回热加热系统(包括抽气、给水、凝结水及输水系统等)和调节保护系统、油系统。 1、转动部分包括: 主轴、叶轮、轴封套和安装在叶轮上的动叶片 2、固定部分包括: 气缸、隔板、喷嘴、静叶片、气封和轴封 3、控制保护系统: 超速保护、速关组件、速关阀、调节汽阀、蓄能器、错油门油动机 汽轮机的凝汽系统 汽轮机凝汽系统的工艺作用: 1、给汽轮机蒸汽排出口建立并保持高度的真空; 理论上讲,蒸汽焓降越大,蒸汽输出的机械功就越大。那么,提高蒸汽焓降的方法有两种: 1)提高驱动蒸汽的压力 2)降低蒸汽的排气压力 2、回收“乏汽”的凝液。 凝汽器系统的组成和工作原理 组成: 1、凝汽器:冷却“乏汽”使其迅速冷却凝结为水,并形成真空。 2、循环冷却水泵:给凝汽器提供冷却水。 3、凝结水泵:泵送回收蒸汽凝液。 4、主抽气器:抽出凝汽器中未凝结的蒸汽和夹带空气,提高真空度;汽轮机开车前期建立真空。 工作原理: 汽轮机“乏汽”进入凝汽器中,被循环水冷却。蒸汽放出大量的气化潜热,而凝结成水,体积和压力急剧缩小,从而形成真空。 1公斤压力下,蒸汽凝结成水体积可以缩小1725倍。 主要控制点 1、凝汽器的温度 2、系统的气密 凝汽器系统流程图

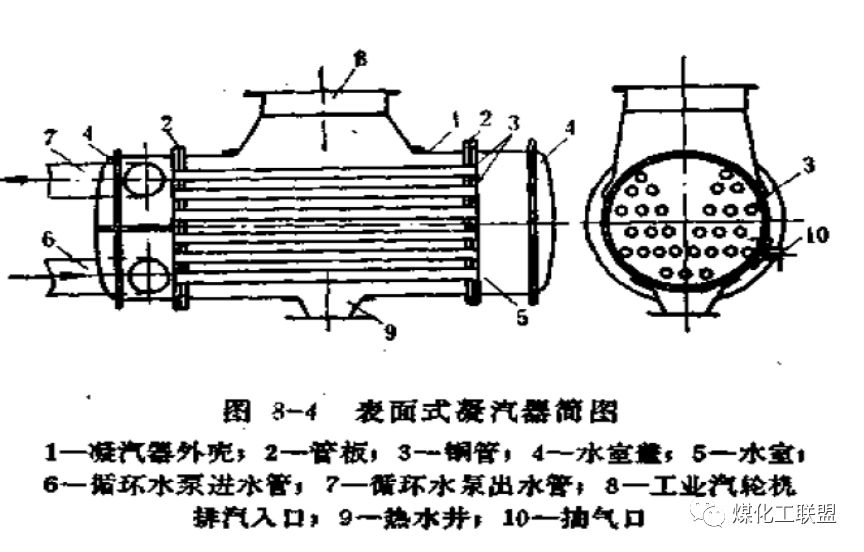

表面凝汽器的结构简图

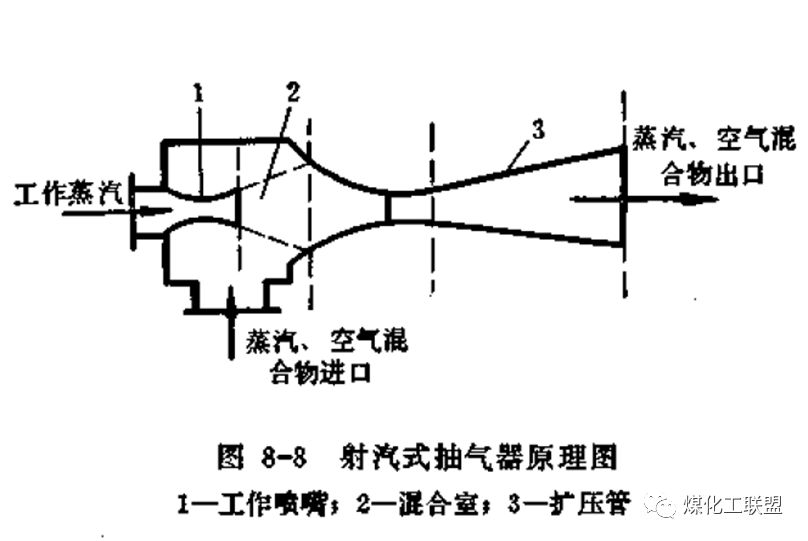

喷射式抽气器的原理和结构图

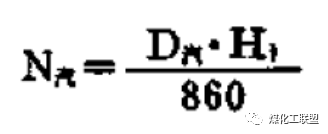

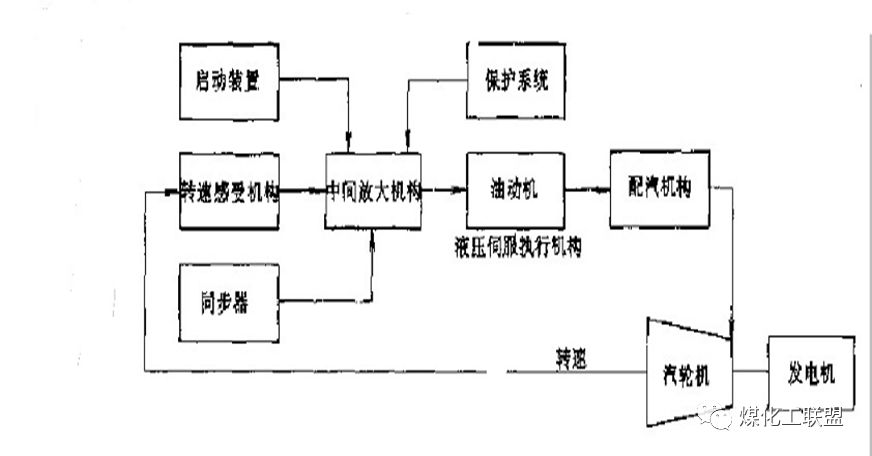

汽轮机调速系统调节原理 在实际的工业生产中,汽轮机作为驱动装置,多带动压缩机或者泵运行。工作过程要求被驱动设备或在恒定转速下运行或在变转速下运行,以满足工艺生产要求。所以汽轮机必须设计调速系统。(骑自行车) 调速系统的调节原理: 1、压缩机正常运行期间,如果不计摩擦扭矩的作用汽轮机输出扭矩和压缩机的阻扭矩应该是相等的。也可以说,汽轮机的压缩机的转速是一致的。 2、汽轮机的转速越高,输出扭矩功越大。 3、根据汽轮机的功率公式可以看出,增加蒸汽流量或增加蒸汽内焓降都可以提高汽轮机输出扭矩功。N输出功、D蒸汽流量、H蒸汽焓降。

汽轮机调节系统的任务 1、正常运行期间及时“调整”汽轮机转速; 2、根据生产需要及时“调节”汽轮机转速; 汽轮机调节系统的组成

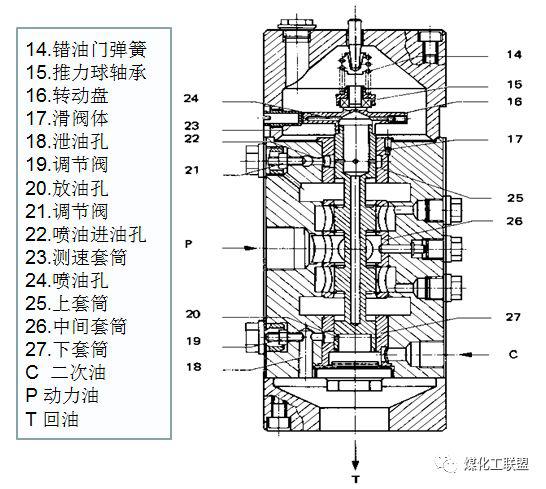

汽轮机调节系统的组成种类 转速感受机构:将转子的转速信号转变成一次控制信号; 中间放大器:对一次控制信号作功率放大,并按调节目标作控制运算,产生油动机的控制信号; 油动机:是一种液压位置伺服马达,按中间放大器的控制信号产生带动配汽机构动作的驱动力,并达到预定的开度位置; 配汽机构:是将油动机的行程转变为各调节汽门的开度; 同步器:作用于中间放大器,产生控制油动机行程的控制信号,单机运行时改变汽轮机的转速,并网运行时改变机组的功率; 启动装置:在机组启动时用于冲转、并提升转速至同步器动作转速。 调节系统的种类 1、机械液压调节系统(MHC)( 高速弹性调节器液压调节系统、径向泵液压调节系统、旋转阻尼液压调节系统) 2、模拟电液调节系统(AEH) 3、数字电液调节系统(DEH) 汽轮机如何实现转速调节 ITCC控制器接受二个转速探头(SE)监测的汽轮机转速信号(频率信号),二高选一后与内部转速设定值比较,经转速PID放大器作用后,输出4-20mA操纵信号。该信号送经电液转换器I/H (1742) 转换成二次油压信号,二次油通过油动机(1910)控制调阀开度,调节进汽量,实现转速调节。 油动机 油动机是调节汽阀的执行机构,它将由放大器或电液转换器输入的二次油信号转换为有足够作功能力的行程输出以操纵调节阀,控制汽轮机进汽。 油动机是断流双作用往复式油动机,以汽轮机油为工作介质,动力油用〜0.8Mpa的压力油。 油动机结构如图11-11所示

错油门滑阀

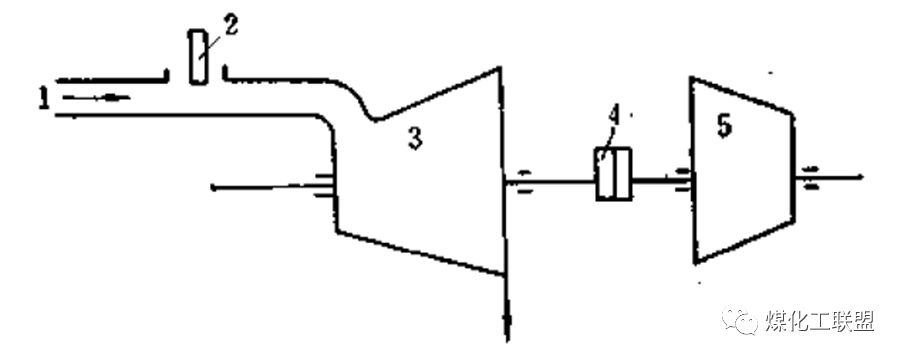

在工作时,油的流向由错油门滑阀控制,滑阀是滑阀体(17)和转动盘(16)的组合件,在稳定工况,滑阀下端的二次油作用力与上端的弹簧(14)力相平衡,使滑阀处在中间位置,滑阀凸肩正好将中间套筒的油口封住,油缸的进、出油路均被阻断,因此油缸活塞不动作,汽阀开度亦保持不变。若工况发生变化,如瞬时由于机组运行转速降低等原因出现二次油压升高情况时,滑阀的力平衡改变使滑阀上移,于是,在动力油通往油缸活塞上腔的油口被打开的同时,活塞下腔与回油接通,由于油缸活塞上腔进油,下腔排油,因此活塞下行,使调节汽阀开度加大,进入汽轮机的蒸汽流量增加,使机组转速上升。与此同时,随着活塞下行,通过反馈板(3),弯角杠杆(12),反馈杠杆(9)等的相应动作,使错油门弹簧的工作负荷增大,当作用在滑阀上的二次油压力与弹簧力达到新的平衡时,滑阀又恢复到中间位置,相应汽阀开度保持在新的位置,机组也就在新工况下稳定运行。如出现二次油压降低的情况,则各环节动作与上述过程相反,不再赘述。 汽轮机和压缩机组图

汽轮机的开车步骤 1、试车前的准备工作; 2、蒸汽系统的确认; 3、润滑油系统的投用; 4、凝汽系统的投用; 5、暖管; 6、空冷系统的投用; 7、低速暖机及调节正常转速。 试车前的准备工作 1、油系统冲洗合格; 2、蒸汽管路吹扫包括主蒸汽管、抽气器进汽管及轴封送汽管道吹扫合格; 3、真空系统严密性检查合格; 4、整定排气安全阀的动作压力; 5、抽气器性能试验已经完成; 6、油泵的联锁试验已经完成(包括主、辅油泵联锁切换试验,事故油泵的联锁启、停试验,高位油箱油位报警校验); 7、冷凝液泵的主辅泵联锁切换试验; 8、机组的静态调试完成; 9、空冷系统气密性试验合格; 10、润滑油泵、冷凝液泵、顶升油泵、盘车电机、空冷风机已经调试完成。 蒸汽系统的确认 1、速关阀前主蒸汽管路隔离阀及旁路阀关闭; 2、速关阀、调节汽阀关闭; 3、主蒸汽管及抽汽管路排大气疏水阀开,汽缸、平衡管及抽汽管路接至疏水膨胀箱管路上的疏水阀关闭; 4、轴封供汽管路进汽阀、疏水阀关闭; 5、抽气器进汽阀、空气门及疏水阀关闭; 润滑油系统的投用 1、确认油质合格,油位正常;投用后置隔离气。 2、油泵进、出口阀以及油冷器和油过滤器的进出阀门均为开启状态,油冷器、油过滤器的切换阀处于单侧工作位置,油冷却器的循环水进口阀全开,回水阀全关; 3、油箱油温若低于20℃需用加热器进行加热或使油泵提前投入运转来提高油温,汽轮机起动时轴承进油温度必须≥35 ℃; 4、启动主油泵,油泵运转后,观察振动、声响是否正常,出口油压稳定,调节油油压>0.8Mpa,润滑油总管油压约0.25Mpa。 5、从各回油视窗观察各轴承回油是否正常,检查所有油管路接口无漏油; 6、待压力稳定后,打开充油阀给高位油箱充油,待溢流口有回油时,关闭充油阀; 7、有液压蓄能器的汽轮机,检查蓄能器的充氮压力; 8、启动排油烟机,在油箱、回油箱、回油管及轴承座内腔形成微弱负压。正常运行时,一般为5〜10mm水柱,汽轮机起动前,油箱真空可略高于此值,若真空度过高,则会有大量不洁空气和蒸汽被吸入油系统; 凝汽系统的投用 1、给热井、集液箱建立50%液位,保证液位外送畅通; 2、投用顶升油泵,控制顶轴油泵油压10-12MPa; 3、投用电动盘车; 4、投用轴封蒸汽; 必须注意:应避免在转子静止状态下向轴封送汽。在向轴封送汽后根据真空变化情况及时调整送汽量,同时轴封送汽后应尽快使汽轮机冲转,以免汽封部分上、下缸温差过大。 5、抽气器投入运行;首先开启起动抽气器的进汽阀,阀后压力约0.2Mpa,暖管5分钟之后升至正常工作压力,缓慢打开乏气阀门,使系统建立真空,待真空达到-0.04Mpa时,并且在凝泵已正常运行的情况下启动主抽气器,主抽汽器暖管,进汽时开启冷却器疏水阀,主抽气器投入工作时先开第二级,后开第一级,主抽气器工作正常后可停用起动抽气器,退出时先关乏气阀门,后关蒸汽进汽阀。 汽轮机起动时真空应达到-0.06Mpa,最低不低于-0.053Mpa。 暖 管 1、确认隔离阀前疏水阀全开,联系调度,焦炉气压缩机送4.0MPa蒸汽,主蒸汽管道隔离阀前暖管; 2、按照一定升温速率及压力由低而高的原则进行,通过放空手动阀维持管内压0.2---0.3MPa,升温速率5---10℃/min; 3、当管道温度达到120—130℃后,可以按0.1MPa/min的速率提升管内压力,升温速度控制在﹤5℃/min; 4、根据蒸汽条件,在2小时以内可以达到压力4.0MPa,温度高于350℃, 逐渐关小放空手阀; 5、暖管期间,若由于关小排放阀,发现管线振动或摇晃时,是轻度液击的前兆,应马上开大排放导淋; 6、打开主蒸汽管道隔离阀后的导淋,速关阀管线上的导淋,轮室蒸汽导琳稍开,主蒸汽阀EV401的旁路进行低压暖管,通过放空阀控制在0.2~0.5MPa,暖管30min,压力稳定后缓慢打开主蒸汽管道上的闸阀,关旁路阀。按0.2MPa/min速率提高压力至4.0MPa,全开主蒸汽闸阀。当主蒸汽管道温度大于350℃后关小导淋、放空阀和旁路阀,启机前关闭。 空冷系统的投用 1、空冷系统DCS选择“启动模式”; 2、首先启动2#、5#逆流风机,启动频率30%,最高转速为60% ; 3、当逆流风机转速>50%时,依次启动顺流风机 1、3、4、6#风机; 4、当所有风机均已启动,风机转速可升至100%,DCS控制从启动模式转为正常运行模式 。 5、根据抽气温度和凝结水温度调节风机频率; 低速暖机及调节正常转速 1、机组复位,并且“允许启动”条件满足; 2、开启速关阀,检查二次油压,其值应为0.15MPa; 3、中控DCS操作人员点启动按钮,当转速达到1000r/min时点保持进入低速暖机状态。 4、低速打闸停机,在1000r/min时,分别使危急遮断油门,手动停紧急机阀及电动遥控电磁阀速关油阀动作,相应速关阀、调节汽阀应立即关闭,速关阀的关闭时间小于1.0秒; 5、过临界转速,从1000r/min升速到3731r/min,过临界区升速不能停留,注意转速的跟踪情况。 6、升速到调速器下限转速3731r/min,观察调速机构的动作情况; 7、超速跳闸试验/机械式危急保安器的超速跳闸试验,升速接近6156r/min时,密切观察转速,操作者眼睛注视转速变化,耳朵静心聆听机内声响,当听到飞锤撞击油门挂钩的声响,同时看到速关阀关闭,说明试验成功跳闸,记录跳闸转速。 8、在转速下降不小于5330r/min,不大于5596r/min(复位转速)时,按住危急遮断油门手柄直到速关油压力正常,重新开机升速,继续进行下次试验。 汽轮机的停机 停机一般分两种情况:正常停机和紧急停机。按事先计划安排,或根据机组运行情况需要并经上级同意的停机属正常停机,也称计划停机或常规停机;机组运行中因设备故障或发生事故不能继续运行,为避免事故扩大而采取的强迫停机属紧急停机。 正常停车 1、压缩机进行减负荷,汽轮机分阶段降低机组转速,降转速至3731r/min时,运转30分钟,按正常停机键,再按确定键后正常停机。 注意:有抽汽的汽轮机,根据负荷降低情况适时切断汽轮机抽汽,不允许抽汽管网蒸汽倒流进入汽轮机。 停机过程中应注意检查凝汽器热井水位,调整凝结水再循环量。 2、待转速降至200r/min时,启动顶升油泵。 3、现场确认机组转速为零时,启动电动盘车。 停机后,连续或持续盘车时间应不少于3小时,之后改换为定期盘车,先是每隔30分钟,4 小时后每隔60分钟将转子盘转180°,24小时后每隔2小时盘转180°,在汽缸温度35℃ ,前轴承回油温度 |

【本文地址】

今日新闻 |

推荐新闻 |