一种浅沟槽隔离结构及其制造方法与流程 |

您所在的位置:网站首页 › 氮化硅做掩膜刻蚀硅 › 一种浅沟槽隔离结构及其制造方法与流程 |

一种浅沟槽隔离结构及其制造方法与流程

1.本技术涉及半导体制造技术领域,具体涉及一种浅沟槽隔离结构及其制造方法。 背景技术: 2.浅沟槽隔离,即shallow trench isolation,简称sti。通常用于0.25um以下工艺,通过利用氮化硅掩膜经过淀积、图形化、刻蚀硅后形成槽,并在槽中填充淀积氧化物,用于与硅隔离。3.浅沟槽隔离技术制作有源区之间的绝缘结构已逐渐被普遍采用。sti结构的形成通常是先在半导体基底上沉积一层氮化硅层,然后图案化此氮化硅层形成硬掩膜。接着蚀刻基底,在相邻的元件之间形成陡峭的沟槽。最后,在沟槽中填入氧化物形成元件隔离结构,通过harp(high aspect ratio deposition)工艺对浅沟槽填充,填充后再进行退火,harp工艺退火中存在水汽退火(steam anneal)步骤,该步骤的目的是用来提高去除harp工艺中空隙(void)的能力,通常采用提高退火温度方法来实现(温度越高,空隙改善效果越好),一般水汽退火的温度大于600℃,水汽退火的时间一般大于30分钟。但是,水汽在harp anneal工艺中会扩散,使其穿透浅沟槽侧壁氧化层,在高温下与硅反应。也就是说,水汽会消耗多晶硅浮栅生成二氧化硅,从而导致隧穿氧化硅变厚,隧穿氧化层的厚度对数据保存(date retention)和数据的擦除/写入(erase/program)速度有重要的影响,因此,隧穿氧化硅变厚会严重影响产品的可靠性。 技术实现要素: 4.本技术提供了一种浅沟槽隔离结构及其制造方法,以解决隧穿氧化层厚度偏厚影响器件性能的问题。5.一方面,本技术实施例提供了一种浅沟槽隔离结构的制造方法,包括:在半导体衬底上依次生长隧穿氧化硅层、多晶硅浮栅层、氮化硅层,通过光刻和刻蚀形成浅沟槽;在所述浅沟槽中形成第一氧化层;在所述第一氧化层上沉积第二氧化层;对所述浅沟槽进行填充,填充后进行退火,所述退火工艺包括水汽退火。6.可选择的,所述第一氧化层为二氧化硅。7.可选择的,所述第二氧化层为二氧化硅。8.可选择的,沉积所述第二氧化层的温度为750℃,时间为15至20分钟。9.可选择的,通过harp工艺对所述浅沟槽进行填充。10.可选择的,所述蒸汽退火的温度为700℃,退火的时间为50分钟11.为解决上述技术问题,本发明提供一种浅沟槽隔离结构,在半导体衬底上依次生长的隧穿氧化硅层、多晶硅浮栅层、氮化硅层,通过光刻和刻蚀形成有浅沟槽;在所述浅沟槽中形成的第一氧化层;在所述第一氧化层上沉积的第二氧化层;在所述第二氧化层上具有的填充物。12.可选择的,在浅沟槽隔离结构中,所述第二氧化层为氧化硅。13.可选择的,在浅沟槽隔离结构中,沉积所述第二氧化层的温度为750℃,时间为15至20分钟。14.本技术技术方案,至少包括如下优点:15.在沟槽中形成第一氧化层之后,又在第一氧化层上沉积第二氧化层,沉积的第二氧化层能够在水汽退火阶段抑制水汽渗透进入隧穿氧化层和多晶硅浮栅层的界面,进一步抑制水汽和多晶硅浮栅层反应生成二氧化硅,到达了防止隧穿氧化层增厚的目的,同时还能兼顾水汽退火的填缝效果。附图说明16.为了更清楚地说明本技术具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。17.图1是本技术一个示例性实施例提供的浅沟槽隔离结构的制造方法的步骤流程示意图;18.图2至图5为本发明实施例中浅沟槽隔离结构的制造方法过程中的剖面示意图。具体实施方式19.下面将结合附图,对本技术中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在不做出创造性劳动的前提下所获得的所有其它实施例,都属于本技术保护的范围。20.在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。21.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电气连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,可以是无线连接,也可以是有线连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。22.此外,下面所描述的本技术不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。23.图1是本技术一个示例性实施例提供的浅沟槽隔离结构的制造方法的步骤流程示意图。参照图1,浅沟槽隔离结构的制造方法包括:24.s11、在半导体衬底上依次生长隧穿氧化硅层、多晶硅浮栅层、氮化硅层,通过光刻和刻蚀形成浅沟槽;25.s12、在所述浅沟槽中形成第一氧化层;26.s13、在所述第一氧化层上沉积第二氧化层;27.s14、对所述浅沟槽进行填充,填充后进行退火,所述退火工艺包括水汽退火。28.为了更直观的揭露本发明之技术特征,凸显本发明之有益效果,现结合具体实施方式,对本发明浅沟槽隔离结构的制造方法的工作原理进行阐释。在具体实施方式中,所述各功能层的形成工艺、方法、结构性状、尺寸等仅为列举,不应视为对本发明技术方案的限制。对本领域常规工艺方法、材料等不再赘述。29.在s11中,在半导体衬底100上依次生长隧穿氧化硅层101、多晶硅浮栅层102、氮化硅层103,通过光刻和刻蚀形成浅沟槽104。请参照图2。其中,隧穿氧化硅层101采用高温热氧化工艺制备,多晶硅浮栅层102采用炉管低压化学气相沉积工艺,氮化硅层103采用炉管低压化学气相沉积工艺,通过光刻和刻蚀,依次刻蚀氮化硅层103、多晶硅浮栅层102、隧穿氧化硅层101以及半导体衬底100,形成如图2所示的浅沟槽104。30.在s12中,在所述浅沟槽104中形成第一氧化层105,第一氧化层105为二氧化硅。参照图3。31.在s13中,在所述第一氧化层105上沉积第二氧化层106,第二氧化层106为二氧化硅,参照图4,沉积第二氧化层106的温度为750℃,时间为15至20分钟。在沟槽104中形成第一氧化层105之后,又在第一氧化层105上沉积第二氧化层106,沉积的第二氧化层106能够在水汽退火阶段抑制水汽渗透进入隧穿氧化层101和多晶硅浮栅层102的界面,进一步抑制水汽和多晶硅浮栅层102反应生成二氧化硅,到达了防止隧穿氧化层101增厚的目的,同时还能兼顾水汽退火的填缝效果。32.在s14中,通过harp工艺对所述浅沟槽104进行填充,参照图5,填充后进行退火,所述退火工艺包括水汽退火,所述蒸汽退火的温度为700℃,退火的时间为50分钟。33.本发明还提供一种浅沟槽隔离结构,在半导体衬底100上依次生长的隧穿氧化硅层101、多晶硅浮栅层102、氮化硅层103,通过光刻和刻蚀形成有浅沟槽104;在所述浅沟槽104中形成的第一氧化层105;在所述第一氧化层105上沉积的第二氧化层106;在所述第二氧化层106上具有的填充物107。参照图5。34.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本技术创造的保护范围之中。 |

【本文地址】

今日新闻 |

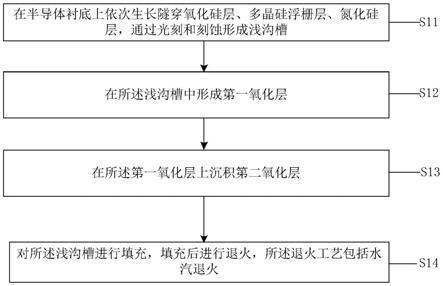

推荐新闻 |