毛条瑕疵检测设备的制作方法 |

您所在的位置:网站首页 › 毛条做花的方法 › 毛条瑕疵检测设备的制作方法 |

毛条瑕疵检测设备的制作方法

1.本发明涉及纺织质量检测技术领域,具体涉及一种毛条瑕疵检测设备。 背景技术: 2.由于生产工艺等问题,在毛条生产阶段羊毛中的草、异纤、腔毛、色毛等异物无法清除,因此制备得到的毛条存在瑕疵点,而且异物在后续生产过程会造成毛粒、毛片,这些都影响后续的产品质量,因此制备的毛条需要进行检测。而且检测结果可以反馈有问题的工艺设备,一旦工艺设备发生问题会导致这些疵点含量异常增多;检测结果还可以反馈毛条的质量检测,从而提供给不同的客户符合其品质要求的毛条。3.现有技术中虽然采用设备检测毛条,但通常只能在上面检测草、毛粒、毛片等杂色瑕疵,而中毛粒、腔毛、色毛等瑕疵点还需要人工二次检测,人工检测容易疲劳,检测强度高,准确性低,不同检测人员检测结果差异大。另外,由于毛条存在细毛、短毛,在机器检测过程中毛条容易发生卷毛,毛面不开等问题,而毛面不开容易导致大量疵点隐藏在毛面中,相机无法拍摄到疵点,因此需要设置工作人员在设备旁边处理卷毛问题,所以无法直接基于现有设备简单增加设置相机进行智能检测。 技术实现要素: 4.因此,为了克服上述现有技术的缺点,本发明提供一种对毛条清洁度进行精准检测从而便于对毛条质量进行判定的毛条瑕疵检测设备。5.为了实现上述目的,本发明提供一种毛条瑕疵检测设备,包括:机体;至少三对牵引辊,平行设置在所述机体的上表面,用于对待测毛条进行牵引,第一对牵引辊和第二对牵引辊的间距不小于第二对牵引辊和第三对牵引辊的间距,第一对牵引辊和第二对牵引辊之间的速度比小于第二对牵引辊和第三对牵引辊的速度比;毛条拉伸机构,设置在所述第三对牵引辊的出口且与所述第三对牵引辊的辊面贴合,具有用于伸展所述待测毛条的弧面;拍摄机构,固定在所述机体的侧表面,用于对被伸展的所述待测毛条进行拍摄;运算机构,用于接收拍摄的照片,并进行运算分析,识别出所述待测毛条中瑕疵点对应的类型及位置坐标,所述运算机构采用深度学习算法训练的瑕疵识别模型进行分析。6.在其中一个实施例中,所述拍摄机构对所述待测毛条多角度拍摄;所述运算机构对多角度拍摄得到的图像进行校正,并将校正后的图像拼接成一张拼接图像,所述运算机构采用事先训练的学习模型对所述拼接图像进行分析进行瑕疵识别,确定所述瑕疵的类型、左上角坐标和右下角坐标。7.在其中一个实施例中,所述运算机构还根据所述左上角坐标和右下角坐标从所述拼接图像中裁剪瑕疵区域,得到瑕疵待分析图像;所述运算机构将所述瑕疵待分析图像输入与所述类型对应的掩膜分割模型,所述运算机构采用所述掩膜分割模型确定所述瑕疵对应的骨架信息;所述运算机构根据所述骨架信息查找到组成骨架的所有端点、支点,并根据所述支点把骨架信息对应的骨架分化为多个分支从而确定所述瑕疵的最终形态。8.在其中一个实施例中,所述毛条拉伸机构的中部呈三角圆锥形。9.在其中一个实施例中,所述三角圆锥形的弧面离底部的距离为3~5mm。10.在其中一个实施例中,所述毛条拉伸机构的底面呈矩形铝板,所述三角圆锥形的最大宽度和所述底面的宽度比为1:2~3:4。11.在其中一个实施例中,所述拍摄机构具有摄像机、对拍摄进行补光的照明灯以及设置在毛条拉伸机构后端的拍摄底板,所述拍摄底板固定在所述机体的侧表面,所述拍摄底板沿着所述毛条运动方向具有黑白两底色区域。12.在其中一个实施例中,所述设备还包含设置在第二对牵引辊和第三对牵引辊之间的第一静电消除器、靠近第三对牵引辊的出口设置的第二静电消除器。13.在其中一个实施例中,所述设备还包含设置在所述牵引辊前端的导毛杆,所述导毛杆用于引导待测毛条进入所述第一对牵引辊的方向。14.在其中一个实施例中,所述牵引辊的上辊体均为柔性辊,所述牵引辊的下辊体均为刚性辊,且所述刚性辊的直径略大于所述柔性辊。15.在其中一个实施例中,所述第一对牵引辊的下辊体和第二对牵引辊的下辊体为带槽钢辊,所述第三对牵引辊的下辊体为光滑刚辊。16.与现有技术相比,本发明的优点在于:通过三对牵引辊两次不同速比牵引提高了毛面稀疏度;并通过毛条拉伸机构实现了对毛条的毛面进行撵开,从而提高了毛面撵开宽度,进而达到摄像机拍摄识别需求;并通过设置的拍摄机构、运算机构,对毛条自动进行拍摄识别,从而解决了当前人工检测容易疲劳、检测强度高、准确性低、不同检测人员检测结果差异大等问题。附图说明17.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。18.图1是本发明的实施例中毛条瑕疵检测设备的结构示意图;图2(1)是运算机构得到的瑕疵待分析图像;图2(2)是运算机构采用掩膜分割模型确定瑕疵对应的骨架信息;图2(3)是运算机构根据骨架信息确定瑕疵的最终形态;图3是本发明的实施例中毛条拉伸机构的正视图;图4是本发明的实施例中毛条拉伸机构的仰视图;图5是本发明的实施例中拍摄底板的示意图。具体实施方式19.下面结合附图对本技术实施例进行详细描述。20.以下通过特定的具体实例说明本技术的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本技术的其他优点与功效。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。本技术还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本技术的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。21.要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述的任何特定结构及/或功能仅为说明性的。基于本技术,所属领域的技术人员应了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何数目和方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。22.还需要说明的是,以下实施例中所提供的图示仅以示意方式说明本技术的基本构想,图式中仅显示与本技术中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。23.另外,在以下描述中,提供具体细节是为了便于透彻理解实例。然而,所属领域的技术人员将理解,可在没有这些特定细节的情况下实践方面。24.如图1所示,本技术实施例提供一种毛条瑕疵检测设备,包括机体12、多对牵引辊、毛条拉伸机构14、拍摄机构6和运算机构。25.机体12,用于承载各部件,并容纳拍摄机构的供电部件等和运算机构。26.在本实施例中,牵引辊的数量为三对,标号分别为3、4、5。3对牵引辊平行设置在机体的上表面,用于对待测毛条1进行牵引。第一对牵引辊3和第二对牵引辊4的间距a不小于第二对牵引辊4和第三对牵引辊5的间距b,第一对牵引辊3和第二对牵引辊4之间的速度比小于第二对牵引辊4和第三对牵引辊5的速度比。间距a以及间距b可以根据毛长调整,调整范围可以为5~30mm,以适应不同长度羊毛的毛条检测。在一个实施例中,第一对牵引辊3和第二对牵引辊4之间的速度比可以为1:10,第二对牵引辊4和第三对牵引辊5速度比可以为1:1.5。通过两次不同速比的牵引辊牵引,可以将毛条的宽度拉长并使得毛条分布更加稀疏。27.毛条拉伸机构14,设置在第三对牵引辊5的出口且与第三对牵引辊5的辊面贴合,具有用于伸展待测毛条的弧面。毛条拉伸机构14可以是金属板材,以减少静电生成。弧面较之毛条拉伸机构14的底面呈中部凸起,毛条沿凸起的弧面往弧面的两侧扩散从而解决毛面无法散开的问题。毛条拉伸机构14与第三对牵引辊5基本贴合,间距不大于0.5mm;毛条从第三对牵引辊5流出并在毛条拉伸机构14上微展开成毛面,而后毛面沿着毛条拉伸机构14继续展开,并向下流经拍摄机构6。28.拍摄机构6,固定在机体的侧表面,用于对被伸展的待测毛条进行拍摄。拍摄机构6包括密封盒体11、2个相机8和4根照明灯7。相机8对毛条展开的毛面进行拍摄,照明灯7用于对拍摄进行补光。照明灯可以环绕相机设置,避免存在灯光死角。密封盒体11宽度g可以为400mm,高度h可以为470mm,深度p可以为400mm。29.运算机构,用于接收拍摄的照片,并进行运算分析,识别出待测毛条中瑕疵点对应的类型及位置坐标,运算机构采用深度学习算法训练的瑕疵识别模型进行分析。运算机构可以是与拍摄机构连接且进行模型运行的芯片等。芯片可以是gpu、cpu等。深度学习算法可以采用yolo网络、r‑cnn网络、retinanet网络、efficientdet网络等对样本进行学习训练。30.当运算机构确定瑕疵点的类别为毛粒时,从待分析图像中提取出毛粒的尺寸,并根据毛粒尺寸再进行类别细分,确定瑕疵点为针尖毛粒(0~0.2mm)、小毛粒(0.2~1mm)、中毛粒(1~2mm)、大毛粒(;=2mm)中任意一种;当运算机构确定瑕疵点的类别为草、色毛、粗腔毛、异纤等类别时,经过长度计算系统后得到瑕疵点的长度,并根据瑕疵点的长度再细分。31.运算机构可以事先对样本照片进行学习训练,样本照片是携带有瑕疵标注的照片;运算机构也可以获取服务器等事先训练好的模型。不同样本照片中瑕疵的位置、类型均可存在差异。模型训练之前,运算机构将样本照片分为训练集和测试集。模型可以识别出异纤、脏棉、棉杆、色毛、色绒、草杆、树枝等多种类型的目标。32.当运算机构采用yolo网络时,运算机构可以对训练集进行聚类分析,确定目标anchor值(锚点值),将训练集根据初始聚类中心尽可能远的原则选取n个初始聚类中心,而后利用k‑mean++算法进行聚类分析直至得到最终聚类中心,对此次聚类分析做度量计算iou和度量值d,标准为:d(box,centroid)=1‑iou,其中,iou为预测框与真实框的交并比,以平均iou作为此次聚类分析的量度,从而得到n个更好的anchor值;改进yolo网络模型中的主干特征提取网络darknet‑53和多尺度特征融合网络fpn,生成优化后的yolo目标检测模型,在yolo模型的darknet‑53主干提取网络尾端加入spp空间金字塔网络结构,解决图像部分信息丢失和尺寸的问题;该网络结构包括四个并列的池化层,池化分别为:1×1,5×5,9×9,13×13;将多尺度特征融合网络fpn,增加一个104×104的特征尺度,增加对小物体的检测精度;将聚类分析后的训练集输入到优化后的yolo网络模型中进行训练生成模型,并通过测试集对模型进行测试。n值可以根据需要进行设定,为不大于4的自然数。33.当运算机构采用retinanet网络或者efficientdet网络时,运算机构可以使用训练集的样本照片对检测网络进行训练直至出现过拟合现象;而后在训练集上进行预测操作,并且使用数据增强方法,得到更多的未标注瑕疵,将这些预测到的未标注瑕疵的检测框与原始检测框融合,生成新的训练数据,用于下一阶段检测网络训练;通过使用上述方法进行迭代训练,直到发现召回率不再增加,停止训练。34.上述毛条瑕疵检测设备,通过三对牵引辊两次不同速比牵引提高了毛面稀疏度;并通过毛条拉伸机构实现了对毛条的毛面进行撵开,从而提高了毛面撵开宽度,进而达到摄像机拍摄识别需求;并通过设置的拍摄机构、运算机构,对毛条自动进行拍摄识别,从而解决了当前人工检测容易疲劳、检测强度高、准确性低、不同检测人员检测结果差异大等问题。35.在其中一个实施例中,拍摄机构对待测毛条多角度拍摄;运算机构对多角度拍摄得到的图像进行校正,并将校正后的图像拼接成一张拼接图像,运算机构采用事先训练的学习模型对拼接图像进行分析进行瑕疵识别,确定瑕疵的类型、左上角坐标和右下角坐标。36.在一个实施例中,两个相机垂直于拍摄面同时拍摄,此时相机拍摄角度一致,但拍摄视角不一致,运算机构对2个相机8分别采集的两张图像进行校正后,拼接得到待处理图像。拍摄机构对待测毛条多角度拍摄,可以是得到待测毛条不同视角的图像,也可以得到不同角度同一视角的图像。当存在多个相机时,运算机构对多个相机分别采集的多张图像进行校正后,将校正后的图像拼接得到待分析图像。在本实施例中,运算机构对2个相机8分别采集的两张图像进行校正后,拼接得到待处理图像。在一些实施例中,毛条拉伸机构14上设置定位点,运算机构根据定位点从而确定待分析图像中左上角和右下角坐标(x0, y0, x1,y1);在一些实施例中,机体的侧表面设置定位点从而确定待分析图像中左上角和右下角坐标(x0, y0, x1,y1)。运算机构根据坐标裁剪待处理图像,并将裁剪的待处理图像做为瑕疵识别模型的输入。运算机构通过瑕疵识别模型输出瑕疵点的类别(草、毛粒、色毛、粗腔毛、异纤、毛片等)。37.上述毛条瑕疵检测设备,对毛条进行多角度拍摄,消除可能存在图像中的杂点从而提高拍摄的准确率,避免后续运算机构对待分析图像的误判。38.如图2(1)所示,在其中一个实施例中,运算机构还根据左上角坐标和右下角坐标从拼接图像中裁剪瑕疵区域,得到瑕疵待分析图像;如图2(2)所示,运算机构将瑕疵待分析图像输入与类型对应的(mask)掩膜分割模型,运算机构采用掩膜分割模型确定瑕疵对应的骨架信息。如图2(3)所示,运算机构根据骨架信息查找到组成骨架的所有端点、支点,并根据支点把骨架信息对应的骨架分化为多个分支从而确定瑕疵的最终形态。运算机构对分支进行筛选,找出从任一端点出发,到达其余任一端点的所有路径,并确定最长的路径作为瑕疵的最终形态,图中黑线即为确定瑕疵的最终形态。39.如图3所示,在其中一个实施例中,毛条拉伸机构的中部呈三角圆锥形。在一个实施例,毛条拉伸机构包括设置在第三对牵引辊5出口且固定在机体12上的底座以及设置在底座中部的三角圆锥体。底座和三角圆锥体可以一体成型,也可以由两个金属板材焊接而成。40.如图4所示,在其中一个实施例中,三角圆锥形的弧面离底部的距离f为3~5mm。41.在其中一个实施例中,毛条拉伸机构的底面呈矩形铝板,三角圆锥形的最大宽度和底面的宽度比为1:2~3:4。在图3中的底座是一块矩形铝板22,宽度d为400mm,高度e为200mm,三角圆锥体为一块弧形三角铝板21,高度e为200mm,宽度c为300mm。42.在其中一个实施例中,拍摄机构具有摄像机、对拍摄进行补光的照明灯以及设置在毛条拉伸机构后端的拍摄底板,拍摄底板固定在机体的侧表面,拍摄底板沿着毛条运动方向具有黑白两底色区域。43.在本实施例中,拍摄底板可以设置定位点从而确定待分析图像中左上角和右下角坐标(x0, y0, x1,y1)。拍摄底板30宽度为400mm,高度为470mm,拍摄底板上半部分31可以为黑色,下半部分32可以为白色,从而保证毛条沿着拍摄底板流动过程中必然会经过黑色背景和白色背景,从而避免发生疵点与背景同色造成无法识别的问题。在一些实施例中,毛条拉伸机构14上设置定位点,产品实际定位点可以是图像拍摄出来后左上角点。44.如图1所示,在其中一个实施例中,设备还包含设置在第二对牵引辊和第三对牵引辊之间的第一静电消除器15、靠近第三对牵引辊的出口设置的第二静电消除器16。通过静电消除器对毛条进行静电消除,可以减少毛条卷毛。45.在其中一个实施例中,设备还包含设置在牵引辊前端的导毛杆2,导毛杆用于引导待测毛条进入第一对牵引辊的方向。46.在其中一个实施例中,牵引辊的上辊体均为柔性辊,牵引辊的下辊体均为刚性辊,且刚性辊的直径略大于柔性辊。在一个实施例中,每对牵引辊上部为橡胶辊,直径为35mm,长度为250mm,牵引辊下部为刚棍,直径为40mm,长度为250mm。每对牵引辊都可以通过支撑杆13与机体连接;支持杆13可以沿着机体边缘滑动,这样的设置进一步减轻毛条卷毛的问题。47.在其中一个实施例中,第一对牵引辊的下辊体和第二对牵引辊的下辊体为带槽钢辊,第三对牵引辊的下辊体为光滑刚辊,配合两次不同速比的牵引辊牵引,可以将毛条的宽度拉长并使得毛条分布更加稀疏。48.以上,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。 |

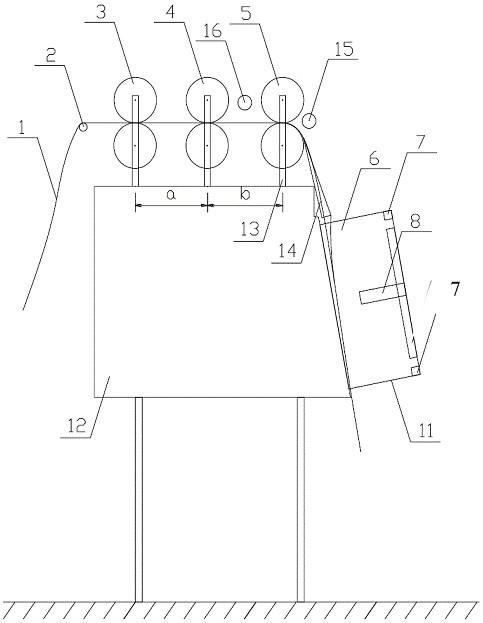

【本文地址】