炮泥组成和炮泥生产工艺 |

您所在的位置:网站首页 › 树脂粘土制作过程 › 炮泥组成和炮泥生产工艺 |

炮泥组成和炮泥生产工艺

|

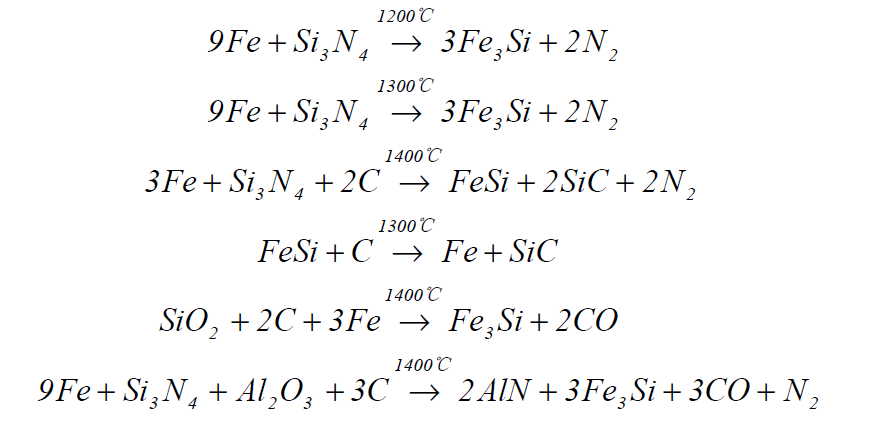

2 炮泥结合剂 目前,炮泥的结合剂主要为煤焦油-沥青或树脂。以焦油-沥青结合的炮泥具有很好的可塑性,易填充铁口,保持铁口深度。焦油成分复杂,常温下粘度大,液体不均匀,也不易分散,导致烧结后存在结构缺陷。焦油中含水量对炮泥质量影响较大。另外焦油使用过程中硬化速度慢,堵口耗时,烧结后高温强度低,体积收缩大,抗冲刷性能也较差,目前欧洲基本不使用焦油作为炮泥结合剂。Schntz 等研制出一种蒽油作结合剂,其苯并芘含量少于50ppm,使用过程中需添加硼元素,即可作为一种环保结合剂。 酚醛树脂是含碳耐火材料常用的结合剂,其粘结性强,素坯强度高,碳化率高。使用酚醛树脂替代焦油,有利于提高炮泥结合强度,而且有害溶剂量的减少,改善了炉前操作环境,环保性好。树脂使用时比较粘稠,需添加焦油、乙醇等进行调节,但焦油并不易溶于树脂。Schutz等使用一种焦油树脂混合结合剂生产炮泥,使其具有良好的可塑性、透气性和微量的体积膨胀性。有研究表明炮泥可以用粉状树脂、沥青和无机磷酸盐为主结合体系,用焦油作为增塑剂,可延迟树脂缩合和过早硬化。 3 炮泥添加剂 添加剂是炮泥的重要组成部分,目的是为了弥补主要成分在使用性能方面不足,尽管加入量较少,但对其作业性和使用性有较大影响。根据添加剂作用的不同,添加剂的种类有以下几种。 (1)增塑剂和润滑剂 改善炮泥可塑性和润滑性,常用可塑料的增塑剂都可以采用,如绢云母、粘土等。常用的润滑剂有石墨和蜡石粉等。 (2)膨胀剂 利用加热过程中的物相反应,产生膨胀来抵消干燥和烧结过程产生的收缩,降低显气孔率,提高体积密度。常见的膨胀剂有石英、蓝晶石和红柱石等。 (3)烧结助剂 理论上,改善材料烧结性能的途径有固相烧结、液相烧结和反应烧结。固相烧结和反应烧结是较理想的烧结方式,通常不会影响材料的高温性能,反而能强化基质。而液相烧结,由于高温下产生的液相,可能降低热态强度和抵抗渣铁侵蚀的性能。即烧结初期产生液相,促进烧结,最终液相消失,形成高熔点物相,如果能利用“间接液相烧结”原理,那么这种液相烧结方式也是较理想的。 烧结助剂的种类较多,不定形耐火材料用助烧剂有α-Al2O3、硼酸、硅灰、粘土、长石、金属Si粉、SiO2微粉和稀土氧化物等。大部份烧结助剂是低熔点物质,影响炮泥抗侵蚀性能。近些年来,为了促进烧结或改善炮泥显微结构和抗侵蚀性,通常在炮泥中加入氮化硅或氮化硅铁等。通过下列反应改善炮泥的显微结构和抗侵蚀性能: 编辑

通过以上反应,基质中生成SiC、AlN等,改善了显微结构。生成的Fe为 SiC生成的催化剂,促进SiC结合相的生成。另一方面,由于反应放出N2和CO,阻止渣的渗入,提高了抗侵蚀性能。但氮化硅铁的加入量并非越多越好,有文献指出,加入量不宜超过 10%。 (4)抗氧化剂和提高炮泥强度的树脂粉。树脂粉的加入提高残碳结合相,形成均质和非均质炭结合,残炭率可达85%,加热时,树脂粉软化并转移到气孔中,保证炮泥的最终强度。另外可以产生还原气氛,抑制其他炭质原料氧化,抗氧化性较好。 4 炮泥生产工艺 炮泥的配比设计、生产过程、使用前的保存,这些过程都影响着炮泥的质量。为保证炮泥质量首先应该准确计量配比方案。碾压时间与装料顺序、碾泥机型号有关,改进碾泥机碾制效果,采用计算机配料,改善作业环境是当前面临的主要问题。 炮泥的各种原料由生产厂家破、粉碎后提供合格的粒度及细粉。焦油由焦化厂提 供,所有的原料按不同的加料顺序在碾泥机中碾制而成,碾压时的环境温度最好在10-30℃范围内进行,将水基炮泥的保存温度控制在10-25℃是稳定其性能的重要因素。张正富等探究了搅拌时间对无水炮泥性能的影响,发现以转速为600r/min进行搅拌时,搅拌20-30min时炮泥的综合性能最佳。刘兴平等认为生产工艺对无水炮泥的性能有较大影响,采用强力搅拌机混料,工作区域面积加大,搅拌均匀,强度及体积密度提高。 混料后炮泥的保存对使用性能也有很大影响,此时应注意环境温度的变化,夏天气温高,对水基炮泥要采取保护等措施,在困料时避免水份蒸发。冬天气温低,无水炮泥要加热保存,以免炮泥冷凝成块。也可以根据水基炮泥和无水炮泥的保存方法不同保存,分别存放于室温和暖房内,困泥时间一般为24h。返回搜狐,查看更多 |

【本文地址】