一种制备柑橘精油、类黄酮、果胶及膳食纤维的方法与流程 |

您所在的位置:网站首页 › 果胶制作的方法及设备 › 一种制备柑橘精油、类黄酮、果胶及膳食纤维的方法与流程 |

一种制备柑橘精油、类黄酮、果胶及膳食纤维的方法与流程

[0001]本发明涉及一种制备柑橘精油、类黄酮、果胶及膳食纤维的方法,可以从柑橘皮中提取。 背景技术: [0002]柑橘是芸香科(rutaceae)中柑橘亚科(auramtioideae)柑橘族(citreae)柑橘亚族(citrinae)类植物的统称,主要包括甜橙类、宽皮柑橘类、葡萄柚和柚类、柠檬类、杂柑类和金柑类等。[0003]2018年,我国柑橘栽培面积达4000余万亩,产量达3900多万吨,是我国栽培面积及产量最大的水果。在我国柑橘主要以鲜食为主,柑橘果皮一般占鲜果总重的25~40%,因此每年的柑橘果皮产量超千万吨,这些柑橘皮除少部分被加工利用外,大部分作为农业废弃物被丢弃,不仅污染环境还造成极大的资源浪费。[0004]柑橘皮中富含有精油、黄酮、果胶、色素、梓檬苦素、维生素以及膳食纤维等多种功能性成分,如柑橘类黄酮在抗炎、抗氧化、抗癌、保护心血管系统、降血脂等方面具有重要药理作用。柑橘精油,果胶,色素、膳食纤维等,这些有效成分可广泛应用于食品、制药、化妆品及染料工业等,具有较好的利用价值和经济效益。[0005]近年来,对柑橘皮的开发逐渐引起了人们的重视,从柑橘皮渣中提取精油、色素、果胶等的方法也相继出现。目前的提取方法中存在一些不足,如产品单一、产率不高、产品不纯、成本较高等等,对柑橘皮渣的研究常常缺乏综合考虑,往往是提取出了产品却得不到经济效益。本研究主要研究从柑橘皮渣中连续提取精油、类黄酮化合物、果胶和膳食纤维工艺,确定合适的工艺条件,探讨柑橘皮的综合利用途径,从而为综合开发和利用柑橘皮渣的有效成分、获得较大的经济效益提供技术支持。 技术实现要素: [0006]本发明所要解决的技术问题是:提供一种制备柑橘精油、类黄酮、果胶及膳食纤维的方法,该方法延长了柑橘产业链条,同时从柑橘皮中对柑橘精油、类黄酮、果胶及膳食纤维进行提取,实现了对柑橘皮的综合开发和利用,解决了柑橘皮的提取产品单一、提取率低、经济效益差的问题。[0007]为解决上述技术问题,本发明的技术方案是:一种制备柑橘精油、类黄酮、果胶及膳食纤维的方法,包括以下步骤:[0008]1)材料预处理:将新鲜柑橘皮清洗除杂,晾干,使得柑橘皮的含水量低于10%,将晾干后的柑橘皮用破碎机械破碎成5~10mm的柑橘皮碎块待用,如柑橘皮为干料,直接破碎成柑橘皮碎块即可;[0009]2)超声-蒸馏法提取柑橘精油:将步骤1)制得的柑橘皮碎块和蒸馏水按固液比1:3~1:5kg/l加入连续超声提取装置,提取8~15min,连续超声提取后加入添加剂,进行水蒸气蒸馏,馏出液油层不再增加时即可停止,将馏出液静置4-24h,得到柑橘粗精油和柑橘皮渣液,向柑橘粗精油中加入干燥剂,搅拌,静置6-12h,抽滤脱水除杂,得柑橘精油;[0010]3)超声波法提取柑橘类黄酮产品:将步骤2)中柑橘皮渣液进行旋转蒸发浓缩,得浓缩混合物,将浓缩混合物和70%~90%乙醇溶液按照体积比1:6~1:8加入连续超声提取装置,在温度30~40℃下连续超声提取20~30min,过滤,得第一滤液和第一滤渣,将第一滤液在温度45~55℃低温浓缩,并进行重结晶、过滤清洗,得滤饼,将滤饼放入真空冷冻干燥机内低温干燥,得高纯度的柑橘类黄酮产品;[0011]4)酸提醇沉法提取柑橘果胶:将步骤3)的第一滤渣和蒸馏水按照质量体积比1:10~1:12倍混合,加入连续超声提取装置,然后加入hcl,调ph1.0~2.0,温度50~70℃,连续超声提取20~30min,过滤,得第二滤液和第二滤渣,将第二滤液在温度45~55℃低温浓缩,直至浓缩液体积为第二滤液体积的1/5~1/10,在浓缩液中加入naoh,调节ph3.5~4.0,然后加入1~3倍体积80~95%乙醇溶液,边加边搅拌,后静置30~40min,离心10~15min,转速3000~3600rmp,分离出沉淀,用95%以上的乙醇洗涤沉淀1~3次,得醇沉后的湿态果胶和第三滤液,将湿态果胶低温干燥,得高纯度的果胶干粉产品;[0012]5)柑橘膳食纤维制备:将第二滤渣用清水冲洗2~3次后,与第三滤液合并,烘干至恒重,得到柑橘膳食纤维;[0013]6)乙醇回收:将步骤3)第一滤液及清洗液、步骤4)果胶离心上清液一起旋转浓缩,回收乙醇。[0014]优选的,步骤2)中所述的添加剂选用1%~3%的nacl。[0015]优选的,步骤2)中所述的干燥剂为0.5%~1%无水氯化钙。[0016]优选的,步骤2)中所述的干燥剂还可以选用硅胶、硫酸钙。[0017]优选的,所述步骤3)中,旋转蒸发的水浴温度为55~70℃,旋转转速为80~100rpm,真空度为-0.08~-0.09mpa,旋转蒸发至橘皮渣浓缩液体积约为原橘皮渣混合液的1/8~1/10。[0018]优选的,所述步骤3)中,加入连续超声提取装置的70%~90%乙醇溶液体积为浓缩混合物的6-8倍。[0019]优选的,所述步骤3)中,重结晶温度为0~4℃,静置时间18~24h。[0020]优选的,所述步骤3)中,所述滤饼放入真空冷冻干燥机中,真空度<20pa,温度-68~-56℃,预冻5-10h,干燥后柑橘类黄酮产品的水含量<1%。[0021]优选的,所述步骤4)中,将湿态果胶放入真空冷冻干燥机内进行低温干燥,-60~-56℃温度下预冻6-10h,再抽真空<20pa,干燥后果胶产品的含水量<1%。[0022]优选的,步骤5)中所述烘干温度控制在45~70℃。[0023]采用了上述技术方案后,本发明的效果是:本发明申请一种制备柑橘精油、类黄酮、果胶及膳食纤维的方法,该方法延长了柑橘产业链条,能够在一条生产线中完成从柑橘皮中对柑橘精油、类黄酮、果胶及膳食纤维的连续提取,实现了对柑橘皮的综合开发和高效利用,大大提高了柑橘皮的经济效益,并且可以适用于工业大规模生产。[0024]其中,步骤2)柑橘精油的提取采用了超声-水蒸气蒸馏法提取法,在蒸馏之前进行连续超声提取,提高了柑橘香精油的提取率,并且避免了高温对提取成分的影响,精油质量好,超声波提取装置简单,易于操作;[0025]步骤3)柑橘类黄酮和步骤4)柑橘果胶的提取方法,采用连续超声逆流提取的方式,实现柑橘类黄酮和柑橘果胶的连续提取,缩短提取时间,提高柑橘类黄酮提取率,超声空化可加速植物中的有效成分进入溶剂,减少有效成分损失,减少提取溶剂用量小,自动化程度高,可以实现大规模的工业化连续生产;[0026]步骤6)中实现了对步骤3)和步骤4)中乙醇的回收,回收后的乙醇可以重复利用,大大减少了整个提取工艺流程中乙醇的用量,降低了生产成本。具体实施方式[0027]下面通过具体实施例对本发明作进一步的详细描述。[0028]实施例1[0029]传统蒸馏法与超声-蒸馏法提取柑橘精油,进行对比。[0030]传统蒸馏法直接提取柑橘精油[0031]选取新鲜的柑橘类水果—宽皮柑橘,称取2份100g新鲜宽皮柑橘皮清洗除杂,晾干柑橘皮,将清洗干净的宽皮柑橘皮用破碎机械破碎成10mm左右的碎块。柑橘皮碎块和蒸馏水按固液比1:5kg/l加入蒸馏瓶,加入2%的nacl做添加剂,蒸馏提取,待馏出液油层基本不再增加时即可停止,需蒸馏90min,然后低温4℃,静置24h,进行沉降油水分离,吸取上油层,得橘皮粗精油,向橘皮粗精油中加0.5%无水氯化钙,搅拌静置一段时间,抽滤脱水除杂,得柑橘精油产品。[0032]超声-蒸馏法提取柑橘精油[0033]在上述传统蒸馏法进行水蒸气蒸馏前,先连续超声装置内超声处理15min,其他参数均与上述一样,再进行蒸馏提取,待馏出液油层基本不再增加时即可停止,需蒸馏60min,低温4℃下,静置24h,进行沉降油水分离,吸取上油层,得橘皮粗精油,向橘皮粗精油中加0.5%无水氯化钙,搅拌静置一段时间,抽滤脱水除杂,得柑橘精油产品。[0034]经统计,传统蒸馏法与超声-蒸馏法提取柑橘精油提取量分别为2.9ml与4.2ml。可见,柑橘精油在蒸馏提取前用超声处理材料,可以提高柑橘精油提取率,同时缩短了蒸馏时间。[0035]实施例2[0036]分别以新鲜柑橘皮和提取柑橘精油后柑橘皮渣为原料进行对比[0037]实验(一)采用新鲜柑橘皮为原料直接提取柑橘类黄酮的得率[0038]新鲜柑橘皮为原料提取柑橘黄酮:称取200g新鲜宽皮柑橘皮清洗除杂,晾干橘皮,将晾干后的宽皮柑橘皮用破碎机械破碎成10mm左右的碎块,加入6倍75%乙醇溶液,在温度40℃下连续超声提取30min,过滤,得滤液;将滤液于温度50℃低温浓缩;浓缩液在4℃下静置24h,进行重结晶处理,结晶过滤,滤饼于真空冷冻干燥机内低温干燥,得高纯度类黄酮产品3.26g;[0039]实验(二)提取柑橘精油后柑橘皮渣为原料提取柑橘类黄酮[0040]提取柑橘精油后柑橘皮渣为原料提取柑橘类黄酮:称取200g新鲜宽皮柑橘皮清洗除杂,晾干橘皮,将晾干后的宽皮柑橘皮用破碎机械破碎成10mm左右的碎块。橘皮碎块按固液比1:5kg/l加入蒸馏水,于连续超声装置提取15min,再把混合液与蒸馏瓶,加入1%的nacl做添加剂,进行水蒸气蒸馏60min,静置后得到柑橘粗精油和柑橘皮渣液。[0041]将柑橘皮渣液倒出沥水压干,加入6倍75%乙醇溶液,在温度40℃下连续超声提取30min,过滤,得滤液;将滤液于温度50℃低温浓缩;浓缩液在4℃下静置24h,进行重结晶处理,结晶过滤,滤饼于真空冷冻干燥机内低温干燥,得高纯度类黄酮产品1.95g;[0042]实验(三)提取柑橘精油后柑橘皮渣为原料提取柑橘类黄酮[0043]称取200g新鲜宽皮柑橘皮清洗除杂,晾干橘皮,将晾干后的宽皮柑橘皮用破碎机械破碎成10mm左右的碎块。橘皮碎块按固液比1:5kg/l加入蒸馏水,于连续超声装置提取15min,再把混合液与蒸馏瓶,加入1%的nacl做添加剂,进行水蒸气蒸馏60min。静置后分离出油层得到柑橘粗精油和柑橘皮渣液。[0044]柑橘皮渣液在水浴温度为55℃,旋转转速为80rpm,真空度-0.08mpa下,进行旋转蒸发浓缩,旋转蒸发至橘皮渣浓缩液体积约为原橘皮渣混合液的1/8;向加橘皮渣浓缩液入6倍80%乙醇溶液,在温度40℃下连续超声提取30min,过滤,得滤液;将滤液于温度50℃低温浓缩;浓缩液在4℃下静置24h,进行重结晶处理,结晶过滤,滤饼于真空冷冻干燥机内低温干燥,得高纯度类黄酮产品3.54g;[0045]实验(一)和实验(三)得到实验结果表明提取柑橘精油后柑橘皮渣不会影响下一步柑橘类黄酮的提取率;实验(二)和实验(三)的实验结果表明影响类黄酮提取率的关键是柑橘皮渣液的处理方法,在实验(三)中对柑橘皮渣液增加了旋转蒸发浓缩的处理步骤,使得最终类黄酮的提取率相比实验(二)明显提高。[0046]实施例3[0047]一种制备柑橘精油、类黄酮、果胶及膳食纤维的方法,包括以下步骤:[0048]1)材料预处理:将新鲜柑橘皮清洗除杂,晾干,使得柑橘皮的含水量8%,将晾干后的柑橘皮用破碎机械破碎成10mm的柑橘皮碎块待用,如柑橘皮为干料,直接破碎成柑橘皮碎块即可;[0049]2)超声-蒸馏法提取柑橘精油:将步骤1)制得的柑橘皮碎块和蒸馏水按固液比1:4kg/l加入连续超声提取装置,提取10min,连续超声提取后加入添加剂3%nacl,进行水蒸气蒸馏,馏出液油层不再增加时即可停止,将馏出液静置24h,得到柑橘粗精油和柑橘皮渣液,向柑橘粗精油中加入干燥剂0.8%无水氯化钙,搅拌,静置6h,抽滤脱水除杂,得柑橘精油;当然,干燥剂还可以选用硅胶、硫酸钙。[0050]3)超声波法提取柑橘类黄酮产品:将步骤2)中柑橘皮渣液进行旋转蒸发浓缩,旋转蒸发的水浴温度为60℃,旋转转速为80rpm,真空度为-0.08mpa,旋转蒸发至橘皮渣浓缩液体积约为原橘皮渣混合液的1/10,得浓缩混合物,将浓缩混合物和90%乙醇溶液按照体积比1:8加入连续超声提取装置,在温度40℃下连续超声提取20min,过滤,得第一滤液和第一滤渣,将第一滤液在温度55℃低温浓缩,并进行重结晶,重结晶温度为0℃,静置时间为20h,过滤清洗,得滤饼,将滤饼放入真空冷冻干燥机内低温干燥,真空度10pa,温度-56℃,预冻10h,干燥后的水含量0.8%,得高纯度的柑橘类黄酮产品;[0051]4)酸提醇沉法提取柑橘果胶:将步骤3)的第一滤渣和蒸馏水按照质量体积比1:10倍混合,加入连续超声提取装置,然后加入hcl,调ph1.0,温度60℃,连续超声提取30min,过滤,得第二滤液和第二滤渣,将第二滤液在温度50℃低温浓缩,直至浓缩液体积为第二滤液体积的1/8,在浓缩液中加入naoh,调节ph3.5,然后加入1倍体积80%乙醇溶液,边加边搅拌,后静置40min,离心12min,转速3200rmp,分离出沉淀,用95%以上的乙醇洗涤沉淀3次,得醇沉后的湿态果胶和第三滤液,将湿态果胶低温干燥,滤饼放入真空冷冻干燥机中,真空度10pa,温度-60℃,预冻6h,干燥后柑橘类黄酮产品的水含量0.6%,得高纯度的果胶干粉产品;[0052]5)柑橘膳食纤维制备:将第三滤液浓缩处理,第二滤渣用清水冲洗2次后,与浓缩后的第三滤液合并,烘干至恒重,烘干温度控制在55℃,得到柑橘膳食纤维;[0053]6)乙醇回收:将步骤3)第一滤液及清洗液、步骤4)果胶离心上清液一起旋转浓缩,回收乙醇。[0054]实施例4[0055]一种制备柑橘精油、类黄酮、果胶及膳食纤维的方法,包括以下步骤:[0056]1)材料预处理:将新鲜柑橘皮清洗除杂,晾干,使得柑橘皮的含水量8%,将晾干后的柑橘皮用破碎机械破碎成10mm的柑橘皮碎块待用,如柑橘皮为干料,直接破碎成柑橘皮碎块即可;[0057]2)超声-蒸馏法提取柑橘精油:将步骤1)制得的柑橘皮碎块和蒸馏水按固液比1:3kg/l加入连续超声提取装置,提取15min,连续超声提取后加入添加剂1%nacl,进行水蒸气蒸馏,馏出液油层不再增加时即可停止,将馏出液静置24h,得到柑橘粗精油和柑橘皮渣液,向柑橘粗精油中加入干燥剂0.8%无水氯化钙,搅拌,静置8h,抽滤脱水除杂,得柑橘精油;当然,干燥剂还可以选用硅胶、硫酸钙。[0058]3)超声波法提取柑橘类黄酮产品:将步骤2)中柑橘皮渣液进行旋转蒸发浓缩,旋转蒸发的水浴温度为70℃,旋转转速为80rpm,真空度为-0.09mpa,旋转蒸发至橘皮渣浓缩液体积约为原橘皮渣混合液的1/10,得浓缩混合物,将浓缩混合物和90%乙醇溶液按照体积比1:8加入连续超声提取装置,在温度40℃下连续超声提取20min,过滤,得第一滤液和第一滤渣,将第一滤液在温度55℃低温浓缩,并进行重结晶,重结晶温度为4℃,静置时间为18h,过滤清洗,得滤饼,将滤饼放入真空冷冻干燥机内低温干燥,真空度15pa,温度-60℃,预冻6h,干燥后的水含量0.8%,得高纯度的柑橘类黄酮产品;[0059]4)酸提醇沉法提取柑橘果胶:将步骤3)的第一滤渣和蒸馏水按照质量体积比1:12倍混合,加入连续超声提取装置,然后加入hcl,调ph2.0,温度70℃,连续超声提取30min,过滤,得第二滤液和第二滤渣,将第二滤液在温度55℃低温浓缩,直至浓缩液体积为第二滤液体积的1/5,在浓缩液中加入naoh,调节ph3.5,然后加入1倍体积85%乙醇溶液,边加边搅拌,后静置40min,离心10min,转速3000rmp,分离出沉淀,用95%的乙醇洗涤沉淀3次,得醇沉后的湿态果胶和第三滤液,将湿态果胶低温干燥,滤饼放入真空冷冻干燥机中,真空度5pa,温度-56℃,预冻10h,干燥后柑橘类黄酮产品的水含量0.5%,得高纯度的果胶干粉产品;[0060]5)柑橘膳食纤维制备:将第三滤液浓缩处理,第二滤渣用清水冲洗3次后,与浓缩后的第三滤液合并,烘干至恒重,烘干温度控制在45℃,得到柑橘膳食纤维;[0061]6)乙醇回收:将步骤3)第一滤液及清洗液、步骤4)果胶离心上清液一起旋转浓缩,回收乙醇。[0062]实施例5[0063]一种制备柑橘精油、类黄酮、果胶及膳食纤维的方法,包括以下步骤:[0064]1)材料预处理:将新鲜柑橘皮清洗除杂,晾干,使得柑橘皮的含水量6%,将晾干后的柑橘皮用破碎机械破碎成5mm的柑橘皮碎块待用,如柑橘皮为干料,直接破碎成柑橘皮碎块即可;[0065]2)超声-蒸馏法提取柑橘精油:将步骤1)制得的柑橘皮碎块和蒸馏水按固液比1:3kg/l加入连续超声提取装置,提取10min,连续超声提取后加入添加剂2%nacl,进行水蒸气蒸馏,馏出液油层不再增加时即可停止,将馏出液静置10h,得到柑橘粗精油和柑橘皮渣液,向柑橘粗精油中加入干燥剂1%无水氯化钙,搅拌,静置8h,抽滤脱水除杂,得柑橘精油;当然,干燥剂还可以选用硅胶、硫酸钙。[0066]3)超声波法提取柑橘类黄酮产品:将步骤2)中柑橘皮渣液进行旋转蒸发浓缩,旋转蒸发的水浴温度为55℃,旋转转速为100rpm,真空度为-0.08mpa,旋转蒸发至橘皮渣浓缩液体积约为原橘皮渣混合液的1/10,得浓缩混合物,将浓缩混合物和70%乙醇溶液按照体积比1:6加入连续超声提取装置,在温度30℃下连续超声提取25min,过滤,得第一滤液和第一滤渣,将第一滤液在温度50℃低温浓缩,并进行重结晶,重结晶温度为4℃,静置时间为24h,过滤清洗,得滤饼,将滤饼放入真空冷冻干燥机内低温干燥,真空度15pa,温度-56℃,预冻8h,干燥后的水含量0.6%,得高纯度的柑橘类黄酮产品;[0067]4)酸提醇沉法提取柑橘果胶:将步骤3)的第一滤渣和蒸馏水按照质量体积比1:10倍混合,加入连续超声提取装置,然后加入hcl,调ph1.0,温度50℃,连续超声提取20min,过滤,得第二滤液和第二滤渣,将第二滤液在温度55℃低温浓缩,直至浓缩液体积为第二滤液体积的1/5,在浓缩液中加入naoh,调节ph4.0,然后加入2倍体积95%乙醇溶液,边加边搅拌,后静置30min,离心12min,转速3600rmp,分离出沉淀,用100%乙醇洗涤沉淀1次,得醇沉后的湿态果胶和第三滤液,将湿态果胶低温干燥,滤饼放入真空冷冻干燥机中,真空度15pa,温度-58℃,预冻6h,干燥后柑橘类黄酮产品的水含量0.8%,得高纯度的果胶干粉产品;[0068]5)柑橘膳食纤维制备:将第三滤液浓缩处理,第二滤渣用清水冲洗3次后,与浓缩后的第三滤液合并,烘干至恒重,烘干温度控制在70℃,得到柑橘膳食纤维;[0069]6)乙醇回收:将步骤3)第一滤液及清洗液、步骤4)果胶离心上清液一起旋转浓缩,回收乙醇。[0070]实施例6[0071]一种制备柑橘精油、类黄酮、果胶及膳食纤维的方法,包括以下步骤:[0072]1)材料预处理:将新鲜柑橘皮清洗除杂,晾干,使得柑橘皮的含水量6%,将晾干后的柑橘皮用破碎机械破碎成8mm的柑橘皮碎块待用,如柑橘皮为干料,直接破碎成柑橘皮碎块即可;[0073]2)超声-蒸馏法提取柑橘精油:将步骤1)制得的柑橘皮碎块和蒸馏水按固液比1:5kg/l加入连续超声提取装置,提取8min,连续超声提取后加入添加剂1%nacl,进行水蒸气蒸馏,馏出液油层不再增加时即可停止,将馏出液静置4h,得到柑橘粗精油和柑橘皮渣液,向柑橘粗精油中加入干燥剂0.5%无水氯化钙,搅拌,静置12h,抽滤脱水除杂,得柑橘精油;当然,干燥剂还可以选用硅胶、硫酸钙。[0074]3)超声波法提取柑橘类黄酮产品:将步骤2)中柑橘皮渣液进行旋转蒸发浓缩,旋转蒸发的水浴温度为55℃,旋转转速为100rpm,真空度为-0.08mpa,旋转蒸发至橘皮渣浓缩液体积约为原橘皮渣混合液的1/8,得浓缩混合物,将浓缩混合物和70%乙醇溶液按照体积比1:7加入连续超声提取装置,在温度35℃下连续超声提取25min,过滤,得第一滤液和第一滤渣,将第一滤液在温度50℃低温浓缩,并进行重结晶,重结晶温度为2℃,静置时间为18h,过滤清洗,得滤饼,将滤饼放入真空冷冻干燥机内低温干燥,真空度10pa,温度-56℃,预冻5h,干燥后的水含量0.6%,得高纯度的柑橘类黄酮产品;[0075]4)酸提醇沉法提取柑橘果胶:将步骤3)的第一滤渣和蒸馏水按照质量体积比1:11倍混合,加入连续超声提取装置,然后加入hcl,调ph2.0,温度70℃,连续超声提取20min,过滤,得第二滤液和第二滤渣,将第二滤液在温度45℃低温浓缩,直至浓缩液体积为第二滤液体积的1/10,在浓缩液中加入naoh,调节ph4.0,然后加入3倍体积95%乙醇溶液,边加边搅拌,后静置35min,离心15min,转速3200rmp,分离出沉淀,用95%乙醇洗涤沉淀2次,得醇沉后的湿态果胶和第三滤液,将湿态果胶低温干燥,滤饼放入真空冷冻干燥机中,真空度10pa,温度-60℃,预冻10h,干燥后柑橘类黄酮产品的水含量0.6%,得高纯度的果胶干粉产品;[0076]5)柑橘膳食纤维制备:将第三滤液浓缩处理,第二滤渣用清水冲洗2次后,与浓缩后的第三滤液合并,烘干至恒重,烘干温度控制在45℃,得到柑橘膳食纤维;[0077]6)乙醇回收:将步骤3)第一滤液及清洗液、步骤4)果胶离心上清液一起旋转浓缩,回收乙醇。[0078]实施例7[0079]一种制备柑橘精油、类黄酮、果胶及膳食纤维的方法,包括以下步骤:[0080]1)材料预处理:将新鲜柑橘皮清洗除杂,晾干,使得柑橘皮的含水量8%,将晾干后的柑橘皮用破碎机械破碎成5mm的柑橘皮碎块待用,如柑橘皮为干料,直接破碎成柑橘皮碎块即可;[0081]2)超声-蒸馏法提取柑橘精油:将步骤1)制得的柑橘皮碎块和蒸馏水按固液比1:4kg/l加入连续超声提取装置,提取8min,连续超声提取后加入添加剂3%nacl,进行水蒸气蒸馏,馏出液油层不再增加时即可停止,将馏出液静置24h,得到柑橘粗精油和柑橘皮渣液,向柑橘粗精油中加入干燥剂0.5%无水氯化钙,搅拌,静置12h,抽滤脱水除杂,得柑橘精油;当然,干燥剂还可以选用硅胶、硫酸钙。[0082]3)超声波法提取柑橘类黄酮产品:将步骤2)中柑橘皮渣液进行旋转蒸发浓缩,旋转蒸发的水浴温度为70℃,旋转转速为90rpm,真空度为-0.09mpa,旋转蒸发至橘皮渣浓缩液体积约为原橘皮渣混合液的1/9,得浓缩混合物,将浓缩混合物和80%乙醇溶液按照体积比1:6加入连续超声提取装置,在温度30℃下连续超声提取30min,过滤,得第一滤液和第一滤渣,将第一滤液在温度45℃低温浓缩,并进行重结晶,重结晶温度为2℃,静置时间为24h,过滤清洗,得滤饼,将滤饼放入真空冷冻干燥机内低温干燥,真空度10pa,温度-68℃,预冻5h,干燥后的水含量0.8%,得高纯度的柑橘类黄酮产品;[0083]4)酸提醇沉法提取柑橘果胶:将步骤3)的第一滤渣和蒸馏水按照质量体积比1:12倍混合,加入连续超声提取装置,然后加入hcl,调ph2.0,温度60℃,连续超声提取25min,过滤,得第二滤液和第二滤渣,将第二滤液在温度45℃低温浓缩,直至浓缩液体积为第二滤液体积的1/10,在浓缩液中加入naoh,调节ph3.8,然后加入3倍体积80%乙醇溶液,边加边搅拌,后静置30min,离心15min,转速3600rmp,分离出沉淀,用100%乙醇洗涤沉淀2次,得醇沉后的湿态果胶和第三滤液,将湿态果胶低温干燥,滤饼放入真空冷冻干燥机中,真空度5pa,温度-56℃,预冻8h,干燥后柑橘类黄酮产品的水含量0.8%,得高纯度的果胶干粉产品;[0084]5)柑橘膳食纤维制备:将第三滤液浓缩处理,第二滤渣用清水冲洗2次后,与浓缩后的第三滤液合并,烘干至恒重,烘干温度控制在70℃,得到柑橘膳食纤维;[0085]6)乙醇回收:将步骤3)第一滤液及清洗液、步骤4)果胶离心上清液一起旋转浓缩,回收乙醇。[0086]其中,膳食纤维包括纤维素、半纤维素、果胶、菊粉及其他一些膳食纤维单体成分,本发明申请的膳食纤维产品含不溶性膳食纤维与可溶性膳食纤维。[0087]实施例3至实施例7中各实验结果如下表:[0088][0089]通过上述的表格可以看出,实施例7各个产品综合提取率最高,实施例3至实施例7中通过回收实现了循环使用乙醇,乙醇的使用量很少,本发明申请通过一条生产线中完成从柑橘皮中对柑橘精油、类黄酮、果胶及膳食纤维的连续提取,实现了对柑橘皮的综合开发和高效利用,大大提高了柑橘皮的经济效益。[0090]以上所述实施例仅是对本发明的优选实施方式的描述,不作为对本发明范围的限定,在不脱离本发明设计精神的基础上,对本发明技术方案作出的各种变形和改造,均应落入本发明的权利要求书确定的保护范围内。 |

【本文地址】

今日新闻 |

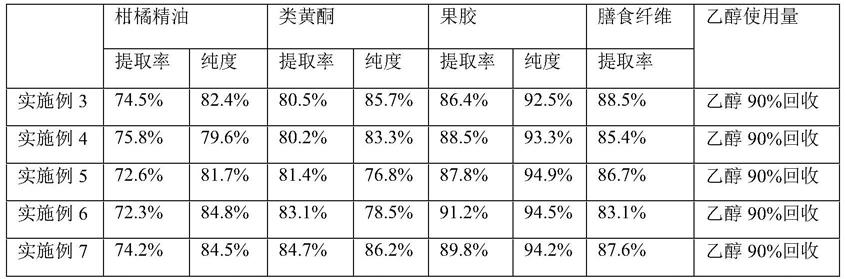

推荐新闻 |