干货 |

您所在的位置:网站首页 › 机柜进线口封堵 › 干货 |

干货

|

4. 7 进线方式和室内电缆敷设 在 SH/T 3160-2009 《石油化工控制室抗爆设计规范》第 5. 1 条中对电缆进线方式有明确的要求: 第 5. 1. 8 条规定:“室外电缆进入室内应采用电缆沟进线的方式,基础墙体洞口采用防火材料密封,沟内充砂。不得在室内地面以上的外墙上开设电缆进线洞口。”此条的条文说明为:“主要是为了防止装置爆炸产生的超压通过电缆槽盒及建筑物外墙上的开洞进入室内”。 第 5. 1. 9 条规定:“室内、外地面高差不应小于600mm,其中活动地板下地面与室外地面的高差不应小于300mm。空气调节设备机房室内、外高差不应小于 300mm”。此条的条文说明为:“本条文 中的室内、外高差指的是室内地坪使用面(含活动地板面)至室外计算地坪之间的距离;空调设备间室内外高差的规定是基于在非爆炸危险区内的条件下的规定”。 本规范推荐采用架空进线方式,电缆进线洞口应位于室内地面以下(若房间设活动地板时,室内地面指活动地板下地面),与 SH/T 3160-2009 《石油化工控制室抗爆设计规范》第 5. 1. 8 条中的要求不矛盾。 架空进线与地下进线相比利大于弊。架空进线有利于防水、防污和防鼠,费用低。 根据工程项目的实践情况,地下进线防水问题较难解决,采用地下预埋管道穿墙方式是有效解决防水问题的方案之一。 个人学习记录: SH/T 3160-2009 《石油化工控制室抗爆设计规范》已于2017.5.12废止,目前现行标准是GB 50779-2012《石油化工控制室抗爆设计规范》。GB 50779-2012目前正在修订升版,修订后的标准GB/T 50779-202*《石油化工建筑物抗爆设计标准》预计2021年颁布,与2012版比较,GB修订为GB/T,名称由《石油化工控制室抗爆设计规范》修订为《石油化工建筑物抗爆设计标准》。 已废止的SH/T 3160-2009和目前现行的GB 50779-2012,在电缆进线开洞的要求上是一致的,正在修编的GB/T50779-202*有不一样的要求。 2、HG/T 20508-2014 《控制室设计规范》 正文: 3 控制室 3.7 进线方式和室内电缆敷设 3.7.1 控制室宜采用架空进线方式。电缆穿墙人口处宜采用专用的电缆穿墙密封模块,并满足抗爆、防火、防水、防尘要求。 3.7.2 当受条件限制或需要时,可采用电缆沟进线方式,并应符合下列规定: 1.电缆穿墙人口处洞底标高应高于室外沟底标高0.3m 以上,应采取防水密封措施,室外沟底应有排水设施; 2.电缆穿墙入口处的室外地面区域宜设置保护围堰。 条文说明: 3.7.1 本规范推荐采用架空进线方式,电缆进线洞口应位于室内地面以下(若房间设活动地板时,室内地面指活动地板下地面) ,与现行行业标准《石油化工控制室抗爆设计规范》SH/T 3160-2009第 5. 1. 8条中的要求不矛盾。 在现行行业标准《石油化工控制室抗爆设计规范》 SH/T 3160-2009 第 5. 1 节对电缆进线方式有明确的要求: 第 5. 1. 8 条规定"室外电缆进入室内应采用电缆沟进线的方式,基础墙体洞口采用防火材料密封,沟内充砂。不得在室内地面以上的外墙上开设电缆进线洞口。"此条的条文说明为"主要是为了防止装置爆炸产生的超压通过电缆槽盒及建筑物外墙上的开洞进入室内"。 第 5. 1. 9 条规定"室内、外地面高差不应小于 600mm ,其中活动地板下地面与室外地面的高差不应小于 300mm 。空气调节设备机房室内、外高差不应小于 300mm" 。此条的条文说明为"本条文中的室内、外高差指的是室内地坪使用面(含活动地板面)至室外计算地坪之间的距离;空调设备间室内外高差的规定是基于在非爆炸危险区内的条件下的规定"。 架空进线与地下进线相比利大于弊。架空进线有利于防水、防污和防鼠,费用低。 根据工程项目的实践情况,地下进线防水问题较难解决,采用地下预埋管道穿墙方式是有效解决防水问题的方案之一。 个人学习记录: SH/T 3006-2012和HG/T 20508-2014在电缆进线的要求和推荐上是一致的。 3、SH/T 3160-2009 《石油化工控制室抗爆设计规范》 ( SH/T 3160-2009,2017-05-12已废止) 正文: 5 建筑设计 5.1 一般规定 5.1.8 室外电缆进入室内应采用电缆沟进线的方式(构造参见附录C),基础墙体洞口采用防火材料封闭,沟内充砂。不得在室内地面以上的外墙上开设电缆进线洞口。 5.1.9 室内、外地面高差不应小于600mm,其中活动地板下基础地面与室外地面的高差不应小于300mm。空气调节设备机房室内、外高差不应小于300mm。 条文说明: 5.1.8 主要是为了防止装置爆炸产生的超压通过电缆槽盒及建筑外墙上的开洞进入室内。 5.1.9 本条文中的室内、外高差指的是室内地坪使用面(含活动地板面)至室外计算地坪之间的距离;空调设备间室内外高差的规定,是基于在非爆炸危险区内的条件下的规定。 4、GB 50779-2012 《石油化工控制室抗爆设计规范》 正文: 4.1.6 活动地板下地面以上的外墙上不得开设电缆进线洞口。基础墙体洞口应采取封堵措施,并应满足抗爆要求。 条文说明: 4.1.6 主要是为了防止装置爆炸产生的超压通过电缆槽盒及建筑外墙上的开洞进入室内。 正文: 4.1.7 操作室内、外地面高差不应小于600mm,其中活动地板下地面与室外地面的高差不应小于300m。空气调节设备机房室内、外高差不应小于300mm。 条文说明: 4.1.7 本条中的室内、外高差指的是室内地坪使用面(含活动地板面)至室外计算地坪之间的距离;空调设备间室内外高差的规定,是基于非爆炸危险区内的条件作出的。 5、工程实施方案 《石油化工控制室常见设计问题探讨》——王同尧,汉建德 《石油化工自动化》 第48卷 第1期,2012年2月

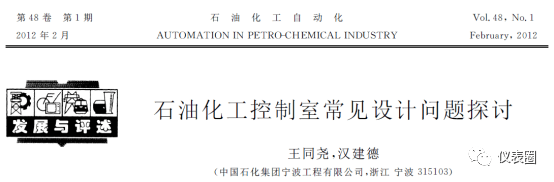

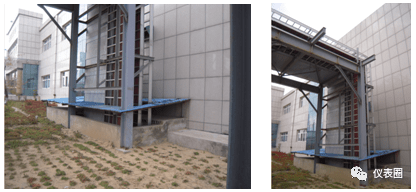

5 控制室的进线方式 SH 3160-2009发布之前,CR,FAR的室外进线有架空穿墙进线、在室外地面上开洞或埋管进线、墙外附设抗爆电缆间进线、地下开洞或埋管电缆沟进线等多种方式。从抗爆安全考虑,为了防止装置爆炸产生的超压通过电缆槽盒及建筑物外墙上的开洞进入室内,SH 3160-2009对抗爆结构的CR或FAR的进线方式做了严格规定,其中第5.1.8条“室外电缆进入室内应采用电缆沟进线方式,基础墙体洞口采用防火材料封闭,沟内充砂。不得在室内地面以上的外墙上开设电缆进线洞口”;第5.1.9条“室内、外地面高差不应小于600mm,其中活动地板下基础地面与室外地面的高差不应小于300mm”。该规范不再允许采用架空穿墙进线和墙外附设抗爆电缆间进线方式。 根据工程项目的实践经验,地下进线的防水问题很难解决,电缆泡水现象在南方较为普遍,不但增加了电缆维护工作,而且会影响电缆的性能及寿命,对控制系统的安全可靠性形成潜在威胁。而架空地面上进线有利于防水、防污和防鼠,便于施工维护、费用低。因此,新修订的《石油化工控制室设计规范》推荐采用架空进线方式。当受条件限制或需要时,可采用电缆沟进线方式。两个标准对于CR进线方式看起来互相矛盾,实际上可以统一(参见图1~2)。结合工程项目的应用经验,下面列举几种抗爆CR,FAR的进线方式供参考。 5.1 架空敷设室外地面上进线 理想的进线口位置是在室外地面以上,既便于施工又解决了防水问题。从SH 3160-2009要求的“不得在室内地面以上的外墙上开设电缆进线洞口”和“活动地板下地面与室外地面的高差不应小于300mm”两点可以看出,在活动地板下地面与室外地面之间的“高差”中进线是规范允许的,也是可行的。采用这种方式时,每个电缆进线口的面积宜不大于1m2。 5.1.1 多列单层槽盒进线方式 对于中小规模的机柜间,一般当800mm×200mm电缆槽盒数量不大于3个时,建议采用单层槽盒进线方式。该方式建议活动地板下地面与室外地面的高差不应小于600mm,如图1所示。

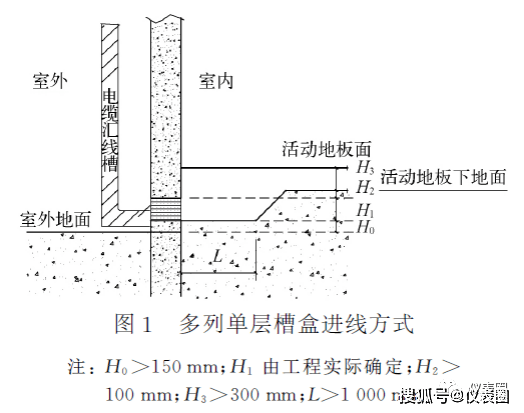

5.1.2 多列双层槽盒进线方式 对于大中规模的机柜间,一般当800mm×200mm电缆槽盒数量大于3个时,建议采用双层槽盒进线方式。该方式建议活动地板下地面与室外地面的高差不应小于850mm。该方案人为地将机柜间的室内基础地面抬高,以便留出进线口需要的空间。为了局部进线的需要,将整个建筑物的高度提高会带来建筑费用的增加,如图2所示。

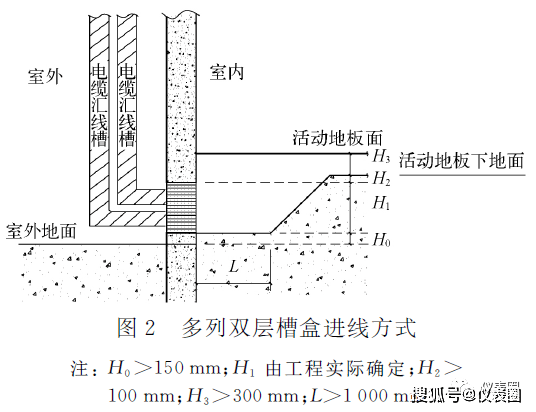

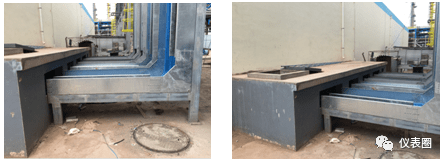

5.2 架空敷设室外地面下进线 架空敷设室外地面下进线也是工程设计中常用的一种进线方式。根据已实施的工程项目经验,该方式在电缆进口工作面(电缆入口池)处的电缆防水问题应是设计人员关注的重点。具体应注意以下几点: 在地下条件允许的前提下,地下电缆进线口的位置要尽可能靠上。通常结构专业为了减小力矩,地下基础梁底距室外地面1.5m左右,梁高700mm左右,则室外地面下与基础梁上方之间有800mm左右的空间可以进入电缆。当要求电缆入口高度大于800mm时,通常建筑专业会将电缆入口设在基础梁下。 电缆入口池中设置排水井。由于坡度及施工误差等原因,实际排水效果可能并不理想,需要给予特别关注。 电缆进线口洞底标高应高于室外池底标高0.3m以上,并采取防水密封措施。电缆进线口的室外地面区域(电缆入口池区域)建议设置保护围堰。围堰的作用是防止地面上的雨水流入到电缆进口池中,围堰的高度建议在0.6m以下。 装置开车后,建议围堰上部采用水泥盖板密封,达到防水要求。有的企业采用水泥现浇密封,防水效果好,但再次打开不方便。 5.2.1 采用电缆入口池进线方式 电缆槽盒架空敷设至机柜间地下电缆进线口上方距机柜间外墙约1.5m处下至电缆入口池中,电缆槽盒可以与池底接触固定,也可以下至距池底0.5m左右与池壁固定。地下电缆进线洞口的设置数量和大小根据电缆的数量和规格确定,如图3所示。

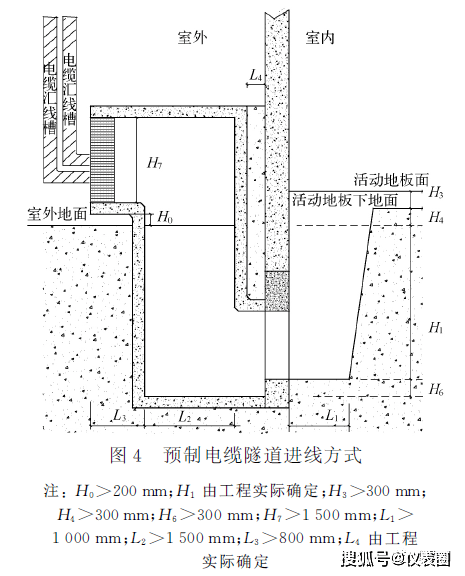

5.2.2 采用预制电缆隧道进线方式 建筑专业在室外地面下沿电缆入口(高度通常大于800mm,洞口设在基础梁下)外沿预制方形水泥电缆隧道至室外地面上,底部高于地面200mm,电缆入口的密封面在室外地面上。该方案适用于仪表电缆数量很多的场合,考虑到内部拆装模具的施工需要,通常电缆隧道内径不小于1.5m。预埋多根钢管的方案在实际工程中也被采用,但钢管穿墙处的建筑处理较为复杂(既要确保密封,又要允许钢管活动),如图4所示。

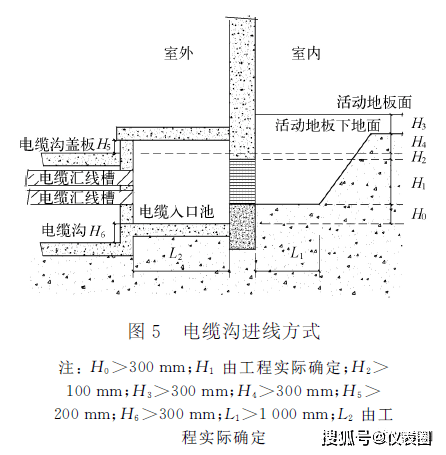

5.3 电缆沟进线方式 尽管电缆沟进线是工程中通用的一种方式,但在南方多雨地区建议谨慎采用。在已实施的工程项目中,电缆沟内积水现象较难避免,这与排水井处的设计坡度、施工质量、沟盖板密封形式等有关。在电缆数量较多,需要通过多个电缆入口进入室内时,建议在电缆入口的工作面也设置电缆入口池(横沟),宽度不小于2m,长度根据进口的电缆数量确定,如图5所示。

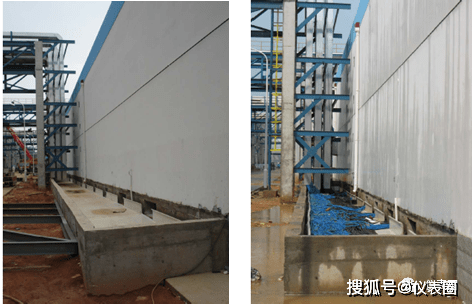

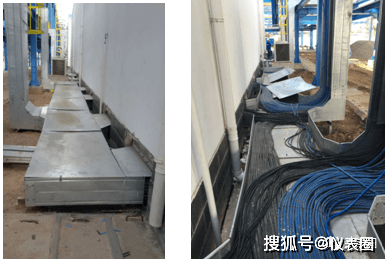

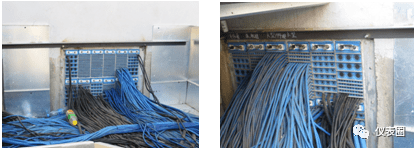

不论采用哪种进线方式,电缆进线口底标高应高于室外沟(池)底标高0.3m以上;电缆进线口与建筑物防雷引下线的距离应不小于3m;电缆进线口建议采用满足防爆、防火、防水、防鼠要求的专用电缆密封模块进行密封;现场浇注发泡密封形式也有所应用。 6、现场照片 项目1:架空敷设室外地面上进线方式(室内活动地板下地面以下)

个人学习记录: 上图进线方式为SH/T 3006-2012和HG/T 20508-2014推荐的电缆进线方式。 洞口采用MCT(电缆密封模块)。 项目2:架空敷设室外地面上进线方式(室内活动地板下地面以下)

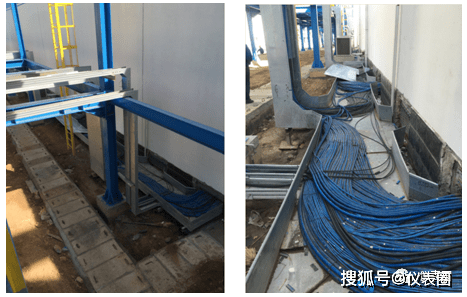

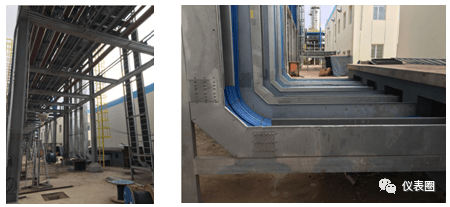

个人学习记录: 上图进线方式为SH/T 3006-2012和HG/T 20508-2014推荐的电缆进线方式。 洞口采用MCT(电缆密封模块)。 项目3:架空敷设室外地面下进线方式

项目4:架空敷设室外地面下进线方式

项目5:MCT(电缆密封模块)

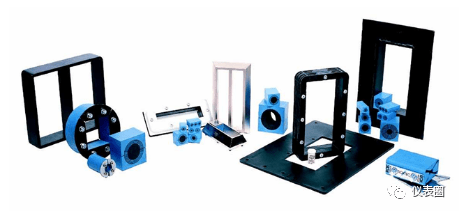

7、扩展阅读 (1) GB/T 50779-202*关于电缆进线的要求 GB/T 50779-2021 《石油化工建筑物抗爆设计标准》 3 基本规定 3.0.17 除门窗洞口外,抗爆建筑物外墙、屋面的开洞尺寸不应大于1000mm,洞口间净距应大于洞口宽度。 3.0.18 外墙、屋面的开洞应采取整体抗爆密封措施,并能抵抗相应的爆炸荷载。 条文说明, 3.0.15-3.0.17 抗爆建筑物的外表面被设计成一个不可以承受冲击波超压的密闭保护壳体,为保证建筑物的抗爆保护壳体在冲击波超压的作用下不被破坏,所有穿过该保护壳体的孔洞和缝隙等均必须采取严格的抗爆密封措施,具备承受相应爆炸载荷要求,并确保其承压密闭的性能。 出于同样的考虑,抗爆建筑应不设置变形缝,可通过采用外墙保温构造及结构措施来解决建筑温度应力的问题。还应注意的是,建筑物外墙不宜设施工用孔洞。设计文件中应注明,当设施工用孔洞时,施工结束后应及时封闭,并满足抗爆要求。 个人学习记录: GB 50779-2012要求,不能在室内活动地板下地面以上开洞,是为了防止装置爆炸产生的超压通过电缆槽盒及建筑物外墙上的开洞进入室内。 GB/T 50779-202*取消了上述限制,增加了对于开洞的规格的限制,并强调了抗爆性能。 具体为: 3.0.17 除门窗洞口外,抗爆建筑物外墙、屋面的开洞尺寸不应大于1000mm,洞口间净距应大于洞口宽度。 3.0.18 外墙、屋面的开洞应采取整体抗爆密封措施,并能抵抗相应的爆炸荷载。 以前,仪表电缆进入抗爆现场机柜室,利用室内活动地板下地面和室外地面的高度差(比如为600mm),从这个相对狭小的空间进线。 有些工程公司在实际工程中没有严格执行GB50779-2012,由于电缆较多,室内活动地板下地面和室外地面的高度差(比如为600mm)相对较小,除去上下需要留出的空间,实际开洞和电缆进线的有效空间更小,有一些项目开洞没有执行GB50779-2012标准4.1.6条款的要求“活动地板下地面以上的外墙上不得开设电缆进线洞口。”,实际开洞洞口一半在室内活动地板下地面以下,一半在室内活动地板下地面以上,这是不符合现行标准GB50779-2012的,但是标准升级后,是符合GB/T50779-202*的(前提是开洞符合标准要求)。 GB/T 50779-202*放宽外墙开洞的要求后,仪表电缆进入抗爆控制室更为方便。 特别说明:GB/T 50779-202*尚未发布,正式发布后,应以正式发布版本的要求为准。 (2)MCT(电缆密封模块介绍) 以某家产品样本信息举例介绍如下:(不作为任何依据) 组成: MCT(电缆密封模块)由一个框架、数个密封模块和一个压紧装置组成。所有的部件均经过精心设计,部件之间组合匹配,形成完好的密封。

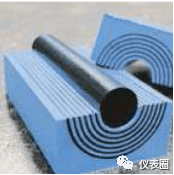

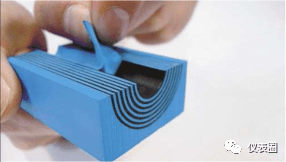

MCT(电缆密封模块)是一种模块化密封系统。使用可调芯层的密封模块与框架和压紧装置形成防侵入扩散的电缆和管道穿隔密封系统。模块的灵活性和完全机械化的系统具有诸如安装简单快速及将来扩容和重新配置简便等特点。 多径模块: 一个模块由两个可剥芯层的EPDM橡胶半块和一个中芯实体组成。由于这种多芯层技术,单个模块可以密封不同直径的电缆或管道,只需从模块的两个部分剥离芯层,直到完全适配电缆或管道的直径即可。

剥离芯层以适配不同直径的电缆或管道

RM 模块 深度60毫米,适配电缆/管道直径为:3.5至99毫米

楔形紧块 楔形紧块是压紧装置。它作为一个单独的组件装入框架,在几秒钟内就可以密封系统。该楔形紧块配有两个螺栓,在卸下后楔形紧块会自动恢复其原来的形状,因此偏于将来系统的调整或重新安装。

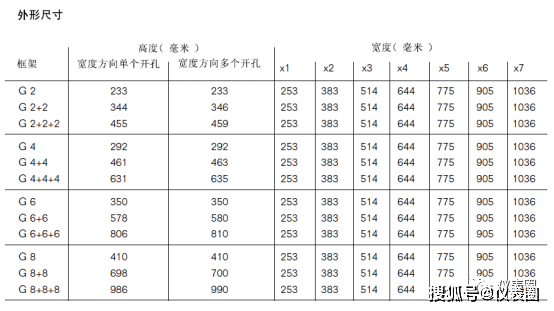

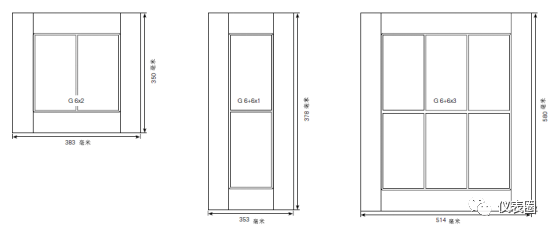

框架 G型框架:用于混凝土和砖结构上最通用的框架,可以被浇注,焊接,或用螺栓连接在结构上。

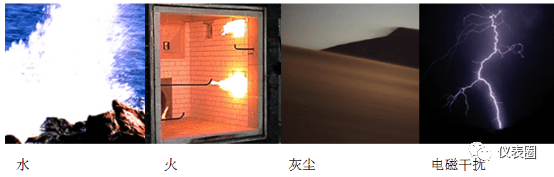

认证的保护 保护设备防止由水、火、尘、电磁干扰等所引起的危害。

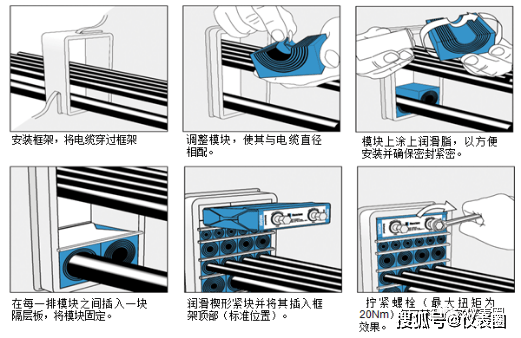

用于抗爆建筑物外墙洞口的MCT(电缆密封模块)可以在询价文件中要求MCT需要达到的抗爆性能,并要求厂家提供相应测试报告或证书。 询价文件要求示例: 1 技术规格 模块化电缆穿隔密封装置应以模块化多芯技术为基础,采用框架及模块型式以适用于不同电缆外径变化。其中框架为一种带有法兰的框架,可以螺栓连接到预留孔洞;模块应为一种带中心塞的孔径可变模块。具有耐火、防水、气密、抗爆、防虫噬、高温安全性、无毒无烟性,并提供材料证明文件。 1.1电缆数量 电缆穿隔密封装置模块密封最大电缆数量;按实际电缆数量的130%-150%进行计算。 1.2 备用模块 电缆穿隔密封装置模块备用率不小于20%,备用模块要求为带中心塞的孔径可变模块,不允许使用盲堵模块。模块撕层需集成在模块上,无需仓库或现场其它区域二次保存。 1.3 框架 略。 1.4 密封模块 略。 1.5楔式压紧装置 略。 1.6隔层板 略。 1.7安装与拆卸 略。 1.8性能 电缆穿隔密封装置应满足下列性能要求,并提供相应测试报告或证书。 1.8.1抗爆要求 抗爆应满足GB 50079-2012 石油化工控制室抗爆设计规范的要求。 电缆穿隔密封装置抗爆性能不得低于下列建筑冲击波参数: 冲击波峰值入射超压21kPa,正压作用时间100ms; 冲击波峰值入射超压69kPa,正压作用时间20ms; 爆炸冲击波形:时间为零时至正压作用时间,峰值入射超压从最大到零的三角形分布。 电缆穿隔密封装置抗爆性能同时不得低于如下参数: 作用在电缆穿隔密封装置上的峰值反射压力:Pr=45.2KPa,等效作用时间:te=75ms 要求提供抗爆实验报告。 (以上是具体项目的参考示意) 1.8.2水密性/气密性指标: 水密性:**bar;气密性:** bar,要求提供权威机构出具的证书。 1.8.3 整体耐火要求 电缆穿隔密封装置必须保证2小时防火性能,并满足规范GB23864-2009,CNCA-C18-02:2014和CCCF-HZFH-01 的要求,需提供2小时防火型式试验报告(试验方法符合GB/T9978.1),并可在消防产品合格评定中心官网查询。当电缆穿隔密封设施的整体耐火完整性未采用国家标准时,应给出相应标准中试验方法及标准时间-升温曲线与国家标准的差异。 1.8.4电缆密封模块电气强度≥13.9kv/mm,满足IEC 60243-1《绝缘材料电气强度 试验方法 第一部分》要求。 1.8.5电缆密封模块体积电阻≥1.74×1010Ωm和表面电阻≥1.7×1010Ω,满足IEC 60093《电气绝缘材料试验方法 固体电气绝缘材料的体积电阻和表面电阻的测定》要求。 1.8.6 其他要求 电缆穿隔密封装置应具有防老鼠、白蚁和其它昆虫啃噬的能力;并提供相应实验报告。 1.8.7适用标准 1)法兰框架安装和焊接应符合ISO 5817-B、ISO 2768、ISO 13920标准要求 2)GB50217-2018《电力工程电缆设计规范》 3)GB 23864-2009《防火封堵材料》 4)CNCA-C18-02-2020《强制性产品认证实施规则 灭火器产品》 5)CCCF-HZFH-01《强制性产品认证实施细则 火灾防护产品 防火材料产品》 6)GB 50168-2018《电气装置安装工程 电缆线路施工及验收标准》 7)IEC 60243-1《绝缘材料电气强度 试验方法 第一部分》 8)IEC 60093《电气绝缘材料试验方法 固体电气绝缘材料的体积电阻和表面电阻的测定》 9)GB/T 9978.1-2008《建筑构件耐火试验方法 第1部分:通用要求》 特别说明:以上询价文件示例仅为具体项目的参考示例,不作为任何依据。 安装说明 电缆和管道密封件由一个框架、数个密封模块和一个压紧装置组成。所有的部件均经过精心设计,部件之间组合匹配,形成完好的密封。 将框架安装在结构或隔离物的里面或者上面,并将电缆和/或管道穿过框架。然后,根据电缆和管道的不同直径剥离模块芯层,使之与电缆和管道外径相配,再将模块装入框架内夹住电缆或管道。将压紧装置插入并紧固后即可形成防侵入的密封。 注意:有些框架配有组合压紧装置。安装好的密封件可方便地重新打开,便于将来扩容和重新配置。 安装过程示意

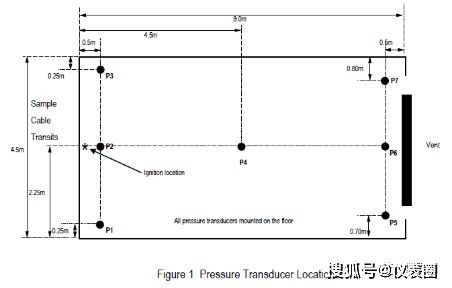

安装注意事项 1.安装时一定要在框架内侧及模块内外表面涂抹润滑脂; 2.当调节模块芯层密封管道时,尽可能使两个半模块的间隙达到0-1mm; 3.在填充最后一排模块前,同时加入两块隔层板; 4.安装最后两个模块时,请将它们成“∧”放入,令顶端插入其他模块之间; 5.安装后自检; a. 润滑脂被均匀挤出; b. 在旋紧楔形紧块上的螺栓时,直至见到2~3圈螺纹为止。 某产品达到的性能举例: 1.阻火性--- 国家认证一级防火; 2.水密性--- 3.3bar; 3.气密性--- 1.7 bar; 4.抵抗冲击波能力 1.49bar@120ms; 5.电磁兼容性和抗雷电干预性; 6.抗噪音性(参见试验报告); 7.抗振动性(参见试验报告); 8.抗化学性(参见试验报告); 9.抗辐射性(参见试验报告); 10.抗鼠虫噬咬性; 11.适用于各种电缆; 12.适用于各种冷热管:冷凝系数达到:0.15-0.20W/(MXK); 13.适用于任何管材(钢管、铜镍管、不锈钢管、PVC管、塑料护套等)。不用焊接,没有管件焊接固定密封所导致的变形、密封不严、外表保护层被破坏等现象; 某厂家MCT抗爆实验报告摘录 1 Introduction In the event of an accidental release of flammable gas followed by a delayed ignition on an installation it is likely that a vapour cloud explosion would occur. If the gas release then continues after the explosion a jet fire may result. Any damage caused by the initial vapour cloud explosion may well increase the severity of the resulting fire and because of this it is necessary to demonstrate that materials used for blast panels and other components are not degraded by exposure to the effects of a vapour cloud explosion. Degradation of blast panels and other components when exposed to an explosion will be caused by two effects: Overpressure loading: the overpressure effects on vessels or pipework within an explosion provide a ‘crushing’ effect. Which could distort a blast panel potentially impairing a cable transit passing through it. Drag loading: equipment positioned in areas adjacent to vents will be exposed to the gas flow both ahead and behind the explosion flame front. These flows can be of high velocity producing significant drag loading. This report describes two explosion experiments carried out by DNV GL Spadeadam Test Site using a 182m³ explosion chamber (see Photograph 1) to demonstrate the ability of cable feed through assemblies to withstand the effects of an explosion with an average overpressure of nominally 1.5 and 2 bar. The test specimens were supplied and fitted by ******. 2.2 Test Samples The test samples comprised of 13 individual cable transits as detailed in Appendix B. These were mounted into a 300mm thick reinforced concrete wall which was then installed into the rear of the explosion chamber. The concrete had a nominal compressive strength of 40N/mm2. Typical cables were installed through the transits supported by cable racks fixed to the inside of the concrete wall. The sample cable transits were manufactured and installed by ******. 2.5 Ignition The tests were ignited by a spark, generated by the discharge of a flare stack ignition coil powered from an isolated 240V supply. The spark was positioned at the centre of the wall opposite the face containing the vent opening. 2.6 Test Control Test initiation was performed remotely from the test control room with the data acquisition system set to trigger on any rising pressure channel and the cameras set to record throughout the fill and test. 2.7 Instrumentation The instrumentation used in the performance of the test programme consisted of dynamic pressure transducers to measure overpressures inside to the explosion chamber and linear displacement transducers to measure the deflection of the panels. 2.7.1 Overpressure Measurement Overpressure measurements were carried out at 7 locations inside the explosion chamber, see Figure1. The transducers used were PCB 102A06 piezo-electric transducers with built-in F.E.T. amplifiers. The transducers were mounted in nylon mounts installed into diecast aluminium boxes fixed to the floor of the explosion chamber. The exposed faces of the pressure transducers were covered with silicon grease and aluminium foil, to eliminate the effects of thermal radiation on the transducers. The transducers were connected by coaxial cable to amplifiers located close to the rig to maximise signal quality. The outputs from the amplifiers were connected to cables leading to the data acquisition system recording at 200 kHz.

3 Results Results Results Results – Test 1Test 1 Test 1 Test 1 3.1 Overpressure Measurements The overpressure profiles were processed to provide time averaged peak overpressures. For each time step of the recorded data, the average overpressure over the time period starting 0.75ms before, and finishing 0.75ms after this time point is assigned to that time. This process produces a 1.5ms rolling average and has the effect of smoothing the overpressure trace. This process is undertaken because there is the potential for short duration (e.g. |

【本文地址】