太原理工:Al0.1CoCrFeNi高熵合金的力学性能和变形机理 |

您所在的位置:网站首页 › 晶格畸变强化机理 › 太原理工:Al0.1CoCrFeNi高熵合金的力学性能和变形机理 |

太原理工:Al0.1CoCrFeNi高熵合金的力学性能和变形机理

|

(2)实验方法 利用力学试验机进行室温准静态单轴拉伸试验;利用X射线衍射仪、光学显微镜和透射电子显微镜对实验样品进行相分析、金相组织和微观变形机理的表征;采用扫描电子显微镜观察合金的断口形貌;采用纳米压痕技术测试了样品的硬度和蠕变行为。采用HCl和FeCl3的混合溶液对抛光后的试样进行腐蚀,直到在低倍显微镜下能观察到组织形貌。对于TEM观察,试样首先被磨到30um左右,然后采用离子剪薄技术对样品进行减薄至TEM可以观察的薄区,在此基础上通过TEM技术获取明场、暗场图像和选区电子衍射花样。 结果与分析 (1)相结构和微观组织

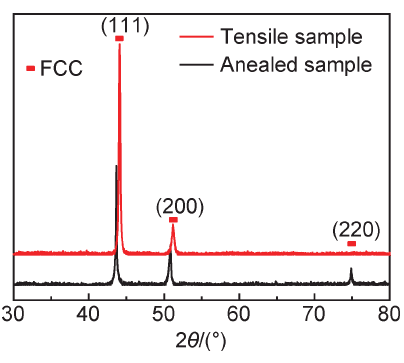

图1:高熵合金的XRD图谱 图1为Al0.1CoCrFeNi高熵合金的退火态和拉伸破坏后的X射线衍射图谱。可以看出,合金变形前后没有发生明显的相转变,均为单一的FCC固溶体结构。然而,相比于退火态,变形试样的三个强峰还是发生了一定程度的变化,主要包括衍射峰的右移、宽化和部分衍射峰强度的改变。这表明试样在拉伸变形后,材料发生了明显的塑性变形,并伴随一定程度的晶格畸变和择优取向的产生。进一步,通过对比(111)峰和(200)峰的峰值强度比即I111/I200,发现退火态的I111/I200为3.34,而拉伸后的I111/I200为7.10,这表明合金经拉伸变形后可能会伴有{111}型织构的产生。

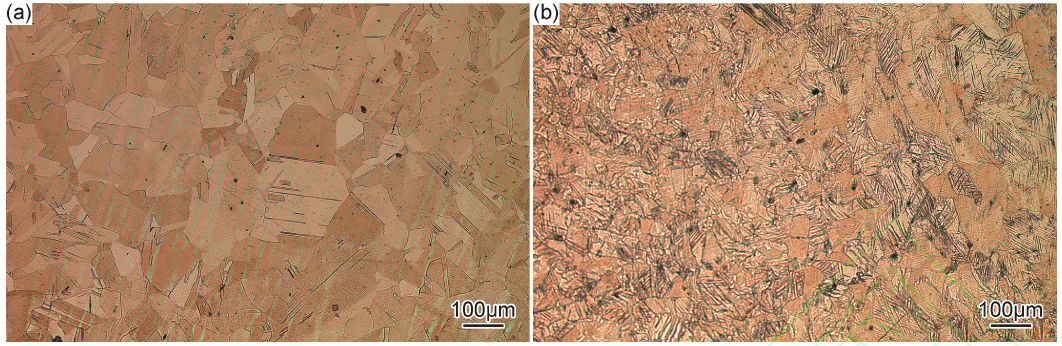

图2:高熵合金的金相组织图 (a)拉伸前;(b)拉伸后 图2(a)为Al0.1CoCrFeNi高熵合金拉伸前的金相组织照片。从图中可以看出,经冷锻40%+950℃下退火处理1.5h后,冷变形合金实现了完全再结晶,进一步利用截线法估算出等轴晶的晶粒尺寸约为104um。同时在部分晶粒内部可以看到明显的退火孪晶形态,这种现象与该合金具有较低的堆积层错能是相吻合的。图2(b)为拉伸后合金的微观组织形貌,从中可以看出,经大塑性变形后,晶粒尺寸有了一定程度的细化,部分晶粒被拉长,产生了择优取向,这与XRD分析的结果是一致的。此外,在许多晶粒内部还发现有大量细小的黑色条带,其尺度在亚微米级。通过后续的TEM分析发现,这些条带并不属于形变孪晶,而是大塑性变形诱导产生的变形微带。 (2)断口形貌

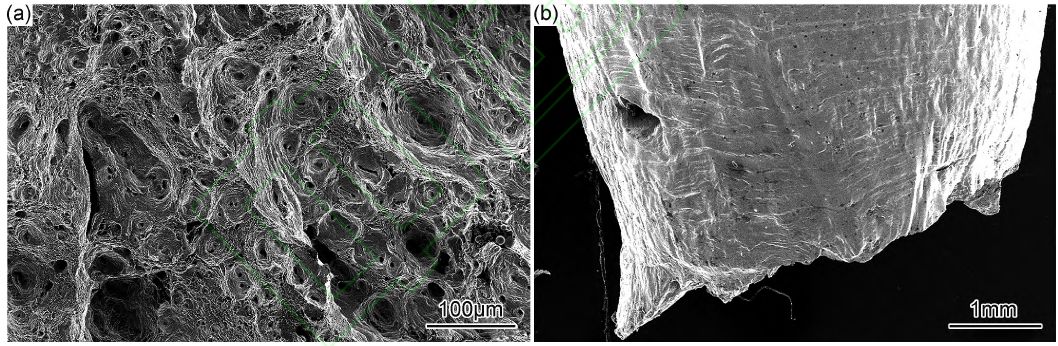

图3:高熵合金的断口形貌 (a)断口面;(b)断口侧面 图3为Al0.1CoCrFeNi高熵合金在应变率为1×10-3s-1下的室温准静态拉伸断口形貌。图3(a)为典型的韧性断裂组织图,可以看到,断面上分布有大量的韧窝状花样,其韧窝的平均尺寸约为30um,属于典型的微孔聚集型断裂。此外,韧窝与韧窝之间还分布有大量细小的微孔,并伴随有明显的撕裂棱。图3(b)为拉伸试样的侧面断口图,从图中可以看出,在断口附近发生了明显的颈缩现象,这些特征表明该合金具有优异的室温塑性。 (3)TEM分析 正如图2(b)中所示,在变形组织中发现许多晶粒分布有大量亚微米级的黑色条带,这些条带的产生显然是合金大塑性变形的结果。

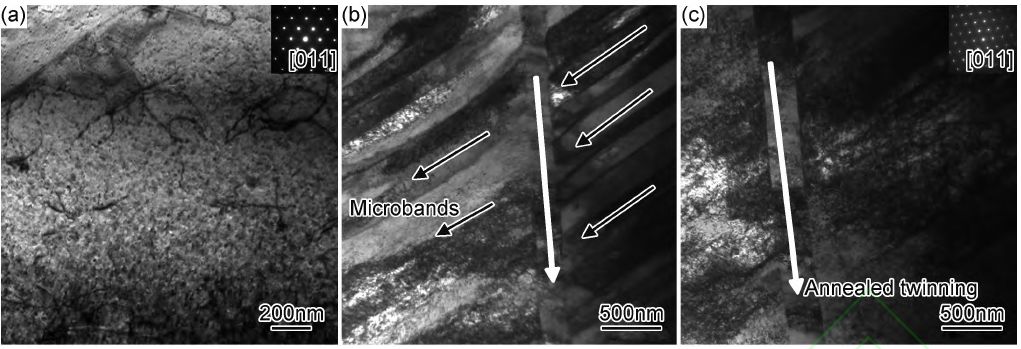

图4:高熵合金拉伸变形前后的TEM分析图 (a)退火态试样;(b)拉伸试样的明场像;(c)拉伸试样的暗场像 图4(a)为Al0.1CoCrFeNi高熵合金退火样品的TEM分析图,可以看出,图中分布有少量弯曲的位错线和一些位错露头,这符合退火态组织的形貌特征;插图为[011]衍射方向的选区电子衍射,表明该合金具备单一的FCC晶体结构。图4(b)为拉伸试样的TEM明场像,图中白色箭头显示的是退火孪晶,黑色箭头为微带组织,对应的是图2(b)中的变形条带,其带宽约为200~300nm,并且图中右侧条带的数目要明显多于左侧,这说明退火孪晶对条带的扩展起到了一定的阻碍作用,而退火孪晶基本没有发生变形,仍然保持着直线型。图4(c)为对应的TEM暗场像,其中的插图为变形条带在[011]衍射方向上的选区电子衍射花样。显然,这些条带尽管在形态上和形变孪晶很相似,但是并没有出现如形变孪晶所示的两套对称衍射斑点,而应该属于塑性变形诱导产生的变形微带。此外,从图4(c)中还可以看出,变形合金内部分布有大量的高密度位错,这表明合金在拉伸载荷下发生了显著的位错强化。 (4)力学性能

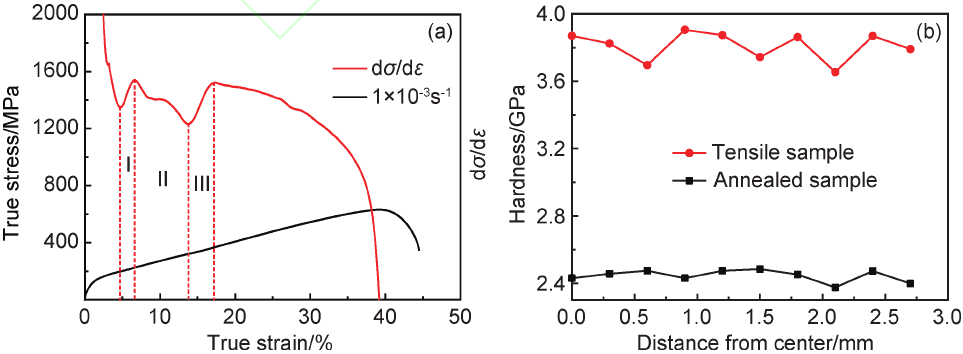

图5:高熵合金的拉伸应力-应变曲线和加工硬化速率曲线(a)及退火样品和拉伸试样的硬度分布(b) 图5(a)是Al0.1CoCrFeNi高熵合金在准静态拉伸载荷下的真应力应变曲线和对应的加工硬化速率曲线。从图中可以看出,该合金具有较高的抗拉强度(约为600MPa)和优异的拉伸塑性(约为40%),其强塑积为24Gpa·%,达到了传统高强高塑钢的水平。图中的红色曲线部分是加工硬化速率曲线。分析认为,该合金的加工硬化行为大致呈现3个阶段。 首先在Ⅰ阶段之前,加工硬化率呈直线式下降至1400MPa,这主要是由于合金从弹性阶段转变到弹塑性阶段的结果。当应变量约为5%时,曲线开始进入Ⅰ阶段,这时候加工硬化速率突然上升,这可能是因为塑性变形诱导产生的变形微带,对材料起到了一定的强化作用。随着变形的继续进行,在Ⅱ阶段,加工硬化速率呈现波浪式发展和短暂的平台区,这主要是因为硬化(位错塞积)和软化(位错湮灭)之间的相互竞争和相互平衡。当应变量约为14%时,曲线进入Ⅲ阶段,这时候加工硬化速率再一次有了明显的提升,这很可能是由于大量变形微带亚结构的产生,最终诱发产生显著的微带诱导塑性硬化效应。图5(b)为退火样品和拉伸试样的纳米压痕硬度分布图。可以看到,原始退火组织的平均硬度值为2.4Gpa,而拉伸变形试样的平均硬度值为3.8Gpa。相比前者,后者硬度值提高了60%,合金表现出了优异的应变硬化能力,正如图5(a)所示。

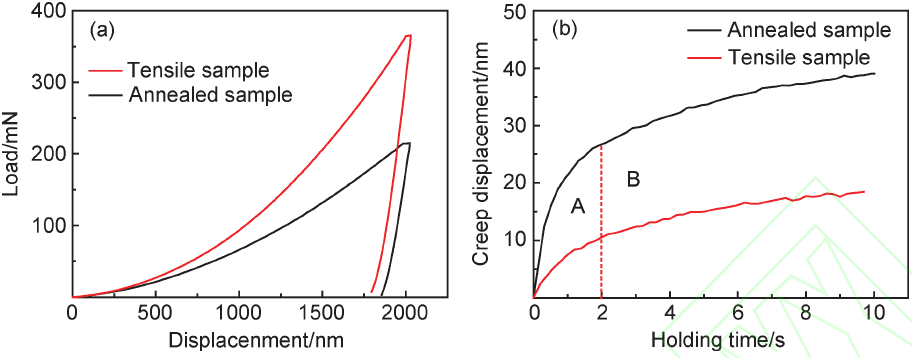

图6:高熵合金的纳米压痕实验 (a)拉伸前后样品的载荷-位移曲线;(b)最大压入深度为2000nm时的蠕变位移-时间曲线 图6为纳米压痕法获得的拉伸前后试样的载荷-位移曲线和蠕变位移-时间曲线。如图6(a)所示,拉伸试样的最大压入载荷要明显高于退火样品,而其残余压入深度要小于后者,这说明相比退火组织,变形合金具有更好的弹性恢复和抗载能力。由图6(b)可以看出,合金在变形前后均呈现出典型的两阶段蠕变行为,并将其分为瞬态蠕变阶段(a)和稳态蠕变阶段(b)。在A阶段,蠕变位移迅速增加,蠕变速率逐渐减小;在B阶段,蠕变位移趋于稳态增长,蠕变速率近似保持不变。进一步对比发现,退火样品的蠕变位移和蠕变速率都要明显大于拉伸试样。显然,经大塑性变形后,高密度位错和大量变形微带的形成使得合金具有更好的抵抗外界蠕变的能力。

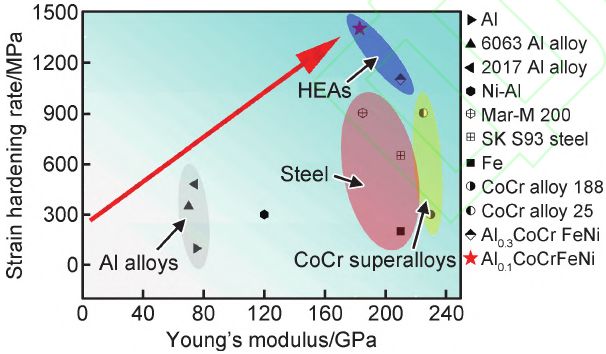

图7:高熵合金的应变硬化速率和杨氏模量与其他金属材料的对比 图7统计了几种常见金属材料的应变硬化速率和杨氏模量。由图中可以看出,相比于传统的铝合金、钢铁和高温合金,Al0.1CoCrFeNi高熵合金表现出了比传统材料更为优异的综合性能。在保证较大的杨氏模量的情况,该合金仍表现出优异的加工硬化能力,如图中红色五角星所示。 结论 (1)Al0.1CoCrFeNi高熵合金在拉伸变形前后均为单一的FCC固溶体结构;相比退火组织,变形晶粒有了一定的细化并产生了择优取向。 (2)Al0.1CoCrFeNi高熵合金的拉伸断面上分布有大量的韧窝状花样,为典型的微孔聚集型断裂;其室温强塑积为24Gpa·%,达到了高强高塑钢的水平。 来源:材料工程 2019年 第47卷 第1期 陈刚 王璐 杨静 李强 吕品 马胜国《Al0.1CoCrFeNi高熵合金的力学性能和变形机理》 www.bmgchina.com返回搜狐,查看更多 |

【本文地址】