中药药剂丨片剂(中药片剂的制备) |

您所在的位置:网站首页 › 挥发油的特性实验 › 中药药剂丨片剂(中药片剂的制备) |

中药药剂丨片剂(中药片剂的制备)

|

中药材—→净选、炮制、粉碎、提取—→浸膏(半浸膏片为部分浸膏、部分粉末)—→加辅料(润湿剂或黏合剂)—→制软材—→制颗粒—→干燥—→整粒(加润滑剂、崩解剂)—→压片—→(包衣)—→质检—→包装

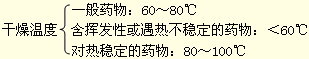

(二)中药原料的预处理 1.中药原料预处理的目的 ①去除无效成分,缩小体积,减少服用剂量,同时提高有效成分含量及产品稳定性; ②方便操作,利于成型; ③选取部分处方药料作为辅料。 2.中药原料处理的一般原则 ①含水溶性有效成分,或含纤维较多、黏性较大、质地泡松或坚硬的药材,以水煎煮,浓缩成稠膏。必要时采用高速离心或加乙醇等纯化方法去除杂质,再制成稠膏或干浸膏; ②含淀粉较多的药材、贵重药、毒性药、树脂类药及受热有效成分易破坏的药材等,一般粉碎成100目左右细粉,用适当方法灭菌后备用; ③含挥发性成分较多的药材宜用双提法,先提取挥发性成分备用,药渣再与余药加水煎煮,并与蒸馏后药液共制成稠膏或干浸膏粉; ④含脂溶性有效部位的药材,可用适宜浓度的乙醇或其他溶剂以适当的方法提取,再浓缩成稠膏; ⑤有效成分明确的药材采用特定的方法和溶剂提取后制片。 (三)制软材、制颗粒1.制颗粒的目的★ ①增加物料的流动性,使片重和含量准确; ②避免粉末分层,保证片剂含量均匀; ③减少细粉吸附和容存的空气,避免片剂松裂; ④避免细粉飞扬及黏冲、拉模等现象。 2.制粒方法 挤出制粒法:大生产采用摇摆式或旋转式制粒机 湿法混合制粒:所制颗粒圆整均匀,流动性好 喷雾转动制粒:适于中药半浸膏粉、浸膏粉或黏性较强的药物细粉制颗粒 流化喷雾制粒:所制颗粒均匀,圆整,较松;当各物料密度相差较大时,均匀度比较差 喷雾干燥制粒:制得的细小粉粒近于球形可直接压片或再经其他方法制粒 3.不同类型中药片剂的制粒 (1)全粉末片的制粒 (2)半浸膏片的制粒 (3)全浸膏片的制粒 (4)提纯片的制粒 (四)湿颗粒的干燥

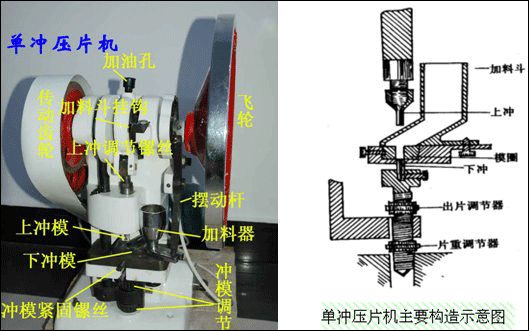

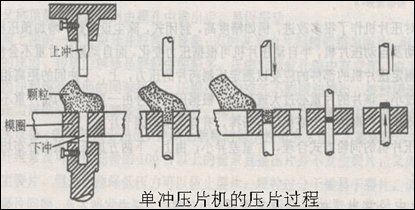

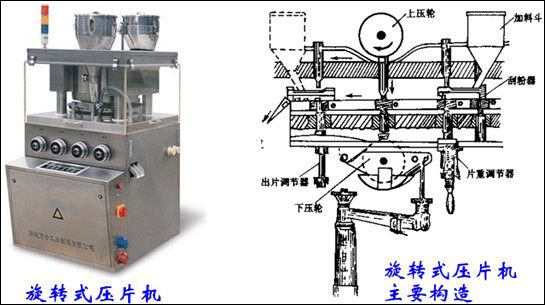

颗粒干燥的程度可以含水量控制,但不同品种差异较大。含水量过高压片时会产生黏冲现象,含水量过低则易出现顶裂现象。 (五)干颗粒的质量要求 1.主药含量 2.含水量:中药3%~5%,化学药1%~3%。 3.松紧度:干颗粒以手指轻捻能碎成有粗糙感的细粉为宜。颗粒过硬压片易产生麻面;疏松颗粒易碎成细粉,压片时易产生顶裂。 4.粗细度:压片颗粒可含适宜比例不同粒度的粉粒,但粒度差异过大易造成片重差异超限。颗粒的大小和粗细粉粒的比例与药物性质、片重、片径、片形及压片机械的性能等有关。一般干颗粒中20~30目的粉粒以20%~40%为宜。若粗粒过多则压成的片剂重量差异大,而产生松片、裂片、边角毛缺及黏冲等现象可能与细粉过多有关。 (六)压片前干颗粒的处理★ 1.整粒 2.加挥发油或挥发性药物 处方中含有的或提得的挥发油,可加于整粒时从干颗粒中筛出的部分细粉中,两者混匀后,再与其他干粒混匀。 薄荷脑、冰片等挥发性固体药物,可用少量乙醇溶解后或与其他成分研磨共熔稀释后,喷雾在颗粒上混匀。 加入挥发性成分的干颗粒应立即置密闭容器内贮放数小时,使挥发性成分在颗粒中渗透均匀,以免由于挥发油吸附于颗粒表面,压片时产生裂片。 若挥发油含量较多(一般超过0.6%)时,常加用适量吸收剂将油吸收后,再混匀压片。 若将挥发油微囊化或制成β-环糊精包合物加入,既便于压片又可以减少挥发性成分的损失。 3.加崩解剂与润滑剂 崩解剂:整粒时加入。 润滑剂:整粒后加入。 (七)压片1.片重计算 试制过程中,若处方药料的片数与片重未定时,可按下式计算片重: 若处方药料应制的片数及片重确定时,则压片物料总重量(干颗粒重+压片前加入的辅料量)应等于片数乘片重,可按下式计算: 若已知每片主药含量时,可先测定颗粒中主药含量,再计算片重。 2.压片机 常用的有单冲撞击式和多冲旋转式两种类型。 (1)单冲压片机 由转动轮、加料斗、模圈、上下两个冲头、三个调节器(压力、片重、出片)和一个能左右移动的饲料器组成。 下冲连接出片调节器和片重调节器(调整模孔容积而调整片重); 上冲连接压力调节器(厚度、硬度)(上冲单侧加压);

(2)旋转式压片机 是目前生产中广泛使用的压片机。主要由动力部分、传动部分及工作部分组成。 旋转式压片机有多种型号,按冲数分有19冲、21冲、33冲等多种,而按流程有单流程(上、下压轮各一个)和双流程(两套上、下压轮)之分。双流程压片机旋转一周,每一副冲头可压制两片。该类型压片机加料方式合理,片重差异较小;由上、下两侧加压,压力分布均匀;生产效率较高。

干制颗粒压片法 干制颗粒压片法:不用润湿剂或液态黏合剂而制成颗粒进行压片的方法。 优点:物料未经湿、热处理,能提高对湿、热敏感药物产品的质量,且可缩短工时;不用或仅用少量干燥黏合剂,较湿制颗粒法节省辅料和成本。 干法制粒的主要方法有★: 1.滚压法 将粉状药料与干燥黏合剂等辅料混合均匀后,通过滚压机压成所需硬度的薄片,再通过制粒机碎成所需大小的颗粒,加润滑剂即可压片。 该法的优点在于薄片的厚度较易控制,硬度亦较均匀,压成的片剂无松片现象。新型干压造粒机集滚压、碾碎、整粒于一体,既简化了工艺,又提高了颗粒的质量。但有时制成的颗粒过硬,影响片剂崩解。 2.直接筛选法 将干浸膏直接粉碎成适宜大小的颗粒,或将某些具有良好流动性和可压性的结晶性药物,筛选出适宜大小的颗粒,必要时进行干燥,酌加润滑剂或崩解剂,即可进行压片。 因对物料的性质、晶型和大小等均有特定要求,故能采用该法的药物为数很少。 3.融合法 将药物与聚乙二醇、硬脂酸等低熔点熔合剂及其他辅料一同加热、搅拌,熔合剂熔融使粉料黏结,趁热制粒,冷后即得。适用于速释、缓释、肠溶及易挥发成分颗粒的制备。 本法简便且无需颗粒干燥,尤适于对湿、热敏感药物或晶型易改变药物固体分散物颗粒的制备。 4.重压法(压片法) 也曾用于干法制粒,因机械和原料损耗较大,现已少用。 粉末直接压片法★ 粉末直接压片法:将药物粉末与适宜的辅料混匀后,未经制颗粒而直接压片的方法。 优点:缩短了工艺过程,简化了设备,利于自动化连续生产,而且无湿热过程,提高了药物的稳定性,也有利于药物的溶出,提高药效。 必须解决好粉末的流动性和可压性问题,目前主要从改善压片物料性能和改进压片机械两方面入手。 1.改善压片物料性能 当主药剂量较小时,可借助选用较大量可压性和流动性好的辅料来弥补原料药粉这方面的不足。 若药物剂量较大,而加少量辅料即有良好的可压性和流动性,可以直接压片。 若药物剂量较大,可压性和流动性又不好时,可考虑采用重结晶法、喷雾干燥法等方法改变药粉的物理性状(如结晶形状、粒子大小及分布),可能有利于直接压片。但必须慎重对待,以免影响药物的生物利用度。 粉末直接压片的辅料: 微晶纤维素; 喷雾干燥乳糖; 微粉硅胶; 可压性淀粉。 2.改进压片机,增加配套装置 ①全粉末直接压片时,为防止粉末在加料斗内形成洞隙或流动时快时慢,以至片重差异超限,可在加料斗上加装电磁振荡器等装置。即利用上冲转动时产生的动能来撞击物料,使粉末均匀流入模孔。 ②改进压片机,即在压片机上增装预压装置,经预压后再压成片,使受压时间延长; ③减慢车速,增加压缩时间,均利于排出粉末中的空气,可减少裂片。 ④为防止药粉飞扬和漏粉,宜采用自动密闭加料装置,并可安装吸粉器加以回收。返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |