玻璃容器(瓶罐)的制造(4) |

您所在的位置:网站首页 › 成型机机械手的操作流程 › 玻璃容器(瓶罐)的制造(4) |

玻璃容器(瓶罐)的制造(4)

|

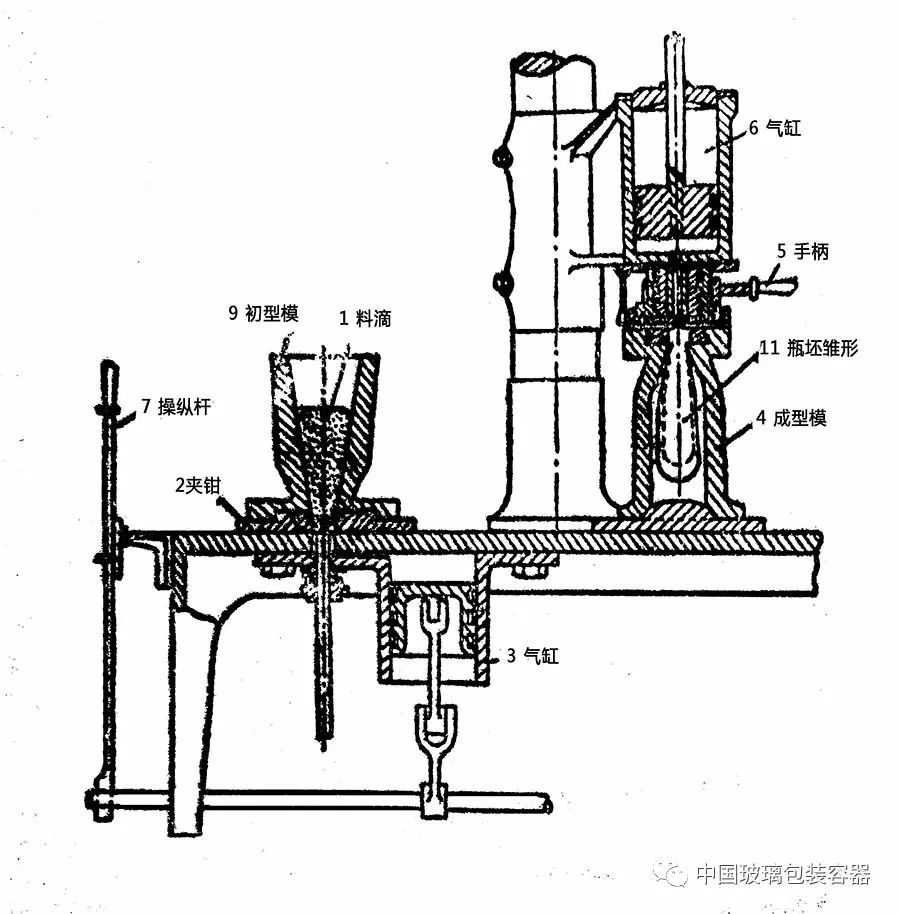

玻璃容器(瓶罐)的制造(4) —成型机械简介(吹制设备) 四 吹-吹法制设备简介 1 半自动化吹机 操作工人按照工作情况。操纵压缩空气和真空系统开关,进行吹制作业(图4-1)。

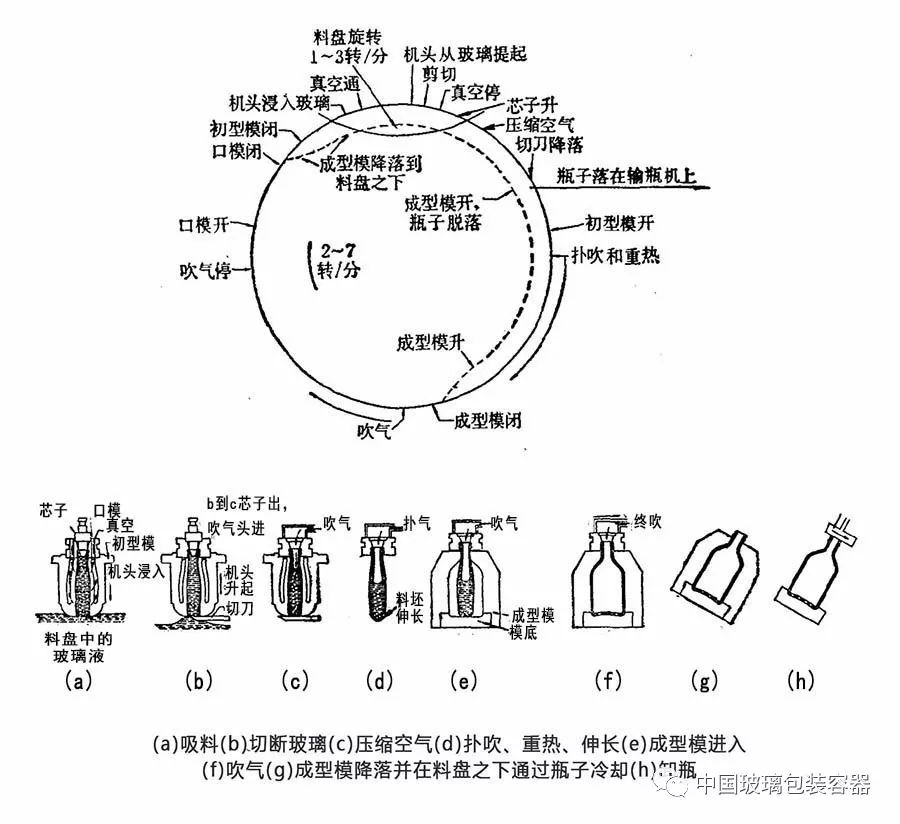

图4-1 半自动化吹机 2 自动化吹机 ⑴ 欧文斯制瓶机 这是在1900年出现的第一台用电动机传动的制瓶机。 采用真空吸料,吹-吹法成型,用电机驱动和凸轮传动驱动机器连续旋转,宜做细颈瓶。 该机型有10和15机头,可以单、双和三腔模具生产。现时的欧文斯作业过程见图(4-2)。

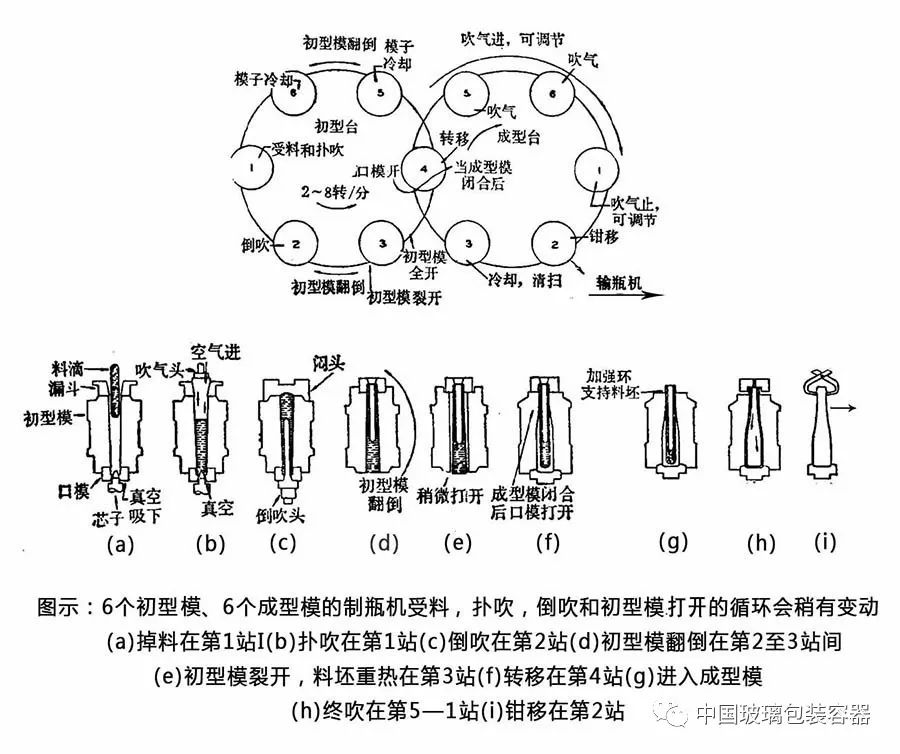

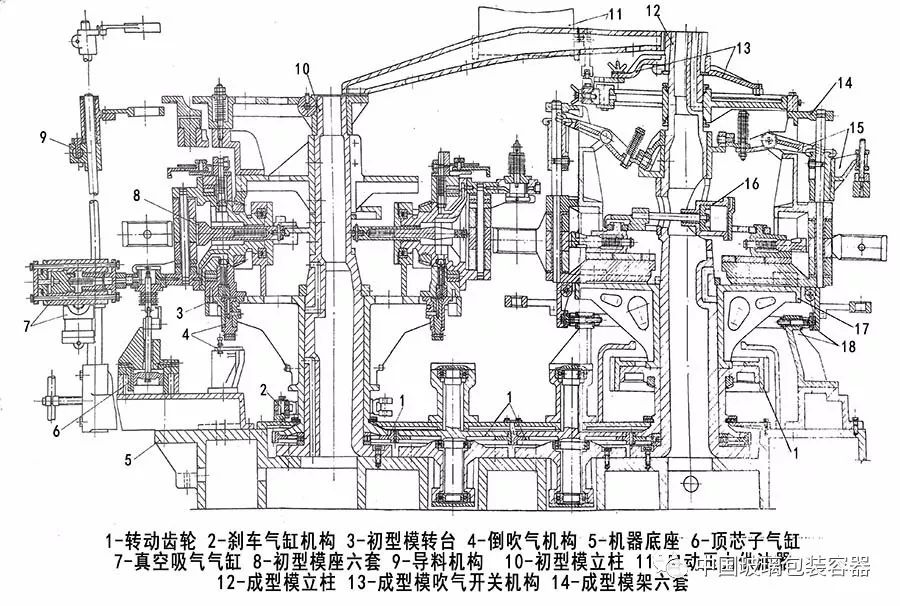

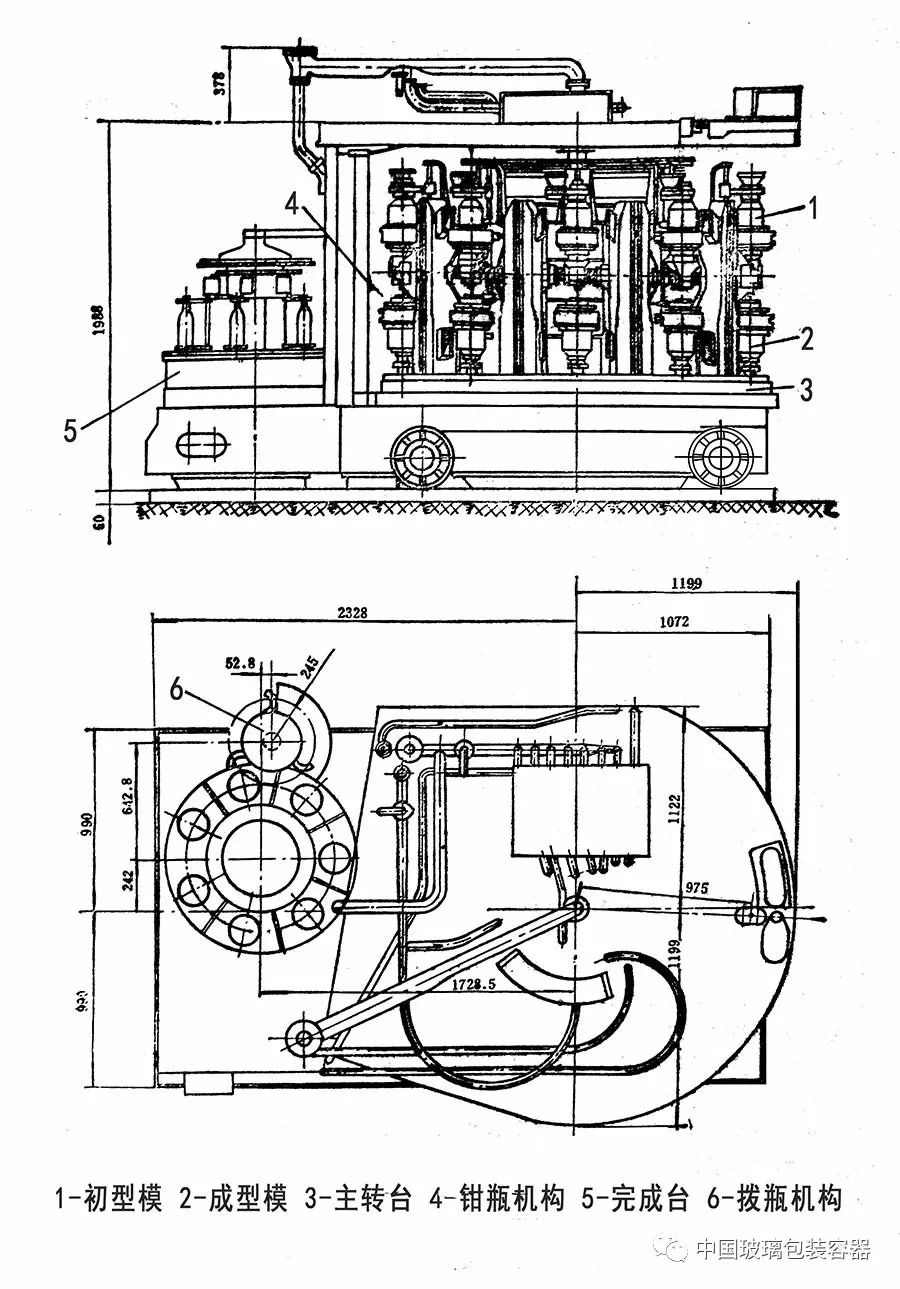

图4-2 欧文斯制瓶机作业循环 欧文斯制瓶机的旋转动作是由一台大约10马力的电机来传动的,电机是可变速的或者配有变速传动箱。旋转速度为2~7转/分,瓶子最小时转速最快。利用凸轮进行调节可以使动作的定时非常灵活。新型的欧文斯机具有许多凸轮轨道,它们可以在制瓶过程中改变列提前或延后的位置。需用其他的凸轮轨道时则要在停机时取出凸轮件并装上另一个,但这样的更换是非常快速的。模具安装在模具承载臂上,这使得在机械调节上具有充分的灵活性。这些臂可以是中空的,借以把冷却风通到需用的部位。在初型模即将浸入玻璃液之前,制瓶机就使口模、芯子和初型模合拢在一起如图4-2a所示。当该机头进入料盘之上时,整个机臂便降落使初型模的吸头稍微浸没入玻璃液表面之下,真空便施加到模子缝口、模具等处,玻璃便被吸入模腔并完全充满空腔。吸料后机臂升高到正常位置(从而高出料盘边沿),切刀旋入切去料尖,这便把玻璃切断并把玻璃完全封闭在金属模具内。瓶嘴部的圆头的芯子抽起,吹气头便进入,玻璃中的空腔被空气压力所扩大。芯子的抽起动作和吹气头的进入动作都是在同一个凸轮轨道上被实现的。这时施加一些压缩空气吹玻璃表面,使其冷却更均匀,特别是切刀的附近部位。这是在初型模(以及机头)刚经过料盘边沿上方时进行的(图4-2c)。下一步就是打开初型模,使料坯悬挂在空气中(只由口模来支持),在这期间,由于玻璃内部热量流向表面,玻璃表面便逐渐“重热”,同时料坯在重力作用下开始向下伸长(图4-2d)。在此期间内料坯曝置于空气中,这段时间约占一圈的25~30%,这期间内可能还要向“雏型”施加几次扑气,使料坯扩大,延伸,从而使料坯的形状部分发展成较接近于最终成瓶的形状。随着机器旋转,成型模便在其轨道上升起,这位置大约在最初“浸没”点的对面。成型模便抱合料坯。吹气可能立刻开始,也可能延迟几英寸或几英尺的圆周行程。空气吹入后,瓶子便被吹成模子内腔的形状(图4-2f)。吹气时间可能短到六分之一圈或者长到三分之一圈。在任何场合下,在口模打开之前或刚要打开时吹气必须截断,口模打开时的位置是该机头下一次“浸没"(即下一循环开始)之前35~45度处。口模打开后,瓶子落入成型模中,便完全与初型模循环的任何机械部件脱离。这便使得初型模可以重复上述的作业过程。这时成型模托架便下倾,使模子在料盘的下方通过,随后约120度模子便打开,把瓶子卸出。卸瓶的位置大约对应于在初型模循环中的切刀落下或初型模打开的位置。因此制瓶机每转一圈每个机头或机臂便生产出一个瓶子(在使用多腔模时则不是一个,而是每模有几个腔便生产几个瓶),在作业过程中成型模循环和初型模循环是有重叠的。生产任何一个瓶子的整个循环约需11/3机器转圈。初型模实际与玻璃接触占1/4周期,成型模使用3/4周期,口模使用3/4~7/8周期。 ⑵ 林取式吹—吹法制瓶机 林取式双转台吹一吹法制瓶机是最早期的制瓶机之一,它最初的机型是在半自动化年代中发展起来的。我国上世纪许多玻璃容器生产厂使用的气动六模制瓶机的结构与LYNCH-10机相似。 它既可以生产小口瓶也可以生产大口瓶。采用滴料式供料机供料。 有两个转台,即初型模转台和成型模转台,分别安装在初型模立柱和成型模立柱上,两转台作间歇旋转,但方向相反。在两个转台上分别有六套初型模座和成型模架。转台及其各机构的运动均系气缸推动,气动六模制瓶机的名称即由此而来(图4-3)(图4-4)。

图4-3 林取制瓶机的操作程序

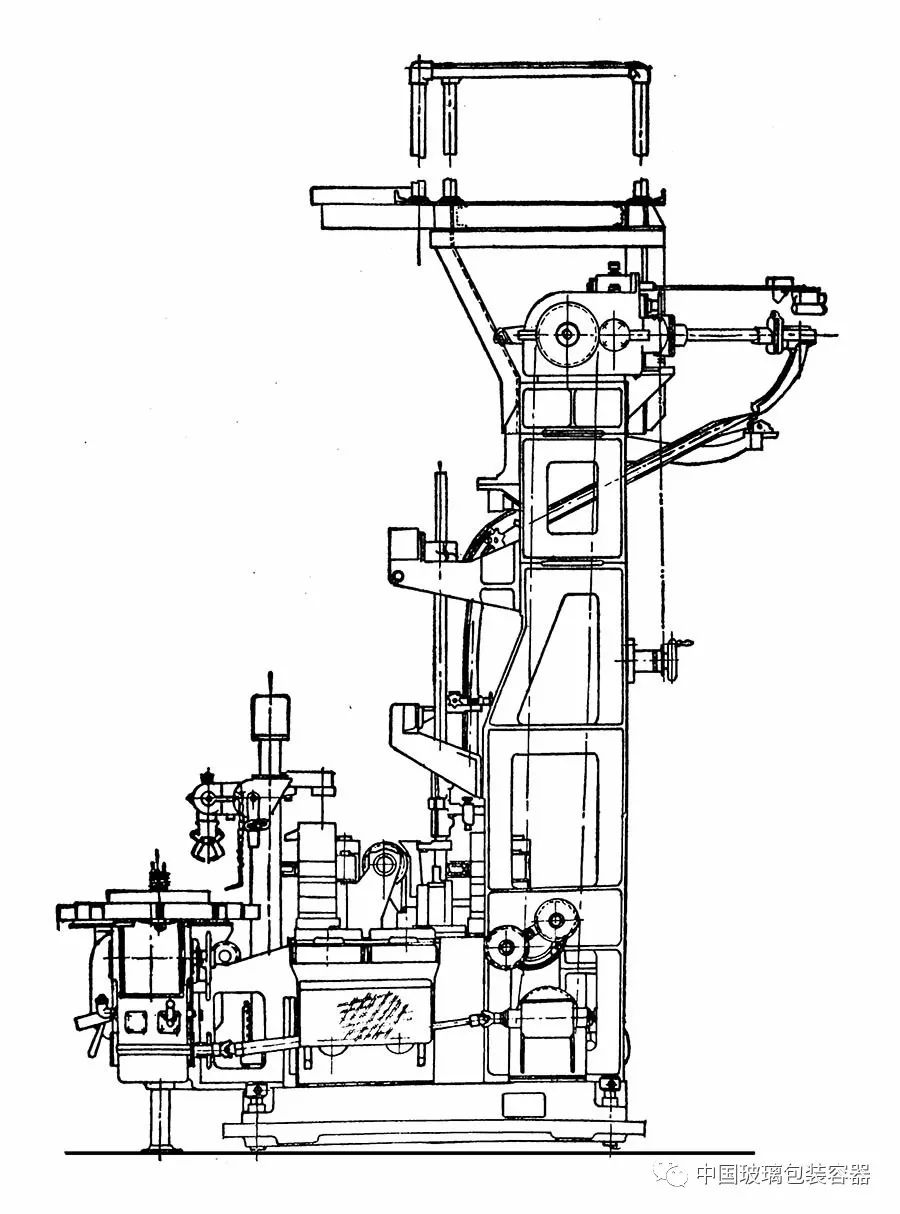

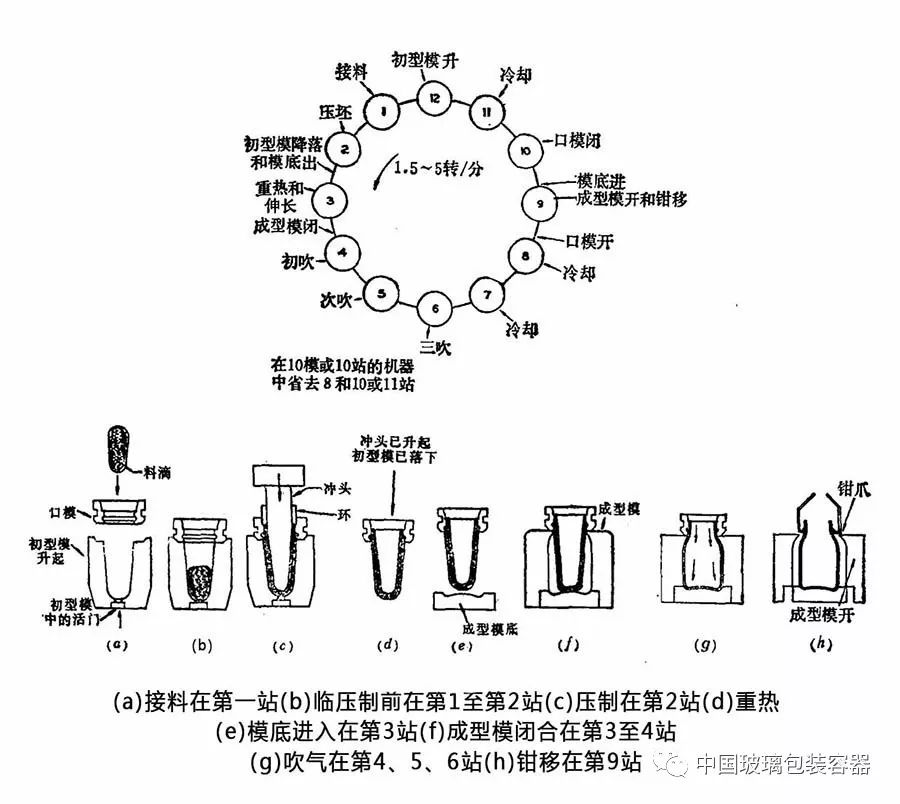

图4-4 气动六模制瓶机立面图 工艺位置①机器转台作间歇运转,玻璃料块块入初型模内。此时,初型模倒置、口模在下、芯子上升,真空抽去口模中空气,并被玻璃充填,瓶口即形成。 真空结束后,芯子下降,在芯子洞穴处的玻璃开始重热。当初型模随转台转至工艺位置①与②之间时,初型模底冠盖在倒置的初型模上,压缩空气经吸气支架进入芯子退出的洞穴,开始吹制雏形(即倒吹气开始)。 工艺位置②在倒置的初型模内向上吹制雏形。当初型模随转台转至工艺位置②与③之间时,雏形吹制结束。初型模底离开初型模,随即初型模及其中的雏形翻转180º口模在上。 工艺位置③初型模微开,雏形的外层玻璃表面开始重热。为防止雏形的下坠,采用倒吹风托底。 工艺位置④初型模全开,成型模关闭,口模打开,雏形从初型模交换到成型模。 工艺位置⑤、⑥和⑦进行成型吹制。压缩空气由分配器经吹气阀、橡胶管和吹气头进入雏形做成型吹制。 工艺位置⑧制品钳出。由钳瓶机构将制品从成型模中钳出,并移送到输瓶机上。 在初型模转台的第5个工作位置,初型模进行冷却,在第6个工作位置初型模继续冷却的同时还进行喷油,预备滴料润滑。 在成型模台的第6个工作位置,成型模及其模底进行泠却,同时冷却风可吹去碎玻璃。完成玻璃容器的吹制过程。 ⑶ 解放20型制瓶机 我国于一九六九年在总结解放17型制瓶机的基础上,吸取行列式制瓶机的结构特点,采用液压传动,设计并制造了解放20型制瓶机。 从结构上看,解放20型制瓶机与行列机的一个机组相似。它也以吹一吹法成形小口瓶,以压一吹法成形大口瓶,所不同的是在压一吹法中采用正压压制雏形,不需要口钳翻转设备。 与行列机不同,解放20机不附带导料机构,如果由一台供料机供多台机器生产时,要另设分料器。 这种机器体积小,构造简单,投资小,但是耗能高,生产率低。 现已被行列式制瓶机替代。 ⑷ 罗兰特S10型制瓶机 罗兰特S10型制瓶机(以下简称S10机)有10组成形(10个初型模与10个成型模),采用滴料法供料,用吹一吹法制瓶,井在成型模中采用真空成型技术。 S10机的结构设计的比较紧凑。主要有支撑10组成形架的顺时针旋转的主转台部分,逆时针旋转的钳瓶机构,顺时针旋转的完成台和逆时针旋转的拨瓶机构所组成。以上各部分均系连续转动。 S10机的主要特点是采用机械传动,所以有一个固定的、动作较可靠的生产程序,而且工艺过程的时间可以调节。S10机可采取单滴料和双滴料两种方式进行生产(图4-5)。

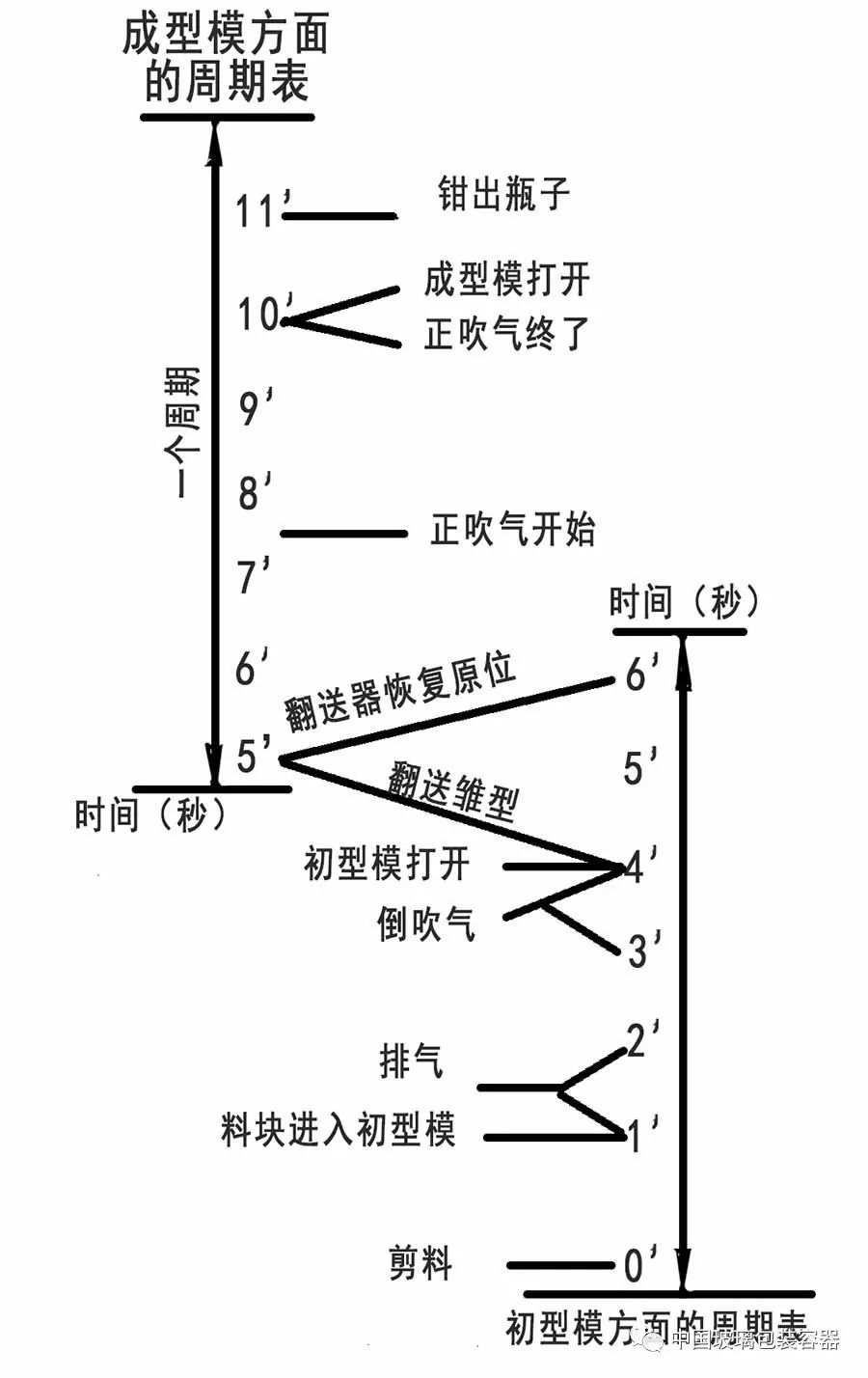

图4-5 S10制瓶机 S10机成形工艺过程: S10机成形过程的几个主要阶段如下。 ① 初型模周期及其调节 初型模在接料位置之前,自动润滑,同时接料漏斗旋转至倒置的初型模上。 生产中瓶口成形所需的真空开始时间,在滴料点两侧均可调节(在滴料点前-7°到滴料 点后+3°范围内)。真空作用持续时间在生产中可以调节,当芯子下降之前真空即停止,其最小持续时间为21°(工艺位置度数,以下同).最大为48°。芯子在口模内的停留时间同样可以调节。此时接料漏斗已经移开,而由初型摸底冠盖在初型模上。 随着芯子的下降,玻璃即进行重热,其时间长短可在最短6°,最长72°之间调节。然后用压缩空气进行吹制,并延续到初型模底上升之前为止。雏形的吹制,还可直接从初型模底上抽真空而完成。 ② 重热过程 雏形吹制完成,初型模底上升,在滴料之后的176°处实现。接着雏形在半开着的初型模里开始重热。重热时间一般在机器运转10°内进行。若变换扇形凸轮,也可减至0°或增加到20°,来调整倒吹气和雏形在敞开着的初型模里重热所需时间。 初型模打开后,雏形即翻转并送到成型模中继续重热,而成型模底已被自动润滑。 所以雏形的全部重热过程,先在初型模半开时运转10°期内进行,再在运转86°期间的空间翻转过程中进行,最后在关闭着的模底已上升了的成型模里进行,重热过程在操作中可以调节,其范围最短9°30′,最长108°。 ③ 成形和冷却过程 雏形在成型模中重热结束,即开始真空吹制,真空作用时间和真空度的大小均可调节,真空可进行至成型模打开之前结束。 成型模打开过程中,瓶子从成型模里取出,采用带两付钳子的钳瓶机构来完成,转移至完成台的冷却格栅板上。经冷却后的瓶子,由三轴拨瓶机构从完成台的冷却格栅板上,拨到输瓶机的输送带上。 ⑸ 行列式制瓶机 1925年哈德福—恩佩尔(Hartford-Empire)公司首先研制出一种分部式制瓶机,机器中每一分部是独立的,并且是一个完全的制瓶装置。各个分部挨个地并排着。机器没有旋转,模子只是开和闭。在初型模和成型模之间的中心处有一个独特的转移臂,有一套新型的溜料槽用来把料滴从供料机接到初型模中。这种制瓶机是吹一吹法装置,换上压-吹装置能进行压—吹法生产。 行列式制瓶机的特点: ① 行列式制瓶机装有导料系统,不另设分料器。 ② 行列式制瓶机的每一机组是完全独立的定时控制,可单独启动和停车,不会影响其它机组,便于更换模具和维修机器。 ③ 行列式制瓶机的生产范围广,它既可用吹-吹法,又可用压一吹法成形瓶罐。对采不同尺寸的形状的大口或小口瓶具有非常好的适应性和灵活性。在制品质量和机速完全一致、料形相近时,各机组可以分别成形不同形状和尺寸的产品,现在发展到可以在同一台行列式制瓶机上做不同重量不同形状的玻璃瓶。 ④ 行列式制瓶机能够使成形的瓶罐获得较好的玻璃分布,尤其是以压一吹法生产的各 种瓶罐,壁厚均匀,可.以实现玻璃瓶罐的轻量化p与其他成形机比较有较高的单模生产效率。 ⑤ 如因玻璃熔窑出料量减少时,行列式制瓶机可以减少运转的组数,进行生产。 ⑥ 行列式制瓶机的主要操作机构不转动,机器动作平稳,操作条件良好。 正因为行列式制瓶机具有以上的优点,现在我国的玻璃容器制造绝大部分都是使用行列式制瓶机。随着科学技术的进步发展,对行列机创新与发展了多项技术如:液压缓冲、自动润滑、机械同步、快换机械机构、平行开启与冷却风最佳配置等一系列的改进与创新。1980年以后,开始有了电子配时行列式制瓶机,采用微电子技术控制的制瓶的配时形动作,大大提高了成型的配时精度,适合于高机速多料滴的生产。 2010年以后出现的全伺服行列机,可用电信号进行全控制。在调换品种时输入相关的全套程序可完成整个制瓶系统的改变。速度快且准确。还发展了用压—吹法成型小口瓶的 新工艺,可以实现小口瓶的轻量化。

图4-6 行列式制瓶机侧视图 行列机吹-吹法操作 行列机是两步成形机。它制造小口瓶时多采用吹一吹法操作,工艺过程如下: ① 装料 向行列机的初型模中装料是由供料机和导料机构通过漏斗完成的。为了装料方便,将初型模倒置,这样上部开口较大,玻璃料块易于装入。所供玻璃料的料形要与初型模内腔轮廓相适应,以便料块能进入口模。 ② 扑气 装料后,向初型模内扑气和口模内顶芯子,是为了形成瓶头和气穴。当料块落入初型模内后,扑气头迅速移至漏斗上进行扑气,压缩空气迫使玻璃料块进入口模,并充分镶嵌,形成瓶头,再依靠顶芯子形成瓶口和气穴,依靠套筒形成瓶口端面。 ③ 倒吹气 扑气一旦结束,芯子立即退出口模,以使气穴表面重热。另一方面芯子退出又让出了倒吹气的通路,为制雏形作了准备。几乎与此同时,还进行下列动作:扑气头离开漏斗,漏斗离开初型模摆回原位,扑气头又返回并压到初型模上,作为模底,压缩空气立即由芯子和套筒的间隙进入气穴,并吹入玻璃正中制成匀称的雏形。 在制造轮廓不圆滑的瓶子时(如扁平状瓶),雏形在初型模开启后到翻转前的时间内,要重行吹涨。所渭吹涨,是一股压缩空气喷入雏形内,使之轻微的扩张,这有助于瓶壁厚度均匀。表面积较大的芯子在成形过程中,易热而粘附玻璃。 因此,应在雏形翻转后立刻利用倒吹气气路吹气冷却,冷却芯子的空气必须在初型模装料前切断,以免气体托住料块,影响装料。 ④雏形翻转 初型模全开后,瓶头被口模钳住的雏形被翻转机构在垂直平面内转180°,一方面将雏形由初型模送入正在进行闭合的成型模,另一方面使雏形由倒置转为正立。当雏形放入成型模后,成型模刚好完全闭合。翻转机构再反转180°回到初型模下方原来位置,然后 初型模迅速关闭,又重新开始下一工作周期。 ⑤ 雏形重热和延伸 在制品成形过程中,由于金属模导热性良好,当玻璃料与金属模具接触后,玻璃获得冷却,玻璃本身的导热性很差,便形成玻璃内外显著的温差。雏形制成后,玻璃与金属模具脱离而与空气接触,因此玻璃表层的散热速度变慢,这时由温度较高的玻璃内部传出来的热量不能完全散到空气中,一部分热量传给外表面,使其温度重新升高,因而缩小了玻璃内外层的温差。这种由于玻璃本身的内部热量使其表面层温度重新升高的作用称为重热。玻璃重热导致表层重新软化,这不仅有助于玻璃料的良好分布,获得壁厚均匀的制品,而且能够消除表面皱纹,使制品表面光滑。 雏形的重热,在翻转过程中是不够充分的。由于雏形的重量、粘度和形状决定翻送不能 过慢,雏形又是与流动的空气接触,表面散热速度仍然较快。因此,充分的重热要在翻送后当雏形被翻送至成型模后,模具闭合,雏形借其环而悬挂在成型模内,保持一段时间后再进行正吹气。此时,雏形与外界隔绝,重热条件很好。与此同时,悬挂的雏形由于自身重力作用而向下延伸拉长。这种延伸的长度称为延伸量。 ⑥正吹气和瓶罐初冷 当雏形在成型模内获得重热和延伸后,将吹气头压住瓶口,通入压缩空气,将雏形最终吹成瓶罐。 将雏型最终吹成瓶罐瓶罐后,玻璃与成型模全面接触而得到冷却。此外,还可对瓶罐进行两方面的强制冷却。一方面用冷风吹成型模外壁,另一方面吹气头继续吹气(设排气装置)直接冷却瓶罐内部,加快冷却速度。 ⑦ 钳瓶 瓶罐程成型模内得到一定冷却后,成型打开。直立在模底上的瓶罐被钳瓶器钳往,送至风板上。至此,成型模一个工作周期结束。待模具冷却后,重新开始下一个周期。 ⑧ 瓶罐冷却和输送 钳瓶器将瓶罐放在有筛孔的固定风板上,冷却风通过孔眼对瓶底进行快速冷却。瓶底较厚且温度较高,首先得到强制冷却而硬化。瓶罐在固定风板上获得足够冷却后,被拨瓶器推到输瓶机的运输带上,进入退火窑退火。 至此,行列机制造一个制品的周期结束(图4-7)。

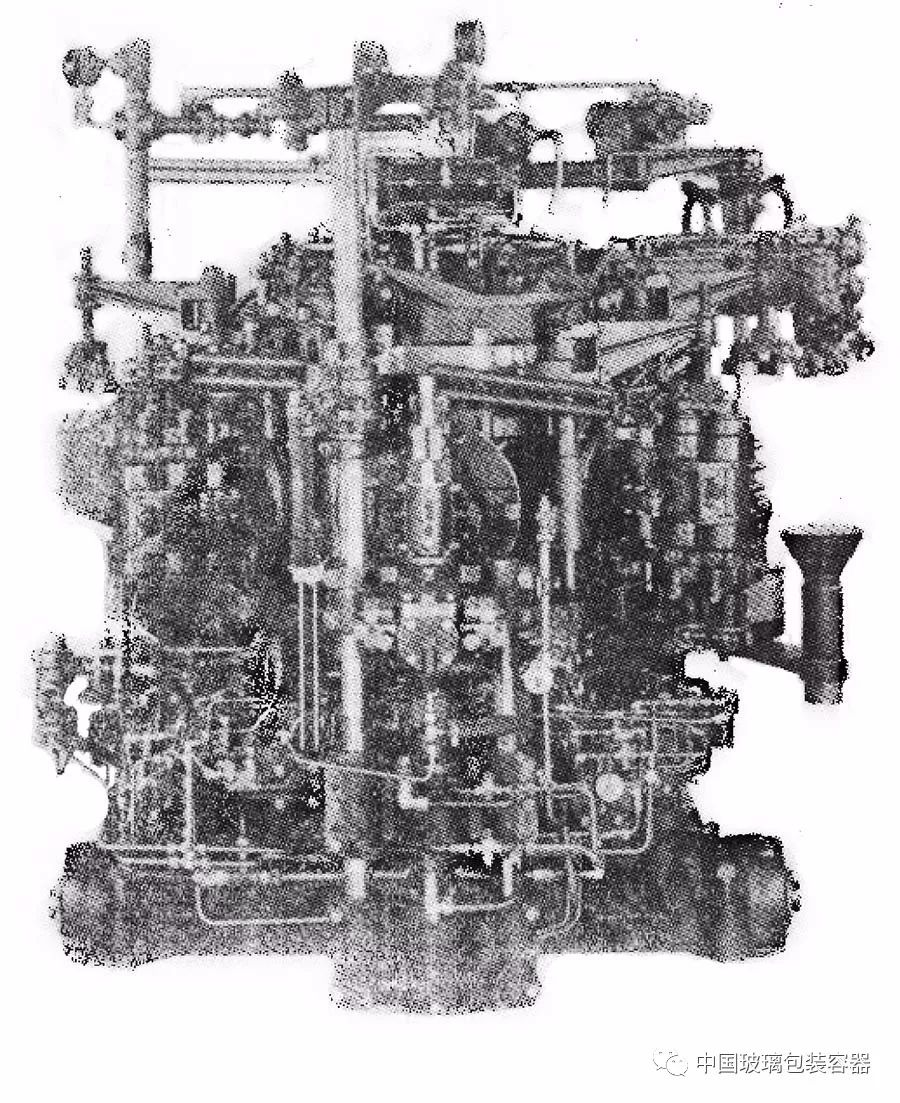

图4-7 行列式制瓶机吹-吹法工作周期图解 五 压-吹法制瓶机 1 行列机压-吹法操作: 在十九世纪三十年代后期,就出现I.S.62附属装置来把制瓶机改装成可用于压—吹法成型。这种改装包括在初型模侧用一个气动的压力气缸来代替吹一吹法的芯子机构借以压制一个倒置的料坯。 行列机制造大口瓶时采用压-吹法成形。由于压-吹法成型制品,易得到均匀的玻璃分布,从上世纪七十年代就有了用压-吹生产小口瓶(NNPB)。 压-吹法与吹-吹法不同之处在于压-吹法的瓶头和雏型是同时由冲头压制而成。而吹-吹法则需要经过顶芯子、扑气和倒吹气等步骤才能制出瓶头和雏型。压-吹法在吹-吹法基础上去掉漏斗。并用冲头代替芯子等即可实现。 2 米勒(MiIIer)压一吹法制瓶机 爱德华·米勒机是最早期的压—吹法制瓶机之一,后由林取公司制造。这种机器见图(4-8)的照片,它的特点和作业循环示于图(4-9)。这种机器是单转台分站循环式作业,有不同的尺寸规格以生产从小瓶到加仑瓶的各种瓶子。

图4-8 米勒压-吹法制瓶机

图4-9 米勒压-吹法大口瓶作业循环 参考资料 1玻璃制造手册 ([美]F·V·托利主编 刘时衡 岑超南译)[1983]. 2 行列式制瓶机发展沿革 赵民生 李宏洲 3 硅酸盐工业机械设备 中国工业出版社 张有衡 戴树和 王德润编著 4 玻璃机械设备 轻工业出版社 齐齐哈尔轻工业学院主编 |

【本文地址】

今日新闻 |

推荐新闻 |