高度可调式抗侧倾液压互联悬架建模及控制策略研究 |

您所在的位置:网站首页 › 悬架侧倾刚度和悬架刚度关系 › 高度可调式抗侧倾液压互联悬架建模及控制策略研究 |

高度可调式抗侧倾液压互联悬架建模及控制策略研究

|

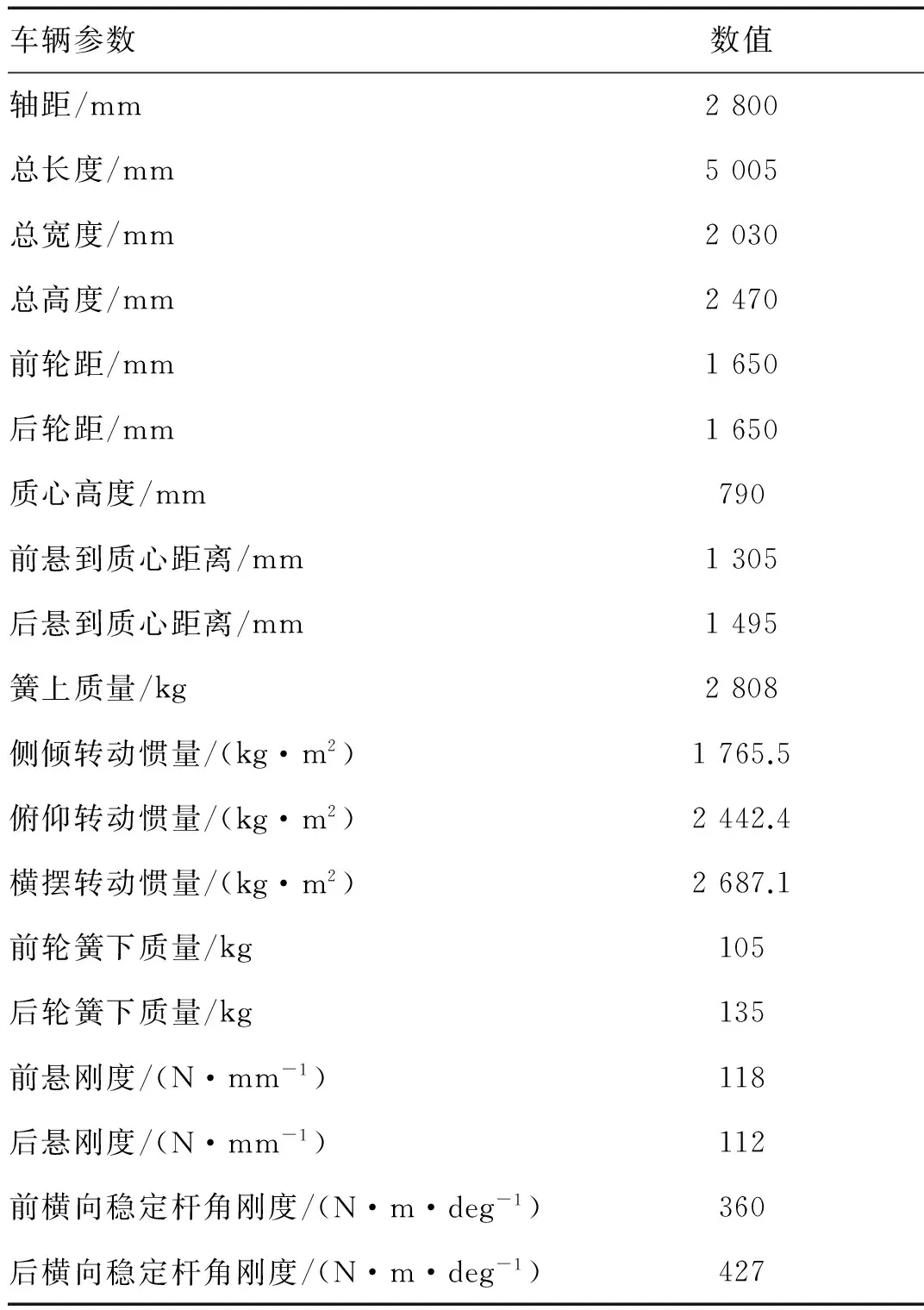

赵贺雪, 张邦基, 张 农,2, 彭 鹏, 郑敏毅 (1. 湖南大学 汽车车身先进设计制造国家重点实验室, 长沙 410082; 2. 悉尼科技大学 工程与信息技术学院, 悉尼 NSW2007) 液压互联悬架(Hydraulically Interconnected Suspension,HIS)是一种油气悬架,利用液压油实现各车轮的动力学互联。国内外学者对被动液压互联悬架进行了大量研究。Hawley[1]于1927年提出了减振器互联的形式,并阐述了多轮之间可能存在的互联方式;Wilde等[2]提出了一种被动互联悬架系统,该系统能平衡增大车身侧倾刚度和消除扭转之间的矛盾;Cao等[3-4]提出了X形互联悬架,该悬架能同时提高车身侧倾刚度和俯仰刚度;Zhang等[5-6]提出了装有被动液压互联悬架车辆的频域分析方法;邓兆祥[7]对一种抗侧倾油气悬架进行了刚度分析;郭孔辉等[8]建立了油气消扭悬架系统的模型,通过仿真和试验,结果表明油气消扭悬架能够减小车身的扭矩、轮荷偏载,提高车轮的接地性;王增全等[9]建立了液压互联悬架的非线性数学模型,基于该模型讨论了初始充气压力、激励频率与初始相位差变化对悬架刚度特性的影响;汪若尘等[10]根据悬架约束最小化原理,提出了液压互联消扭悬架,通过仿真和台架试验,表明该悬架能够控制车身姿态,提高了车辆的越野性能;Hong等[11]用模态能量法的理论,证明了液压互联悬架可以提高车辆的侧倾刚度;丁飞等[12]提出了一种协调控制多驱动轴货车车体俯仰/垂向耦合振动的新型液压互联悬架系统。 国内外学者对半主动/主动液压互联悬架也做了一定研究。Crolla等[13]研究了一种农用车辆的半主动油气悬架;Wang[14]基于模态能量法研究了液压互联悬架的主动控制;邵欣欣等[15]设计了一种液压互联悬架模糊切换控制策略;Yao等[16]对液压互联悬架的多模式切换进行了研究;曹旭阳等[17]针对半主动连通式油气悬架研究了精确反馈线性化控制。车辆高速行驶时,降低车身高度可以提高车辆的稳定性和燃油经济性;车辆在较差路面上行驶时,提高车身高度可以改善车辆的通过性,但国内外学者对液压互联悬架的高度调节研究较少。 本文提出一种能够调节车身高度的抗侧倾液压互联悬架系统,并对系统参数进行优化。采用分层控制理论,对切换策略、切换阈值进行研究。最后搭建联合仿真系统,对切换过程、平顺性、操纵稳定性进行仿真分析。 1 高度可调式HIS结构与原理液压互联悬架由双作用油缸、阻尼阀、蓄能器、油管等组成。油腔通过油管连接,可以根据悬架系统的需要来选择合适的布置方式。抗侧倾形式的液压互联悬架可以提高车辆的侧倾刚度,提高车身姿态稳定性,具有良好的实用价值。本文主要研究装有抗侧倾形式的液压互联悬架车辆的车身高度调节。被动液压互联悬架的抗侧倾布置形式为:四个双作用油缸分别安装在原车减震器附近处,左侧油缸上腔与右侧油缸下腔相连并汇于蓄能器,形成一个回路;左侧油缸下腔与右侧油缸上腔相连并汇于蓄能器,形成另一个回路。 液压互联悬架通过注油/放油,实现车身高度的调节。注油时,液压互联悬架系统内的油压升高,液压缸作用于车身的力变大,车身向上移动,螺旋弹簧/钢板弹簧作用于车身的力变小,当车身受力重新平衡时,车身高度调节结束;放油时,液压互联悬架系统内的油压降低,液压缸作用于车身的力变小,车身向下移动,螺旋弹簧/钢板弹簧作用于车身的力变大,当车身受力重新平衡时,车身高度调节结束。 被动液压互联悬架只有一个蓄能器,注油时,液压油会更进一步挤压蓄能器,使蓄能器气体体积减小,进入非线性更强的区域,垂向刚度增强,悬架变硬,舒适性降低。如果提供另外一个蓄能器,在高度调节时,通过阀系的切换,使两种高度对应各自的蓄能器,可以将高度调节过程中对垂向刚度的影响降至最低。实现车身高度低位和高位之间切换的工作原理如图1。提高车身高度时,首先将可调溢流阀的溢流压力调到HIS(Hydraulically Interconnected Suspension)系统高位工作时的高油压,将电磁阀3、4、5、6切换到连通状态,电磁阀1、2切换到截止状态,预充气体体积大的蓄能器3、4和系统接通,然后注油单元工作,当系统油压达到溢流压力后,注油单元停止工作,将电磁阀5、6切换到截止状态,高度调节完成;降低车身高度时,将可调溢流阀的溢流压力调到HIS系统低位工作时的低油压,电磁阀1、2、5、6切换到连通状态,电磁阀3、4切换到截止状态,预充气体体积小的蓄能器1、2和系统接通,当系统油压达到设计之后,将电磁阀5、6切换到截止状态,高度调节完成。 2 HIS系统参数优化HIS系统参数直接影响车辆的性能,为取得良好的性能,需要对HIS系统的各项参数进行优化。 2.1 优化分析本文所用的SUV车辆模型参数如表1所示。 当车辆装上HIS系统时,HIS系统和螺旋弹簧/钢板弹簧共同提供垂向刚度。由于原车前后悬架的刚度值相差很小,即使前后油缸按同一尺寸设计,其前后高度调节的范围也基本一致,故可以把前悬架的基本参数作为设计参考。 当改装后的车辆处于平衡位置时,改装后的垂向总刚度(包括HIS提供的刚度kHIS和改装后的弹簧刚度knew)应和原车弹簧刚度ko相同。 ko=knew+kHIS (1) 式中:设活塞缸的截面积为At;活塞杆的截面积为Ab;车辆处于低、中、高位对应的蓄能器预充气体体积分别为Vo1、Vo2、Vo3,蓄能器预充气体压力为Po;车辆处于低、中、高位时系统的工作压力分别是P1、P2、P3;车辆侧倾角为φ;蓄能器气体多变指数为γ。当系统分别处于低位、中位、高位模式时(i=1,2,3),平衡状态时蓄能器气体体积为 (2)

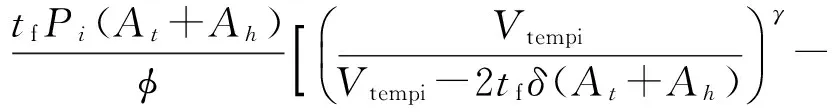

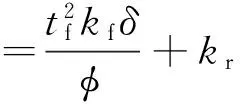

表1 原车主要参数 液压互联悬架提供的垂向刚度为 (3) 液压互联悬架提供的侧倾刚度kφi为

(4)

原车的侧倾刚度kφ为

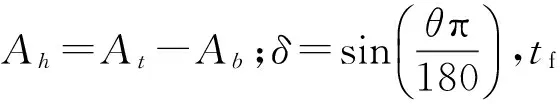

(5) 式中:kf为前悬刚度;kr为前横向稳定杆刚度。 液压互联悬架提供的侧倾刚度与原车侧倾刚度的比值为 (6) 低位模式时,为保证总的悬架刚度不变,新悬架刚度为 knew=ko-kHIS (7) 新弹簧刚度与原弹簧刚度的比值为 (8) 中位、高位平衡时液压互联悬架提供的垂向刚度与低位平衡时液压互联悬架提供的垂向刚度的比值分别为 (9) 从低位切换到中位,从中位切换到高位高度变化分别为 (10) 两次高度变化的比值为 (11) 总的高度切换范围为 s=s1+s2 (12) 2.2 优化目标如果车身高度调节有低位、中位、高位三种模式,则需要三种不同参数的蓄能器,如果能用两种蓄能器组合成三种等效蓄能器,不仅可以减少成本,还能提高系统的可靠性。车辆处于低位模式时,蓄能器1、2和系统相连;车辆处于中位模式时,蓄能器3、4和系统相连;车辆处于高位模式时,蓄能器1、2、3、4和系统相连。蓄能器的主要参数有预充气体的体积和压力,假定两种蓄能器的预充气体压力相同,预充气体体积不同。此外,车身高度的调节范围设为0~0.08 m。本文的优化设计目标可以设为 min{ΔV,Δs} 式中: ΔV=VO3-VO1-VO2;Δs=s-0.08 2.3 优化约束条件和优化变量车辆在低位、中位、高位三种模式下,由于HIS系统参数不同,会影响液压互联悬架提供的垂向刚度和侧倾刚度,需要满足下列条件,即为优化约束条件。 (1) 车辆在行驶过程中,应当保证车辆的姿态稳定性,要求液压互联悬架提供的侧倾刚度比原车侧倾刚度提高50%以上,故ir1、ir2要大于0.5。 (2) 当车身处于中位和高位时,车速较慢,且液压互联悬架提供了较大的侧倾刚度,液压互联悬架提供的垂向刚度可以偏小一些,故ik1和ik2应处于0.8~1.05。 (3) 车身从低位切换到中位和从中位切换到高位,高度变化应基本是一致的,故is应处于0.8~1.2。 (4) 安装液压互联悬架后,原车螺旋弹簧/钢板弹簧刚度要减小,为保证系统的安全性,螺旋弹簧/钢板弹簧刚度不能过小,故ib应处于0.4~0.6。 需要优化的变量及其初始值、上限和下限,如表2所示。

表2 优化变量 2.4 优化结果利用Isight软件进行优化计算,结果如表3。

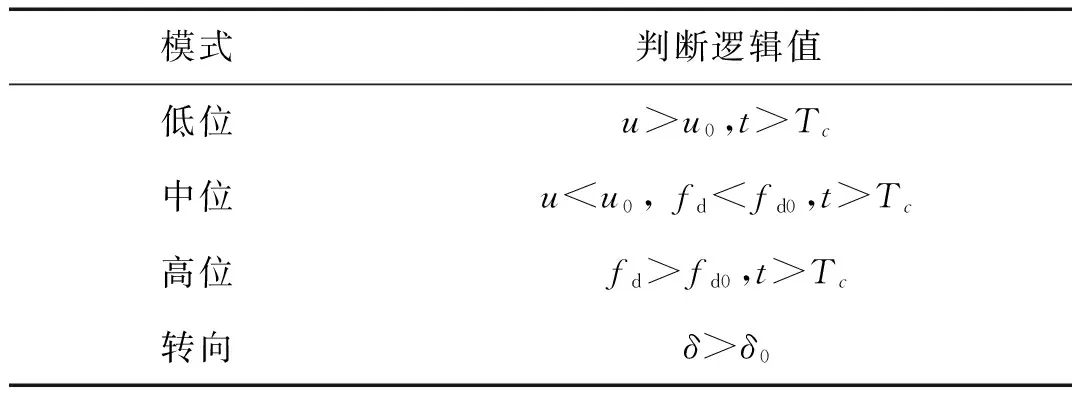

表3 优化结果 3 切换控制策略车身高度有低位、中位、高位三种模式,需要对三种模式之间的切换策略进行协调设计,以保证切换时机和模式选择能有效地满足车辆行驶需求。 3.1 控制策略高度调节控制采用分层结构。第一层作为工况的判断:根据传感器信号,判断车辆处于直线行驶工况还是转向工况;第二层是在直线行驶工况和转向工况下的悬架控制:只有在直线行驶工况下,才进行车身高度调节,如果在高度调节过程中,进入转向工况,高度调节立即停止,直到退出转向工况,高度调节继续。此外,为了防止频繁进行模式切换,设置每种模式最少持续时间Tc,以确保在车辆运行的稳定性[18]。各模式的切换判定逻辑如下: (1) 低位模式的判定:当车辆行驶速度u大于某一临界速度u0,并持续Tc,可判断车辆高速行驶在良好路面上,则进入低位模式。 (2) 中位模式的判定:当车辆行驶速度u小于某一临界速度u0,同时悬架动挠度的均方根值fd小于某一临界值fd0,并持续Tc,可判断车辆以正常速度行驶在较好路面,则进入中位模式。 (3) 高位模式的判定:悬架动挠度的均方根值fd大于某一临界值fd0,并持续Tc,可判断车辆行驶在较差路面上,则进入高位模式。 (4) 转向模式的判定:当前轮转角δ大于某一临界转角δ0,则进入转向模式。 综合以上分析,得到切换控制逻辑判断表,如表4所示。

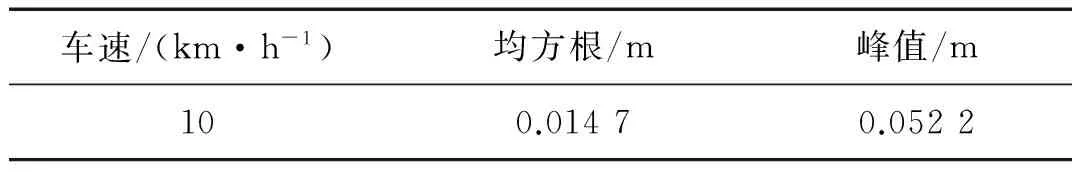

表4 切换控制逻辑判断表 3.2 确定切换参数3.2.1 临界速度u0的确定 车辆以较高的速度在良好路面上行驶时,处于低位模式。在该工况下,风阻会随车速的增大快速增大,使车辆的燃油经济性降低。为了降低风阻,提高车辆的操纵稳定性,将车身高度降低。故将空气阻力Fw和滚动阻力Ff基本一致时的速度作为临界速度。 (13) (14) 式中:CD为空气阻力系数;A为迎风面积;ua为车速;W为整车重力。该车参数为:W=20 800 N,CD=0.35,A=3 m2,f0=9.6×10-3,f1=2.8×10-3,f4=1.65×10-3。经计算,临界速度为85 km/h。 3.2.2 临界动挠度fd0的确定 车辆进入高位模式是为了提高车辆的通过性。一般情况下,车辆行驶在E级以上的路面,当车辆行驶在E级及以下路面时,车辆由中位模式切换到高位模式。用悬架动挠度来表征路面状态的变化,把处于中位模式的车辆以10 km/h的速度行驶在E级路面的悬架动挠度的均方根值设为临界动挠度。仿真结果如表5。可知,将临界动挠度fd0设为0.014 7 m。

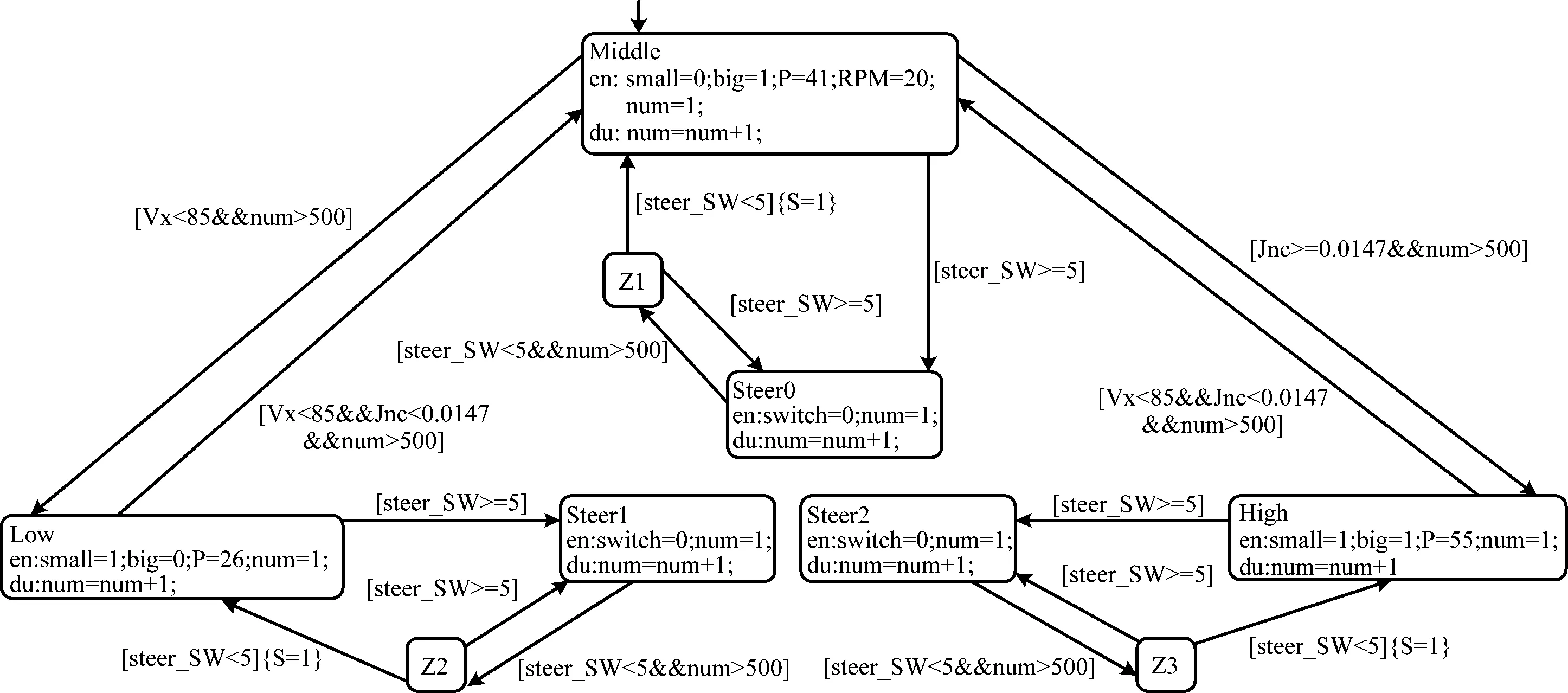

表5 悬架动挠度 3.2.3 临界前轮转角δ0和持续时间Tc的确定 临界前轮转角δ0是对转向工况的判定。按照驾驶员的驾驶经验,直线行驶时,前轮转角在5°以内,故将临界前轮转角设为5°。国内外对于每种模式最少持续时间尚未研究,持续时间Tc初步设为5 s。仿真分析时的仿真频率为100 Hz,则5 s内计数500次。 综合以上描述,在Simulink/Stateflow中建立切换控制逻辑如图2所示。

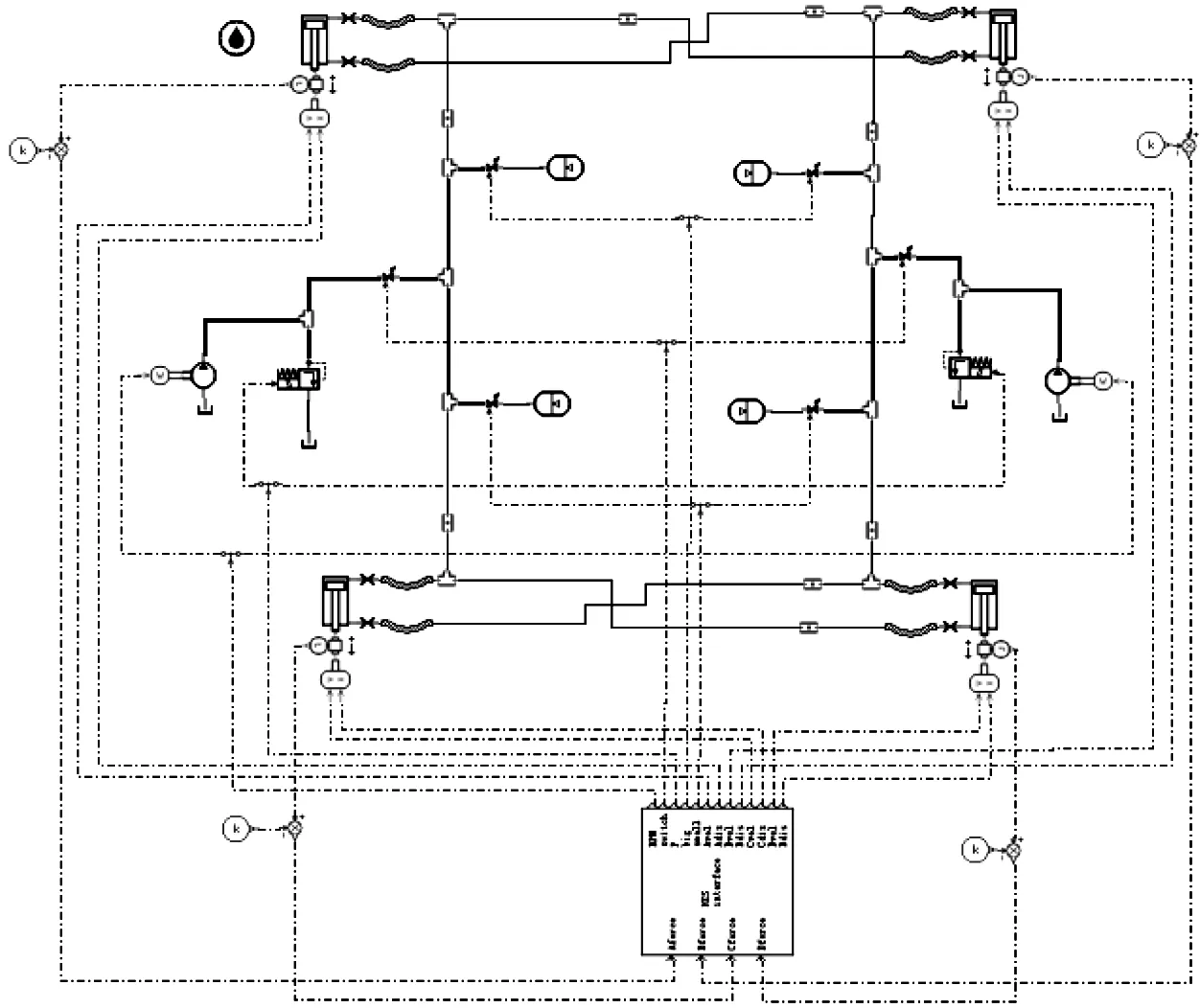

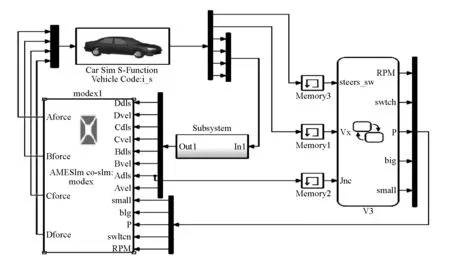

图2 Stateflow切换控制模型 4 联合仿真分析本文利用CarSim整车模型数据库,根据整车参数建立整车模型;利用AMESim液压元件库,按照原理图搭建液压互联悬架模型,如图3所示。并结合Stateflow切换控制模型,建立整车联合仿真模型,如图4所示。

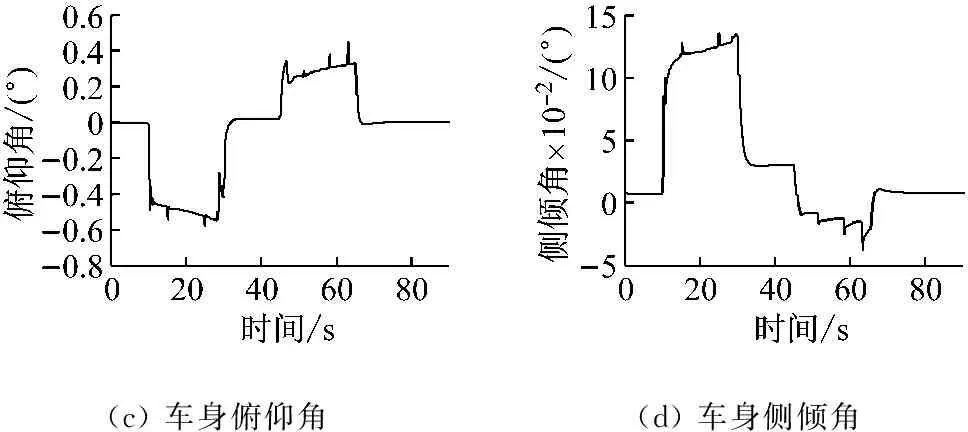

图3 AMESim中液压互联悬架模型 4.1 切换过程仿真分析为了检验高度调节控制策略的正确性,需要设计特定的工况来验证。基于验证高度调节范围和转向时的安全性的考虑,本文设计了高速试验和转向试验两种仿真工况。 4.1.1 高速试验仿真 车辆在良好的路面上直线行驶时,在中位模式和低位模式之间切换时,车速是切换的条件,由图5可以看出车身高度的变化满足设计要求。在切换过程中,由于车辆加速或减速会给车身提供加速度,导致质心高度、车身俯仰角和车身侧倾角有轻微的抖动,但是基本不影响整车的姿态稳定性。

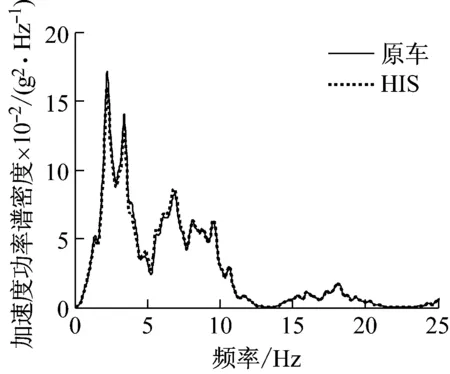

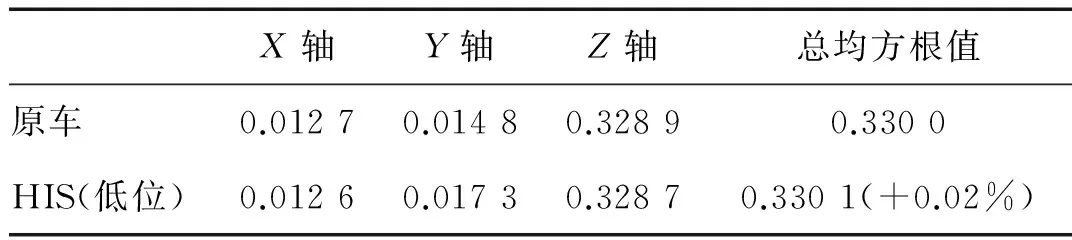

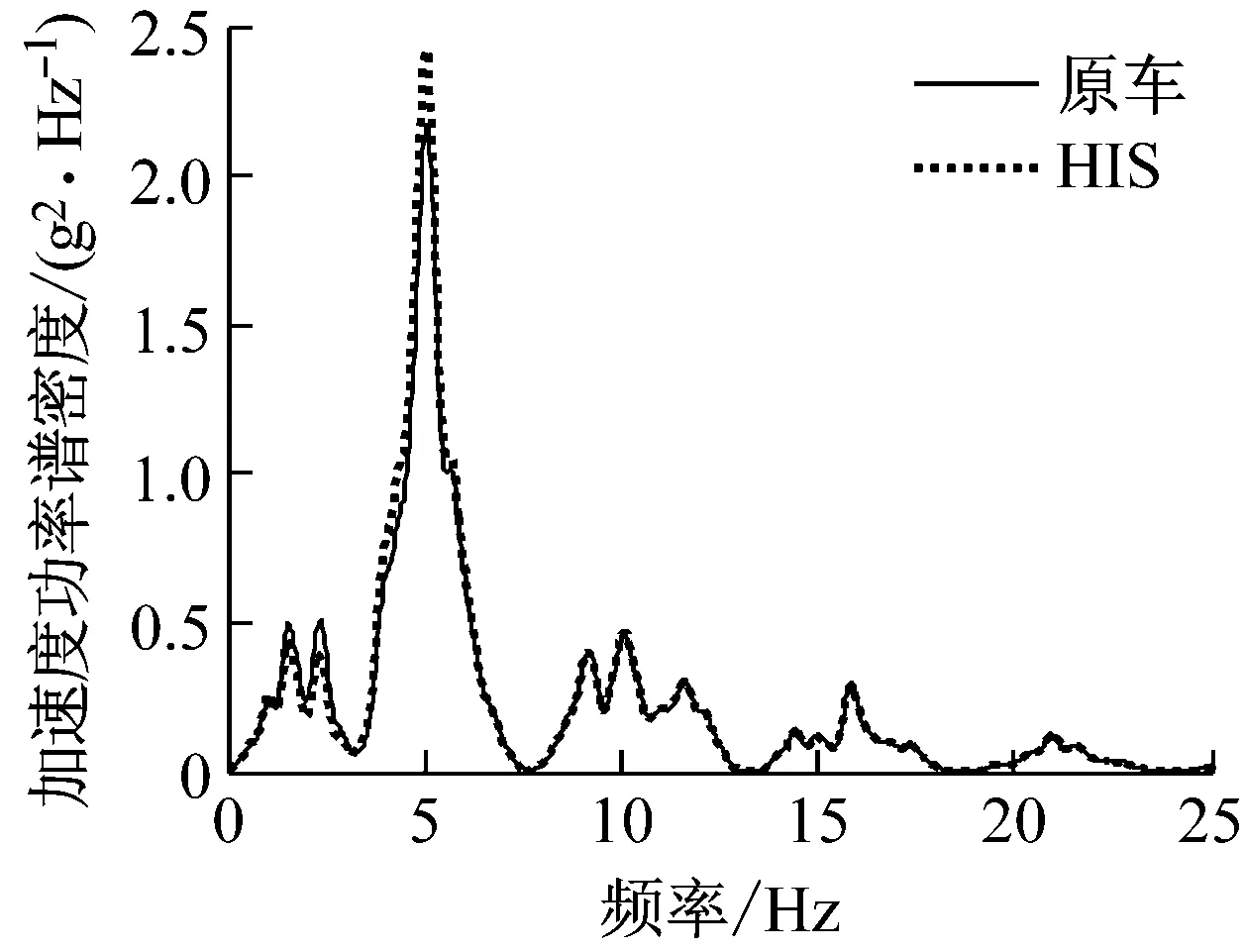

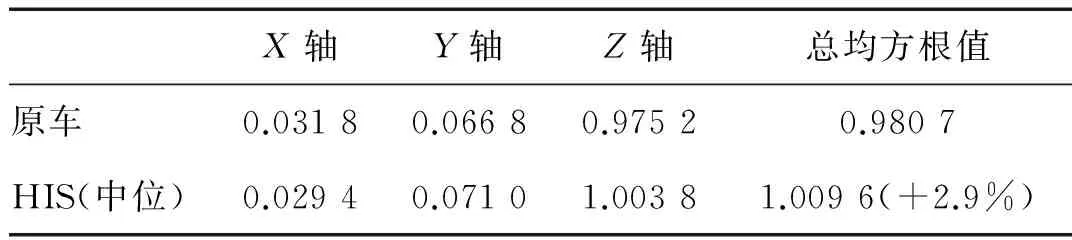

图4 整车联合仿真模型 4.1.2 转向试验仿真 由图6可以看出在由低位模式切换到中位模式过程中,进入转向工况,高度调节被立即锁止;退出转向工况后,高度调节继续进行。 4.2 平顺性仿真分析参考车辆平顺性试验标准(GB/T 4970—2009)进行随机路面输入试验,以簧载质心处的3个轴向加速度作为评价指标。 当车身高度处于低位模式时,此时车辆主要行驶在高速公路上。车速为90 km/h,A级路面下的质心处加速度值的仿真结果如图7和表6所示。

(a)速度(b)质心高度

(c)车身俯仰角(d)车身侧倾角

图5 低位和中位之间的切换 Fig.5 Switch between low and middle 图6 高度调节过程中发生转向工况 Fig.6 Steering in the process of height adjustment

图7 A级路面下质心垂向加速度功率谱 Tab.6RmsofcentroidaccelerationatAlevelroad

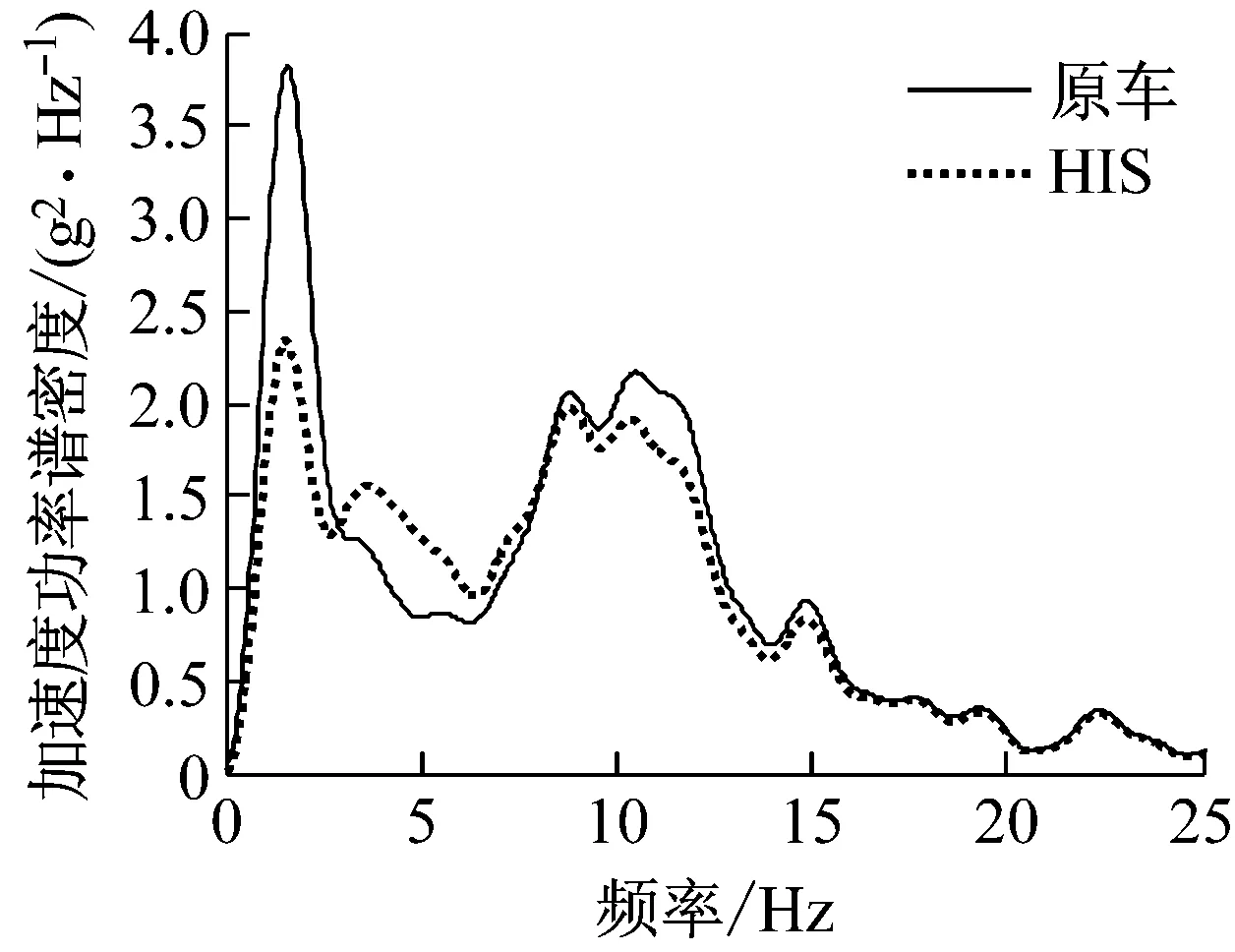

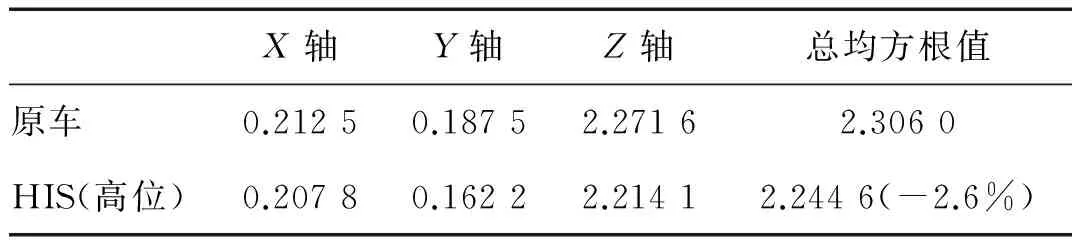

m/s2 当车身高度处于中位模式时,此时车辆行驶在一般路面上。车速为54 km/h,C级路面下的质心处加速度值的仿真结果如图8和表7所示。 当车身高度处于高位模式时,车辆主要行驶在较差路面上。车速为15 km/h,E级路面下的质心处加速度值的仿真结果如图9和表8所示。

图8 C级路面下质心垂向加速度功率谱

Tab.7 Rms of centroid acceleration at C level road m/s2

图9 E级路面下质心垂向加速度功率谱

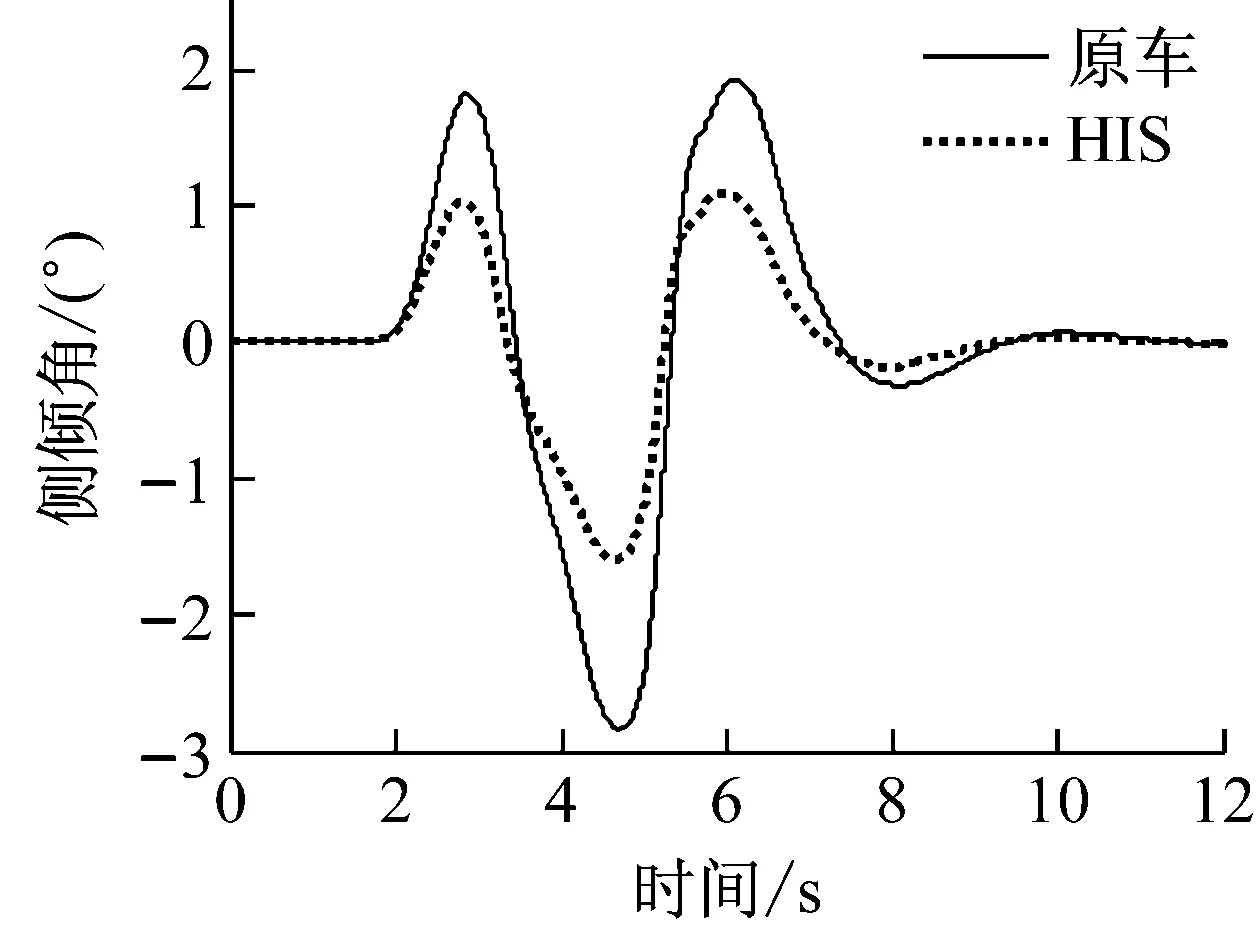

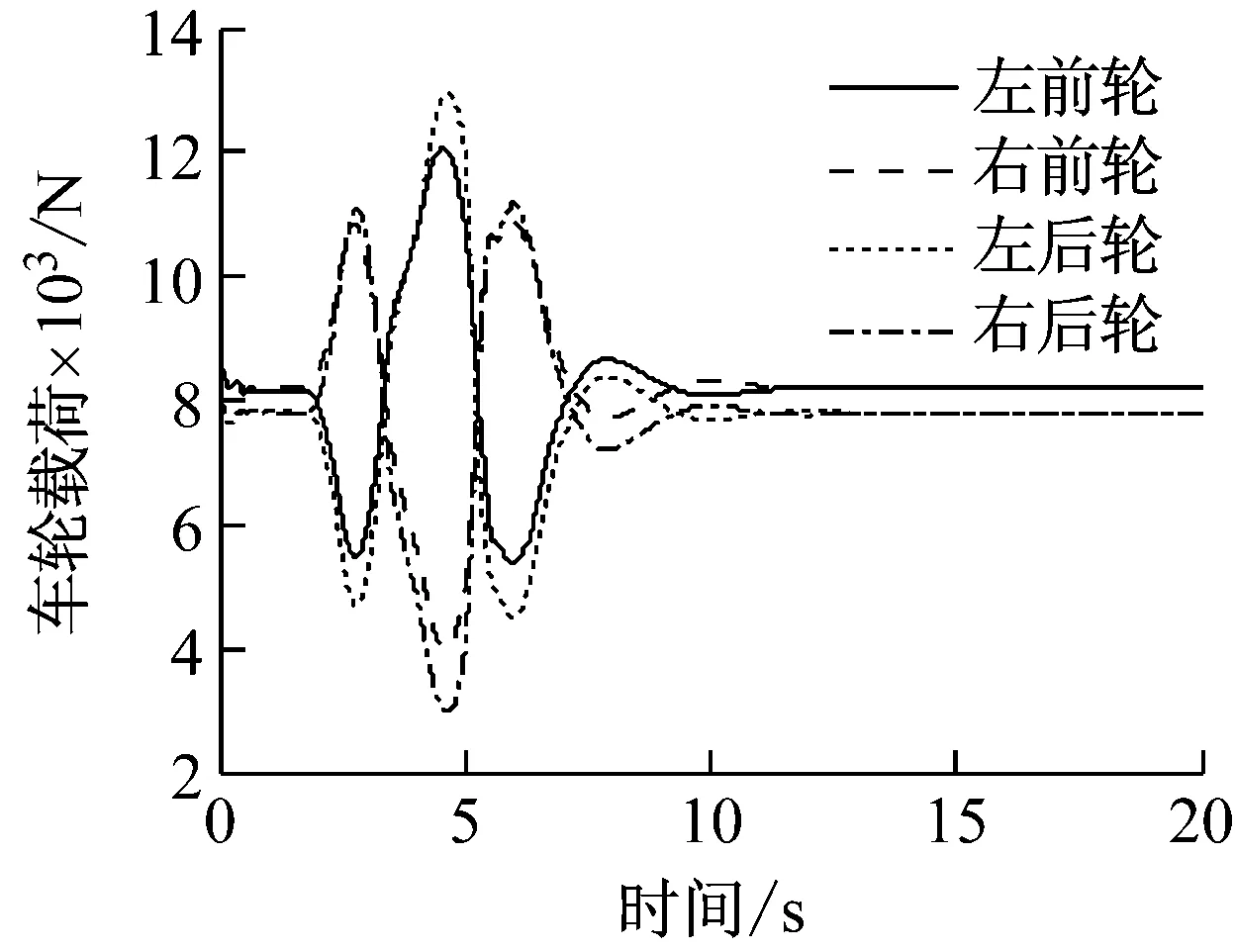

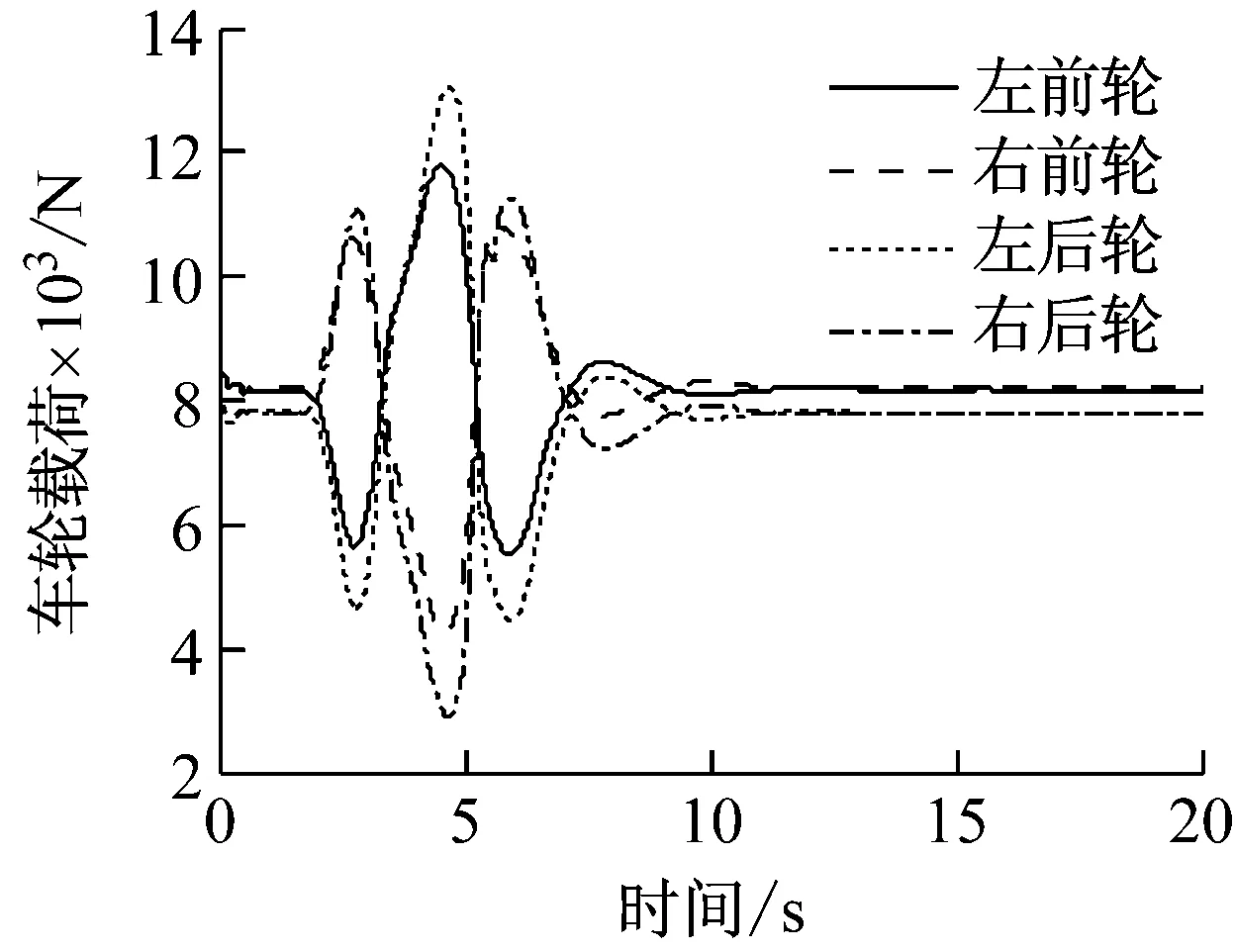

Tab.8 Rms of centroid acceleration at E level road m/s2 由图7~图9和表6~表8可以看出,在三种工况下,在某些频率上,装有HIS车辆的加速度功率谱略大于原车的加速度功率谱,但在某些频率上,装有HIS车辆的加速度功率谱小于原车的加速度功率谱;装有HIS车辆质心处加速度的总均方根值相对于原车分别变化+0.02%,+2.9%,-2.6%,由此可知,装有HIS车辆的平顺性基本和原车一致。 4.3 操纵稳定性仿真分析高速双移线试验主要是检验车辆在高速状态下紧急避让或快速换道的能力,此时车辆处于低位模式,有助于提高车辆操稳性。参考ISO中双移线试验标准(ISO 3888-1:1999),进行仿真试验。实验结果如图10~图12所示。

图10 车身侧倾角对比曲线

图11 原车的车轮载荷曲线

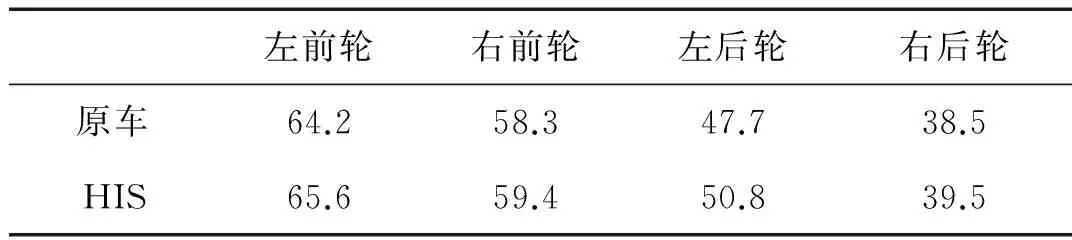

图12 装有HIS车辆的车轮载荷曲线 原车的最大侧倾角度为1.927°,装有HIS的车辆的最大侧倾角度1.088°,和原车相比减小了43.5%。用车轮的接地性指数来评价车轮与地面的附着情况。车轮的接地性指数Ramin的定义为:车轮与路面间的最小垂向力ftmin与静止状态时垂向力fs的比值,即 (15) 根据式(15),得到的车辆车轮接地性指数,如表9所示。

表9 车轮接地性指数 由表9可知,装有HIS的车辆四轮的接地性指数均高于原车四轮的接地性指数。主要原因是液压互联悬架提高车辆的姿态稳定性,改善了车轮的接地性。 5 结 论(1) 本文提出一种具有高度调节功能的抗侧倾液压互联悬架系统。通过优化液压互联悬架系统参数,使车辆的垂向刚度基本不变,并对高度切换控制系统进行了研究,使车身高度变化满足设计要求。 (2) 装有高度调节功能的液压互联悬架的车辆和原车相比,在不降低车辆平顺性的前提下,实现了车身高度的低位、中位和高位调节,从而提高了车辆的通过性,同时改善了车辆的操纵稳定性。 [1] HAWLEY J B. Shock absorber and the like for vehicles: US62173823A[P]. 1927-11-01. [2] WILDE J R, HEYDINGER G J, GUENTHER D A, et al. Experimental evaluation of fishhook maneuver performance of a kinetic suspension system[J]. SAE transactions, 2005, 114(6): 387-396. [3] CAO D P, RAKHEJA S, SU C. Comparison of roll properties of hydraulically and pneumatically interconnected suspensions for heavy vehicles[C]∥2005 SAE Commercial Vehicle Engineering Conference. Chicago: SAE Technical Papers, 2005. [4] CAO D, RAKHEJA S, SU C Y. Pitch attitude control and braking performance analysis of heavy vehicle with interconnected suspensions[R]. Michigan: SAE Technical Paper, 2007. [5] ZHANG N, SMITH W A, JEYAKUMARAN J. Hydraulically interconnected vehicle suspension: background and modelling[J]. Vehicle System Dynamics, 2010, 48(1): 17-40. [6] SMITH W A, ZHANG N, HU W. Hydraulically interconnected vehicle suspension: handling performance[J]. Vehicle System Dynamics, 2011, 49(1/2): 87-106. [7] 邓兆祥. 一种抗侧倾汽车油气悬架的刚度分析及设计方法[J]. 重庆大学学报(自然科学版),1994,17(1): 67-74. DENG Zhaoxiang. The siffness analysis and the design method of a kind automobile hyro-pneumatic suspension with high lateral stability[J]. Journal of Chongqing University(Natural Science), 1994, 17(1): 67-74. [8] 郭孔辉,卢荡,宋杰,等.油气消扭悬架的试验与仿真[J]. 吉林大学学报(工学版),2008,38(4):753-757. GUO Konghui, LU Dang, SONG Jie, et al. Test and simulation on hydro-pneumatic torsion eliminating suspension[J]. Journal of Jilin University (Engineering and Technology),2008,38(4):753-757. [9] 王增全,申焱华,杨珏. 连通式油气悬架数学模型及特性分析[J]. 农业工程学报,2012,28(5):60-65. WANG Zengquan, SHEN Yanhua, YANG Jue. Mathematical model and characteristics analysis of interconnected hydro-pneumatic suspension[J]. Transactions of the Chinese Society of Agricultural Engineering, 2012,28(5):60-65. [10] 汪若尘,吴涛,孟祥鹏,等. 液压互联消扭悬架系统研究[J]. 农业机械学报,2015,46(2):288-293. WANG Ruochen, WU Tao, MENG Xiangpeng, et al. Interconnected hydraulic torsion-elimination suspension system[J]. Transactions of the Chinese Society for Agricultural, 2015,46(2):288-293. [11] HONG H, WANG L, ZHENG M, et al. Handling analysisof a vehicle fitted with roll-plane hydraulically interconnected suspension using motion-mode energymethod[J]. SAE International Journal of Passenger Cars-Mechanical Systems, 2014, 7(1): 48-57. [12] 丁飞,张农,韩旭. 抗俯仰液压互联悬架三轴重型货车动态特性[J]. 汽车工程学报,2011,1(4):415-423. DING Fei, ZHANG Nong, HAN Xu. Dynamic characteristics ofa tri-axle heavy truck fitted hydraulically anti-pith interconnected suspension[J]. Chinese Journal of Automotive Engineering, 2011, 1(4): 415-423. [13] CROLLA D A, HORTON D N L, PITCHER R H, et al. Active suspension control for an off-road vehicle[J].Proceedings of the Institution of MechanicalEngineers, Part D: Journal of Automobile Engineering,1987, 201(1): 1-10. [14] WANG L F. Motion-mode energy method and its implementation based on active hydraulically interconnected suspension[D].Sydney:University of Technology,Sydney, 2013. [15] 邵欣欣,杜海平,张农,等. 液压互联悬架模糊切换控制设计以及试验验证[J]. 汽车工程学报,2014,4(2):99-108. SHAO Xinxin, DU Haiping, ZHANG Nong, et al. Switched fuzzy control of hydraulically interconnected suspension with experimental validation[J].Chinese Journal of Automotive Engineering, 2014,4(2):99-108. [16] YAO Q L, ZHANG X J, GUO K H, et al. Study on a dual-mode switchable interconnected suspension[J]. International Journal of Vehicle Design, 2016,68(1):81-103. [17] 曹旭阳,操林林,王殿龙. 半主动连通式油气悬架精确反馈线性化控制[J]. 中国机械工程,2016,27(4):560-567. CAO Xuyang, CAO Linlin, WANG Dianlong. Exact linearization and feedback control of semi-active connected hydro-pneumatic suspension[J]. China Mechanical Engineering, 2016,27(4):560-567. [18] 汪少华.半主动空气悬架混杂系统的多模式切换控制研究[D].镇江:江苏大学,2013. 猜你喜欢 原车蓄能器中位 真相的力量中外文摘(2020年13期)2020-08-01注重活动引领 凸显数学本质——以“三角形的中位线”为例福建基础教育研究(2020年4期)2020-05-28跟踪导练(4)时代英语·高三(2019年4期)2019-09-03基于液压混合动力车辆的蓄能器特性分析汽车零部件(2018年4期)2018-05-16活塞式蓄能器应用于井口盘的设计与计算装备制造技术(2018年2期)2018-05-07浅谈蓄能器制造业的发展现状装备制造技术(2016年9期)2016-02-04说好的走心汽车之友(2015年22期)2015-09-10花小钱办大事汽车之友(2015年14期)2015-09-10直线运动热点与易错点中学生理科应试(2014年12期)2015-01-15基于CRUISE并联式HEV动力总成参数匹配与仿真(续2)*汽车工程师(2014年7期)2014-06-24

|

【本文地址】

今日新闻 |

推荐新闻 |

振动与冲击2018年3期

振动与冲击2018年3期