橡胶炭黑全部应用看这篇就够了!橡胶炭黑应用全解 |

您所在的位置:网站首页 › 导电炭黑的作用是什么 › 橡胶炭黑全部应用看这篇就够了!橡胶炭黑应用全解 |

橡胶炭黑全部应用看这篇就够了!橡胶炭黑应用全解

|

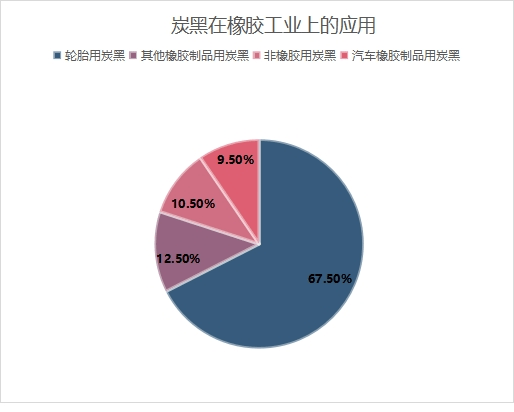

炭黑在橡胶中的用量之所以这样多,是由于它具有优异的所谓“补强”能力。炭黑的这种“补强”能力早在1914年就首先在天然胶中发现。现在已经证实,对于合成橡胶,炭黑的补强能力起着更加重要的作用。炭黑补强的最重要的标志是改进轮胎胎面的磨耗性能,配合30%补强炭黑的轮胎可以行驶4.8~6.4万公里;而填充等量的惰性或非补强性填充剂代替炭黑,其行驶里程仅为4800公里。除此以外,补强的炭黑还能提高橡胶制品的抗张强度和抗撕裂强度等物理机械性能。比如,在天然胶或氯丁胶等结晶性橡胶中加入补强炭黑比未加入炭黑的硫化胶的抗张强度可以提高1~1.7倍左右;在丁苯胶或丁腈胶等非结晶橡胶中则可提高到4~12倍左右。 炭黑在橡胶工业上的应用占比:

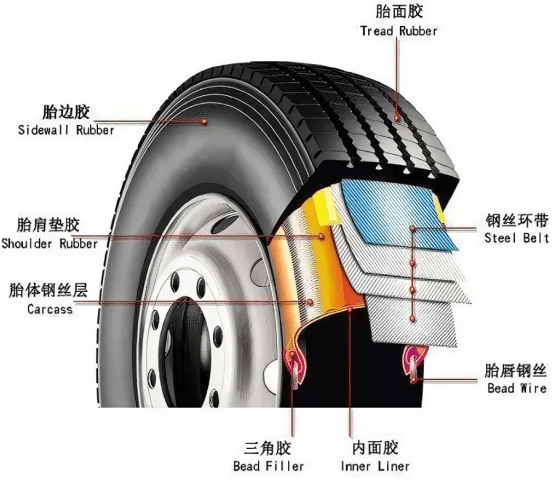

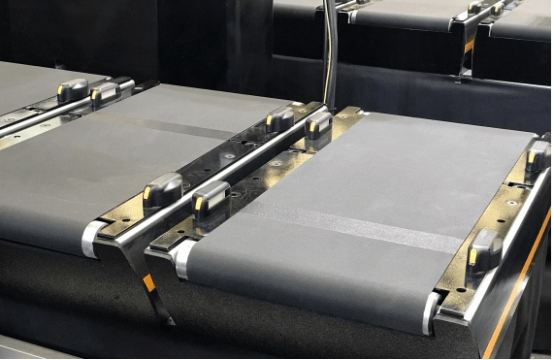

在橡胶工业中,要根据制品的用途和使用条件不同,确定炭黑品种及其配合量。例如,对于轮胎胎面,首先要考虑耐磨性,因此需要高补强性炭黑,如超耐磨炉黑、中超耐磨炉黑或高耐磨炉黑等;而胎面和胎体胶料则要求滞后损失最小、生热低的炭黑。 轮胎各部位:

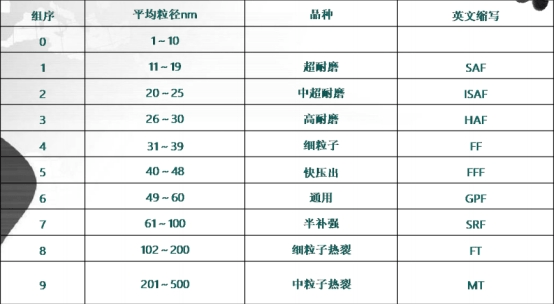

三、橡胶用炭黑不同的类型划分 橡胶用炭黑—橡胶用炭黑原来是按粒径大小来分类的,但后来改为按氮表面积分类。此外,命名时把炭黑颜料的硫化速度和结构等因素也考虑进去了,由4个系统构成。第一个英文字母代表胶料的硫化速度,以N代表正常硫化速度,S代表缓慢硫化速度。后面3个为阿拉伯数字。第一个数字代表炭黑氮表面积范围,共列为0~9个等级。第二和第三个数字则由美国材料试验协会负责炭黑和术语的D24.41委员会指定的,反映不同的结构程度,也就是炭黑大概的高低结构确定的,有一定的任意性。相对而言,数字越大,结构越高。

命名系统是把炭黑胶料的硫化速度和结构等因素考虑进去的,由4个系统构成。第一个字母代表英文字母代表胶料的硫化速度。N代表正常(normal)硫化速度,S代表缓慢(slow)硫化速度。后面 3个字母第一字母代表炭黑氮表而积范围。第二个和第三个数字是反应不同的结构程度。(这些都是由国家标准的)

下面是炭黑产业网总结的不同型号的炭黑应用: N330是应用最为广泛的高耐磨型炉黑。本品耐磨性比中超耐磨系列炭黑稍差,但优于槽法炭黑。本品用于轮胎胎面、帘布胶、胎侧及各种橡胶工业制品。本品是一种补强性能良好的炭黑,能赋予胶料较好的拉伸性能、抗撕裂性能、耐磨性和弹性。使用本品的乘用胎的滚动损失在N300系列中仅大于N351,比其他品种都小,在胶料中分散和压出性能也好,适用于各种合成橡胶和天然橡胶。

N220 适用于各种橡胶,耐磨性比N330高10%-20%,能赋予胶粒胶高的拉伸强度和抗撕裂强度,并有一定的导电性。主要用于载重胎、乘用胎的胎面胶,及需要高强度、高耐磨的橡胶制品。

N550 适用于天然橡胶和各种合成橡胶,易分散,能赋予胶料较高的挺性,压出速度快,口型膨胀小,压出表面光滑。硫化胶的高温性能及导热性能良好,补强性能、弹性和复原性亦较住,主要用于轮胎帘布胶、胎侧、内胎及压出、压延制品胶料中。

N660 本品适用于各种橡胶,与半补强碳黑相比,具有较高的结构,粒子较细,在胶料中易分散,硫化胶的拉伸强度、抗撕裂强度和定仲应力较高,而变形小,生热低,弹性和耐屈扰性能良好。主要用于胎轮帘胶布、内胎、自行车、胶管、胶带、电缆、鞋类及压延制品、模型制品等。

N234 耐磨性比 N220约高10%,在高苛刻度下使用,更能显示出良好的耐磨性能。主要用于高速轮胎而胶和高质量的橡胶制品。

N326 在天然橡胶中具有较高的拉伸强度、抗撕裂强度、耐磨性及抗蹦裂性能。主要用于要求强度高,生热低的轮胎(包括越野胎)胎面胶,也适用于输送带、密封制品及其他高质量橡胶工业制品。

N339 在胎面胶料中的补强性能、耐磨性能及抗裂口增长性能近于N220 炭黑,特別适用于丁苯橡胶与顺丁并用体系。主要用于乘用胎、卡车胎胎面胶,输送带、胶管及各种要求耐磨性高的橡胶工业制品。 N375与N339性能基本相同,生热比 N339稍低。主要用于轿车胎、载重胎及越野胎胎面胶。 N550 适用于天然橡胶和各种合成橡胶,易分散,能赋予胶料较高的挺性,压出速度快,口型膨胀小,压出表面光滑。硫化胶的高温性能及导热性能良好,补强性能、弹性和复原性亦较佳。主要用于轮胎帘布胶、胎侧、内胎及压出、压延制品胶料中。 N539 使用于本品的胶料,其压出表面光滑,口型膨胀小,硫化胶的拉伸强度和伸长率较高,定伸应力较N550 低,弹性和耐疲劳性能均较好。主要用于轮胎胎体胶料,尤其适用于以天然橡胶为主的缓冲层胶料,亦可用于轮胎基部胶料、胶带覆盖和其它橡胶制品及电线、电缆护套料中。

N660 本品适用于各种橡胶,与半补强碳黑相比,具有较高的结构,粒子较细,在胶料中易分散,硫化胶的拉伸强度、抗撕裂强度和定伸应力较高,而变形小,生热低,弹性和耐屈扰性能良好。主要用于胎轮帘胶布、内胎、自行车、胶管、胶带、电缆、鞋类及压延制品、模型制品等。

N990 本品的物化性质与相似,只是氮吸附比表面积稍低。吸收值稍高,为造粒产品,其甲苯抽出物小于。本品也有超纯级产品。本品主要用作橡胶塑料的填充剂,也可用于冶金行+业作为碳化钨产品的原料或耐高温的绝热材料,还原剂等。在胶料中大量配合木品,并不影响胶料的粘合性,当配合量达到份时,可得到皮革样的橡胶制品。使用本品的胶料加工容易,不影响硫化。硫化胶的硬度小,生热低,变形小,耐曲挠,耐老化性能好。

炭黑(N234) 产品用途:用于轮胎胎面、表面补胎条、汽车橡胶件、传送带、传送垫等,用此炭黑的硫化胶显示出优良的强伸和耐磨性能。 四、橡胶炭黑用量的选择 橡胶炭黑具有很强的补强作用,所以运用在橡胶制品中可以增强橡胶的耐磨性和抗滑性,因此橡胶炭黑已经广泛应用于橡胶制品中,尤其是在汽车轮胎上的应用,当然了凡事都会有量的限制,橡胶与炭黑要有很好的比例,才能发挥出最大的效果,并不是在制作橡胶的过程中添加越多的橡胶炭黑就越好,如果橡胶炭黑的量添加过多,反而会起到反作用使它的强度下降,所以问题就来了,到底要在橡胶里添加多少的橡胶炭黑才能达到我们最满意,最完美的效果呢?下面炭黑产业网的小编就为大家详细讲一讲。

橡胶炭黑在胶料中的用量会直接影响硫化胶的性能,诸如强度、耐磨性、硬度、伸长率、耐屈挠性等,均有一个最佳炭黑用量。所以,在配方设计时,炭黑用量的合理选择是十分重要的。例如,硬度、定伸应力、生热等,均随橡胶炭黑用量的增加而增加,而回弹性、膨胀率、伸长率、电阻率、耐屈挠性等,均随炭黑用量的增加而降低。但拉伸强度、撕裂强度及耐磨性等,却随橡胶炭黑用量的增加而有一级大值。因此,应根据要求的性能,抓住主要矛盾,兼顾其他,合理选择炭黑用量。例如,为了提高胶料的耐磨耗性,选用细粒子橡胶炭黑时用量较少,而选用高结构细粒子橡胶炭黑,用量还可减少,这样就不至于因为用量过大而降低回弹性,有利于保持较高的耐屈挠龟裂性能喝回弹性,减少生热,保证在实际使用中有较好的耐磨性能。 一般的说,在胶料中橡胶炭黑聚集体间的相互作用开始急剧增加时的橡胶炭黑配合量为最佳配合量,橡胶炭黑粒径越小,表面活性越大,结构越高,达到最大拉伸强度时的炭黑用量就趋于减少,通常炭黑用量在40-60份时既能赋予橡胶制品较好的性能指标。最佳配合量,硬质炭黑在20%-23%左右,软质炭黑在23%-26%左右。

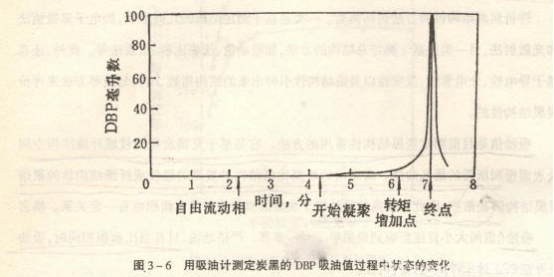

橡胶炭黑最佳配合量对于不同橡胶,不同温度是不相同的,对于结晶性天然橡胶来说,最佳配合量是使橡胶分子链在大变形时易于取向生成结晶,因而橡胶炭黑用量较少;而对于非结晶型的丁苯橡胶而言,则是增加分子链间的吸引力,由此增加弹性体的强度,获得补强效果,因而炭黑用量较多。另外,同一弹性体和同一填料,在混炼温度为100℃时的最佳填充量比20℃时的填充量大。 橡胶炭黑比橡胶价格低,故一般配方倾向于多用橡胶炭黑。但是,如果橡胶炭黑用量过多,反而会使硫化胶的物理性能下降,达不到应有的补强效果。一是由于相对减少了橡胶用量,二是由于分散性不好,削弱了橡胶和炭黑间的相互作用,所以强度下降。故应该综合考虑胶料的加工性、滞后性以及破坏特性,选用适当配合量。 橡胶炭黑的最大填充量可用炭黑的DBP吸收值预先测定。例如,ISAF的DBP吸附值为1.25cm3/g,橡胶的相对密度为0.95,则100g炭黑至少可配合118g橡胶(1.25×0.95=1.18),或是100g橡胶最大可容纳85g炭黑(ISAF)。同理,低结构炭黑容量可以更多。如果炭黑填充量过多,则容易结团,无法进一步分散。实际上,只有炭黑母炼胶才能达到如此高的炭黑浓度。

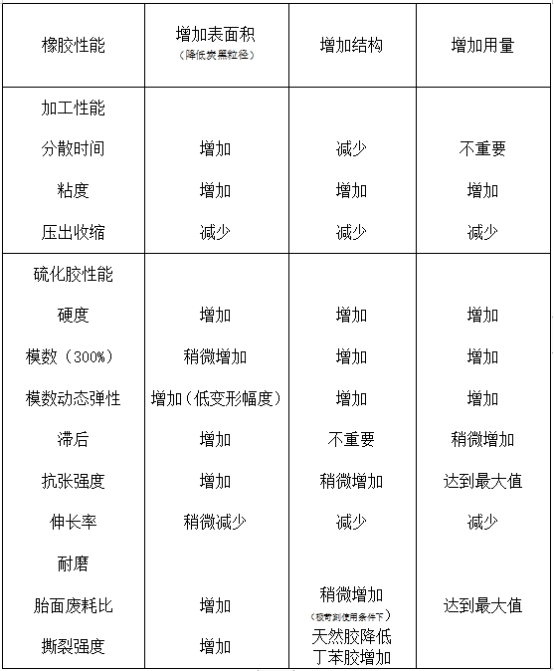

在确定橡胶炭黑的填充量的时候,还要考虑到在混炼过程中的温度,以此来确定最佳的配比量,切记千万不可过多的添加橡胶炭黑,这样会影响到硫化胶的物理性能,会消减橡胶炭黑与橡胶之间的相互作用,使生产出来的橡胶制品拉伸强度下降,因为过多使用橡胶炭黑时会使炭黑的分散不够均匀出现凝聚。 五、炭黑的性能对橡胶的性能都有哪些影响 我们可以通过图表更直观地了解一下炭黑粒径、结构和用量对橡胶主要性能的影响:

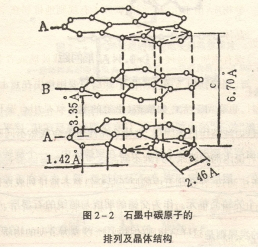

1.炭黑的化学活性与橡胶的性能有关。炭黑的化学活性在增强性能中起着重要的作用。实验证明,化学活性大的炭黑具有较大的增强作用;化学活性低的炭黑(如石墨化炭黑)的增强作用很小。这是因为化学活性大的炭黑表面活性点多,炼胶和硫化过程中与橡胶分子反应形成的网状结构(结合橡胶)数量多。炭黑和橡胶形成的网状结构赋予硫化胶强度。因此,炭黑的化学活性是增强性能最基本的因素,被称为影响炭黑增强性能的第一因素(或强度因素)。 炭黑的化学活性越大,混合过程中产生的结合橡胶越多,提高了橡胶材料的门尼粘度,增加了口腔膨胀率和半成品收缩率,减缓了压缩速度。硫化胶的拉伸强度.撕裂强度.耐磨性越高。 经研究,在炭黑表面的活性点中,含氧官能团对不饱和橡胶的增强作用很小,这也是现代炉炭黑发展较少使用槽炭黑的原因之一。但含氧官能团对高饱和度橡胶(如丁基橡胶)的增强作用较大。 2.由于炭黑的活性点存在于炭黑表面,炭黑粒子越小,比表面积越大,相同质量炭黑的活性点越多,可以更好地发挥炭黑对橡胶的化学结合和物理吸附作用,提高增强效果。因此,炭黑的粒径是影响炭黑增强性能的第二个因素,即广度因素。 炭黑粒径越小,硫化胶的拉伸强度越小.撕裂强度.定伸应力.耐磨性.硬度越高,抗弯裂性越好,回弹性和断裂伸长率降低。但如果粒径过小,由于粒子间凝聚力大,容易结块,混合时难以分散,可塑性降低,压缩性能降低。 3.炭黑的结构性能与橡胶性能的关系炭黑的结构性能是影响炭黑增强性能的第三个因素,即形状因素。这是因为高结构炭黑,其聚熔体形状复杂,树枝多,内部间隙大,与橡胶混合时,形成更多的吸收橡胶(或包容性橡胶)。由于炭黑聚熔体阻碍了被吸收橡胶分子链的变形,因此硫化胶的固定伸长应力.硬度等性能的提高起着重要的作用,从而体现了增强功能。同时,吸留橡胶的形成对提高碳黑在混合过程中的分散性和压出操作性能也起着重要的作用。即使压出口膨胀率和半成品收缩率降低,半成品也具有很大的挺拔性和光滑的表面。 炭黑的结构对结晶和非结晶橡胶的增强性能有不同的影响。主要表现在对拉伸强度和撕裂强度的影响上。一般规律是:当粒径相同时,高结构炭黑对非结晶橡胶的增强作用较大,一般具有较高的拉伸强度和撕裂强度,这是由于炭黑结构提高了非结晶橡胶的结晶倾向。结构较低的炭黑更有利于提高结晶橡胶的拉伸强度和撕裂强度,主要是由于结构较低时吸留的橡胶较少,有利于橡胶的延伸结晶。 此外,炭黑的结构性能也是影响橡胶导电性能的最重要因素。结构越高,导电性越好。这可以简单地解释为炭黑聚熔体的链枝结构容易在橡胶中形成交织的导电通路,从而提高了导电性能。 4.炭黑的表面粗糙度与橡胶性能有关。炭黑的表面粗糙度会对炭黑的增强性能产生不利影响,降低橡胶材料的工艺性能。当炭黑粒径相同时,增加表面粗糙度会降低增强性能,因为橡胶分子链不能只进入零点nm在炭黑表面孔隙中,减少了炭黑与橡胶相互作用的有效表面积,减少了增强作用。其结果表现为硫化胶的拉伸强度.定伸应力.耐磨性.抗屈挠龟裂性能下降,但回弹性下降.提高了拉伸伸长率和抗撕裂性。 以上就是本篇文章的全部内容了,你是否对橡胶炭黑的应用又有了更深刻的认识呢?返回搜狐,查看更多 |

【本文地址】