线缆押出模具设计指南 |

您所在的位置:网站首页 › 如何配模具 › 线缆押出模具设计指南 |

线缆押出模具设计指南

|

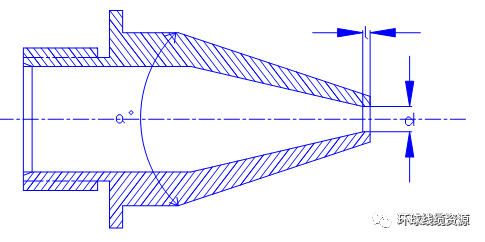

2. 为保证胶料进入模具后的压力,外模的内锥角度必须大雨内模的外锥角度。 3. 保证与熔融材料接触表面的光洁度,特别是承径区的光洁度,一般要求6级以下。 二. 模具材料 通常采用45#钢和工具钢制作(淬火硬度HRc45左右),也可用硬度交稿的合金钢制作,如:Cr12,不锈钢,钨钢等。 第三章.挤压式模具的设计 一、 挤压式模具的内模设计 挤压式模具的内模结构如下图(图中标注的尺寸为押出电线电缆的质量联系较为密切的尺寸,也是进行模具设计时,应该主要考虑的尺寸)。

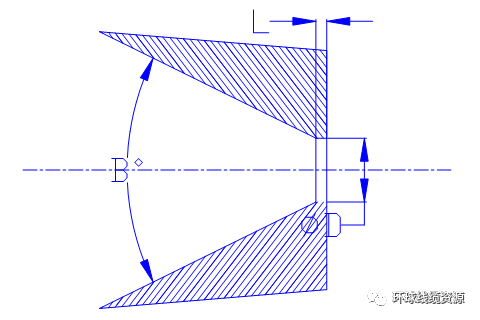

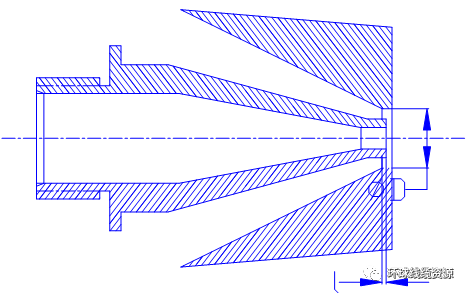

1. 内模孔径选择的原则:在保证芯线或导体不刮伤而能平滑通过的前提下,孔径越小越好。 2. 内模孔径选择的理论公式: d=d1+e1 d-------内模孔的直径。 d1-----押出前芯线的最大直径。 e1-----内模孔的放大值。 如果e1选择太大,芯线在内模内摆动,容易造成偏芯,而且在押出的过程中还容易造成倒胶,导致断线;如果e1选择过下,芯线经过内模不顺畅,易于刮伤或拉断芯线;押出时芯线经过内模的时候还会出现停顿的情况,导致绝缘或者护套的押出出现竹节形状的不良。所以在设计挤压式模具的内模时,选择合适的内模孔径是直接关系到电线电缆生产品质的关键。 3. a°内模的外锥角。 当押出时a 的值小时则推力大而压力小,此时的押出速度快,产量高,但塑料表面不光滑,包不紧。当A的值大时,则推力小而压力大,此时押出速度慢,产量低,但是塑料的表面光滑,包得紧密。通常内模的外锥角要求小于外模的内锥角。 4. L内模的承径。 L内模的承径决定了芯线通过内模的稳定性和内模的使用寿命。 L的值太小:芯线通过内模的稳定性差,l的值太大:芯线经过内模时摩擦阻力增大,可能引起芯线拉细甚至拉断。 二、挤压式外模的设计 挤压式模具的外模结构如下图(图中标注的尺寸与押出电线电缆的质量联系较为密切的尺寸,也是在进行模具设计时,应该考虑的主要尺寸)。

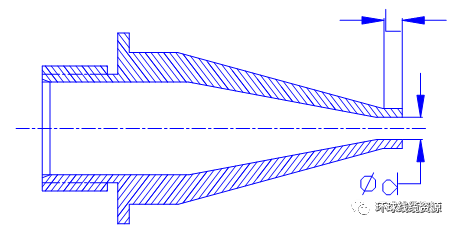

1. 外模孔的选择原则:挤压式眼模押出,不必引落,即引落为1,需要考虑的是高温押出时材料的膨胀性,通常情况下外眼模的孔径等于或略大于成品线径。 2. 外模孔径选择的理论公式: D=D1+E1D1--------成品线径。 E1--------外模孔的放大值。 3. D外模内径。 D太大,胶料的拉伸较大,使得押出的成品表面没有光泽。 D太小,虽然可以增加押出成品的表面光泽,但是容易造成外径粗细不均匀。 4. L外模的廊段长度。 L太大,熔融材料流动的阻力大,机头内胶料的压力高,塑料不易流出,押出后成品表面光泽少。收线速度慢,如果太快可能造成断胶现象。 L太短,熔融材料流动阻力小,机头内的胶料压力小,押出成品之后,表面光洁。生产速度快,不会出现断胶的现象。但是因为廊段太短,可能会导致成品的外径不均或外被的附着力太小。 5. B°外模的内锥角度。 一般情况下外模的内锥角度要大于内模的外锥角度,存在了这个角度差,才可以保证塑料流道的截面逐渐缩小,押出时压力逐渐增大,使得塑料的组织紧密,外被与芯线之间的结合紧密。角度差小,压力小,阻力也小;角度差大,压力也大,外被与芯线之间的结合也紧密,但是阻力大,出胶量小,会降低生产效率。 第四章.挤管式模具的设计 一、 挤管式模具的内模设计 挤管式模具的内模结构如下图(图中出管状承径部分外,其他部分的设计要求与挤压式模具相同)。

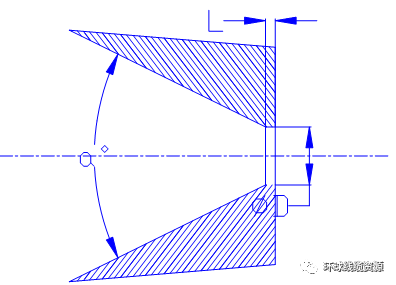

1. 挤管式内模孔径的选择原则: 多用于电线电缆的护套押出,因此内模的孔径比芯线大得多,放大的余量也较大。 2. 挤管式内模孔径选择的理论公式。 D=d1+e1 d------内模的孔径。 d1----芯线的直径。 e1----内模孔径的放大值。 3. L内模的承线径。 L太短:成为半挤管式,达不到挤管押出的目的。 L太长:使得押出的压力减小,外被与芯线结合不紧密。 4. 挤管式内模的管壁厚度。 太小:内模的承径区太薄,容易损坏,寿命降低。 太大:拉伸比就大,使得押出的外表面粗糙,而且出现断抖现象。 二、 挤管式模具的外模设计 挤管式模具的内部结构如下图(图中除廊段部分外,其他的设计要求与挤压式模具相同)。

1. D外模的孔径。 挤管式眼模押出的场合,熔融材料出模口后,通过引落而包到芯线上,所以通常情况下是通过引落比的理论公式来进行选择挤管式外模孔径的。此时,引落比对成品表面及品质影响很大,故决定适当的引落比至为重要。 引落比=(D2-Dg2)/(Dcw2-Dw2) D-----外眼孔径。 Dg---内模廊外径。 Dcw-成品外径。 Dw---导体或芯线外径。 管型押出的引落比视材料不同而亦,常用的几种材料引落比如下: HD-PE----1.5 PVC-------1.2 LD-PE----1.5 2. L廊段的长度: 在挤管式押出时,一般情况下内模的端面是与外模端面齐平的,有时也可以略为超出一定的距离,但是必须保证内模与外模之间有一定的距离,以保证熔融塑料的顺利押出。所以L的值必须小于内幕的管长。通常外被的厚度大时,L就大一些;外被的厚度小时,L就小一些。 3. a外模的内锥角。 挤管式外模的内锥角小一些,有利于挤管成形,护套也可以包的松一些;相应的内模外锥角,也小一些,这样熔融材料想前流动的阻力就小,有利于胶料的流动及外被的成形,也可以提供生产效率。 第五章.半计管式眼模的设计 半挤管模具的押出图如下:

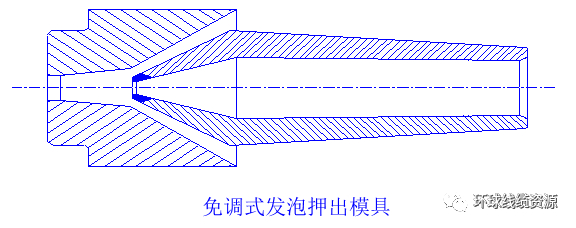

半挤管式押出 半挤管的押出形式是介于挤管和挤式之间押出的形式。押出时熔融塑料经过内模前面较短的管时已经形成了空管的形式,但是因为内模的管较短,外模的孔径又大于电缆的外径,胶料通过模口经过一定的拉伸包在芯线上,形成松紧适度的护层。 内模的选配方法与挤管式基本相同,只是内模的管没有挤管式的长。 外模孔径选配的经验公式如下: D=d+e1 D----为外模的孔径。 d-----为成品要求的线径。 e1---为外模孔径的放大值,通常在0.1~0.4mm之间。 生产过程中,可以通过调整内模管伸入外模廊段的程度来调整押出护套的松紧。如上图:L大一些,则押出得松一些;L小一些,则押出的紧一些。 第六章.发泡线押出时模具选配 在押出发泡芯线时,通常采用挤压式押出,其内模的选配方法同挤压式的选配方法相同。

外模孔径的理论计算公式如下: A=(Dc2-Dw2)/(D2-Dw2) 其中: A------为发泡前后的截面积比,通常情况下为2~4。 Dc-----为成品线径。 Dw----为线芯的线境。 D------为外眼模的孔径。 其他部分的计算方法基本与普通挤压式押出模具的相同。 押出机台内外眼距确定

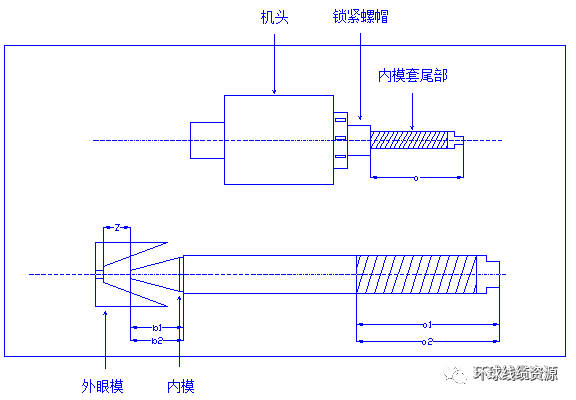

内外眼距的确定: 1. 普通机头内外眼模距离: Z=内外眼距。al=内模套尾部长(当内外眼距为0时),b1=内模锥部长(当外眼距为0时。 a2=生产时内模套尾部长(生产撕内眼距不为0时),b2=生产时内模部长(生产时内外眼距不为0时)。 内外眼距Z=(a2-a1)-(b2-b1=(b1-a1)+(a2-b2) 其中(b1-a1)可以在第一次测量时就确定下来,可以看作一个定值。今后只要不换内模套,就不用再测量这两个参数。 而a2和b2在每次生产时用直尺可以很方便的测量,生产员工在生产时只要测量a2和b2在用简单的公式Z=(b1-a1)+(a2-b2)=定值+( a2-b2)就可以算出来内外眼距Z。定值(b1-a1)可以测量定下来。返回搜狐,查看更多 |

【本文地址】