一种基于微分向量优化的五轴曲面加工轨迹规划方法 |

您所在的位置:网站首页 › 复杂曲面加工过程中往往通过改变刀轴什么来避免刀具 › 一种基于微分向量优化的五轴曲面加工轨迹规划方法 |

一种基于微分向量优化的五轴曲面加工轨迹规划方法

1.本发明属于数控加工技术领域,尤其涉及一种基于微分向量优化的五轴曲面加工轨迹规划方法。 背景技术: 2.随着现代科学技术的不断发展,越来越多的现代化产品被应用,同时对这些产品提出了更高的要求。例如:高速列车、航空飞机、汽车等产品都需要需要更高的速度,其外形设计需要满足空气动力学的要求。日常生活中为了获得实用美观的产品,对日常生活产品的实用性和美观性提出了进一步的要求,而满足上述要求的产品往往都是复杂的曲面产品。3.复杂曲面在很多行业都获得了广泛的应用,在数控加工技术出现之前,复杂曲面的加工主要是通过手工放样、打磨和抛光等人工方法来加工复杂曲面,这种人工加工的方法不仅耗时成本高而且加工精度也非常的低并不实用。随着数控加工技术的飞速发展,特别是五轴联动数控机床的发展,可以通过一次装夹就能对复杂曲面形成多种加工的可能,且加工质量和加工效率都得到了大幅度的提高,现在五轴数控加工已经成为连续复杂曲面最有效的加工方式。4.虽然五轴数控机床引入了两个旋转轴提高了加工的灵活性、多样性和加工效率等,但同时也需要对刀具方向进行规划,刀具方向的规划直接会对工件最终的表面质量产生影响,由五轴机床的运动学模型可知,工件坐标系下刀轴矢量的变化会映射到机床坐标系中,对机床旋转轴的运动产生影响,当加工过程中运动轴进给运动不平稳时,会对机床造成振动,使工件和刀具之间的运动不平稳,从而对工件表面加工质量造成恶化,同时如果刀轴矢量选取不当,也极易造成工件与刀具之间的局部干涉和全局碰撞,这也降低工件的加工质量,甚至严重时会损坏机床。 技术实现要素: 5.基于此,有必要针对现有的五轴机床在加工过程中各个运动轴的运动不够平滑、以及刀轴矢量角度的选取不够恰当,从而降低工件的加工质量的技术问题,本发明提供一种基于微分向量优化的五轴曲面加工轨迹规划方法。6.一种基于微分向量优化的五轴曲面加工轨迹规划方法,其用于对五轴机床的加工轨迹进行优化;所述五轴机床的刀具根据优化后的加工轨迹对一个待加工工件进行加工;所述加工轨迹规划方法包括以下步骤:7.s1、获取在一个工件坐标系下优化前的刀尖点轨迹,并从所述刀尖点轨迹中的初始点开始,依次获取各个当前刀尖点处的刀具姿态向量;8.s2、获取所述五轴机床的五个运动轴在一个机床坐标系下的初始坐标,并计算当前刀尖点处相对应的所述五轴机床的雅克比矩阵ji,i=1,2,…n,n为不小于2的整数;9.s3、创建一个归一化优化目标模型opi,其用于优化所述五个运动轴的运动量以及所述五轴机床的刀轴矢量角度;所述归一化优化目标模型的创建方法包括以下步骤:10.(1)设计多个优化对象,所述多个优化对象包括:平滑度优化对象、旋转角优化对象、倾斜角优化对象;所述平滑度优化对象用于对所述五个运动轴的运动量进行约束;所述旋转角优化对象和所述倾斜角优化对象均用于对所述刀轴矢量角度进行约束;11.(2)根据所述平滑度优化对象,创建一个用于优化所述五个运动轴的运动量的平滑度优化目标模型所述平滑度优化目标模型的表达公式为:[0012][0013]式中,di为当前刀尖点处的刀轴矢量微分向量;‖·‖2表示对·进行二范数运算;||ji‑1di||2为所述平滑度优化对象;为所述平滑度优化对象的最大值;为所述平滑度优化对象的最小值;[0014]根据所述旋转角优化对象,创建一个用于优化所述刀轴矢量的旋转角角度的旋转角优化目标模型所述旋转角优化目标模型的表达公式为:[0015][0016]式中,为所述旋转角优化对象;α为在一个局部坐标系下的所述刀轴矢量的旋转角;δα(i+1,i)为所述旋转角α从当前刀尖点处到下一刀尖点处的角度变化;为所述旋转角优化对象的最大值;为所述旋转角优化对象的最小值;[0017]根据所述倾斜角优化对象,创建一个用于优化所述刀轴矢量的倾斜角角度的倾斜角优化目标模型所述倾斜角优化目标模型的表达公式为:[0018][0019]式中,为所述倾斜角优化对象;γ为在所述局部坐标系下的所述刀轴矢量的倾斜角;δγ(i+1,i)为所述倾斜角γ从当前刀尖点处到下一刀尖点处的角度变化;为所述倾斜角优化对象的最大值;为所述倾斜角优化对象的最小值;[0020](3)将所述平滑度优化目标模型旋转角优化目标模型倾斜角优化目标模型三者整合成所述归一化优化目标模型opi;所述归一化优化目标模型opi的表达公式为:[0021][0022]式中,为所述旋转角优化目标模型的影响因子;为所述倾斜角优化目标模型的影响因子;其中,所述为一个动态值,其反映了所述旋转角α在靠近或远离边界值的不同状态下,对所述五个运动轴的运动量以及所述刀轴矢量角度的最终优化结果的影响程度;所述为一个动态值,其反映了倾斜角γ在靠近或远离边界值的不同状态下,对所述五个运动轴的运动量以及所述刀轴矢量角度的最终优化结果的影响程度;[0023]s4、确定满足所述归一化优化目标模型opi取最小值时的所述当前刀尖点处的刀具姿态微分向量di,得出当前刀尖点处优化后的刀具姿态微分向量[0024]s5、根据所述当前刀尖点处优化后的刀具姿态微分向量生成下一刀尖点处优化后的刀具姿态向量所述下一刀尖点处优化后的刀具姿态向量的表达公式为:[0025][0026]式中,为的齐次坐标变化矩阵;为所述当前刀尖点处的刀具姿态向量。[0027]s6、判断当前完成优化后的刀尖点是否为所述刀尖点轨迹的最后一个点;是则结束所述加工轨迹规划方法的过程;否则返回步骤s2,继续执行下一刀尖点的优化过程。[0028]在其中一个实施例中,所述机床坐标系是在五个所述运动轴均处于零位时,以两个旋转轴a、c的回转中心交点为原点;所述机床坐标系的三个坐标轴分别与五轴机床各平动轴平行。[0029]在其中一个实施例中,所述工件坐标系是以所述待加工工件的中心点为原点;所述工件坐标系的三个坐标轴分别与所述机床坐标系的相对应的三个坐标轴平行。[0030]在其中一个实施例中,所述优化前的刀尖点轨迹ei的表达公式为:[0031]ei={xi,yi,zi}[0032]式中,xi为当前刀尖点处的横向坐标;yi为当前刀尖点处的纵向坐标;zi为当前刀尖点处的竖向坐标。[0033]在其中一个实施例中,所述局部坐标系是在待加工件表面,以一个刀触点为原点;所述刀触点为所述待加工工件表面与所述刀具相接触的点。[0034]在其中一个实施例中,所述旋转角优化目标模型的影响因子的表达公式为:[0035][0036]所述倾斜角优化目标模型的影响因子的表达公式为:[0037][0038]式中,αi为当前刀尖点处的旋转角;αmax_i和αmin_i为αi在可行域的两个边界值;αhf_i为αi在可行域的中心点;γi为当前刀尖点处的倾斜角;γmax_i和γmin_i为γi在可行域的两个边界值;γhf_i为γi在可行域的中心点。[0039]在其中一个实施例中,所述旋转角优化对象的表达公式为:[0040][0041]在其中一个实施例中,所述倾斜角优化对象的表达公式为:[0042][0043]在其中一个实施例中,在步骤s4中,所述归一化优化目标模型的最小值是通过求解非线性多元函数最小值的fmincon函数来确定的。[0044]本发明还提供一种计算机,其包括存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,所述处理器上运行的计算机程序用于实现上述任意一项基于微分向量优化的五轴曲面加工轨迹规划方法。[0045]本发明具有如下有益效果:[0046]1)、本发明提出的加工轨迹规划方法通过优化刀轴矢量,不仅实现了平滑度的要求,同时满足刀轴矢量约束的要求,从而有效提升了工件的加工质量。本发明以五轴机床的五个运动轴的微分向量的二范数作为平滑度优化对象,使得机床各运动轴进给运动更加平滑,同时也考虑了实际加工过程中的刀轴矢量约束的要求,将刀轴矢量角度始终保持在可行域内,围绕着可行域中心波动,避免了刀轴矢量超出可行域的边界。本发明将平滑度要求和刀轴矢量约束要求进行给归一化处理,同时引入两个影响因子以平衡两个优化对象。[0047]2)、本发明采用求解非线性多元函数最小值的fmincon函数进行优化,获得刀具姿态的微分向量对整个加工过程进行优化,并对每步的新刀轴矢量信息进行处理,实现同步的机床运动学逆解,避免了累积误差。附图说明[0048]图1为本发明实施例1中基于微分向量优化的五轴曲面加工轨迹规划方法的流程图;[0049]图2为本发明实施例1中的加工曲面的三维图;[0050]图3为本发明实施例1中五轴机床传递链的结构示意图;[0051]图4为在pto、jdv、sca、ctp四种方法下的机床x轴运动对比示意图;[0052]图5为在pto、jdv、sca、ctp四种方法下的机床y轴运动对比示意图;[0053]图6为在pto、jdv、sca、ctp四种方法下的机床z轴运动对比示意图;[0054]图7为在pto、jdv、sca、ctp四种方法下的机床a轴运动对比示意图;[0055]图8为在pto、jdv、sca、ctp四种方法下的机床c轴运动对比示意图;[0056]图9为在pto、jdv、sca、ctp四种方法下的刀具姿态角度α对比示意图;[0057]图10为在pto、jdv、sca、ctp四种方法下的刀具姿态角度γ对比示意图。具体实施方式[0058]下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。[0059]需要说明的是,当组件被称为“安装于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。当一个组件被认为是“固定于”另一个组件,它可以是直接固定在另一个组件上或者可能同时存在居中组件。[0060]除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。[0061]实施例1[0062]本实施例提供一种基于微分向量优化的五轴曲面加工轨迹规划方法,其用于对五轴机床的加工轨迹进行优化。五轴机床的刀具根据优化后的加工轨迹对一个待加工工件进行加工。[0063]请参阅图1,本实施例所提供的加工轨迹规划方法包括以下这些步骤,即包括步骤s1至步骤s6。[0064]s1、获取在一个工件坐标系下优化前的刀尖点轨迹,并从刀尖点轨迹中的初始点开始,依次获取各个当前刀尖点处的刀具姿态向量。在本实施例中,优化前的刀尖点轨迹ei的表达公式为:[0065]ei={xi,yi,zi}[0066]式中,xi为当前刀尖点处的横向坐标。yi为当前刀尖点处的纵向坐标。zi为当前刀尖点处的竖向坐标。[0067]s2、获取五轴机床的五个运动轴在一个机床坐标系下的初始坐标,并计算当前刀尖点处相对应的五轴机床的雅克比矩阵ji,i=1,2,…n,n为不小于2的整数。本实施例中,机床坐标系是在五个运动轴均处于零位时,以两个旋转轴a、c的回转中心交点为原点。机床坐标系的三个坐标轴分别与五轴机床各平动轴平行。工件坐标系是以待加工工件的中心点为原点。工件坐标系的三个坐标轴分别与机床坐标系的相对应的三个坐标轴平行。[0068]s3、创建一个归一化优化目标模型opi,其用于优化五个运动轴的运动量以及五轴机床的刀轴矢量角度。归一化优化目标模型的创建方法包括以下这些步骤,即步骤(1)至(3)。[0069](1)设计多个优化对象,多个优化对象包括:平滑度优化对象、旋转角优化对象、倾斜角优化对象。平滑度优化对象用于对五个运动轴的运动量进行约束。旋转角优化对象和倾斜角优化对象均用于对刀轴矢量角度进行约束。[0070](2)根据平滑度优化对象,创建一个用于优化五个运动轴的运动量的平滑度优化目标模型平滑度优化目标模型的表达公式为:[0071][0072]式中,di为当前刀尖点处的刀轴矢量微分向量。‖·‖2表示对·进行二范数运算。||ji‑1di||2为平滑度优化对象。为平滑度优化对象的最大值。[0073]为平滑度优化对象的最小值。[0074]根据旋转角优化对象,创建一个用于优化刀轴矢量的旋转角角度的旋转角优化目标模型旋转角优化目标模型的表达公式为:[0075][0076]式中,为旋转角优化对象。α为在一个局部坐标系下的刀轴矢量的旋转角。局部坐标系是在待加工件表面,以一个刀触点为原点。刀触点为待加工工件表面与刀具相接触的点。δα(i+1,i)为旋转角α从当前刀尖点处到下一刀尖点处的角度变化。为旋转角优化对象的最大值。为旋转角优化对象的最小值。[0077]根据倾斜角优化对象,创建一个用于优化刀轴矢量的倾斜角角度的倾斜角优化目标模型倾斜角优化目标模型的表达公式为:[0078][0079]式中,为倾斜角优化对象。γ为在局部坐标系下的刀轴矢量的倾斜角。δγ(i+1,i)为倾斜角γ从当前刀尖点处到下一刀尖点处的角度变化。为倾斜角优化对象的最大值。为倾斜角优化对象的最小值。在本实施例中,旋转角优化对象的表达公式为:[0080][0081]倾斜角优化对象的表达公式为:[0082][0083]式中,αi为当前刀尖点处的旋转角。αhf_i为αi在可行域的中心点。γi为当前刀尖点处的倾斜角。γhf_i为γi在可行域的中心点[0084](3)将平滑度优化目标模型旋转角优化目标模型倾斜角优化目标模型三者整合成归一化优化目标模型opi。归一化优化目标模型opi的表达公式为:[0085][0086]式中,为旋转角优化目标模型的影响因子。为倾斜角优化目标模型的影响因子。其中,为一个动态值,其反映了旋转角α在靠近或远离边界值的不同状态下,对五个运动轴的运动量以及刀轴矢量角度的最终优化结果的影响程度。为一个动态值,其反映了倾斜角γ在靠近或远离边界值的不同状态下,对五个运动轴的运动量以及刀轴矢量角度的最终优化结果的影响程度。在本实施例中,旋转角优化目标模型的影响因子的表达公式为:[0087][0088]倾斜角优化目标模型的影响因子的表达公式为:[0089][0090]式中,αmax_i和αmin_i为αi在可行域的两个边界值。γmax_i和γmin_i为γi在可行域的两个边界值。[0091]s4、确定满足归一化优化目标模型opi取最小值时的当前刀尖点处的刀具姿态微分向量di,得出当前刀尖点处优化后的刀具姿态微分向量本实施例中,归一化优化目标模型的最小值可通过求解非线性多元函数最小值的fmincon函数来确定。[0092]s5、根据当前刀尖点处优化后的刀具姿态微分向量生成下一刀尖点处优化后的刀具姿态向量下一刀尖点处优化后的刀具姿态向量的表达公式为:[0093][0094]式中,为的齐次坐标变化矩阵。为当前刀尖点处的刀具姿态向量。[0095]s6、判断当前完成优化后的刀尖点是否为刀尖点轨迹的最后一个点。是则结束加工轨迹规划方法的过程。否则返回步骤s2,继续执行下一刀尖点的优化过程。[0096]为了体现本发明提供的轨迹规划的方法的有效性,本实施例提供了一组针对本发明轨迹规划方法的仿真实验。首先,获取一条优化前的刀尖点轨迹,并从刀尖点轨迹的初始点开始,依次获取各个当前刀尖点处的刀具姿态向量。[0097]请结合图2和图3,本实施例选取的是z=sinx+cosy(0≤x≤15,0≤y≤15)的被加工曲面,可通过等平面法生成刀尖点轨迹,该方法是通过一系列等距离的平面与待加工工件的表面相截生成刀尖点轨迹,等距离平面的距离主要取决于残留高度的约束,该方法可以适用于多种曲面加工轨迹的生成。本实施例采用的五轴机床为ac型数控机床,该机床包括工作台、x直线运动轴、y直线运动轴、z直线运动轴、a旋转运动轴、c旋转运动轴以及d=2mm的刀具。五轴机床的刀具根据优化后的加工轨迹对一个待加工工件进行加工。[0098]本实施例中,可以在每一个刀触点的轨迹上建立一个局部坐标系,局部坐标系是在待加工件表面,以一个刀触点为原点。刀触点为待加工工件表面与刀具相接触的点。当前刀尖点局部坐标系的x、y、z可以分别与当前刀尖点的横向进给量切向量曲面法矢量相对应。在相应的工件坐标系下,优化前的刀尖点轨迹的表达式为:ei={xi,yi,zi},i=1,2,…n,n为不小于2的整数,式中,xi为当前刀尖点处的横向坐标。yi为当前刀尖点处的纵向坐标。zi为当前刀尖点处的竖向坐标。一般情况下,在五轴加工过程中,刀轴矢量将会相对于曲面法矢量n有一个倾斜角γ(绕z轴),刀轴矢量在横向进给量f和切向量c所形成平面上的投影线与横向进给量f会有一个旋转角α。[0099]相对于刀尖点跟随的要求,刀具姿态总是被限制在一定的区域内,即刀轴矢量角度总是被限制在一定角度内,且刀轴沿自身的旋转是自由的。根据角度要求,旋转角α和倾斜角γ的角度在实际加工过程中需要限定在一定的范围内。[0100]在本实施例中,旋转角α和倾斜角γ的角度限定范围分别为:[0101]20°≤α≤180°[0102]5°≤γ≤15°[0103]然后获取五轴机床的五个运动轴在机床坐标系下的初始坐标。在本实施例中,可通过运动学逆解得到五个运动轴的运动情况。传统的三轴机床,工件坐标系和机床坐标系存在着线性的关系,所以工件坐标系下的刀具运动可以直接转化为机床坐标系下的各个运动轴运动。但现在灵活性更高的五轴机床相对于三轴机床增加了两个旋转运动轴,这使得工件坐标系和机床坐标系之间变为非线性的关系,所以必须通过五轴机床的通过运动学建模实现五轴机床的工件坐标系和机床坐标系的转化,这是生成刀位数据的基础。[0104]五轴机床坐标系主要包括:局部坐标系,工件坐标系和机床坐标系。局部坐标系一般用于描述刀具的姿态和刀触点。在局部坐标系下,刀轴矢量的姿态可以通过两个角度来确定,即倾斜角γ和旋转角α。并且局部坐标系下的刀轴矢量可用公式表示为:[0105]zlcs=(rsinγcosα,rsinγsinα,rcosγ,0)[0106]式中,r表示刀头半径,zlcs表示在局部坐标系的刀轴矢量姿态。[0107]工件坐标系是连接局部坐标系和机床坐标系的过程。在本实施例中,工件坐标系是以待加工工件的中心点为原点。工件坐标系的三个坐标轴分别与机床坐标系的相对应的三个坐标轴平行。在刀具的路径规划阶段,首先曲面表面信息生成相应的刀尖点轨迹ei,工件坐标系下当前刀尖点的刀具姿态向量用来描述。并且满足:[0108][0109]式中,mg_di=(fi,ci,ni,ei)为当前刀尖点的局部坐标系到工件坐标系的变化矩阵。在本实施例中,[0110]机床坐标系的建立是在机床各运动轴全部在零位时,以两旋转轴的回转中心交点为原点,三个坐标轴x、y、z与五轴机床各平动轴平行。在实际的加工时,机床会根据后置处理生成的nc代码驱动各轴运动,nc代码的实质就是机床坐标系各运动轴的运动量,所以通过建立机床坐标系与工件坐标系的映射关系,实现工件坐标系下的刀尖点和刀轴矢量与机床坐标系下各运动轴的转换。[0111]请结合图3,由于本实施例选用的是ac型五轴机床,本实施例可通过使用齐次坐标法建立五轴机床的通用运动学模型,并求得对应机床的运动学正解和逆解,实现工件坐标系和机床坐标系之间的转换。通过五轴机床运动学逆解可以建立工件坐标系下的刀尖点和刀轴矢量到机床各运动轴的映射,从而得到各运动轴的进给量。[0112]对于任何一种机器人,手臂是否能够完全地伸展以及能否指向任意方向,都需要将其转化为不同的关节速度从而产生相同的手的速度。机器人的雅可比矩阵将建立关节运动与手运动之间的联系对于任何一种机器人,手臂是否能够完全地伸展以及能否指向任意方向,都需要将其转化为不同的关节速度从而产生相同的手的速度。机器人的雅可比矩阵将建立关节运动与手运动之间的联系,二者之间联系的表达公式为:[0113][0114]式中,dxr,dyr,dzr,δxr,δyr,δzr为机器人刀轴矢量的微分向量,jr为机器人的雅可比矩阵,dq1,dq2,dq3,dq4,dq5,dq6为机器人各关节的微分运动量。[0115]通过上述可知,机器人的雅可比矩阵建立了关节运动与手运动之间的联系,五轴机床数控加工的过程中也使得五个运动轴参与到了曲面的加工过程中,因此也可通过建立五轴机床当前刀尖点的雅可比矩阵ji建立五个运动轴运动与刀具运动之间的联系,二者之间联系的表达公式为:[0116][0117]式中,[dxi,dyi,dzi,dai,dci]为当前刀尖点处五个运动轴的微分向量dqi;[dxi,dyi,dzi,δxi,δyi,δzi]为当前刀尖点处的刀轴矢量微分向量di。[0118]在本实施例中,ac型五轴机床的雅可比矩阵。其中,l1、l2、l3分别为x轴坐标系相对y轴坐标系在z、x、y方向上距离;l4为a轴坐标系相对c轴坐标系在z方向距离。[0119]对于五轴加工过程中,当前刀尖点处五个运动轴的微分向量dqi越小,加工运动过程就越平滑。因此,可以设计dqi为优化对象,这样可以得到一个几乎平滑的五轴加工过程。在整个加工过程中不存在奇异点时,可以通过当前刀尖点处的刀轴矢量微分向量di得到当前刀尖点处五个运动轴的微分向量dqi。即:[0120][0121]当五轴机床驱动的刀具沿着刀尖点轨迹运动时,刀尖点位置的微分向量表达式为:[0122][0123]其中,其中,ei’(u)是所述刀尖点轨迹曲线的切向量,且ei′(u)=[xi′(u),yi′(u),zi′(u)]。因此可以得到当前刀尖点处的刀轴矢量微分向量di的表达公式变为:[0124]di=[xi′(u)du,yi′(u)du,zi′(u)du,δxi,δyi,δzi][0125]因此可以得到:[0126][0127]根据上述公式,[δxi,δyi,δzi]能被设计成优化的变量,优化的目标是得到更小的dqi。但考虑到实际加工的切削要求,刀具的方向不能任意的改变,应该使切削角度在限定的范围内。所以为了更加的贴近实际加工,也需要优化刀轴矢量的角度以使得刀轴矢量的角度远离合理区域的边界。[0128]为了满足平滑度的要求,设计用于对五个运动轴的运动量进行约束的平滑度优化对象。在本实施例中,刀尖点位置微分向量是所述刀尖点轨迹曲线的切向量ei′(u)=[xi′(u),yi′(u),zi′(u)],六维的优化变量di被简化到三维刀具姿态微分向量,即[xi′(u)du,yi′(u)du,zi′(u)du,δxi,δyi,δzi]被简化为[δxi,δyi,δzi]。考虑到平滑度的要求,当前刀尖点处五个运动轴的微分向量dqi越小,运动过程越平滑。在这里,先将dqi的二范数‖dqi‖2设计为优化对象,求‖dqi‖2的最小值作为优化的过程。由上述公式的转换,再将优化对象变为||ji‑1di||2即平滑度优化对象,同时[δxi,δyi,δzi]是此优化的变量。[0129]为了满足刀轴矢量限制要求,使刀轴矢量的角度远离可行域的边界,分别设计旋转角优化对象和倾斜角优化对象。这里考虑的是在工件坐标系下的刀轴矢量角的限制,其他对刀轴矢量的约束也被转化到刀轴矢量角的优化中。下一点处的刀具姿态向量可通过当前刀尖点的刀具姿态向量得到,其表达公式为:[0130][0131]式中,r(di)为di=[xi′(u)du,yi′(u)du,zi′(u)du,δxi,δyi,δzi]的齐次坐标变化矩阵,且[0132]倾斜角γ可以通过当前刀尖点的刀具姿态向量和下一点处的刀具姿态向量计算出来。当前刀尖点处的倾斜角γi的表达公式为:[0133][0134]下一刀尖点处的倾斜角γi+1的表达公式为:[0135][0136]式中,为和zi的点积;为和zi+1的点积;zi+1为下一刀尖点处的曲面法矢量。[0137]倾斜角γ从当前刀尖点处到下一刀尖点处的角度变化δγ(i+1,i)=γi+1‑γi可由当前刀尖点处的刀轴矢量微分向量di产生,且δγ(i+1,i)的表达公式为:[0138][0139]本实施例中,旋转角α从当前刀尖点处到下一刀尖点处的角度变化δα(i+1,i)的计算方法可按照δγ(i1+,i)的计算方法进行类推,且δα(i+1,i)也可通过当前刀尖点处的刀轴矢量微分向量di产生,δα(i+1,i)的表达公式为:[0140][0141]式中,xi+1为下一刀尖点处的横向进给量。这里需要说明的是,在计算旋转角α时需要注意旋转角α是刀具在切向量c和横向进给量f平面上的投影线与横向进给量f的夹角,需要进行坐标系的转换。[0142]在本实施例中,根据当前刀尖点处的旋转角αi和倾斜角γi,需要δα(i+1,i)和δγ(i+1,i)使得αi+1和γi+1远离各自可行域的边界,并使得αi+1和γi+1朝着各自可行域的中心。根据上述要求,将δα(i+1,i)和δγ(i+1,i)设计为优化对象和即旋转角优化对象和倾斜角优化对象。[0143]旋转角优化对象的表达公式为:[0144][0145]倾斜角优化对象的表达公式为:[0146][0147]在本实施例中,可行域的中心点可以是αhf_i=100°和γhf_i=10°。根据以上公式可以看出,不论αi和γi是在可行域中心点的左边还是右边,和的最小值都会使得旋转角α和倾斜角γ朝着可行域中心变化。[0148]在本实施例中,五轴机床的五个运动轴的光滑性也是优化目标之一,同时刀轴矢量的角度也要朝着可行域的中心移动,所以平滑度优化对象||ji‑1di||2、旋转角优化对象倾斜角优化对象这三个优化对象应该被归一化和平衡。这三个优化对象都是将[δxi,δyi,δzi]作为优化变量,作为微分变量且考虑到平滑度的要求,需要对[δxi,δyi,δzi]的最大值和最小值做出限定。本实施例中可将[δxi,δyi,δzi]的下限值设置为[‑0.0005,‑0.0005.‑0.0005],同时上限值设置为[0.0005,0.0005.0.0005]。在优化变量的取值区域内,可分别获得平滑度优化对象||ji‑1di||2、旋转角优化对象倾斜角优化对象这三个优化对象各自的最大值和最小值。即分别为平滑度优化对象||ji‑1di||2、旋转角优化对象倾斜角优化对象在优化变量区间里取得的最大值,在优化变量区间里取得的最大值,分别为平滑度优化对象||ji‑1di||2、旋转角优化对象倾斜角优化对象在优化变量区间里取得的最小值。值的说明的是,在本实施例中,平滑度优化对象||ji‑1di||2、旋转角优化对象倾斜角优化对象三者的取值范围都可在0‑1范围内变化。接着就可以创建对应的平滑度优化目标模型旋转角优化目标模型倾斜角优化目标模型[0149]由于多个优化对象需要平衡,所以将平滑度优化目标模型旋转角优化目标模型倾斜角优化目标模型结合成归一化优化目标模型在本实施例中,考虑到刀轴矢量的约束,旋转角优化目标模型和倾斜角优化目标模型的要求不是线性的。相对应的,仅当刀轴矢量角度靠近边界值时,需要让旋转角优化目标模型和倾斜角优化目标模型的影响因素变得更大,即旋转角优化目标模型和倾斜角优化目标模型在归一化优化目标模型中起到更大的作用,这样才能使得刀轴矢量的角度不会超过可行域的边界,满足可行域的要求。而当刀轴矢量的角度在可行域的中心点附近时,需要使平滑度优化目标模型在归一化优化目标模型opi中起到更大的作用。因此,设置影响因素和由上和各自的表达公式可以看出,当αi和γi趋向可行域的中心时,λ1和λ2会趋向于0,当αi和γi越趋向可行域的边界时,λ1和λ2的变化越更加的剧烈。因此,当刀轴矢量的角度在可行域的中心附近时,主要考虑平滑度的优化条件,当刀轴矢量的角度趋于可行域的边界附近时,主要考虑刀轴矢量约束的优化条件。[0150]在计算出归一化优化目标模型opi后,确定满足归一化优化目标模型opi取最小值时的当前刀尖点处的刀具姿态微分向量di,得出当前刀尖点处优化后的刀具姿态微分向量并根据当前刀尖点处优化后的刀具姿态微分向量生成下一刀尖点处优化后的刀具姿态向量完成对下一刀尖点的优化。[0151]最后判断当前完成优化后的刀尖点是否为刀尖轨迹点的最后一个点。是则结束加工轨迹规划方法的过程。否则继续执行下一刀尖点的优化过程。[0152]为了进一步体现本发明提供的加工轨迹规划的方法的有效性,本实施例还规划四种不同刀轴矢量角度规划方法的仿真实验。第一种方法(pro)就是本发明提出的基于微分向量优化五轴加工轨迹规划的方法。第二种方法(sca是在整个刀具轨迹规划中,设计刀轴矢量角度α=100°和γ=10°始终保持恒定。第三种方法(jdv)是在整个刀具轨迹规划中,仅仅将机床运动轴的二范数‖dq‖2设计为优化对象,不对加工过程的刀轴矢量角度进行约束。第四种方法(ctp)是在整个刀具轨迹规划中,将机床运动轴的二范数‖dq‖2设计为优化对象,同时保持刀轴矢量角度γ=10°保持恒定,不对α角进行约束。[0153]请结合图4、图5、图6、图7、图8、图9和图10,可以看到,jdv方法仅将机床运动轴的二范数‖dq‖2设计为优化对象,使机床各运动轴的运动量显著优化,但是刀轴矢量角度大大超过了可行域边界,实际加工中会产生很大误差。而本发明提出的方法不仅使机床各运动轴的运动量得到了优化,同时将刀轴矢量角度始终保持在可行域内,围绕着可行域中心波动。作为对比的ctp方法,虽然使机床各运动轴的运动量得到了优化,同时加工过程中将刀轴矢量的γ角度保持恒定,但未对刀轴矢量的α角度进行限制,α就超过了可行域的边界,在实际加工中也存在很大的误差。本发明提出的方法,相比于jdv和ctp方法的机床运动轴运动距离更长,是由于该方法需要更长的路径来驱动刀具,使刀轴矢量角度在可行域的中心波动,满足刀轴矢量约束要求。从多组仿真实验的结果看,本发明提出的方法通过优化刀轴矢量,不仅实现了平滑度的要求,同时满足刀轴矢量约束要求。[0154]综上所述,本发明提供的一种基于微分向量优化的五轴曲面加工轨迹规划方法具有如下优点:[0155]1)、本发明提出的加工轨迹规划方法通过优化刀轴矢量,不仅实现了平滑度的要求,同时满足刀轴矢量约束的要求,从而有效提升了工件的加工质量。本发明以五轴机床的五个运动轴的微分向量的二范数作为平滑度优化对象,使得机床各运动轴进给运动更加平滑,同时也考虑了实际加工过程中的刀轴矢量约束的要求,将刀轴矢量角度始终保持在可行域内,围绕着可行域中心波动,避免了刀轴矢量超出可行域的边界。本发明将平滑度要求和刀轴矢量约束要求进行给归一化处理,同时引入两个影响因子以平衡两个优化对象。[0156]2)、本发明采用求解非线性多元函数最小值的fmincon函数进行优化,获得刀具姿态的微分向量对整个加工过程进行优化,并对每步的新刀轴矢量信息进行处理,实现同步的机床运动学逆解,避免了累积误差。[0157]实施例2[0158]本实施例提供一种计算机,其包括存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,处理器上运行的计算机程序用于实现实施例1中的基于微分向量优化的五轴曲面加工轨迹规划方法。[0159]以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。[0160]以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明的保护范围应以所附权利要求为准。 |

【本文地址】

今日新闻 |

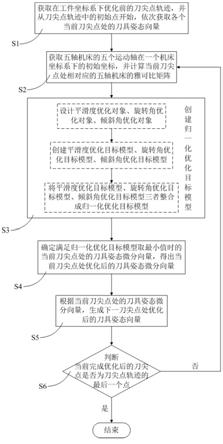

推荐新闻 |