一文详解铣削方式、策略及公式,推荐收藏! |

您所在的位置:网站首页 › 塑杯灌装机 › 一文详解铣削方式、策略及公式,推荐收藏! |

一文详解铣削方式、策略及公式,推荐收藏!

|

正前角:用于粘性材料和一些高温合金。 前角中置:用于车螺纹、割槽、仿形车和成形刀。 尽可能采用负前角。 2)铣刀几何形状 首先是:正角-正角 切削轻快,排屑顺利但切削刃强度较差。适用于加工软材料和不锈钢、耐热钢、普通钢和铸铁等。在小功率机床、工艺系统刚性不足、以及有积屑瘤产生时应优先选用该形式。 优势 ✦ ✦ 1 平滑切削。 2 排屑顺畅。 3 良好的表面粗糙度。 劣势 ✦ ✦ 1 切削刃强度。 2 不利于切入接触。 3 工件脱离机床工作台。 其次是:负角-负角

抗冲击能力强,采用负型刀片,适用于粗铣铸钢、铸铁和高硬度、高强度钢。 但铣削功率消耗大,需要极好的工艺系统刚性。 优势 ✦ ✦ 1 切削刃强度。 2 生产率。 3 把工件推向机床工作台。 劣势 ✦ ✦ 1 切削力更大。 2 切屑阻塞。 最后是:正角-负角

切削刃抗冲击性能较强,切削刃也较锋利。适用于加工钢、铸钢和铸铁。大余量铣削时,效果也较好。 优势 ✦ ✦ 1 排屑顺畅。 2 有利的切削力。 3 应用范围较广。 3)铣刀齿距

密齿:高速进给,铣削力较大,容屑空间小。 标准齿:常规进给速度、铣削力和容屑空间。 疏齿:低速进给,铣削力较小,容屑空间大。 如果铣刀未安装专用的修光刃刀片,则表面粗糙度取决于每转进给量是否超过了刀片修光刃平面宽度。 示例:铣槽&轮廓铣

齿数: •疏齿或标准齿用于铣槽(安全) •密齿用于轮廓铣(生产率) 铣刀的种类和用途 铣刀的类型按刀齿结构可分为尖齿铣刀和铲齿铣刀。按刀齿和铣刀的轴线的相对位置可分为圆柱形铣刀、角度铣刀、面铣刀、成形铣刀等。按刀齿形状可分为直齿铣刀、螺旋齿铣刀、角形齿铣刀曲线齿铣刀。按刀具结构可分为整体铣刀、组合铣刀、成组或成套铣刀、镶齿铣刀、机夹焊接铣刀、可转位铣刀等。但通常还是以切削刀齿背加工形式来分。

尖齿铣刀可分为下列种类: (1) 面铣刀:有整体面铣刀、镶齿面铣刀、机夹可转位面铣刀等,用于粗、半精、精加工各种平面、台阶面等。 (2) 立铣刀:用于铣削台阶面、侧面、沟槽凹、工件上各种形状的孔及内外曲线表面等。立铣刀如果简易区分,可以分为左旋和右旋两大类。现在很多人还对左旋和右旋没有概念。 右旋铣刀 首先,判定刀具是左旋还是右旋可以依据以下方法。面对竖直放的铣刀,刃槽如果是从左下方往右上方上升,这就是右旋;刃槽如果是从右下方往左上方上升,这就是左旋。右旋也可用右手定则,弯曲的四指为旋向,撬起的拇指为上升方向为右旋。螺旋刃槽是起容屑的作用,也是组成铣刀前角和前面的部分。

左旋铣刀 左旋铣刀,一般情况都是在高精度加工的需求下才选择的一种刀具,左旋铣刀一般用在手机按键加工,薄膜开关面板,液晶面板,亚克力镜片等精加工。但有一些要求高的,特别是一些手机按键或都说电器面板的制作与加工,精度高光洁度要求也很高,就要选择下排削的,左转,这样就避免了刀口发白,加工件切口蹦边等现象。

(3) 键槽铣刀:用于铣削键槽等。 (4) 槽铣刀和锯片铣刀:用于铣削各种槽、侧、台阶面及锯断等。 (5) 专用槽铣刀:用于铣削各种特殊槽形,有形槽铣刀、半月键槽铣刀、燕尾槽铣刀等。 (6) 角度铣刀:用于铣削刀具的直槽、螺旋槽等。 (7) 模具铣刀:用于铣削各种模具的凸、凹成形面等。 (8) 成组铣刀:将数把铣刀组合成一组铣刀,用于铣削复杂的成形面、大型零件不同部位的表面和宽平面等。 (9) 铲齿铣刀:一些要求重磨前面后仍保持原有截形的铣,它们的后面用铲齿形式,包括圆盘槽铣刀、凸半圆、凹半圆铣刀、双角度铣刀、成形铣刀等。 顺铣与逆铣 相对于工件的进给方向和铣床铣刀的旋转方向有两种方式:

第一种是顺铣,铣刀的旋转方向和切削的进给方向是相同的,在开始切削时铣刀就咬住工件并切下最后的切屑。

顺铣 第二种是逆铣,铣刀的旋转方向和切削的进给方向是相反的,铣刀在开始切削之前必须在工件上滑移一段,以切削厚度为零开始,到切削结束时切削厚度达到最大。

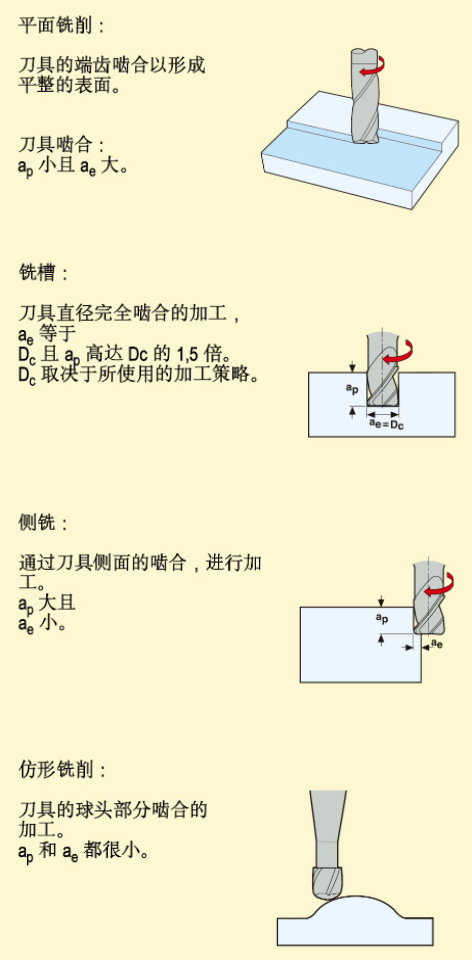

逆铣 Part.1 铣削加工方法 1)铣削基本加工 包括:平面铣削、铣槽、侧铣、仿形铣削。

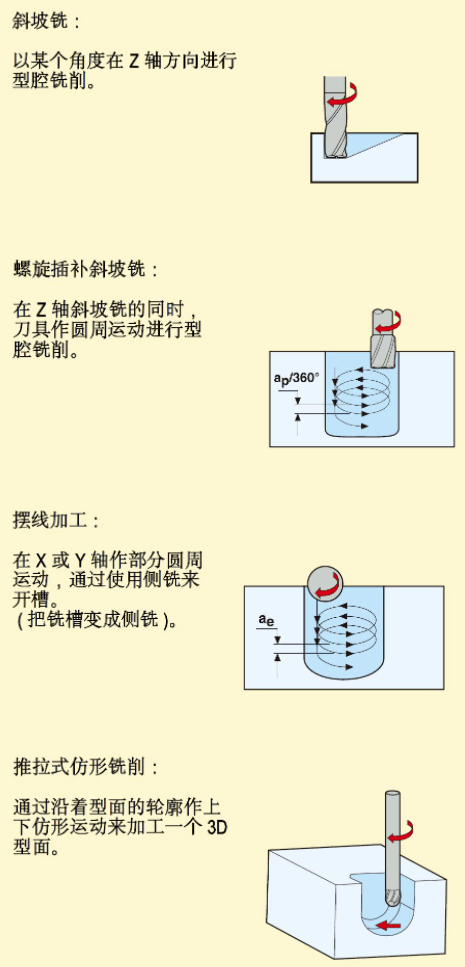

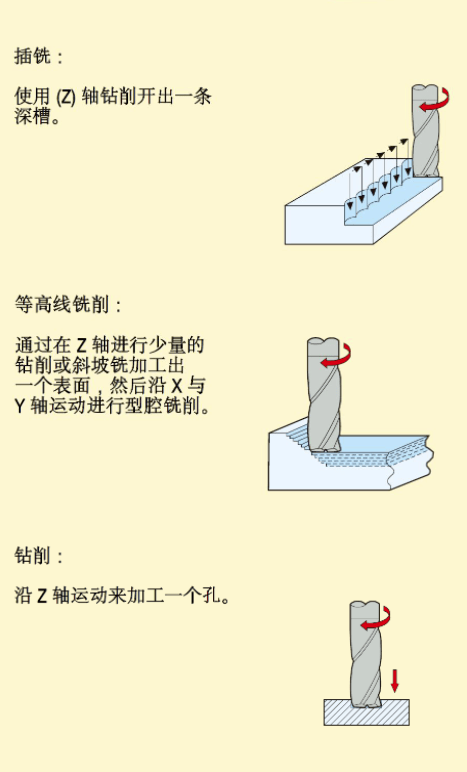

2)先进铣削加工 包括:斜坡铣、螺纹插补、摆线铣削、推拉式仿形铣削、插铣、等高线铣削、钻削。

Part.2 铣削加工策略的定义 (1)普通加工 是普通用途的加工策略。切削宽度与切削深度比率可以各不相同,取决于工序的类型。 1) 刀具特性:刀具拥有相对较长的切削刃和较小的芯部直径,在精度上没有很高要求。 2) 机床要求:无特别要求。 3) 应用领域:具有基本的CNC技术,高难度的先进加工方法不可行;金属切除率只能达到一般的水平;应用领域通常包括小批量规模以及宽范围的材料。 (2)高速加工 是结合使用小的径向切削深度、高的切削速度与进给速度的加工策略;根据采用的方法、可达到很高的材料切除率和较低的R a 值。这个策略的典型特征是切削力低、传递到刀具和工件上的热量少、毛刺的形成减少和工件的尺寸精度高;在高速加工下,使用比普通加工更快的切削速度,可以达到高金属切除率与好的表面粗糙度。 1) 刀具特性:稳定(芯部直径较大和切削长度较短),清晰且成形良好的容屑空间,有利于良好的排屑,镀层。 2) 机床要求:高速的CNC控制、高转速、工作台进给速度快。 3) 应用领域:模具工业的淬硬钢 (48-62HRC) 进行半精加工与精加工,交货时间短。当使用正确刀具与先进的加工方法时,这项技术也可以应用在许多其他材料上。 (3)高性能加工 是一种能够达到非常高的金属切除率的加工策略。这种策略的典型特征在于切削宽度是Dc的1倍,且切削深度是Dc的1~1.5倍,取决于工件材料;在高性能加工下,使用比普通加工切屑负载高得多的加工方式,能够达到极高的金属切除率。 1) 刀具特性:刀具排屑槽上专门开发的容屑结构,刀尖用 45°,小平面或刀尖圆弧进行保护,特别光滑的容屑空间,镀层,带或不带侧固柄。 2) 机床要求:高稳定性、高功率要求、高刚性的夹紧系统。 3) 应用领域:在大批量生产加工中,生产效率是关键的指标,或是要求高金属切除率的单件产品加工。 (4)高进给加工 是一种由整个刀具直径满刃切削和小切深结合的高进给加工策略。在高进给加工下,能够通过使用比普通加工更快速的进给速度,以达到高金属切除率与好的表面粗糙度。 1) 刀具特性:专门研发的刀尖、极短的切削长度、镀层。 2) 机床要求:高稳定性、高进给速度的可能性。 3) 应用领域:从软钢到淬硬钢、钛合金与不锈钢,它如作为高速加工之前的预加工是非常好的,它也可用于深型腔加工。这项技术的优势之一就是在CAM中非常方便用户实现简单安全和快速的编程。使用所谓的等高线铣削策略,在没有丰富的编程经验的前提下,较容易地对复杂形状进行编程。 (5)微加工 是一种使用极小的刀具直径的加工策略。 1) 刀具特性:直径范围从Ø0.1到2.0mm,切削长度短,宽范围的外圆缩径,高精度、镀层。 2) 机床要求:主轴精度高、高转速、CNC、防止主轴伸长的热稳定性。 3) 应用领域:在众多种类的材料上进行各种型腔加工。 Part.3 铣削参数及计算公式

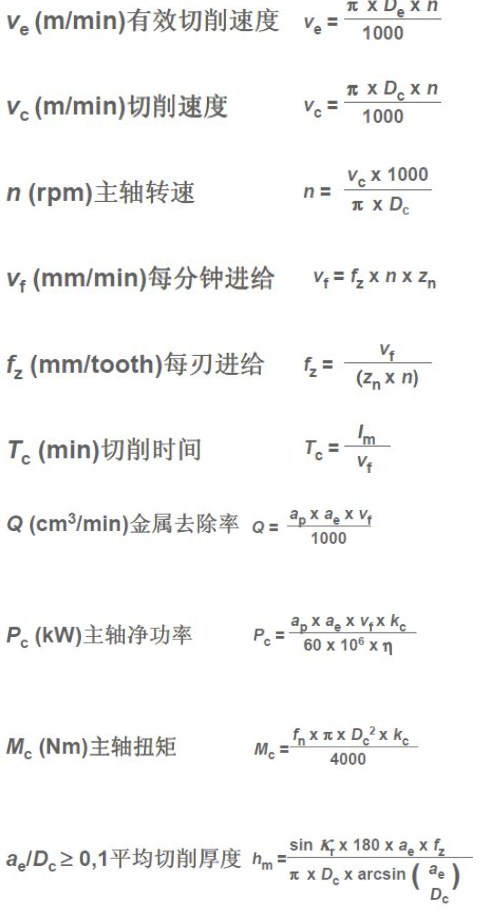

切削参数计算公式:

Part.4 铣削总结 1)检查机床功率和刚度,以保证所用的铣刀直径能够在机床使用刀具的悬伸尽可能短; 2)铣刀的齿数适中,以确保在加工时没有太多的刀片同时和工件啮合而引起振动。铣削狭窄工件或型腔时要有足够的刀片和工件啮合; 3)合适的每齿进给量,以便在切屑足够厚时获得好的切削效果从而减少刀具磨损。采用正前角槽型刀片,从而获得平稳的切削效果以及最低的功率; 4)适合于工件宽度的铣刀直径; 5)正确的主偏角(45度适合于一般铣削); 6)合适的铣刀位置; 7)仅在必要时用切削液,干铣通常刀具寿命会更好。 来源:世界先进制造技术论坛返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |