精密技术与设备:浅谈光学镜片模具设计和制造 |

您所在的位置:网站首页 › 塑料顶针 › 精密技术与设备:浅谈光学镜片模具设计和制造 |

精密技术与设备:浅谈光学镜片模具设计和制造

|

3、模具加工流程和设备 光学模具的零部件加工主要有模芯预加工处理,模芯表面面型加工,模板切割,研磨,打孔,铣削等工序。 3.1 粗加工与预处理 模具流道和型腔要承受注塑成型的压力以及快速流过的塑料对于内壁的磨损;模具的两半是被成型机的压力装置牢固的压在一起,也要承受很大压力;而且光学模具要进行长时间的大规模生产,同时希望保持很好的精度,同时尽量降低维护周期。所以模具的重要部件都是经过预处理的。首先先对这些零部件进行粗加工,然后进行模具预处理,最再进行精加工。预处理包括淬火(加硬Harden)和热处理。加硬是通过把模具钢加热到一个温度后再快速冷却以提升模具硬度,热处理时先对模具进行升温然后缓慢降温(退火)以降低硬度,降低残余应力,稳定尺寸。 3.2 模架模仁加工 模架包括模板加工,成型流道加工,冷却水道加工等除了模芯以外的其他部分的加工。这部分的材料经过第一步的粗加工及预处理后,会进行进一步的精加工来最大化的保证精度。其中会使用各种高精密车床,铣床,磨床,电火花加工,电化学加工等多种加工方式。提供这些精密设备的公司有日本碌碌ROKU-ROKU Android II安卓系列、日本碌碌ROKU-ROKU Vision威神系列等。 微信视频号: 日本碌碌ROKU-ROKU 微信公众号:精密技术与设备 #小光学模具流道及小光学模仁加工推荐-日本碌碌ROKU-ROKU Android II安卓系列

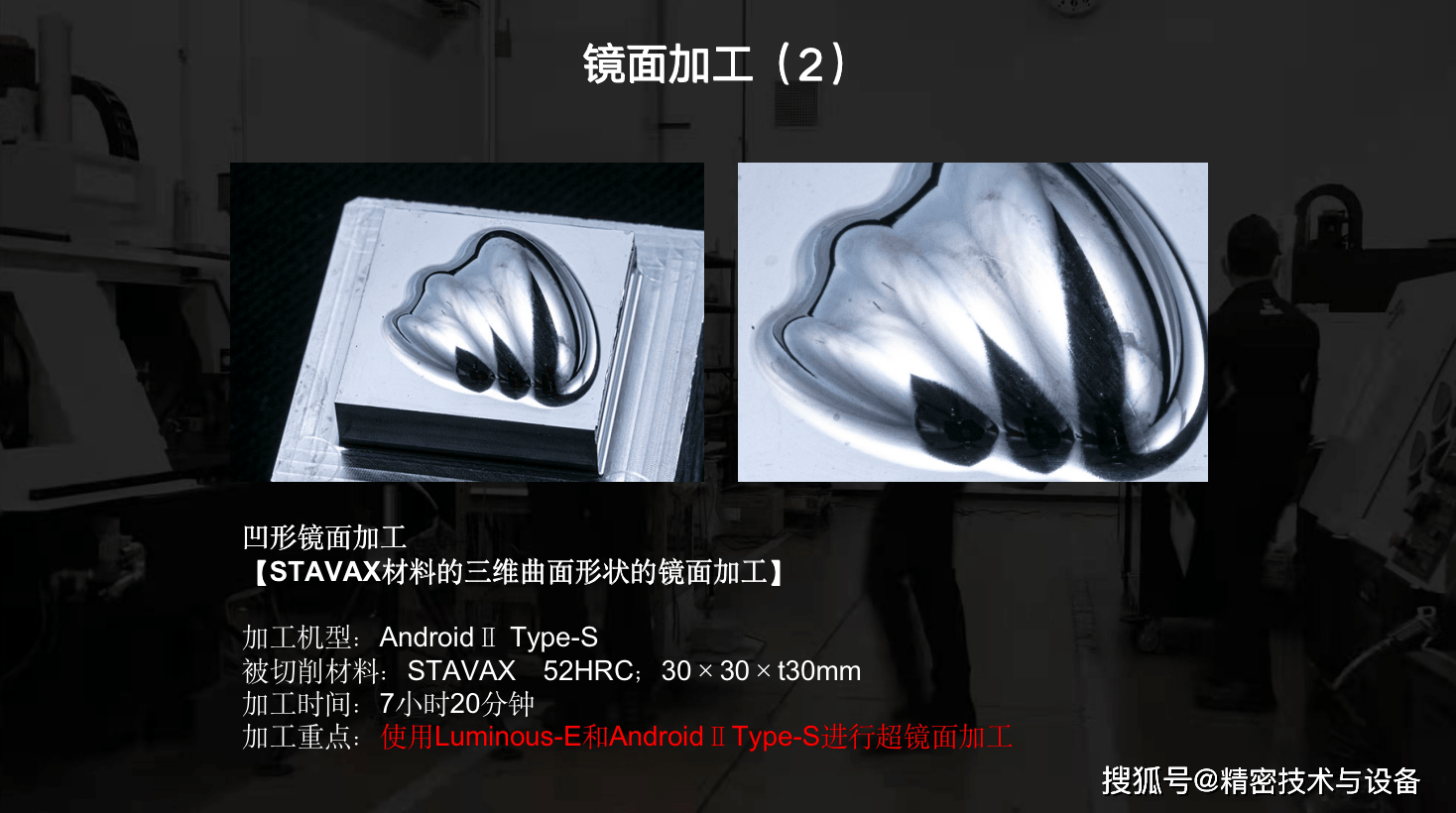

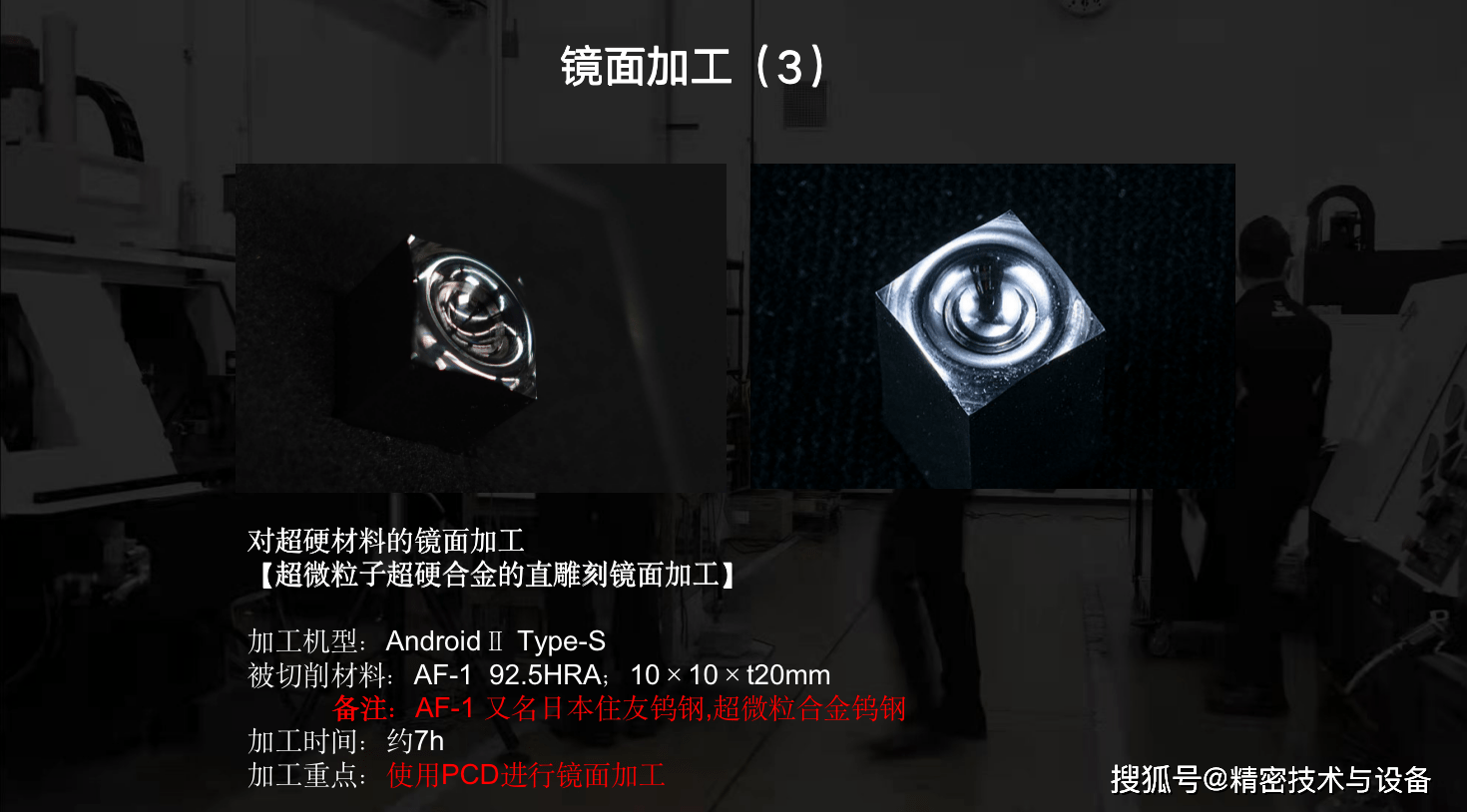

规格: 型号:Android Ⅱ 行程:450*350*200mm 刀库:20支 (选件40/ 60/100支) HSK-E25 主轴转速: 60000/min(轴承式)3.5kw Android-Ⅱ 60000/min(气浮式)5.6kw Android-Ⅱ Type-S 应用领域: 1、高精度镜面铜公; 2、半导体测试超微细孔(≤0.1mm); 3、光学镜片镜头模具; 4、医疗微流控模具; 5、高光洁度镜面加工; 6、硅胶防水密封模具; 7、VCM音圈马达模具; 8、钨钢刀粒模具; 9、车灯模具; 重量:5,800Kg 加工案例:

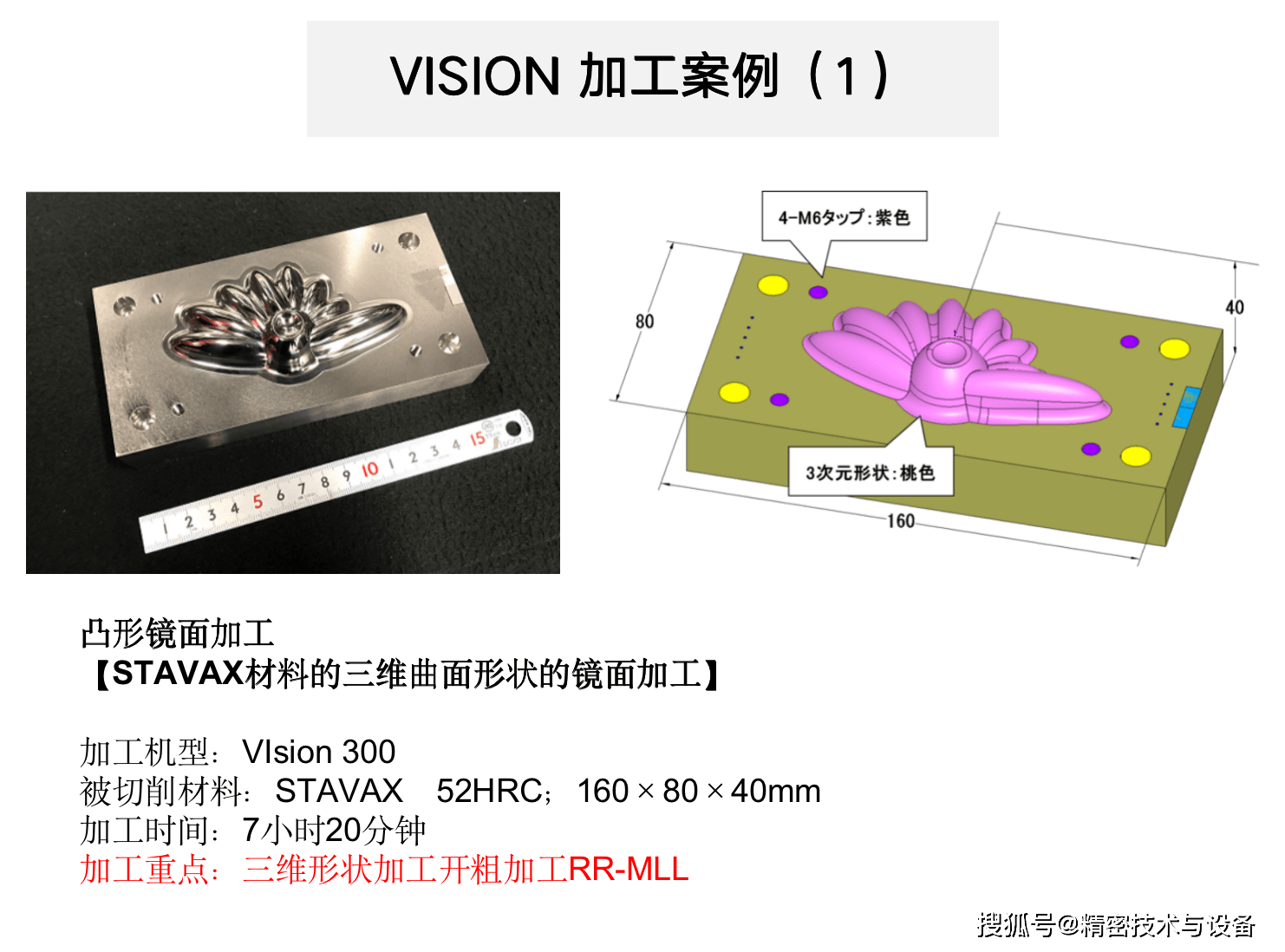

#大光学模具流道及大光学模仁加工推荐-ROKU-ROKU Vision威神系列

规格 型号:Vision-300 / Vision-400 行程:650*550*300mm 刀库:20支 (选件40支/ 60支/100支) HSK-E40 主轴转速: 200-30000/min(VISION-300)15kw 200-40000/min(VISION-400)5.2kw 应用领域: 1、一机多用,可承载16mm刀具,粗加工精加工在同一台机床上完成; 2、大尺寸的镜面加工,光洁度达Ra10nm; 3、大型光学镜头模具; 4、车灯模具镜面加工。 重量:8,700Kg 特色 结构:龙门式 主轴:油雾润滑式 / 陶瓷滚珠轴承高转速主轴 主轴热分离系统(H.I.S) 三轴直线电机+三轴滚珠导轨 传动:全轴水平对向安装直线电机 0.25纳米光栅尺 全闭环反馈 加工精度:±0.003mm 刚性:可通过16mm立铣刀进行重切削 加工案例:

3.3 超精模芯加工 ①超精模芯面型加工 使用超精密加工方式-单点金刚石车削加工(diamond turning machine,DTM),如图所示,这种加工方式一面是旋转的被加工件,加工时一般向X或Y方向移动,一面是一个金刚石的刀头,以某个角度安装,同时整体可以在Z方向移动。 ②超精车设备特点 这种方式和普通车床本质一样,最大的特点就是极高的精度。实现高精度是整个系统的每个部分都充分考虑精度,比如整个设备采用大理石底座,采用高精密的移动系统,气浮轴承,流体静力轴承系统等。同时设备所在的环境也有严格的控制,首先设备在严格温控的环境下进行生产,温度甚至会控制在±0.5K内。设备也会严格控制震动,比如加工设备整体放置在特别浇灌的地基上,同时该部分地基和建筑的其他部分隔离开以降低建筑内其他部分的人员走动和震动的影响。超精密加工可以实现极高的表面的精度、重复性和光洁度。提供这些精密设备的公司有日本Shibaura, Nachi, 美国Moore等。比如下图就展示了Shibaura(芝浦)公司的各种提供不同自由度的精密加工设备,最基础的可以加工旋转中心对称的模芯,而自由度更高的设备可以加工自由曲面模芯,但是有些时候,自由度高也可能会损失一些精度。 ③模芯镀镍 由于模具的材料模具钢硬度很高,直接加工该材料对于DTM的金刚石加工刀头的磨损非常大。所以,模芯上表面首先都会镀一层镍-磷合金(Nickel-Phosphorus,NiP),该过程一般通过电解方式或者电化学方式完成。这一层镍-磷合金硬度远低于模具钢,极大地提升了模芯的可加工性和加工速度。一般模芯会先加工出光学基本面型,然后镀一定厚度的镍-磷合金,这个厚度取决于预制的面型,光学面的sag情况以及后期需要的补正次数决定,一般为几微米~几十微米,最大可至几百微米。 ④模芯检测和补正 模芯按设计面型加工完成后,会组装进模具放入成型机进行成型试制,由于塑料成型的收缩问题,成型件和模具型腔面型会有差异。成形出来的镜片经过检测后,根据和设计面型对比,会进行补正计算,然后在模芯上再进行加工,补偿收缩的部分。通过迭代,让成型件一次一次更接近设计面型。我们会在下一章成型里更具体说明这个问题。 ⑤模具的表面处理 抛光:模具有些时候需要抛光处理以降低成型件表面粗糙度, 粗糙处理:有些时候需要表面粗糙处理用以形成一些粗糙纹理,比如对于单镜片,法兰有些位置需要粗糙表面,来散射掉杂光的光路;镜筒的内侧要粗糙化等。这些粗糙化的表面处理方式有喷砂,放电处理。 (四)模具检测 模具加工过程中要进行多次检测,主要检测就是制造精度的测量。主要使用多种不同精度和行程的三坐标检测设备以及面型检测设备,如: 1、原子力型轮廓仪:Panasonic UA3P,检测模芯面型 2、非接触式面型检测:Zygo Compass和Nexview(使用Coherence Scanning Interferometry, CSI方法) 3、接触式三坐标:Mitutoyo Legex系列(三坐标),Taylor Hobson公司的三坐标检测设备,Zeiss公司的三坐标检测设备等,用于检测相对比较大的模具部件的精度。 (五)模具维护 如果多个模穴产品开始出现瑕疵,比如尺寸精度损失或者表面产生污迹等,模具就要进行维护,主要是处理损坏部分,清洁型腔以及重新组装调整精度。 (六)模具成本 模具部门的硬件资产是一个塑料光学镜头企业的核心资产之一,同时一个项目的模具本身也是镜头制造的重要成本组成部分。 资金成本:高精模具的成本很高,包括模具的原材料,模具的加工及检测设备等。 时间成本:模具设计,加工,组装,成型修模的迭代,模具维护都是很大的时间成本。 人力成本:模具部门的设计工程师,加工工程师,组装和维护人员。 一个塑料镜头制造企业的模具部的核心能力在于模具精度以及快速地设计以及制造模具。由于现代手机类塑胶镜头的大小基本相似,某些镜片面型非常类似(比如最后一片),模具部门可能会准备一些预加工模芯(完成镀镍磷合金的模芯)用于快速开发。返回搜狐,查看更多 |

【本文地址】

日本碌碌ROKU-ROKU Android II (60000转)

日本碌碌ROKU-ROKU Android II (60000转)

日本碌碌ROKU-ROKU Vision威神 (40000转)

日本碌碌ROKU-ROKU Vision威神 (40000转)