阿 |

您所在的位置:网站首页 › 各钢种临界温度 › 阿 |

阿

|

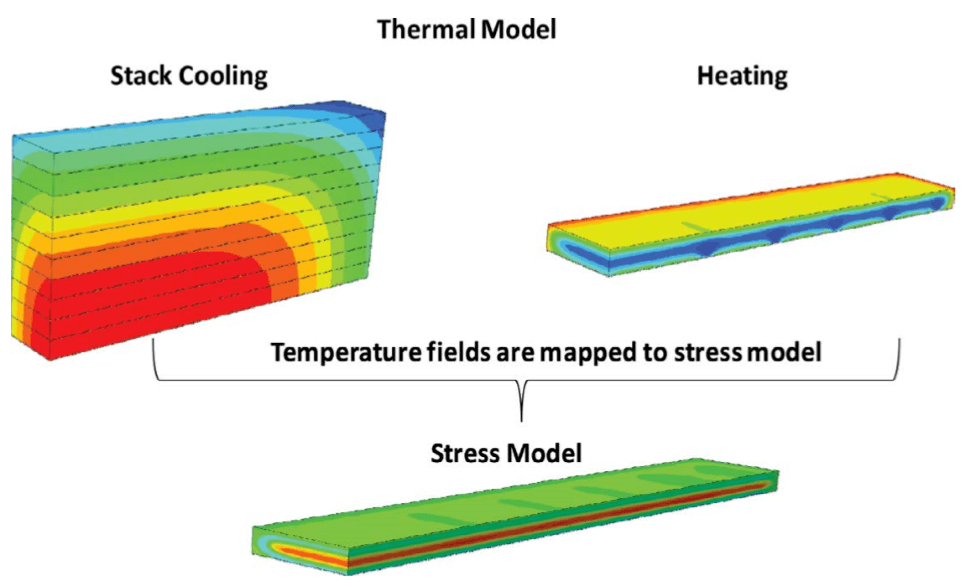

图1 阿-米Dofasco钢厂热轧棒材出现的孔洞断裂 方法(模拟方法) 采用有限元模型在ABAQUS 软件,模拟了板坯的冷却和加热过程,如图2 所示。研究分为两部分:温度模型和应力模型,温度模型包括堆垛冷却模型和加热模型,用于计算板坯冷却和加热过程中的温度变化。作为热载荷,温度演变的数据映射到一个应力模型进行应力分析。

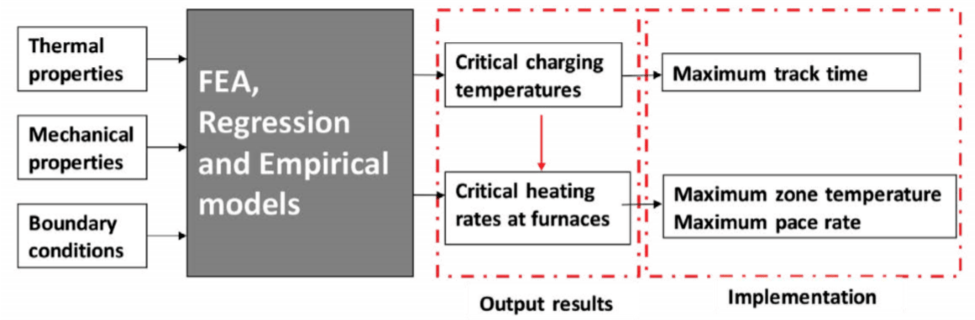

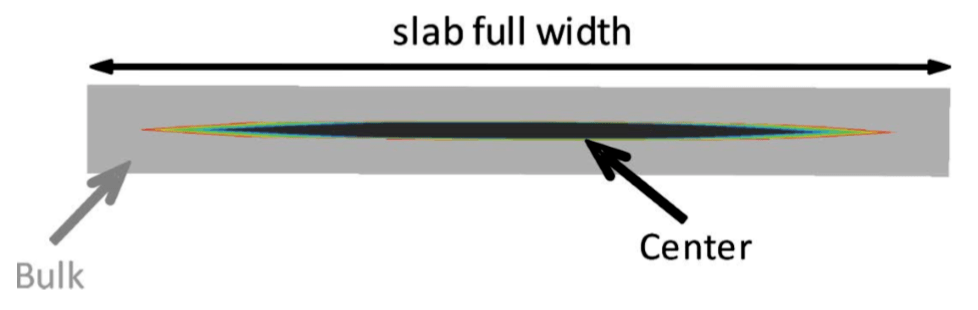

图2 有限元模型(计算四分之一板坯)介绍 (左上图是板坯堆垛冷却温度场,右上图是加热板坯的温度场,下部是应力场) 模型的输入和输出 有限元模型的输入和输出如图3 所示。基于回归模型和经验模型得到了温度特性和力学性能,并使用实际测量数据和文献数据进行了验证。[1-4] 由于拉伸试样是在不同的板坯横截面位置上截取的,因此本研究考虑了力学性能的波动( 中心位置和其它位置)( 见图4) 。

图3 模型的输入和输出 (左1:热能特性,机械性能,边界条件;左2:有限元,回归和经验模型;左3:临界红送温度,加热炉临界加热速率,输出结果;右:最大输送时间,最大区域温度,最大步进速率,执行数据)

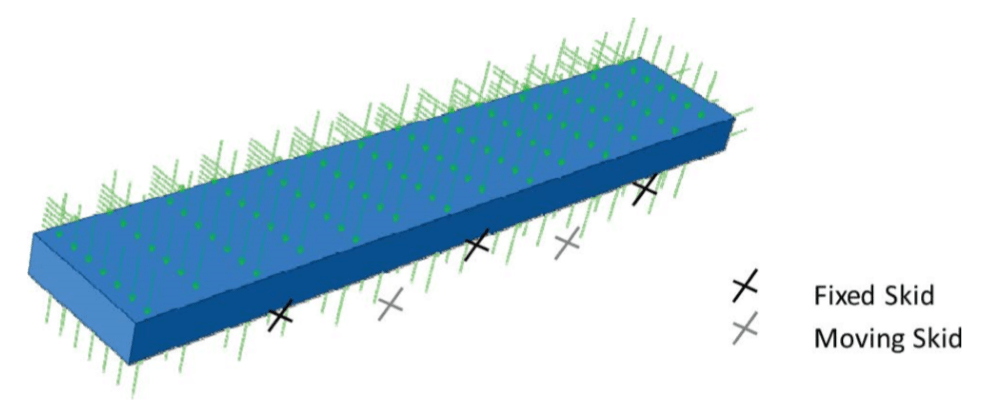

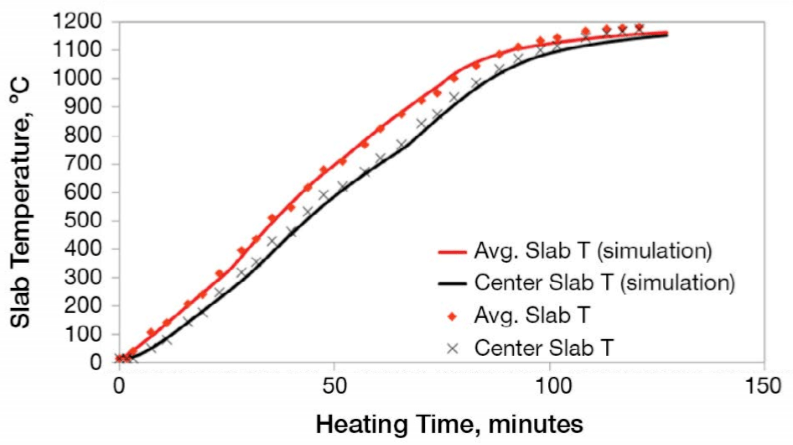

图4 有限元模型中的板坯中心地带和其它区域呈现不均匀的塑性现象 为降低热应力引起的板坯裂纹萌生和扩展的风险,应控制板坯的入炉温度和/ 或加热速率,由图3 可知,通过模拟可以计算出各易出裂纹钢种的临界入炉温度和临界升温速率,此外,为了将模型的输出结果应用于实际生产过程中,建立了基于板坯临界入炉温度和临界升温速率的经验模型,用于计算铸坯最大停留冷却时间和加热工艺参数。因此,应用计算出的最大输送时间重新定义了板坯入炉规则,即板坯必须在小于最大停留冷却输送时间内将铸坯入炉,加热过程参数如最高温度区域和最大步进速率用于加热炉控制( 缓慢加热) 。 温度模型(铸坯堆垛冷却和加热模型) 采用建立的板坯堆垛冷却模型,模拟了连铸机到加热炉入炉阶段的实际板坯冷却过程,并根据实际板坯温度测量数据进行了验证,加热模型的初始温度场由堆垛冷却模型得到。图5 显示了考虑了加热炉水冷步进梁对板坯温度变化的影响,根据实际测量对模型进行校验,图6 显示的是在线模型结果。

图5 加热时的热流输入(四分之一板模型,左下上面一行是步进加热炉的固定梁,下面一行是动梁)

图6 加热模型的仿真结果(图内:第一行:模拟计算平均板坯温度;第二行:模拟计算板坯中心温度) 为研究铸坯加热过程,该加热模型还模拟了不同加热速率下板坯加热过程,加热速率代表在加热过程中板坯温度的增加速度,对加热时的热应力有显著影响,可表示为:

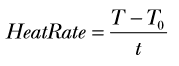

(公式1) 这里: t = 板坯加热时间( 分钟) , T = 在加热时间T 时刻的板坯平均温度,℃ T 0 = 板坯入炉温度,℃ 。 值得注意的是,当铸坯温度超过500℃ 时,板坯的延性显著提高。[4] 因此,在本研究中,板坯加热温度演化和加热应力分析主要集中在加热过程的初期阶段。 应力模型 为了建立失效准则来估计板坯裂纹形成的风险,建立了板坯冷却和加热过程的应力模型。通过对实际生产条件、模拟结果和易出裂纹钢种特性的分析,主要根据加热应力建立失效判据。用冷却应力作为初始应力来计算加热应力。图7 显示了加热过程中裂纹敏感钢种的最大应力演变,并显示了板坯入炉温度和加热速率的影响。

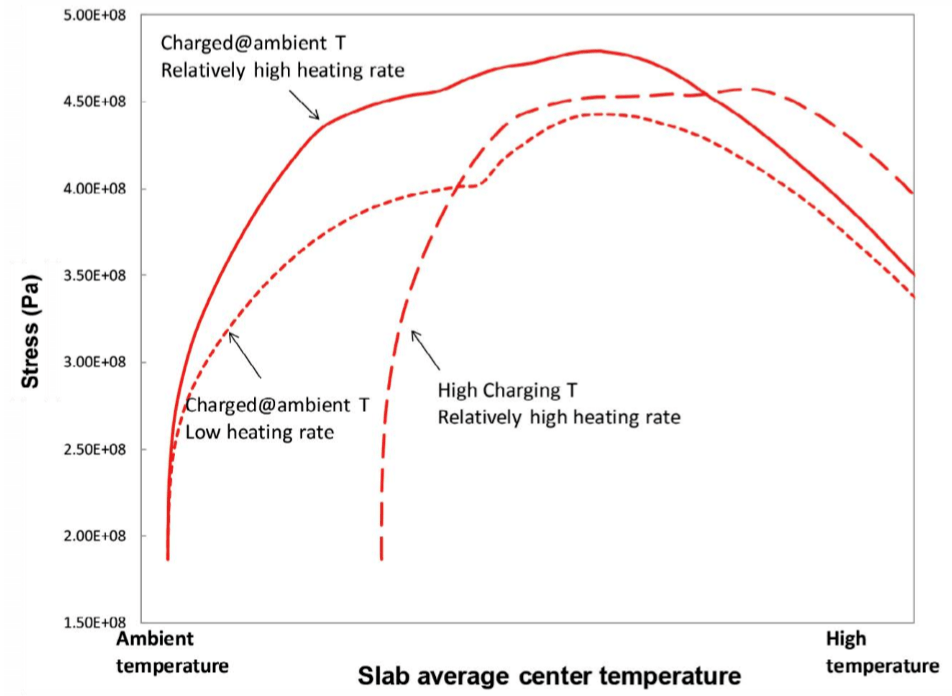

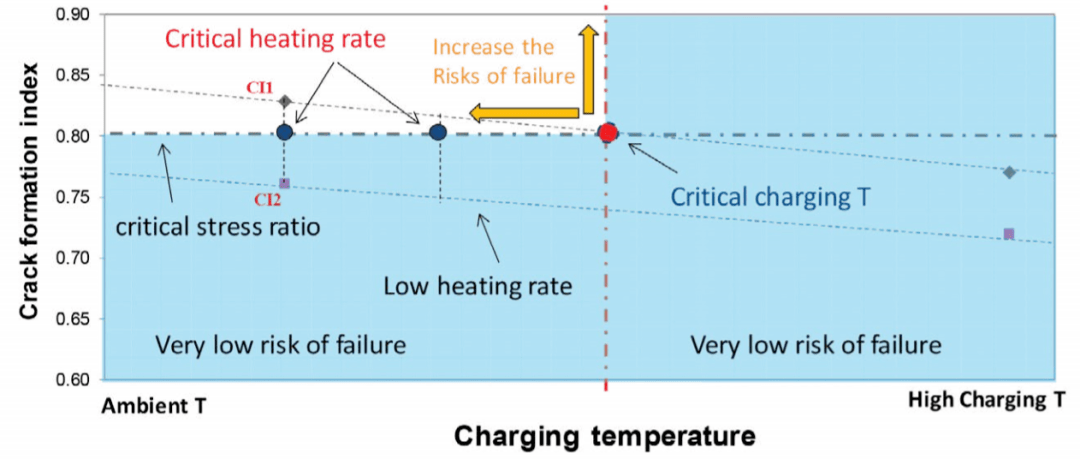

图7 加热初期裂纹敏感钢种的最大应力演变(左上:铸坯冷料入炉使用相对高的加热速率;左下:冷料入炉使用低的加热速率;中间:铸坯高的红送温度,使用相对高的加热速率) 模拟结果表明,提高铸坯入炉温度和( 或) 降低加热速率可以降低板坯的热应力。然而,如果不考虑铸坯温度和铸坯性能,应力计算就不能直接用于估算铸坯裂纹形成的风险。因此,在结果分析中,引入了由子程序计算的裂纹形成指数,由于裂纹形成指数考虑了应力、板坯性能和板坯温度的影响,因此将其用于建立失效准则( 临界裂纹形成指数) 和估算裂纹形成的风险。 结果分析 利用有限元模型计算了板坯的温度和应力演化,计算结果给出了临界板坯入炉温度和临界加热速率,运用于阿塞洛- 米塔尔的Dofasco 钢厂的每一个裂纹敏感钢种上。 确定临界裂纹形成指数 在加热过程的早期阶段,通过计算各裂纹敏感钢种的裂纹形成指数,并与代表失效准则的临界裂纹形成指数进行比较,来评估裂纹萌生的风险。为了确定临界裂缝形成指数,还计算了参考裂纹不敏感钢种的裂缝形成指数。在阿- 米Dofasco 钢厂,发现这些参考的裂纹不敏感钢种可以在任何加热速率下进行冷料入炉和加热,铸坯在加热过程中不会产生裂纹。因此,如果裂纹敏感钢种铸坯在特定温度下入炉,且其计算的裂纹形成指数与参考裂纹不敏感钢种铸坯相同( 铸坯在环境温度下入炉) ,则可以假设裂纹敏感钢种铸坯在该温度下入炉是安全的。因此,结合原有的热送热装规则和历史数据,可以确定失效准则( 临界裂纹形成指数) 。 裂纹敏感钢种铸坯临界入炉温度的计算方法 一旦确定了临界裂纹形成指数,就可以计算出临界铸坯入炉温度。图8 给出了获得裂纹敏感钢种的临界入炉温度的方法。

图8 裂纹敏感钢种的临界入炉温度的计算(横坐标是铸坯入炉温度,左边是环境温度冷料入炉,右边是铸坯较高温度入炉。纵坐标是裂纹形成指数。图上部是正常加热条件;中部是临界应力比,临界铸坯入炉温度;下部左边是增加裂纹形成报废铸坯几率,下部右边是非常低的裂纹形成几率) 如图8 所示,在计算各裂纹敏感钢种的临界入炉温度时,以加热炉历史数据为基础的正常加热速率表示正常加热状态,正常加热速率相对较高。计算模拟板在不同温度下入炉和在正常条件下加热。 根据模拟结果,得到了裂纹敏感板坯的裂纹形成指数,并与板坯入炉温度绘制了曲线。可以假设裂纹形成指数与入炉温度呈近似线性关系。因此,根据已知的临界裂纹形成指数,可以得到裂纹敏感钢种的临界入炉温度,如图8 所示。如果板坯的入炉温度大于临界温度,板坯裂纹萌生风险非常低;当板坯入炉温度低于临界入炉温度时,裂纹萌生和扩展的风险显著增加。根据这种方法,可以得到每个裂纹敏感钢种的临界入炉温度。 临界加热速率的计算方法 缓慢加热的操作可以减少铸坯的热应力,对于某些裂纹敏感钢种,裂纹的萌生和扩展主要是由加热初期阶段的热冲击引起的,如果这些裂纹敏感钢种的板坯温度低于临界入炉温度,可以采用加热速率控制的工艺,即缓慢加热,以防止这些板坯报废。 在不同铸坯温度下使用低加热速率加热裂纹敏感钢种的模拟结果( 裂纹形成指数) 如图9 所示,较低的加热速率来自于阿- 米Dofasco 加热炉操作的历史数据。图9 还给出了临界升温速率的计算方法。CI1 和CI2 分别为正常加热条件下( 较高加热速率) 和慢加热条件下( 较低加热速率) 的裂纹形成指数。它们是在相同的铸坯入炉温度下得到的,即铸坯入炉温度低于临界温度。因此,根据已知的临界裂纹形成指数和升温速率,可以计算出铸坯入炉温度下的临界升温速率,进而可以利用得到的临界升温速率来控制升温过程。

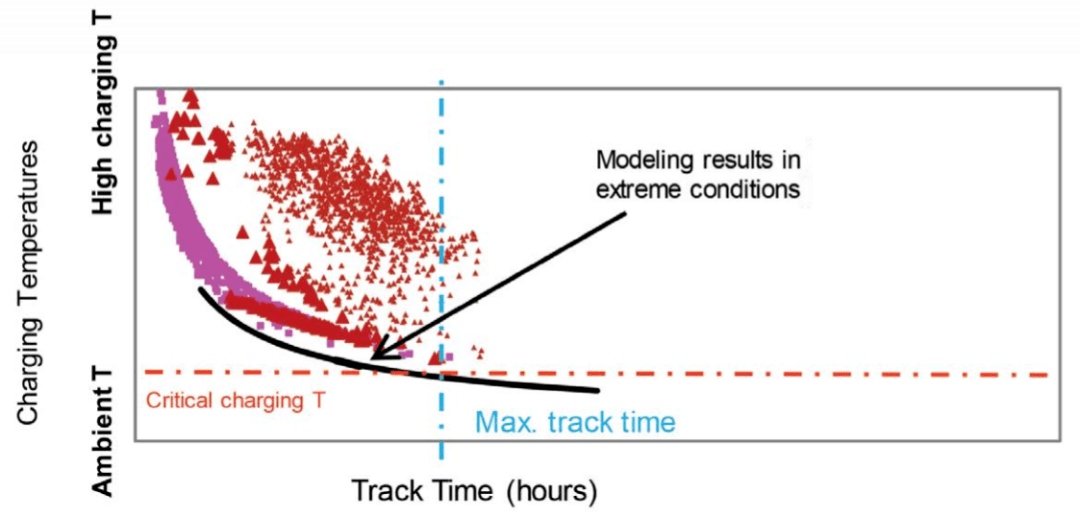

图9 裂纹敏感钢种临界升温速率的计算方法 运用实践 这些模型能够给出临界入炉温度和临界加热速率,但这些数值很难直接应用到生产中。这些值必须转换成更适合于实际操作和组织生产调度的形式。 最大铸坯冷却散热时间 阿- 米Dofasco 钢厂的热装规则是基于板坯冷却散热时间,为了重新定义热装入炉规则,必须建立临界铸坯入炉温度与最大冷却时间之间的关系。根据模型结果、铸坯温度特性和工艺参数( 如连铸拉速、铸坯规格尺寸,堆坯高度和环境温度) ,建立了一个经验模型来计算最大铸坯停留散热时间。 图10 显示了近年来在阿- 米Dofasco 钢厂生产的裂纹敏感钢种的铸坯停留散热时间和入炉温度,从数据可以看出,下边界可以看作是堆垛板坯堆冷中上部板坯降温过程,在板坯堆垛冷却中,顶部板坯肯定是最短的时间达到目标入炉温度。因此,经验模型仅仅计算了顶部板坯的温度变化,因此,利用经验模型计算各数据点的铸坯停留时间,如图10 所示。

图10 预测裂纹敏感钢种最大停留散热时间的方法 要应用该模型,必须考虑到极端的条件,因为这些板坯是所有产品中冷却速度最快的,图10 中的黑色曲线为经验模型在极端条件下的计算结果。根据上一节讨论的计算方法,可以得到该裂纹敏感钢种最低入炉温度。假设这种敏感钢种的连铸和冷却都处于前面讲述的极端的条件( 铸坯将迅速降温) ,最小的入炉温度( 图10 中水平虚线) 和黑线( 极端条件) 的交叉处表明了该钢种的最大停留冷却时间。在到达这个最大停留时间之前,这种裂纹敏感钢种所有铸坯都可以安全入炉,因为在那个时刻,铸坯入炉温度是高于临界入炉温度的。采用同样的分析方法,计算了阿- 米Dofasco 钢厂各种裂纹敏感钢种的最大停留冷却时间,并在实践中得到了贯彻。 加热工艺参数(加热速率控制) 如上一节所述,加热速率控制能够进一步减少加热过程中产生的热应力。利用该模型可以计算出每个钢种入炉温度下的临界加热速率。但是,目前的加热炉程序不能根据加热速率来控制加热过程。在生产中,有两个因素决定铸坯的的加热速率:即加热炉温度和加热时间,由于本研究关注的是加热的初期阶段,因此临界升温速率必须转化为实际的加热过程参数:在加热炉无烧嘴预热区域和加热段第一段的最大温度以及最短的加热时间。 历史数据和模拟结果表明,加热炉炉温越高,加热时间就越短,具有高的加热速率。因此,在铸坯加热过程的初期,可以利用加热炉的历史数据和模拟结果粗略估计出加热速率、炉温和加热时间之间的相关性。因此,根据前面讨论的已知的在各种裂纹敏感钢种的临界加热速率,计算出加热炉预热段最短加热时间,加热第一段开始加热最高温度和加热最短时间,如前一节所讨论的。该研究结果已经在阿- 米Dofasco 钢厂进行了一些工业试验。应该注意的是,加热速率控制在阿- 米Dofasco 钢厂只是偶尔使用,因为它对生产效率有负面影响。 总结与结论 建立了板坯堆垛冷却和加热过程中的温度变化模型,将预测的板坯温度场映射到应力模型中作为热载荷。根据模拟结果和历史数据,引入裂纹形成指数来估算铸坯裂纹形成的风险。该指标考虑了应力、温度和板坯性能的影响,在本研究中,临界裂纹形成指数代表了失效准则,它是根据历史数据、原始的热装入炉规则和参考裂纹不敏感钢种来建立的裂纹形成指数,由此,利用模型得到了各种裂纹易发钢种的临界入炉温度和临界升温速率。 为优化目前安赛乐米塔尔公司的红送热装规则,建立经验模型,根据临界入炉温度和裂纹形成指数计算裂纹敏感钢种的最大铸坯停留冷却时间。分析了加热参数与加热速率之间的关系,确定了加热初期的加热条件,这样就可以使得一些已经冷却到临界温度以下的裂纹敏感钢种可以缓慢加热,避免热应力造成的裂纹产生,几乎没有铸坯报废现象。在阿- 米Dofasco 钢厂,新的红送热装规则已经成功实施,包括加热速率控制,达到铸坯损失的最小化。 致谢 作者要感谢阿- 米Dofasco 钢厂的同行们的支持和技术帮助:他们是M. Nicholls, M. Foglietta, B. Nelson, J. Daw, B. Jeffrey 和J. Gao 。 参考文献 1. Thermal Conductivity, Metallic Elements andAlloys, ed. Y.S. Touloukian, R.W. Powell, C.Y. Ho and P.G. Klemens, IFI/Plenum,New York, N.Y., USA, 1970. 2. Specific Heat, Metallic Elements and Alloys,ed. Y.S. Touloukian and E.H. Buyco, IFI/Plenum, New York, N.Y., USA, 1970. 3. Z. Tan and W. Guo, Thermal Properties ofEngineering Alloys, Metallurgy Industry Press, Beijing, China, 1993. 4. J. Miettinen and S. Louhenkilpi, “Calculationof Thermophysical Properties of Carbon and Low-Alloyed Steels for ModelingSolidification Process,” Met Trans B, Vol. 25B, 1994. 作者 Chongzhi (Abel)Chang:senior researcher, ArcelorMittal Global R&DHamilton, Hamilton, Ont., [email protected] J.J.Fitzpatrick:manager — product characterization, ArcelorMittalGlobal R&D Hamilton, Hamilton, Ont., [email protected] Andrei Ianos:ArcelorMittalDofasco, Hamilton, Ont., Canada Antonio Cheung ArcelorMittal Dofasco, Hamilton,Ont., Canada David Colbert :technologymanager, hot strip mill, ArcelorMittal Dofasco, Hamilton, Ont., [email protected] Ghassan Gebara:operationsmanager, hot strip mill, ArcelorMittal Dofasco, Hamilton, Ont., [email protected] 唐杰民2020 年11 月上旬在大连和上海翻译自美国《钢铁技术》2020 年11 月期刊,水平有限,看官发现翻译不妥和错误之处,请尽管指出。 声明:本文来源于唐杰民冶金40年,轧钢之家整理发布,版权归原作者所有。转载请注明来源;文章内容如有偏颇,敬请各位指正;如标错来源或侵权,请跟我们联系。返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |