一种高拉伸、高韧性的聚丙烯发泡材料的制备方法与流程 |

您所在的位置:网站首页 › 发泡聚丙烯板材 › 一种高拉伸、高韧性的聚丙烯发泡材料的制备方法与流程 |

一种高拉伸、高韧性的聚丙烯发泡材料的制备方法与流程

1.本发明属于高分子材料技术领域,涉及一种高拉伸、高韧性的聚丙烯发泡材料的制备方法。 背景技术: 2.近年来,高分子发泡材料市场需求以每年超过10%的增长速度发展。20世纪90年代以来,国内聚合物发泡行业的发展也较快,而发泡材料主要分为聚氨酯(pu),聚苯乙烯(ps)和聚乙烯(pe)三大类。其中,pu发泡过程中存在有害残留物,难以回收;ps发泡材料在制备过程中使用氟氯烃类发泡剂,破坏了大气臭氧层,其发泡制品无法回收等问题显著。联合国环境规划署和欧洲共同体已经将ps泡沫成品列入禁止使用条目。人们在取代发泡ps轻量化以及环境友好型发泡材料的道路上不断尝试,如采用超临界流体(scf)制备发泡聚丙烯(pp)作为替代材料,用于食品、电子产品包装及汽车隔热、隔音内饰等领域是发展的一个趋势。随着人们对环境问题的关注度日益提高,作为可回收的pp树脂发泡材料受到了国内外学者的青睐。而常规pp树脂材料是一种性能卓越的高结晶型聚合物/气体复合材料,以其独特而优越的特性成为目前增长最快的新型环保材料。3.由于常规pp分子链上存在侧甲基,降低了分子链的柔曲性,并且球晶尺寸较大,使得pp的冲击性能较差,受热后温度在熔点之前,流动性差,一旦达到熔点,其熔体强度迅速下降。在超临界co2发泡过程中,孔壁受到膨胀扩张力的作用,泡孔壁易破裂,造成pp发泡材料力学性能不佳。为了得到具有泡孔尺寸小,孔密度大,泡孔连续性好的pp发泡材料,需要对常规pp进行改性处理。改性pp的常用方法主要包括:辐射交联法、化学交联法以及共混改性法等方法。但以上方法增加了pp发泡制备的工艺难度,也会一定程度上改变pp原有特性。另外,交联方法增加了加工难度,共混改性需要考虑两相相容性问题。 技术实现要素: 4.本发明的目的是针对现有的技术存在的上述问题,提供一种高拉伸、高韧性的聚丙烯发泡材料的制备方法,本发明所要解决的技术问题是对原材料进行改性以获得发泡闭孔率高的聚丙烯发泡材料。5.本发明的目的可通过下列技术方案来实现:一种高拉伸、高韧性的聚丙烯发泡材料的制备方法,其特征在于,包括如下步骤:a、获得表面改性的相变剂粉末,以提高其分散性;b、将pp树脂颗粒进行机械粉碎;c、将步骤b和步骤a中分别pp粉末和改性相变剂粉末按(95~99.5):1的比例在浓度大于90%的乙醇溶液中进行机械搅拌预分散,随后置于通风橱中进行抽干,最后在烘箱中烘干获得混合材料;d、将步骤c获得的混合材料与一定量分散剂通过双螺杆进行加工造粒,并通过硫化成型机制备成改性板材;e、将步骤d获得的改性板材置于受限发泡模具中,并将模具放置于高压发泡反应釜中进行超临界二氧化碳流体发泡,最后泄压冷却,获得目标发泡材料。6.进一步的,步骤a中的相变剂粉末是至少含有脂肪羧酸金属化合物的单体或混合体粉末;步骤a是对含羧基的脂肪羧酸金属化合物的改性;改性方法为:首先对相变剂粉末进行等离子体表面辐照,然后将处理后的相变剂粉末浸入充满丙烯酸水溶液的玻璃试管中,用氮气净化15min,去除溶液中的氧气,最后密封试管,并置于70℃恒温水浴中水浴3~6h,即获得具有高分散性的改性相变剂粉末混合物。7.进一步的,对相变剂进行等离子体表面辐照的辐照条件为:射频功率100w,真空度20pa,辐照时间4min,氩气气氛。8.进一步的,用于浸泡相变剂粉末的丙烯酸水溶液的浓度为:丙烯酸占溶液总体积的16~20%。9.进一步的,步骤b中pp树脂颗粒需粉碎至160~220目。10.进一步的,步骤d中双螺杆加工分区范围的温度控制在155~220℃之间,转速控制在30~60r/min;硫化成型过程中,温度为200℃,预压压力为2mpa,模压压力为20mpa,模压时间控制在5~10min。11.进一步的,在步骤e中,发泡温度控制在140~170℃之间,发泡压力控制在5~30mpa之间,保压时间控制在30~360min之间,泄压速率控制在1~15mpa/s之间。12.进一步的,步骤d中的分散剂为sebs、sbs中的一种或两种的混合物,分散剂在造粒混合原料中的重量百分比为4.5~5.5%。13.本方案中,通过等离子体表面辐照使得相变剂表面产生活性基团,如活性羟基基团,不饱和键等,然后与丙烯酸上的甲基发生替代反应,将丙烯酸接枝到表面。获得改性pp发泡材料力学性能极大增强,相变剂在pp结晶过程中诱导大量小晶粒的出现,增加了pp的抗拉伸性能;同时,细小晶粒在发泡过程可以诱导大量发泡微核的出现,孔径下降,孔密度增加,闭孔率大幅提升,力学性能提高。附图说明14.图1是本制备方法的工艺流程图。15.图2是改性pp和未改性pp的扫描电镜图。16.图3是超临界二氧化碳流体发泡原理图。17.图4是本技术获得的发泡材料的显微镜图。18.图5是改性pp和未改性pp的力学性能对比图。具体实施方式19.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。20.如图1所示,首先将相变剂粉末(脂肪羧酸金属化合物,也可以称之为成核剂,选用美利肯nx8000i)进行表面改性,即等离子体表面改性接枝丙烯酸,首先对相变剂进行等离子体进行表面辐照(射频功率100w,真空度20pa,处理时间4min,氩气气氛),将处理后的10g相变剂粉末相变剂粉末浸入充满aac水溶液(20%,v/v)的玻璃试管中,用氮气净化15min,去除溶液中的氧气,密封试管,置于70℃恒温水浴中4h),以提高其分散性;然后将pp树脂颗粒进行机械粉碎,约200目。将pp(茂名石化,t03),改性相变剂按比例(99:1)在乙醇溶液(比例大于90%)中进行机械搅拌预分散,并置于通风橱中进行抽干,烘箱中烘干获得混合材料(60℃)。然后将混合材料与一定量分散增容剂(sebs,sbs其中一种或两种,5wt.%)通过双螺杆进行加工造粒,并通过硫化成型机制备成改性板材。21.将改性板材置于受限发泡模具(1l或2l)中,并将模具放置于高压发泡反应釜中进行超临界流体(co2)发泡(其原理如图3所示),最后泄压冷却,获得目标发泡材料。22.其中,双螺杆加工分区范围温度155~220℃,转速30-60r/min。各个组分均能够混合均匀,获得改性pp预发泡改性粒料。硫化成型过程:温度200℃,预压压力2mpa,模压压力20mpa,模压时间5~10min。发泡过程:发泡温度在140~170℃,发泡压力5~30mpa,保压时间30min~360min,泄压速率1~15mpa/s。23.实施效果:由于采用了上述的措施,改性pp和改性pp发泡材料力学性能极大增强,相变剂在pp结晶过程中诱导大量小晶粒的出现,增加了pp的抗拉伸性能;同时,细小晶粒在发泡过程可以诱导大量发泡微核的出现,孔径下降,孔密度增加,闭孔率大幅提升,高达98.7%,力学性能提高。24.以该方法制备的高拉伸、高韧性的pp发泡材料成本低、绿色环保,成型工艺简单,便于操作。与传统未改性的pp发泡材料相比具有以下优点(数据可参照图2、图4和图5):25.1、相变剂的引入提升pp基材力学性能的同时,提高目标发泡材料的力学性能(断裂强度达到37.9mpa)和闭孔率(高达98.7%)。解决了目前pp因熔体强度差造成发泡材料力学性能不佳,闭孔率低的难题;26.2、通过引入相变剂细化pp晶粒尺寸(从20-40μm下降至1μm左右),以增加其抗拉伸性能,拉伸应变从20%提升到850%,解决了常规pp制品应用范围窄的问题;27.3、通过晶粒细化以及增强pp发泡异相成核过程,增强相邻发泡微核之间的竞争力,降低微孔尺寸(下降46.8%),增加孔密度(增加9.7倍),解决了常规pp超临界流体发泡难的问题。28.4、通过受限发泡精密控制发泡材料发泡倍率,解决了常规pp超临界流体发泡倍率难以控制的问题;29.5、通过受限发泡与相变剂相结合的方法,从物理结晶调控和发泡工艺优化的协同作用实现高拉伸、高韧性的闭孔发泡pp材料的制备。30.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。 |

【本文地址】

今日新闻 |

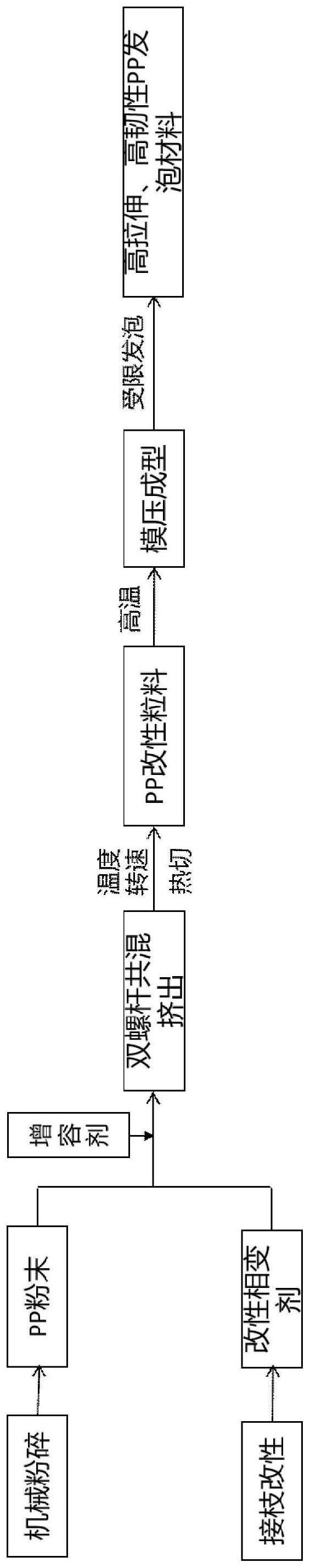

推荐新闻 |