GH3128高温合金薄板对接双光束激光TIG复合焊接净成形工艺探究 |

您所在的位置:网站首页 › 双光束激光焊接原理 › GH3128高温合金薄板对接双光束激光TIG复合焊接净成形工艺探究 |

GH3128高温合金薄板对接双光束激光TIG复合焊接净成形工艺探究

|

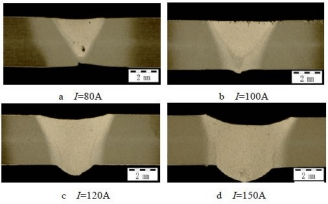

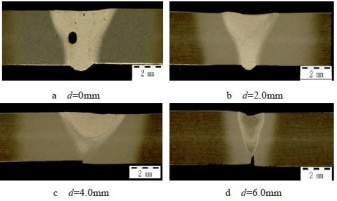

蒙皮的拼焊作为重要而不可或缺的制作工艺,在杂乱内流道构件的焊接制作中具有极其重要的位置。现在,多采用激光拼焊工艺进行蒙皮拼焊制作。激光焊接技能作为现今最具发展前景的焊接技能之一,已广泛应用于航空航天、轨迹列车等许多范畴。激光焊接技能具有焊接速度快、焊件变形小、资料选择规模广、能量操控准确、无需真空环境、接头质量高、加工柔性好等优势,使得其可以更好的适应复杂内流道构件的三维制造工艺,尤其在蒙皮与基体的搭接焊接工艺中,激光焊接具有得天独厚的技术优势,故而选择激光焊接技术作为复杂内流道构件制造工艺的主要发展方向。 导热面蒙皮具有结构杂乱、尺寸大、薄壁的特点,受制作工艺技能及精度的约束,各段蒙皮间极难完成无缝对接,必然存在对接空隙。因为激光束的聚集光斑小、穿透能力强、熔池桥接功能差[7],所以单激光焊接时,对接空隙的存在既会导致焊缝凹陷、咬边等缺陷,如图1-2所示,影响焊缝连接强度;又会导致焊缝背部出现凸起、飞溅等缺陷,如图1-3所示,污染并堵塞流道,下降构件热防护作用。所以,在一定空隙冗余度(空隙不大于板厚的0.2倍)条件下,完成蒙皮这一薄板结构的无缺陷净成形(焊缝正面无咬边,背面无凸起及飞溅)的对接焊接,是杂乱内流道构件激光焊接制作的技能要害和瓶颈

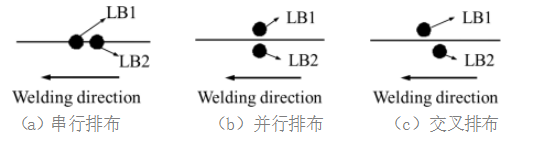

如前所述,对接空隙的存在以及体积较小的激光焊接熔池是导致对接焊缝外表洼陷的主要原因。所以添加焊缝熔池体量是消除洼陷缺点的有用可行技能途径。激光填丝焊接工艺是现在比较常用的可有用添加金属熔化体量的焊接工艺, 在铝合金焊接和中厚板激光焊接工艺中使用较为广泛。在本课题的使用布景下, 由于蒙皮厚度小,填丝工艺的参加必定会引起熔池的剧烈波动,添加多焊接工艺参数(光丝距离、送丝速度等)匹配的复杂性,从而导致焊缝背部凸起及飞溅情况更为严重;同时,蒙皮拼焊的环形对接焊缝的结构特点以及零焊接缺点的工艺需求,必定导致开始开光和停止关光处的送丝参数调制难度极大。 所以,为提升激光焊接工艺对空隙的适应性,在不添加填充材料的前提下, 经过改动激光焊接方式,到达适当增加焊接熔池体量的意图,可望有用提高焊缝成形质量。如经过激光束倾斜入射及双光束并行作用等办法,可有用增加对接空隙两侧基体金属熔化区域,改进焊接工艺对空隙的适应性。但这些办法在焊接过程中,要完成双面成形,激光功率必须满意穿透蒙皮的能量需求,这必然导致激光小孔穿透焊缝,引起背部飞溅及凸起等缺陷,无法满意复杂内流道构件对流道描摹的要求。 针对上述问题,本文在双光束激光对接焊接工艺的基础上引入电弧,选用双光束激光-TIG 复合焊接工艺,通过激光与电弧热源复合作用,充分利用电弧的熔化效应,按捺激光的穿透效应,以到达消除激光穿透焊接引起的背部飞溅等缺点的意图;一起,双激光于焊缝两侧的对称作用作用以及激光与电弧热源的复合作用,可有用增加熔池宽度,提高熔池桥接才能和间隙适应性,从而有用消除焊缝咬边缺点。 本文的薄板对接双光束激光-TIG 复合焊接工艺,既可为复杂内流道结构的蒙皮拼焊提供可靠的净成形工艺窗口,更可为双面成形要求严苛的薄板空隙对接焊接提供新方法与新思路,具有重要的工程应用价值。 因此,本文在一定空隙冗余度(空隙不大于板厚的0.2倍)条件下,系统地研讨焊接工艺参数(激光功率、电弧电流、焊接速度、热源距离、焦斑距离)对焊缝成形,尤其是焊缝背部成形及背部飞溅的影响规则,并经过优化焊接工艺参数,最终获得双面成形杰出、无飞溅的净成形焊接接头;同时,经过研讨焊接过程中激光与电弧相互作用及焊接熔池行为,分析薄板对接焊接净成形物理机制。 双光束激光焊接研究现状 双光束激光焊接就是将两束激光共同作用于焊接区域的焊接方法,其排列方式主要可分为三种:串行排列、并行排列以及交叉排列,如图1-4所示。

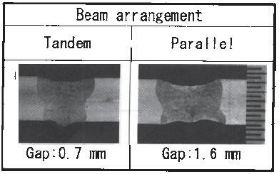

双光束焊接可有用增强焊接过程的稳定性、改进焊缝成形质量、进步对接间隙适应性等,正日益成为激光焊接范畴的研究热门。本课题的研究重点在于实现空隙条件下的薄板对接焊接,所以本小结首要围绕双光束激光的空隙适应性和双光束激光焊接工艺参数对焊缝成形的影响这两个方向进行了探索与调研。 在空隙的适应性方面,为更好的提升空隙适应性,应考虑更合理的使用双光束热源,使得热源作用区域添加,金属熔化体量增多,这就需求选用最为合理的双光束激光摆放方法。研究了不同摆放方法下双光束激光对空隙的适应性,其结果如图1-5所示,可知,使用8mm厚板进行焊接时,双光束激光串行摆放,最大可完成0.7mm空隙下的焊接;双光束以并行方法摆放时,最大可完成1.6mm空隙下的焊接。说明并行摆放时,双光束激光可完成较大空隙下的对接焊接。

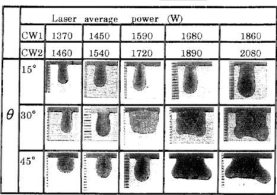

研讨了双光束激光焊对空隙的适应性,结果表明,双光束激光对接焊接比单激光得到的焊缝熔宽更大;双光束激光以并行方法摆放进行焊接时,其最大空隙容许值可到达单光束焊接时的1.5倍。 经过双光束激光倾斜入射,研讨了双光束激光小孔底部的分离行为。其结果如图1-6所示:激光能量和激光入射角度到达一定值, 双光束小孔就会在熔池底部分离,使得金属熔化区域显著添加。

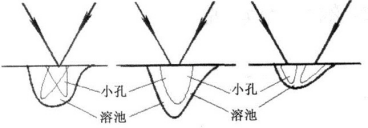

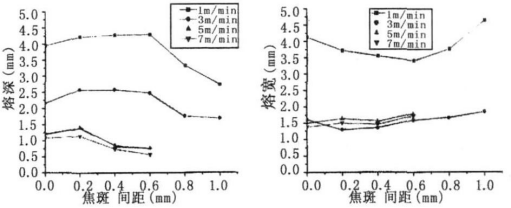

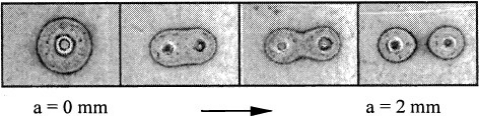

由上述文献可知,双光束激光以并行方法摆放,并使双光束激光倾斜入射, 就可有效添加热源效果范围,从而更好的提升对间隙的适应性。 别的,双光束激光焊接相对于单激光焊接的优势主要体现在双光束热源的复合效果方面,故而焦斑距离对焊缝成形具有极为重要的影响。 通过双光束倾斜入射,研究了不同焦斑距离下的双光束小孔作用机理,如图1-7所示:当焦斑距离过近,激光小孔底部别离,此刻小孔形貌为相互穿插的小孔;当两焦斑距离增大到一定值,双光束共同效果使得双光束小孔合并为一个较大的小孔;随着焦斑距离继续增大,双光束彻底别离而又形成两个相互独立的小孔。在此基础上,其研究了并行排列双光束激光焊接时焦斑距离对焊缝成形的效果。研究结果如图1-8所示:可知焦斑距离对焊缝熔深和熔宽均有明显影响。

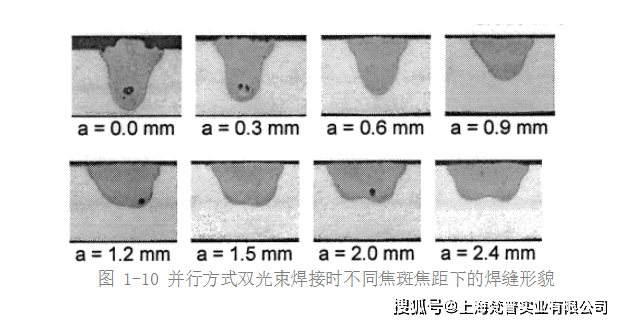

使用模拟仿真得出双光束激光焊接过程中的匙孔描摹,研究发现双光束作用下的匙孔会随着焦斑间距的添加而产生彻底别离现象,终究形成两个彼此独立的匙孔,并使得熔池体量明显添加。 研讨了焦斑距离对焊接进程及焊缝成形的影响。其研讨结果同样显现了双光束匙孔随焦斑距离增加而分离的现象,如图1-9所示。 同时,其获得的不同焦斑距离下并行摆放双光束激光焊接的焊缝形貌如图 1-10所示,结果表明焦斑距离对焊缝熔深和熔宽均有极为显着的影响效果。

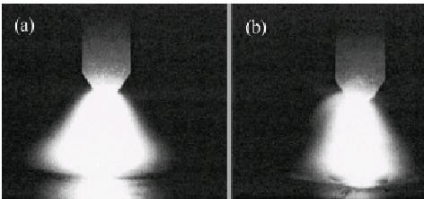

激光-TIG 复合焊接研究现状 激光-电弧复合焊接作为一种多能场复合的制造工艺办法,自创造之日起, 就成为激光焊接领域内的热门研讨课题及重要应用技术。如今国内外的研讨工作多会集在激光与电弧复合效果机理以及相关工艺试验的研讨方面。结合本文薄板对接净成形研讨课题重视重点,本末节将环绕上述两方面内容开展相关研讨内容的调研和论述。 激光与电弧复合作用机理 在激光与电弧的复合焊接中,激光和电弧之间存在极为明显的复合效果,这种效果对焊接稳定性及焊接成形质量起到了至关重要的效果。因此,深入研究激光与电弧热源的复合效果,讨论激光-电弧复合焊接的复杂物理过程,可有效合理的辅导焊接工艺参数的调控优化。 相关研讨表明:激光对电弧具有强烈的招引和紧缩效果。激光的效果,使得电弧弧柱的电阻减小,可有用安稳电弧,然后保证了高速条件下的安稳有用焊接。在激光效果下,激光效果方位会产生很多的金属蒸汽,可便于电弧形成阳极斑驳,导致电弧倾向激光效果方位,表现出电弧被激光招引现象;一起,激光等离子体可提高电弧的电离程度,然后使得电弧被有用紧缩。 通过研究发现:激光对电弧具有显著的吸引和压缩作用, 并可稳定电弧。通过实验观察到明显的激光对电弧的压缩作用,其认为激光作用使得电弧中心的温度显著增加,使得电弧中心与周边区域的温度梯度急剧扩大,从而使得电弧收缩。研究了激光与TIG 电弧的复合作用,其观察到的激光作用前后电弧形貌变化情况如图1-11所示:激光作用后电弧弧柱显著减小,即激光对电弧具有明显的压缩作用。

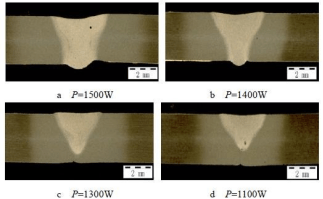

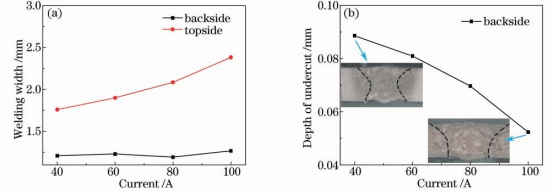

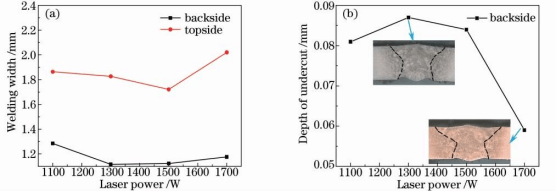

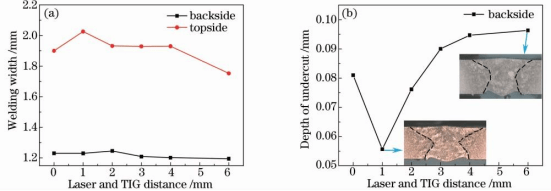

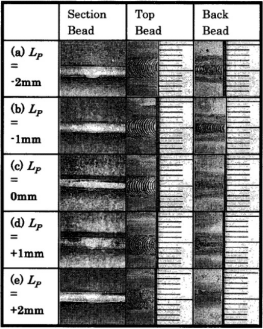

如前所述,激光对电弧具有显着的搬运效应,表现为激光招引电弧。经过实验观察到TIG电弧被招引到激光在工件的作用点处,并对实验结果进行了解释:其以为在复合焊接中电弧在激光作用点上发生。激光热作用点处的电离电位较低,电弧到热电极的阻抗较小,电弧倾向于移到热作用点处。 另外,研讨发现电弧具有强化激光的效果。电弧能够稀释激光效果产生光致等离子体,有效按捺光致等离子体对激光能量的吸收效果,然后使得更多激光能量效果于工件外表,有效增加激光的深熔焊接能力。 通过测定激光-电弧复合焊接过程中的电子密度,研讨等离子体的相互效果机理。其成果显示电弧的参加降低了等离子体电子密度,可证明电弧稀释激光等离子体的效果。 从上述文献调研可知,激光与电弧的复合效应,并非简略的1+1效应,而是两种热源能场的有机叠加,通过调整两者的能量匹配联系,实现两者能量的高效耦合,可有效提高焊缝成形质量。 而在本课题的对接焊接过程中,电弧热源的引入,可有用添加热源作用规模, 使得熔化金属体量增多,熔池桥接能力增强,焊缝熔宽添加,然后可显著提升焊接工艺对空隙的适应性,有用抑制咬边、洼陷等缺点。 受电弧特性及其对材料熔化的机理所限,要得到完全熔透的对接焊缝,必须依靠激光深熔小孔效应。焊接过程中,凭借激光深熔小孔壁上的菲涅耳反射和等离子体反转轫致辐射,即可有用进步对激光能量的吸收效率。 通过上述文献调研可知:电弧的热效应和激光的穿透效应是影响对接焊缝成形的要害,有针对性的对影响复合热源作用作用的焊接工艺参数进行优化,可在保证焊缝成形质量的基础上实现焊接净成形。 激光-TIG 复合焊接工艺参数对焊缝成形的影响 激光-TIG复合焊接工艺参数是影响焊缝成形的关键。激光-TIG复合焊接工艺参数既包含激光与电弧各自的工艺参数,还包含这两种热源相互作用所涉及到的参数,故而其工艺参数较多,这些参数对焊缝成形的影响也比较复杂。 为探究各工艺参数对焊缝成形的影响规则,国内外学者进行了相关研讨。研讨了复合焊接工艺参数对焊缝成形的影响规则,如图1-12所示。

通过分析可知,该研究只对特定实验条件下的单一工艺参数 LP对焊缝成形规律进行了实验,LP不易测定,且熔池形状极易随焊接条件的不同而改变,无法形成规律性结论,但该参数条件可简化为热源间距对焊缝成形的影响,对本课题的研究具有一定指导意义。

研究了复合热源的相互作用对焊接过程及焊缝成形的影响。研究表明:热源间距通过改变激光与电弧等离子的相互作用对焊缝成形产生影响。同样探讨了热源间距对焊缝成形的影响。结果表明:热源间距过大,激光与电弧的复合作用减弱,焊缝熔深减小;热源间距过小,极易造成钨极烧损严重;选定最佳热源间距区间 0-2.5mm。 通过上述文献调研可知: 现今关于激光-TIG 复合焊接的研究多着眼于焊接工艺参数对于焊接熔深及熔宽的影响规律,关于薄板对接焊接焊缝缺陷形成规律及对接焊接背部缺陷 (凸起、飞溅等)等焊接缺陷的规律性研究较少。 激光功率、电弧电流和热源间距参数是影响复合焊接焊缝成形的重要因素,而且对焊缝背部成形及背部飞溅行为也具有很重要的影响作用,所以可选取上述焊接工艺参数作为本课题研究的主要工艺试验参数。 课题主要研究内容 本课题针对复杂内流道构件蒙皮拼焊制造的工艺需求,选取双光束激光-TIG 复合焊接工艺方法,旨在通过利用电弧熔化行为,抑制激光穿透行为,有效控制焊缝背部凸起及飞溅等缺陷,最终实现薄板对接净成形。研究主要内容如下: ⑴ 对GH3128薄板进行双光束激光-TIG 复合对接焊接工艺试验,研究一定 间隙冗余度下焊接工艺参数(激光功率、电弧电流、焊接速度、热源间距、焦斑间距)对焊缝成形尤其是焊缝背部成形及背部飞溅的影响规律,获得薄板对接双光束激光-TIG 复合焊接净成形工艺参数。 ⑵ 借助高速摄像,对比分析不同热源、不同焊接方向及不同热源间距条件下激光与电弧热源的相互作用、熔池行为及焊缝成形情况,获知激光与电弧在焊缝成形中的作用。研究双光束激光-TIG 复合对接焊接过程中焊缝成形与熔池行为、背部熔池行为与背部飞溅行为的对应关系等,分析薄板对接双光束激光-TIG 复合焊接净成形机理。 ⑶ 选定优化焊接工艺参数下的焊缝接头,通过光学显微镜、扫描电镜、显微硬度试验、拉伸性能试验等检测手段分析接头显微组织与力学性能,对接头力学性能进行评估。

|

【本文地址】

今日新闻 |

推荐新闻 |

图 1-2 焊缝凹陷缺陷

图 1-2 焊缝凹陷缺陷 (a)背部凸起

(a)背部凸起 (b)流道内飞溅颗粒

(b)流道内飞溅颗粒

图 1-5 不同排列方式下双光束焊接的最大间隙容许值

图 1-5 不同排列方式下双光束焊接的最大间隙容许值 图1-6并行方式焊接时不同激光功率和入射角度下的焊缝形貌

图1-6并行方式焊接时不同激光功率和入射角度下的焊缝形貌 图 1-7 双光束形成小孔的形式

图 1-7 双光束形成小孔的形式 图 1-8 并行排列时焦斑间距与熔宽、熔深的关系

图 1-8 并行排列时焦斑间距与熔宽、熔深的关系 图 1-9 不同焦斑间距下的匙孔分离现象

图 1-9 不同焦斑间距下的匙孔分离现象 图 1-10 并行方式双光束焊接时不同焦斑焦距下的焊缝形貌

图 1-10 并行方式双光束焊接时不同焦斑焦距下的焊缝形貌 图 1-11 激光作用电弧后的等离子体形态,a)电弧焊接,b)激光电弧复合焊接

图 1-11 激光作用电弧后的等离子体形态,a)电弧焊接,b)激光电弧复合焊接 (a)激光功率的影响

(a)激光功率的影响 (b)电弧电流的影响

(b)电弧电流的影响 (c)热源间距的影响 /图 1-12 工艺参数对焊缝成形的影响

(c)热源间距的影响 /图 1-12 工艺参数对焊缝成形的影响 (a) 电弧电流对焊缝熔宽及背部咬边的影响

(a) 电弧电流对焊缝熔宽及背部咬边的影响 (b) 激光功率对焊缝熔宽及背部咬边的影响

(b) 激光功率对焊缝熔宽及背部咬边的影响 (c) 热源间距对焊缝熔宽及背部咬边的影响 / 图 1-13 不同工艺参数各焊缝熔宽及背部咬边的影响

(c) 热源间距对焊缝熔宽及背部咬边的影响 / 图 1-13 不同工艺参数各焊缝熔宽及背部咬边的影响 图 1-14 Lp 参数对焊缝成形的影响

图 1-14 Lp 参数对焊缝成形的影响

返回搜狐,查看更多

返回搜狐,查看更多