光伏电池核心工艺与技术路线差异 |

您所在的位置:网站首页 › 制膜设备 › 光伏电池核心工艺与技术路线差异 |

光伏电池核心工艺与技术路线差异

|

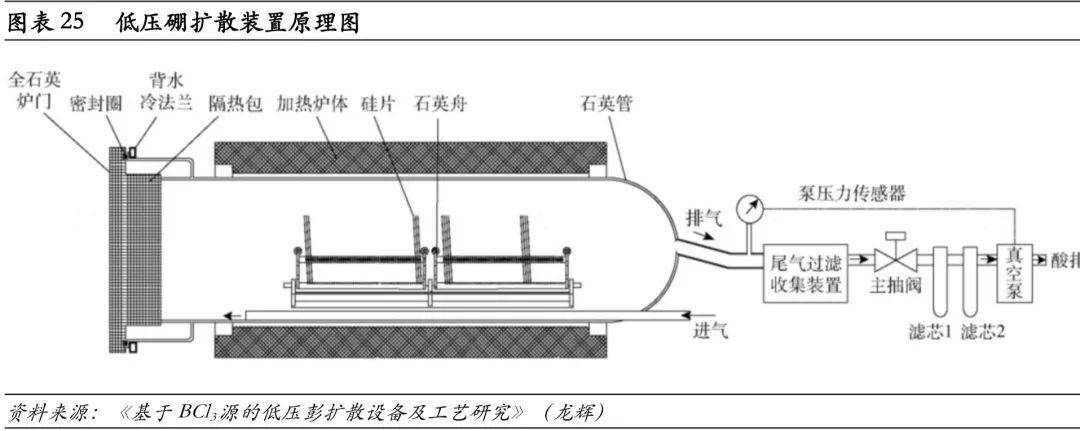

PERC与TOPCon电池的制结过程主要采用热扩散法,使用的设备为低压管式扩散炉;HJT电池由于采用异质PN结结构,掺杂环节内嵌于下一节介绍的薄膜沉积过程当中,主要通过离子注入、气相沉积等方式完成。 在PERC电池路线阶段,国内磷扩散设备已经完全实现国产化,并发展出适用于大硅片、大产能的设备型号;同时为了解决热场、气场均匀性问题,掺杂工艺在硅片放置方面逐步形成水平、垂直、类PE型垂直等多种模式。 由于硼扩散较磷扩散的难度更高,因此TOPCon路线掺杂环节对工艺设备的要求更高,主要表现为更高的均匀性要求、更高的扩散温度(通常需要1000°C以上)及更长的扩散时间(成膜时间通常需达到240min)等,进而提高了TOPCon电池在扩散制结环节所需的设备与生产成本。

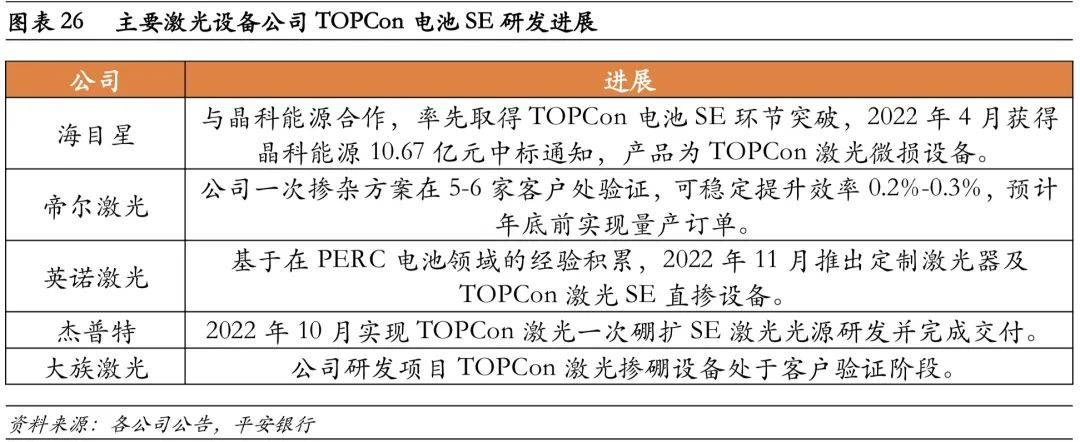

掺杂的原理是热扩散,除了低压管式扩散炉外,还可以采用激光设备进行局部加热完成,目前主要应用在选择性发射极(SE)的制备中。激光具有精准加热特性,通过对硼或磷在硅片表面形成的硼硅玻璃(BSG)磷硅玻璃(PSG)进行线性加热,可使电极接触位置的硼原子或磷原子向硅基体扩散,形成局部高浓度掺杂。 基于硼扩自身的技术难度,在硼扩的基础上作出SE相较磷扩SE难度更大,目前头部设备公司已有成功经验,并向电池产线批量导入,部分厂商处于客户验证阶段。 最后,硅片表面的磷硅玻璃层或硼硅玻璃层对后续工艺会产生不良影响,且可能导致PN结漏电,因此在掺杂完成后需要使用化学试剂对其进行刻蚀清洗。

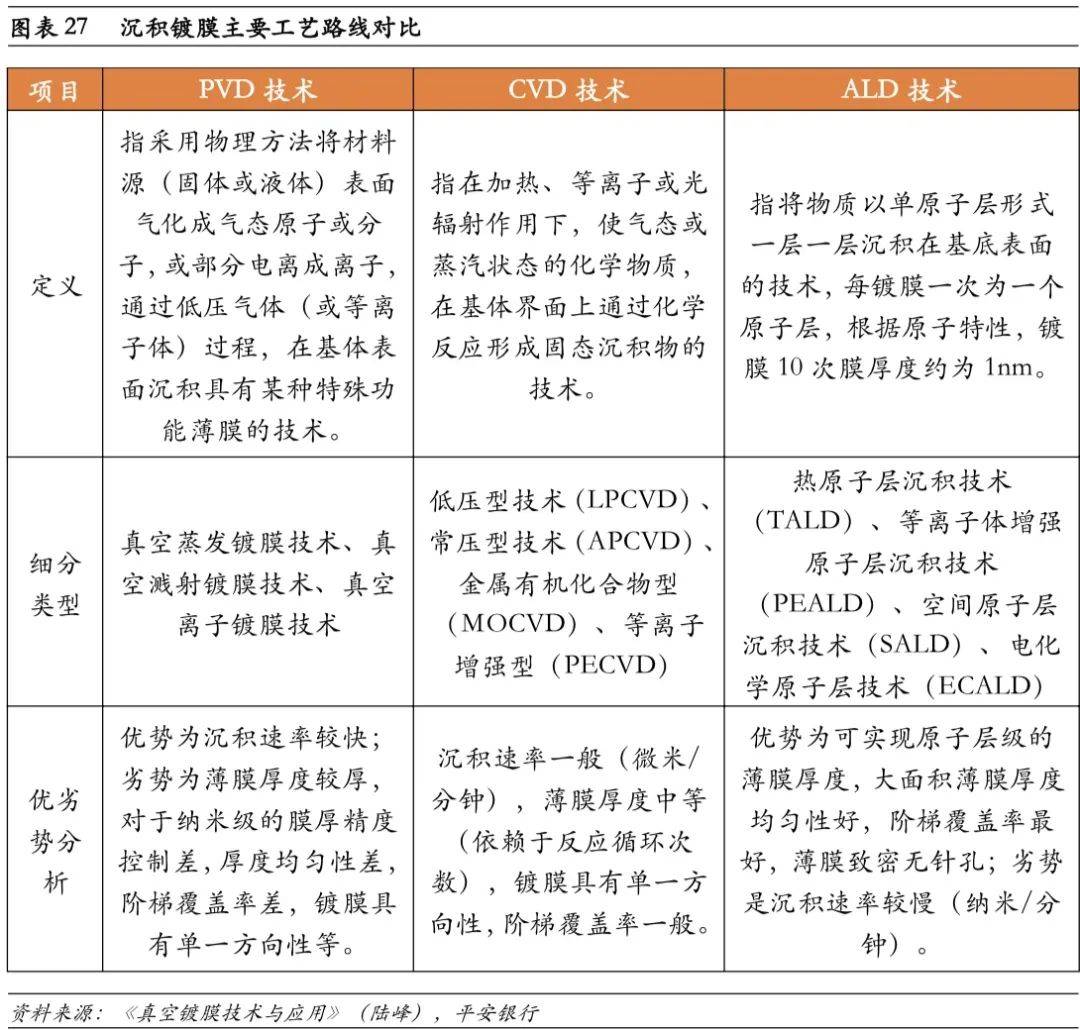

3、沉积镀膜 沉积镀膜是指电池结构中各种薄膜层的制备,如PERC电池中的氧化铝与氮化硅膜,TOPCon电池中的隧穿氧化硅及掺杂多晶硅层,以及HJT电池中的氢化非晶硅层和透明导电层等,是光伏电池制备的核心环节。 沉积镀膜工艺主要在真空气相中进行,按照原理不同可大致分为物理气相沉积(PVD)、化学气相沉积(CVD)和原子层沉积(ALD); 其中,物理气相沉积是指将材料源直接气化为原子、分子或离子状态,通过低压过程沉积在基体表面;化学气相沉积是指通过化学反应过程,在基体表面生成沉积物;原子层沉积是指将物质以单原子层形式一层一层地沉积在基底表面。根据工艺环境、操作原理等方面的不同,三种模式还可以进一步细分为不同的工艺路线。

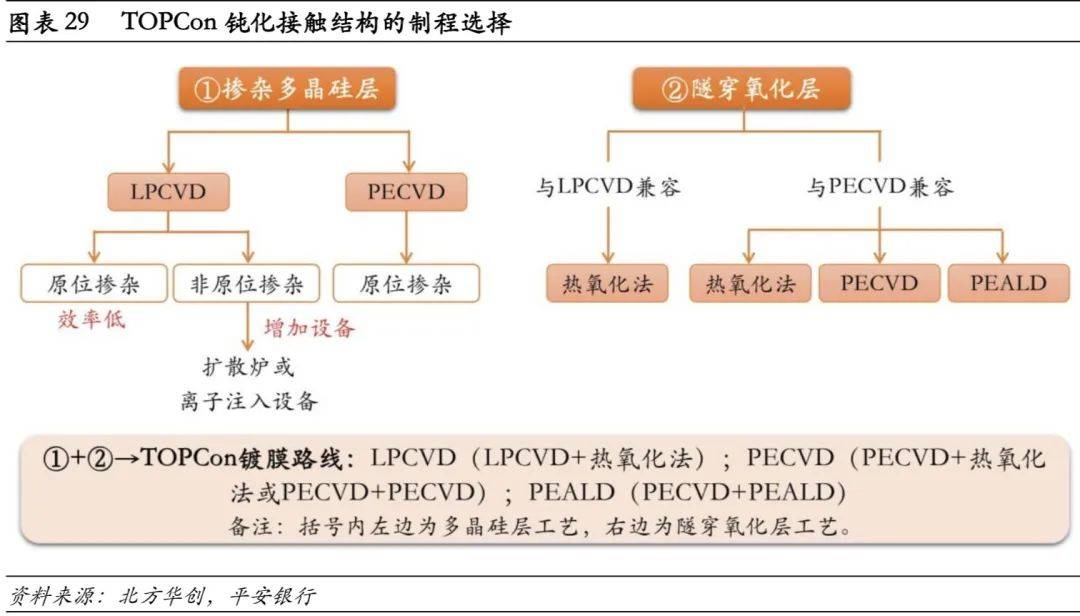

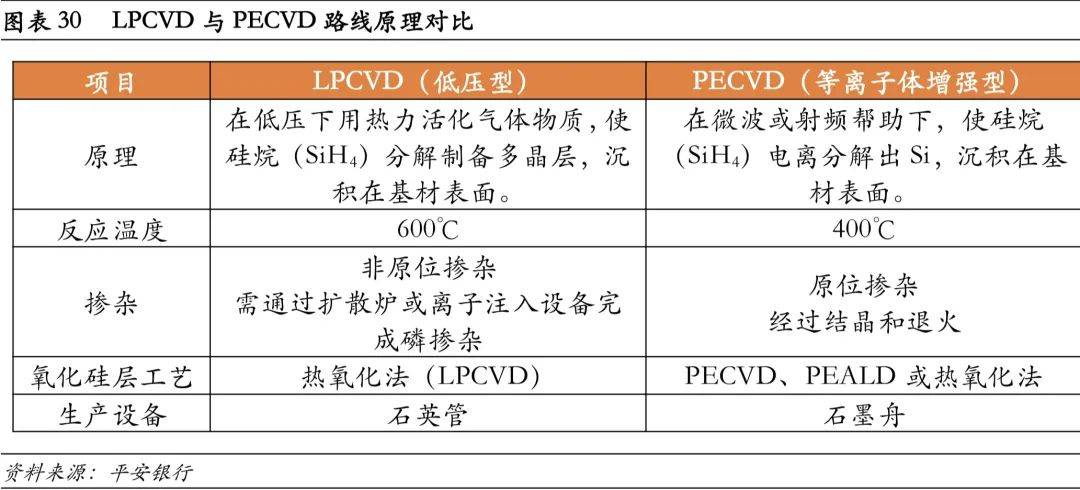

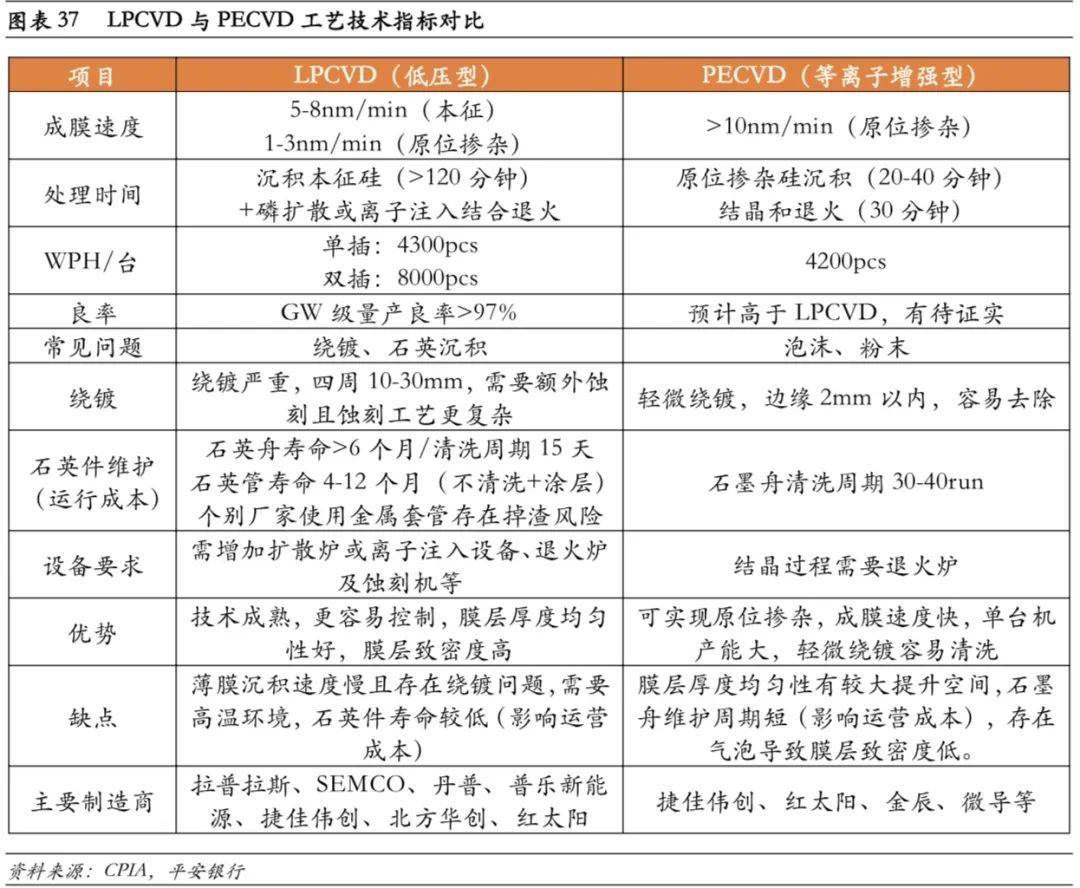

不同薄膜层的特征及沉积原理不同,适用于不同的工艺路线。目前,PERC电池背面及TOPCon电池前表面的氧化铝钝化结构主要采用ALD、PECVD(等离子增强型化学沉积)等工艺制备; TOPCon电池的隧穿氧化硅层可通过LPCVD(低压热氧化法)、PECVD或ALD等工艺制备,掺杂多晶硅层通过LPCVD(低压型化学沉积)或PECVD工艺制备;HJT电池的非晶硅层采用PECVD或Cat-CVD(热丝法)工艺制备,透明导电层通过PVD(溅射镀膜)或RPD(蒸发镀膜)工艺制备。 在电池产线的设计中,需要结合不同膜层的制备工艺,综合考虑制膜效果、制膜效率、设备投入、产线适配性等因素,搭配出性价比最高的工艺路线。 (1)PERC电池与TOPCon前表面-氧化铝膜 镀膜质量主要受膜层致密性、均匀性及厚度影响。根据相关研究,氧化铝薄膜厚度在3-5nm时钝化效果最好。因此,从氧化铝膜层质量出发,ALD工艺更优,PERCVD沉积氧化铝厚度一般需大于15nm。 但由于PECVD可以在同一设备内完成氧化铝和氮化硅薄膜的沉积,因此具有更好的工艺集成性。据CPIA统计,2021年PERC电池钝化中,ALD沉积技术占比约41.4%;预计在TOPCon正面钝化领域,ALD路线的市占率有可能逐步提高。 (2)TOPCon电池-隧穿氧化层与掺杂多晶硅膜 TOPCon电池与PERC电池的核心差异在于钝化接触结构,因此在沉积镀膜环节需增加隧穿氧化层与掺杂多晶硅层的制备。目前主流路线包括LPCVD与PECVD,此外有部分厂商采取PEALD和POPAID等小众路线。 首先,从掺杂多晶硅层的制备来看,需要完成多晶硅层沉积与掺杂两项内容。多晶硅层沉积主要采用LPCVD或PECVD工艺,膜层厚度一般为100-150nm,非晶硅薄膜在沉积后的退火过程中结晶性发生变化,由微晶非晶混合相转变为多晶,激活薄膜的钝化性能。 在掺杂方面,LPCVD和PECVD路线分别延伸出非原位掺杂与原位掺杂两种方式;其中,LPCVD路线的成膜速度较慢,如果在沉积薄膜同时进行掺杂,会使制膜速率进一步降低。 因此LPCVD路线一般先沉积本征多晶硅层,再通过扩散炉或离子注入设备完成磷掺杂,被称为非原位掺杂;与之相对地,PECVD路线成膜效率更高,可以在镀膜的同时完成磷掺杂,被称为原位掺杂。

其次,在隧穿氧化硅层的制备方面,与LPCVD工艺兼容的方式主要为热氧化法,与PECVD兼容的方式包括PECVD、PEALD及热氧化法等。从不同工艺制备氧化硅膜的致密性角度看,PEALD路线制膜的钝化效果最佳,但设备成本较高;热氧化法和PECVD的制膜效果虽然不如PEALD路线,但胜在经济性。 一般情况下,ALD路线制膜厚度约0.7nm,热氧化法制膜厚度约1.3nm;氧化硅层一般在膜层厚度达到1.6nm以下时即可实现隧穿机理。

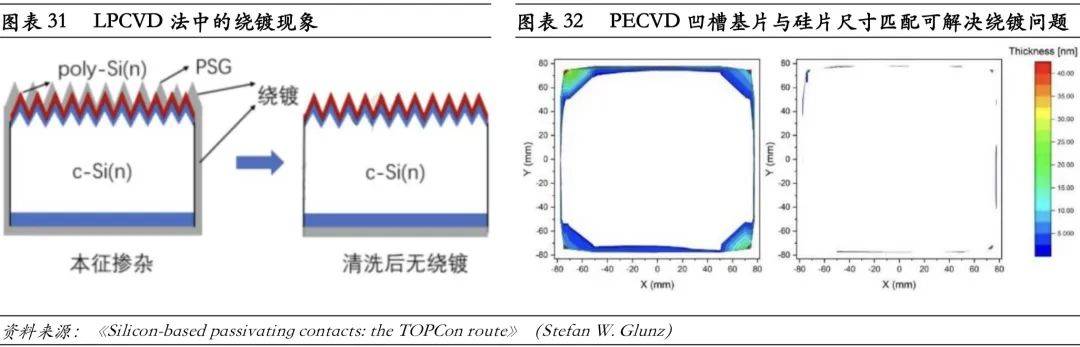

比较而言,LPCVD路线成熟度更高,在此前已有大规模工业应用的经验,优势包括控制简单、成膜质量较高(均匀性好、致密度高)等,劣势在于生产过程会在电池前表面边缘形成一层掺杂多晶硅层,被称为“绕镀层”,对电池的电性能与光性能产生负面影响,因此在完成多晶硅薄膜沉积后需对绕镀进行化学清洗处理,同时成膜速率慢,效率相对较低。 PECVD制备多晶硅属于新技术,优点在于沉积速率快,可实现原位掺杂,同时绕镀程度低,仅出现在侧边及硅片正面边缘处,清洗成本较低,可以通过凹槽设计基片台匹配硅片尺寸以避免绕镀现象;但其劣势在于技术成熟度仍待提高,生产过程中易出现粉尘等现象,制备膜中氢含量较高,在后期高温退火过程中容易析出气泡,造成钝化膜破损、厚度均匀性差、纯度低等质量问题。

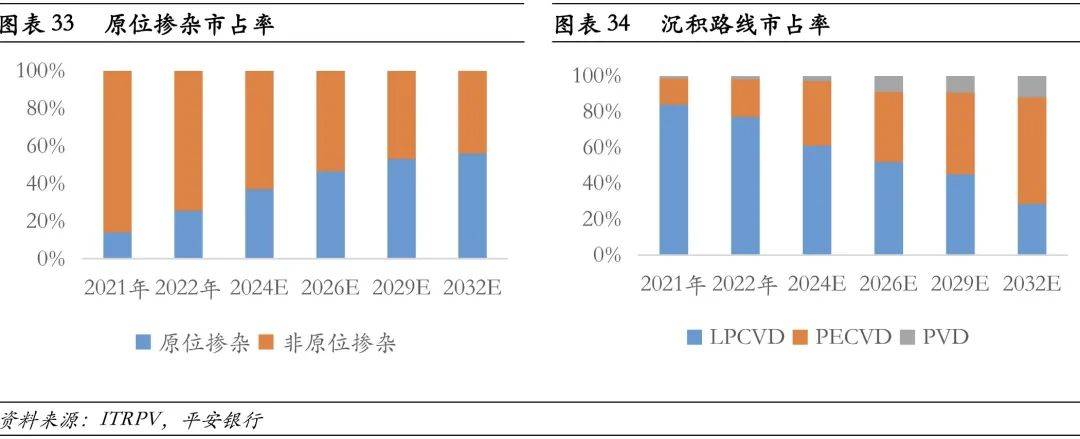

参考德国机械设备制造商协会(VDMA)发布的《2022年国际光伏技术路线图》(ITRPV),未来PECVD及原位掺杂技术的市占率有望逐步提升,到2032年,原位掺杂占比或将达到50%以上,PECVD占比或将达到60%。

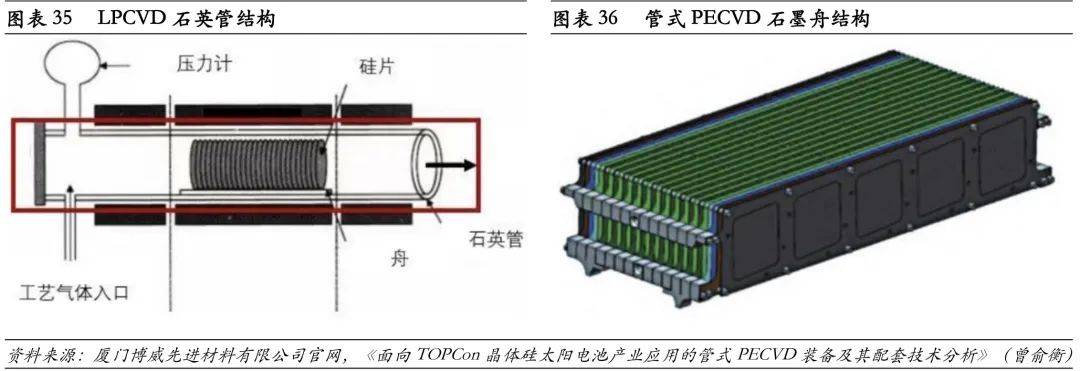

生产设备方面,LPCVD路线主要采用石英管装置,包括进出舟及控制系统(温度、流量、真空、压力)等结构;生产过程中首先通过热氧化法制备隧穿氧化层,再制备本征非晶硅层,最后使用扩散炉或离子注入设备完成磷掺杂。PECVD路线主要采用管式石墨舟装置,首先通过PECVD、PEALD或热氧化法制备隧穿氧化层,再制备非晶硅层并进行原位掺杂。

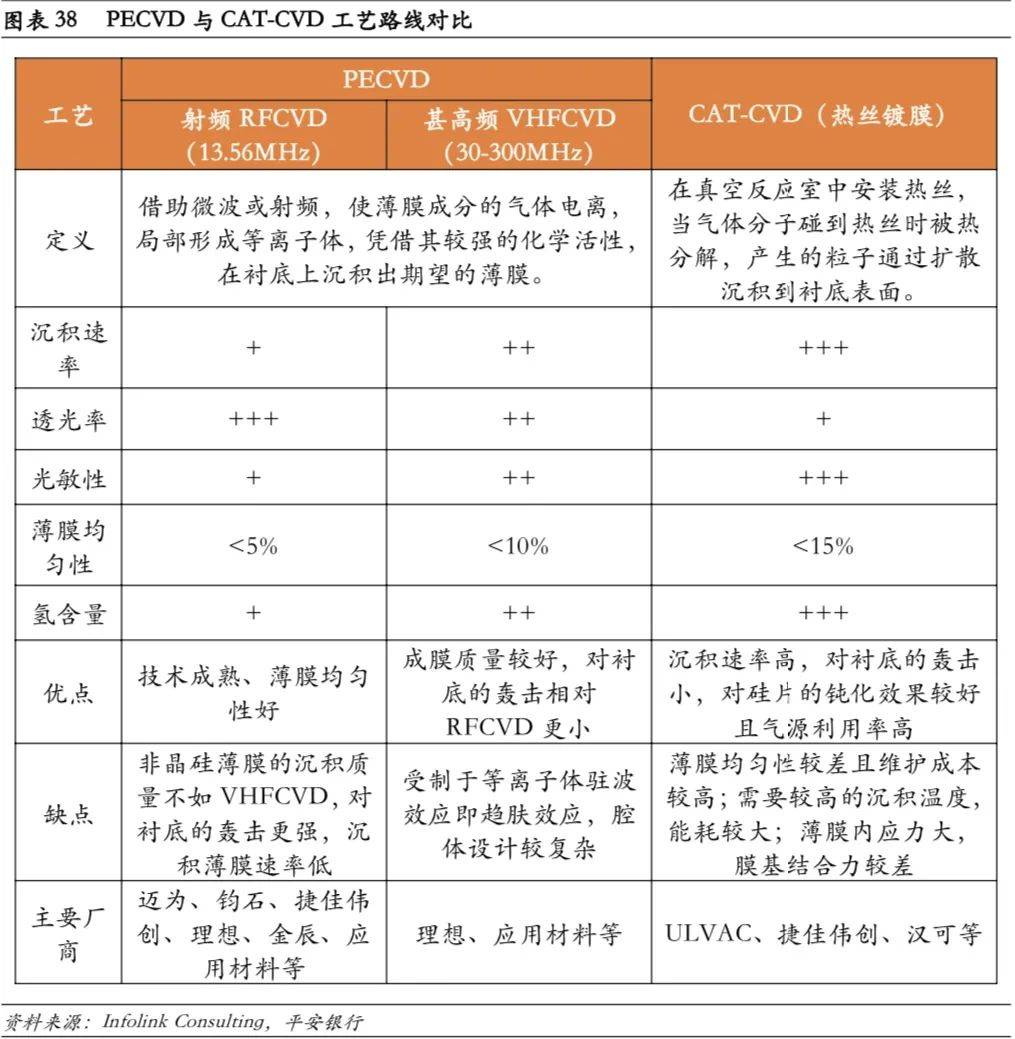

(3)HJT-氢化非晶硅与TCO膜 HJT电池需要在硅片正反面镀制5-10nm的本征非晶硅层作为钝化膜,同时在背面本征非晶硅层外侧,镀10nm厚的硼掺杂P型非晶硅层,在前表面本征非晶硅膜外侧,镀10nm厚的磷掺杂N型非晶硅层。 目前针对以上膜层主流的制备工艺包括PECVD和CAT-CVD(热丝镀膜)两种路线,PECVD根据电源频率不同可进一步分为射频路线(RFCVD,13.56MHz)和甚高频路线(VHFCVD,30-300MHz)。 对比不同工艺而言,RFCVD工艺技术成熟度最高,薄膜均匀性好;VHFCVD工艺沉积速率高,但薄膜均匀性一般,氢含量高于射频PECVD;CAT-CVD工艺沉积速率快且氢含量最高,但目前在薄膜均匀性及成本方面存在劣势。

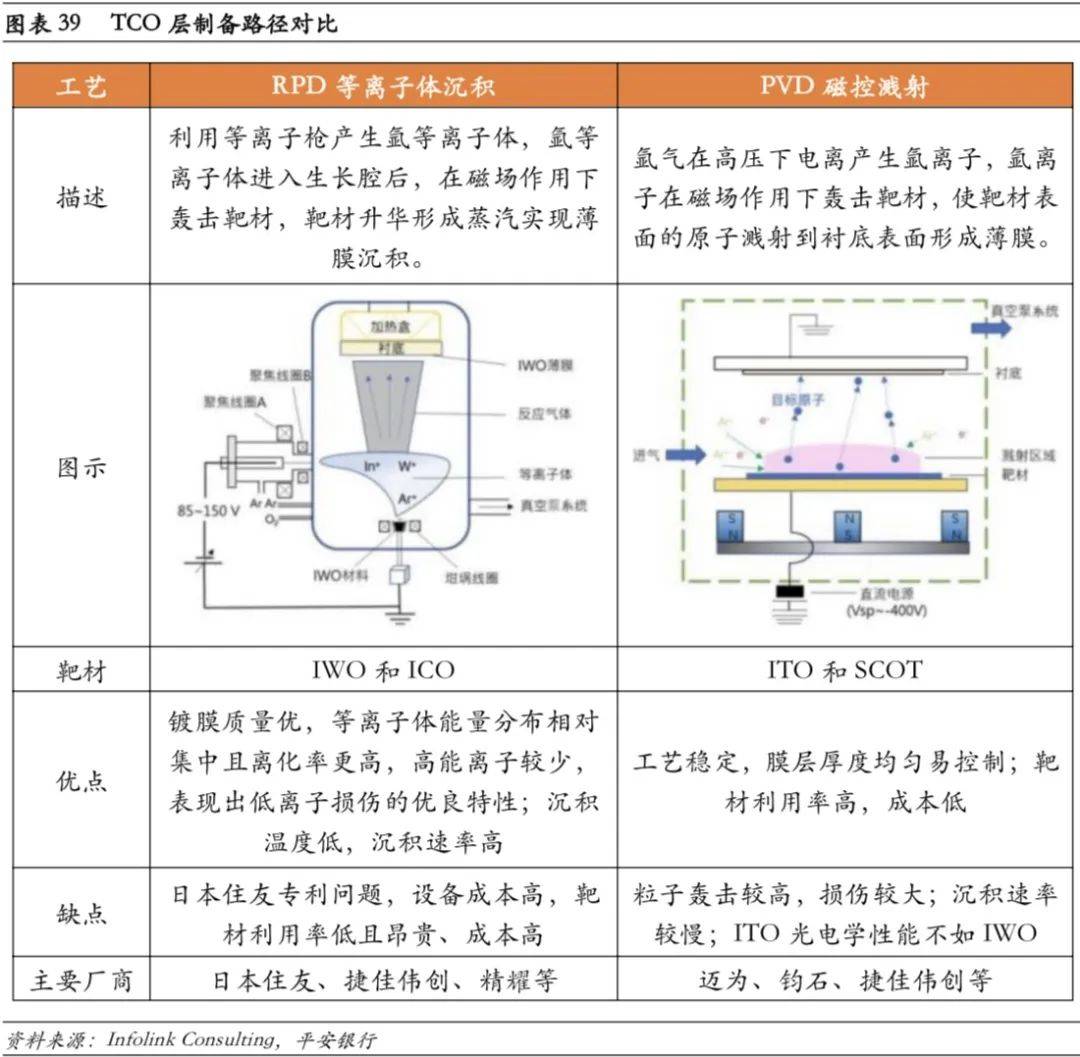

从电池提效角度看,HJT电池的钝化结构近乎完美,但非晶硅层存在光学带隙较窄的问题,使其光学利用率偏低,影响电池的效率表现。因此,目前产业界通过微晶代替非晶硅实现方案升级。 与非晶硅相比,微晶的光学带隙宽且连续可调,吸收的光谱范围也更大,同时结晶硅晶粒的存在有助于提升导电性,进而从光学和电学两方面提高电池的转换效率。在前述制备工艺中,VHFCVD与CAT-CVD工艺制备膜层氢含量更高,更易于微晶方案的导入。 TCO膜层的构成主要为铟、锑、锌、锡、镉及其氧化物的复合体,制备工艺包括PVD与RPD两大路线,前者采用ITO(氧化铟锡)作为镀膜材料(称为“靶材”),通过磁控溅射方法完成镀膜,是目前量产成熟度更高的工艺路线,后者采用IWO(掺钨氧化铟)作为镀膜材料,通过离子反应方式镀膜,该路径由于减少了对非晶硅薄膜的轰击,更有助于提升电池效率,因而具有更大的产业化潜力。

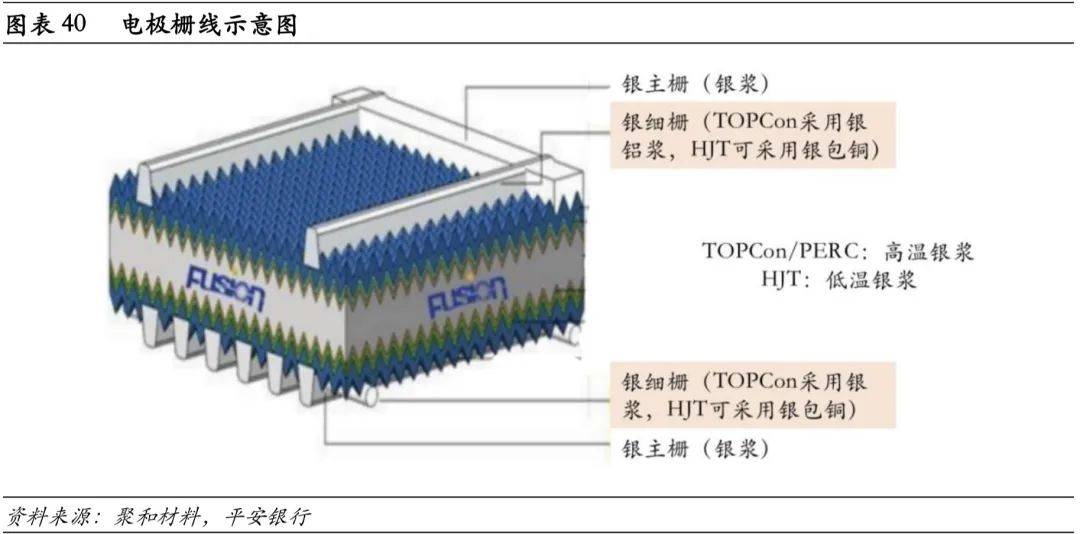

TCO镀膜使用的靶材铟属于稀有金属,每千克价格约在2000元左右,考虑到未来随着HJT产能不断扩张,或将拉动铟金属及靶材价格上涨,加重HJT电池的成本负担。 因此探索靶材低铟化路线、降低铟依赖是HJT电池产业化有力且必要的降本路径之一。根据HJT设备龙头迈为股份公布的“降铟三部曲”方案,可从设备、薄膜工艺及资源回收三方面实现降铟: (1)在设备端提升沉积精确度,目前最新设备对于铟基靶材的单耗已从近20mg/W降低至13.5mg/W; (2)在薄膜工艺方面,采用ITO+AZO(铝掺杂氧化锌)叠层方案替代,可进一步将靶材单耗降低至6mg/W; (3)通过资源回收再利用,预计可使GW级HJT电池工厂的靶材单耗降低至1mg/W左右。 4、金属化 金属化工艺是指将金属浆料以特定形状固化在电池的前后表面形成金属电极,从而实现电流向外传输。由于TOPCon与HJT路线采用了钝化接触结构,因而金属化结构较PERC电池取消了铝背场,仅需要制备主栅与细栅。 其中,细栅直接与硅片、钝化层或透明导电层接触,起到收集电流的作用,主栅是连接细栅的粗电极条,主要起汇聚电流、辅助焊接等作用。金属化过程技术路线差异主要体现为浆料选择、栅线排布及制备工艺等方面。

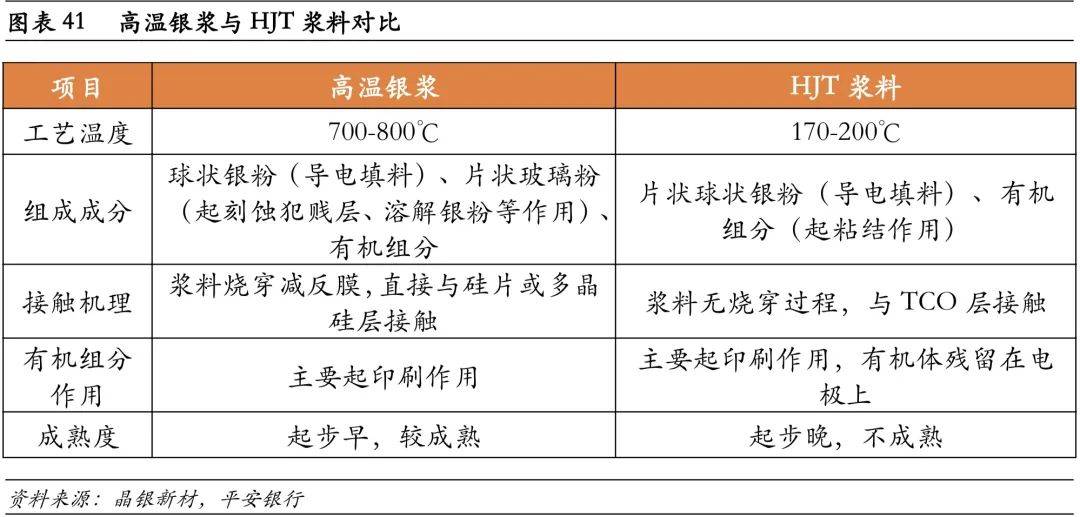

在浆料选择方面,PERC电池主要采用高温银浆制备电极栅线,其内在成分包括银粉和玻璃粉等;制备过程中,玻璃粉首先熔融,刻蚀硅片表面的氮化硅层,同时带动银粉充分排列,经烧结后形成银栅线。TOPCon电池背面电极的制备与PERC相似。 但由于前表面硼掺杂的浓度较低,为了减小电阻损失,需将正面细栅的制备浆料改为银铝浆,这样在烧结过程中,铝元素会沉积在电极与P型区域接触的位置,与之形成P+/P高低结,在TOPCon电池突破SE技术之前,可以起到降低电阻损失、提高载流子收集的作用。 HJT电池由于采用低温工艺,因此浆料选择需由高温银浆变为低温银浆。低温银浆的成分中不含玻璃粉,而是靠有机树脂固化收缩实现银粉的粘结,但这些有机组分残留会增大电极的电阻率,因此在制备过程中需要将银颗粒直径做得更小,用量也更多(耗用银浆量约为PERC电池的2倍),从而拉大了与PERC及TOPCon电池成本方面的差距。

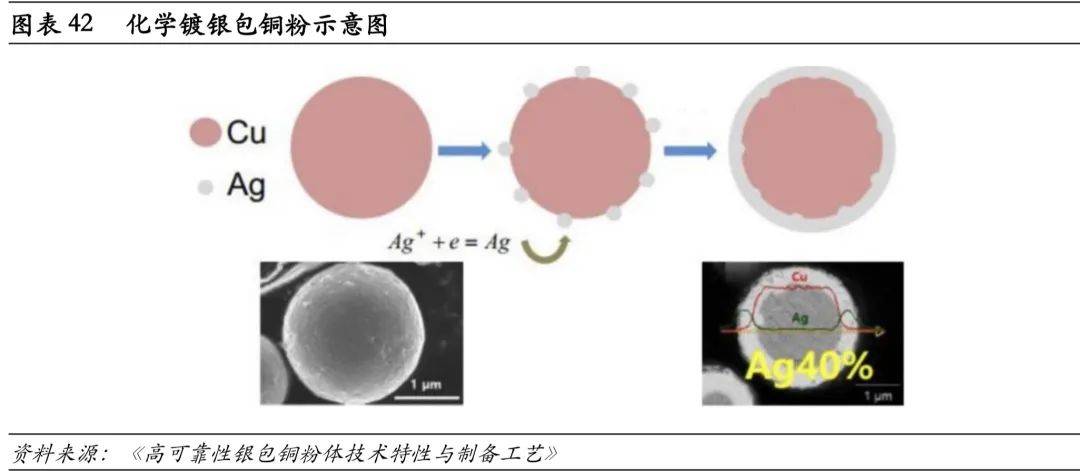

在此背景下,产业界发展银包铜浆料作为HJT电池过渡性的降本手段。银包铜是一种核壳结构材料,具有铜的物化性能和银的优良金属特性(纯铜与纯银的导电性处于同一数量级);主流工艺下银包铜粉中银含量约50%-70%,远期目标可降至30%以下,从而起到降本的效果。根据苏州晶银公布的产品性能,银包铜在粘度、固化温度、拉力方面均与纯银浆料保持同等水平,仅电阻率略微提高。 目前在背面细栅上使用银包铜已能实现与纯银浆料效率持平,但由于包裹性问题,正背面细栅都使用银包铜浆料还是会出现0.1%的效率损失。由于高温下铜容易氧化,因此该降本路线仅适用于采用低温工艺的HJT电池。

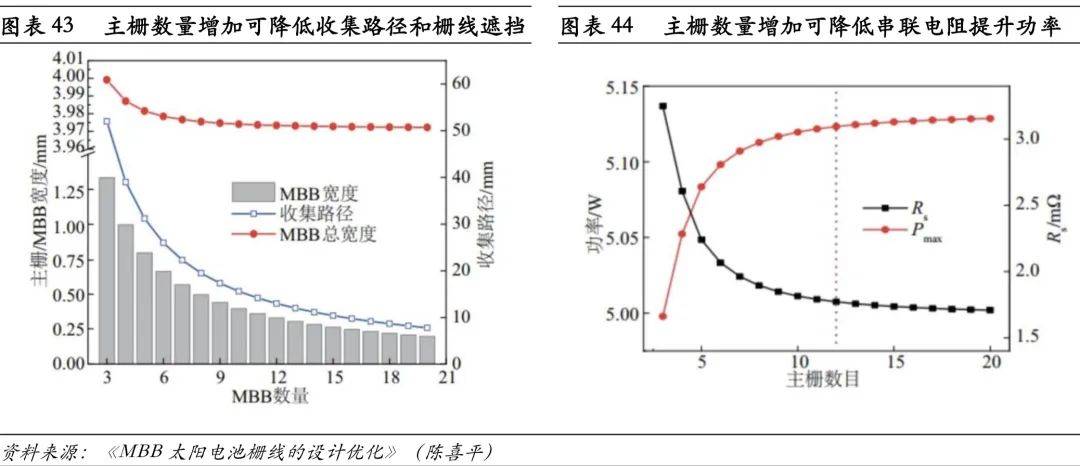

在栅线排布方面,目前主要发展的技术路线包括多主栅技术(Multi-Busbar,MBB)、超多主栅(Super MBB)及无主栅(0BB)技术等。MBB和SMBB的技术思路都是通过提高主栅数目,使电池应力分布更均匀,从而提高栅线的导电性,降低电阻损耗,增加电池的转换效率。 其中,MBB路线一般有9-15条主栅,SMBB路线主栅数量一般达到16条以上,且采用更细的栅线,实现更少的遮挡和电阻损耗。

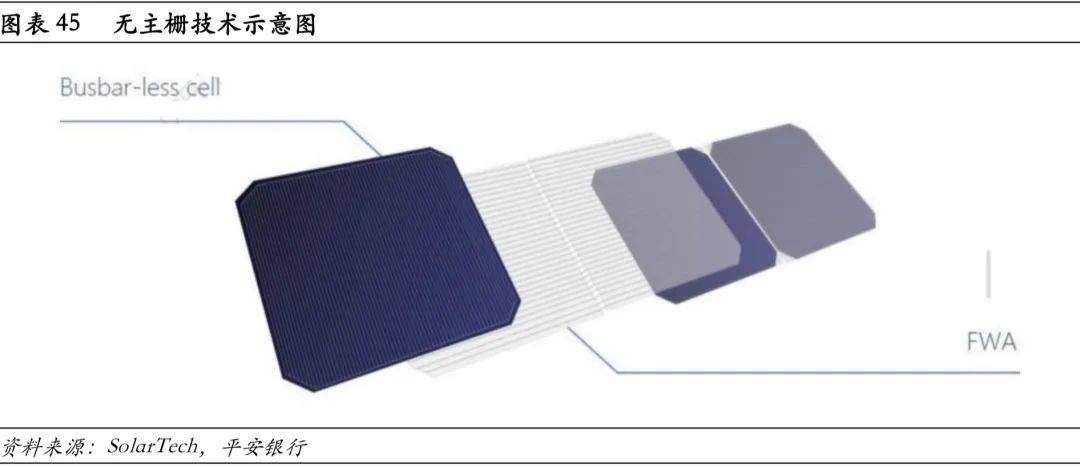

无主栅技术师承梅耶博格2013年发布的SmartWire技术,核心在于将铜线(由锡合金包覆)嵌于聚合物薄膜之上,替代主栅与焊带,实现汇集细栅电流及电池片相连的作用。无主栅技术的优势: 一是通过更细密的铜线网格提高电流的收集能力,实现提效; 二是通过主栅去银化实现降本; 三是通过更细密的网格提高对电池片隐裂、断栅、破裂的容忍度,提高电池片质量。0BB技术与银包铜浆料适配度极高,根据安徽华晟新能源公布的电池银耗降低路线,2023年0BB+银包铜预计可使HJT电池浆料耗量降低至10mg/W(70mg/片)以下。

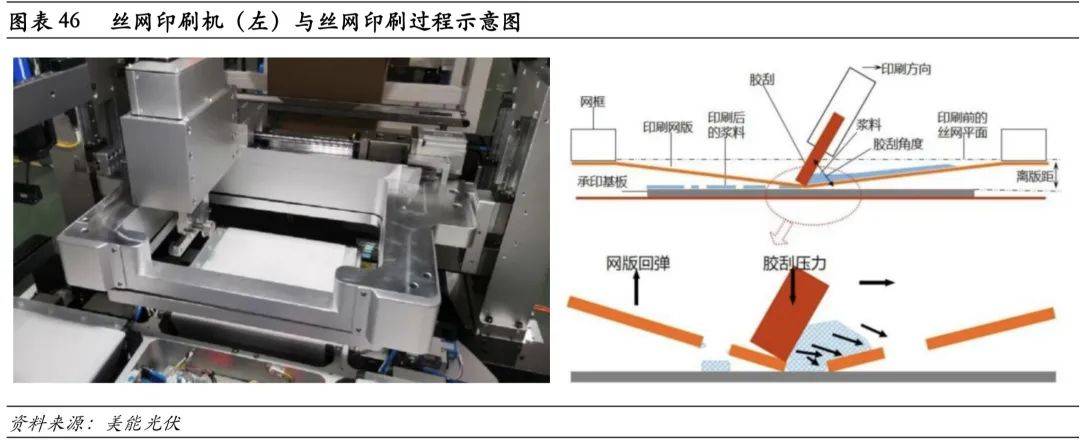

在制备工艺方面,根据CPIA统计,目前电池片金属栅线的几乎全部通过丝网印刷方式制备。丝网印刷机主要由工作台、丝网、刮刀、浆料、基片等部分组成,工作时,浆料在刮刀的挤压下,透过丝网的网孔挤压到基片上,形成电极形状,之后通过烧结炉使电极固化。 随着电池栅线迈向多主栅时代,制备方式也逐步向钢板印刷升级,不仅可以使制备栅线的形貌更加优化,提升电性能,还能起到节约浆料的作用。

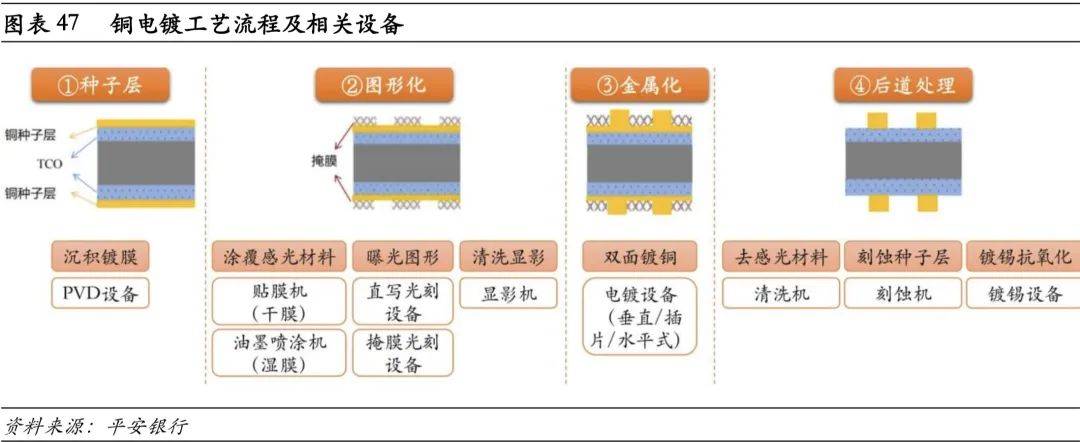

从更长远的角度看,铜电镀工艺具有降本提效的潜力,有望成为HJT电池金属化的终极路线。电镀铜工艺的工作原理是在基体表面通过电解方式沉积铜栅线,这样制备的栅线可实现宽度10-15μm,低于传统银栅线的30μm,增加电池表面进光量;栅线内部结构更加致密且均匀,可降低电学损失;同时由于铜电镀工艺可彻底替代银浆的使用,有望极大地促进电池金属化结构降本。 铜电镀工艺的制备流程主要包括种子层沉积、图形化、金属化及后道处理四大环节: (1)种子层沉积主要通过PVD设备在透明导电层表面沉积100nm左右的镍或镍-铜合金,用来改善TCO层与后续铜栅线的附着力; (2)图形化是指在种子层上按照栅线图形在不需要镀膜的位置形成掩膜,常采用曝光显影法,工序包括喷涂感光油墨、曝光及显影等; (3)金属化是指将硅片浸入硫酸铜溶液中进行电解,使铜离子在裸露的种子层表面还原为铜镀层; (4)后道处理主要指在电镀完成后通过刻蚀等方式去除掩膜和栅线外的种子层,以及进一步在铜栅线表面镀金属锡或锡合金等抗氧化材料。目前的工艺难点主要集中在图形化和金属化环节,二者设备投资占比达50%以上。

在BC电池路线中也涉及图形化的电极制备过程,目前主要采用激光法完成。工作时,首先在电池表面制备绝缘掩膜层(如氮化硅、氧化铝等),然后用激光设备按照所需形状去除掩膜层,从而露出呈叉指状图形的待电镀区域。除了帮助实现图形化目标外,激光设备还可用于开槽,比如在PERC电池制作电极之前在铝背场进行开槽,以及在BC电池路线中进行PN区隔离、钝化膜开孔等。 来源:平安银行 公众号《全球光伏》,近3000篇原创! 为方便读者能更好地了解本号,了解过去10年来“全球光伏”行业和《全球光伏》公众号的重磅新闻及精彩原创,本站特推出公众号《全球光伏精选》,每天发布 8 篇公众号《全球光伏》的历史原创或最有价值、最有时代烙印、最值得回味的文章。更多精彩合集,欢迎点击: 免责声明:《全球光伏》公众号原创或转载文章仅代表作者本人观点,公众号平台对文中观点不持态度。如内容有不实或者侵权,请留言与本站联系。 ☞☞果断出手,祭出光伏大动作! ☞☞重磅:0BB无主栅HJT组件成功上市! ☞☞光伏,人祸天灾! ☞☞2023年钙钛矿光伏产业发展回顾与展望 ☞☞12家 “踩雷” 光伏的跨界玩家 ☞☞不同电池路线产能投资与成本分析 ☞☞聚首!一道、华晟、晶澳、通威…论道无锡 ☞☞谁是中国BC三驾马车?返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |