切削加工の基礎知識:種類、特徴、加工のポイントを解説! |

您所在的位置:网站首页 › 切削加工一般分为 › 切削加工の基礎知識:種類、特徴、加工のポイントを解説! |

切削加工の基礎知識:種類、特徴、加工のポイントを解説!

|

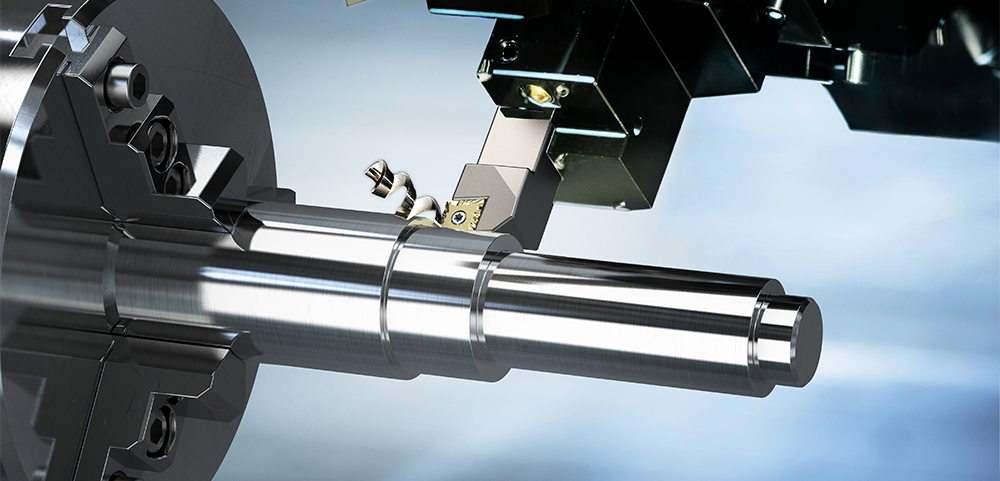

切削加工は代表的な機械加工の一つで、主に金属に対して、刃物で切ったり削ったりする加工です。鉛筆削りや、木材を削るかんなをイメージするといいでしょう。今回は切削加工の種類や切削加工で製作できる部品例をご紹介します。さらに、切削加工によく使われる材料と加工・設計のポイントについても解説します。 目次 切削加工とは何か?切削加工とは工具を用いて母材を削り、望む形状を作る加工のことです。対象となる母材は、鉄やステンレスなどの金属、アルミニウムや真鍮、そしてカーボンや樹脂などの非金属も含まれます。ただし、材質によって硬さや粘さが異なるため、回転速度などの切削条件、あるいは工具そのものを変える必要があります。 切削加工の種類切削加工は旋盤加工(旋削加工)、フライス加工、穴あけ加工の大きく3種類に分けられます。旋盤加工は工作物を回転させて削る工作方法で、フライス加工や穴あけ加工は刃物を回転させて削る工作方法です。 旋盤加工(旋削加工) 工作物を高速で回転させ、そこに刃物を触れさせて材料を削ります。工作物が回転しますので、円筒状の部品を制作するのに向いています。円筒の外周を削ったり、円筒の内部に穴を開けたり、雄ネジの加工をします。手動でさまざまな加工を行う汎用旋盤と、コンピュータープログラムによって移動で加工を行うNC旋盤、CNC旋盤があります。 フライス加工

フライス加工では、固定した工作物に高速で回転する刃物をあてて加工します。正面フライス、エンドミル、溝フライス、平フライスなどの工具により、面を削り出したり、段や溝を彫ったりするなど、さまざまな加工が可能です。工具の交換や工具の制御などを全て手動で行う汎用フライス盤や、工具の制御を自動で行うNCフライス盤、工具の交換も自動で行うMC(マシニングセンタ)があります。NCやMCの中には、工具の位置だけでなく、工具や工作物の傾きも制御する、3軸加工機や5軸加工機と呼ばれる加工機もあります。円筒状のものを加工する旋盤と異なり、ブロック状の材料から複雑な形状を削り出したり、溝や穴などの加工をしたりするなど、幅広い加工が可能です。

フライス加工

フライス加工では、固定した工作物に高速で回転する刃物をあてて加工します。正面フライス、エンドミル、溝フライス、平フライスなどの工具により、面を削り出したり、段や溝を彫ったりするなど、さまざまな加工が可能です。工具の交換や工具の制御などを全て手動で行う汎用フライス盤や、工具の制御を自動で行うNCフライス盤、工具の交換も自動で行うMC(マシニングセンタ)があります。NCやMCの中には、工具の位置だけでなく、工具や工作物の傾きも制御する、3軸加工機や5軸加工機と呼ばれる加工機もあります。円筒状のものを加工する旋盤と異なり、ブロック状の材料から複雑な形状を削り出したり、溝や穴などの加工をしたりするなど、幅広い加工が可能です。

穴あけ加工(ボール盤)

一般的には「穴をあけるだけ」と思われがちなボール盤ですが、使用する工具によってさまざまな加工が可能です。穴の精度を高めるリーマや、穴の内径を広げる中ぐり、ネジ切り加工などです。

穴あけ加工(ボール盤)

一般的には「穴をあけるだけ」と思われがちなボール盤ですが、使用する工具によってさまざまな加工が可能です。穴の精度を高めるリーマや、穴の内径を広げる中ぐり、ネジ切り加工などです。

切削加工で製作できる部品

切削加工で製作できる部品

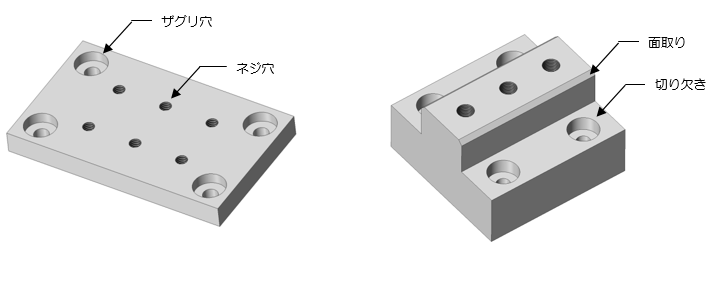

切削加工で作れる部品とはどのような形状でしょうか。ここでは、まずはイメージを持っていただくために、代表的な部品例をご紹介します。 1~2軸加工品 一つの方向から穴をあけたり、切込みを入れたりしてできる形状が最も簡易に製作できる部品となります。穴加工のように1軸方向のみの加工や、同じ高さで輪郭を加工したり、窪みを入れたりする平面的な加工も比較的簡易な加工です。下の例のように、フラットな板にネジ穴やキリ穴などをあけただけのベースプレートや、一部切り欠きや面取りを施したブロックなどが典型的です。穴や切り欠きに加え、輪郭、ポケット(窪み)の加工も可能です。 多面加工品

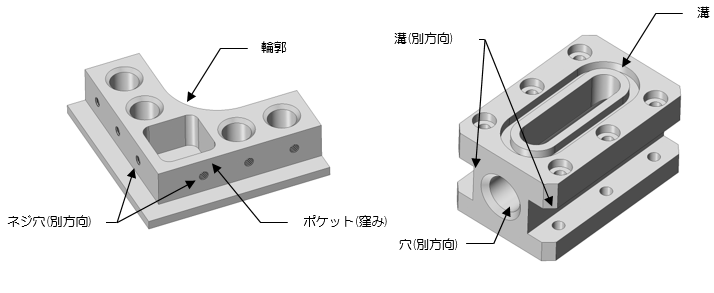

1~2軸加工品を1方向だけではなく複数の方向から施したような加工品です。左図のブラケットのように、1方向からの輪郭形状、穴加工、ポケット加工、切り欠き加工のほか、横方向から穴加工を施しています。右図のハウジングは横方向から溝加工、別の方向から穴加工を施しています。このような加工は、素材をひっくり返して向きを変えて、それぞれの向きで形状加工をします。1方向から加工を施した後、素材をひっくり返して再度固定するわけですが、このような作業を段取り替えとも呼びます。

多面加工品

1~2軸加工品を1方向だけではなく複数の方向から施したような加工品です。左図のブラケットのように、1方向からの輪郭形状、穴加工、ポケット加工、切り欠き加工のほか、横方向から穴加工を施しています。右図のハウジングは横方向から溝加工、別の方向から穴加工を施しています。このような加工は、素材をひっくり返して向きを変えて、それぞれの向きで形状加工をします。1方向から加工を施した後、素材をひっくり返して再度固定するわけですが、このような作業を段取り替えとも呼びます。

3軸加工

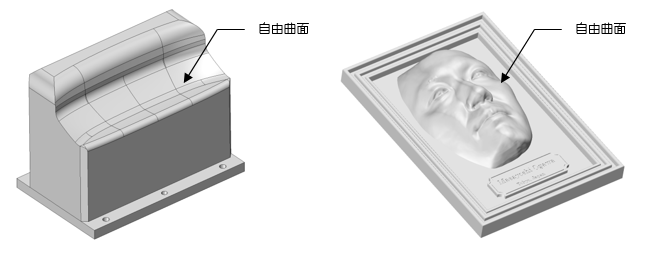

1方向からの加工でも、滑らかな局面(自由曲面など)を削る方法を同時3軸加工と言います。曲面に沿ってボールエンドミルという先端が丸い刃物を動かして、仕上げていきます。左図のように自由曲面を持つ部品はもちろんですが、右図のように人や動物をスキャンしたような曲面も加工することができます。曲面に沿って3次元的に同時に主軸を動かさなければいけませんので、3次元加工に対応したCAM(Computer Aided Manufacturing)と呼ばれる専用のアプリケーションでNCプログラムを作成します。射出成型部品などの金型の切削加工などでもよく使われる加工方法です。

3軸加工

1方向からの加工でも、滑らかな局面(自由曲面など)を削る方法を同時3軸加工と言います。曲面に沿ってボールエンドミルという先端が丸い刃物を動かして、仕上げていきます。左図のように自由曲面を持つ部品はもちろんですが、右図のように人や動物をスキャンしたような曲面も加工することができます。曲面に沿って3次元的に同時に主軸を動かさなければいけませんので、3次元加工に対応したCAM(Computer Aided Manufacturing)と呼ばれる専用のアプリケーションでNCプログラムを作成します。射出成型部品などの金型の切削加工などでもよく使われる加工方法です。

多軸加工品

ブロック状ではなく、全体的に複雑な形状をした部品も加工できます。素材を色々な向きに固定しなおしたり、5軸加工機と呼ばれる最新の機械を使ったりすることで、多面的な複雑形状の製作が可能です。

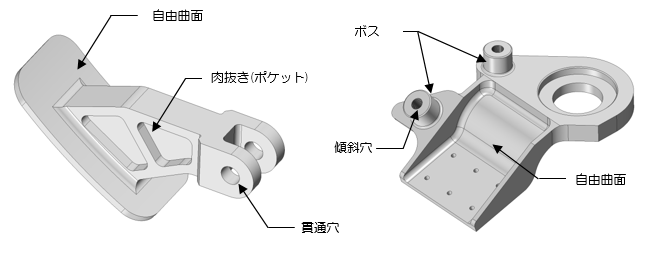

航空機部品などで多用される加工方法です。下の図は、典型的な航空機部品の形状(イメージ)です。

自由曲面と穴加工などが組み合わさっており、ボスが立っていたり、全体的に肉抜き形状になっているなど複雑で薄肉構造が多いのが特徴です。

多軸加工品

ブロック状ではなく、全体的に複雑な形状をした部品も加工できます。素材を色々な向きに固定しなおしたり、5軸加工機と呼ばれる最新の機械を使ったりすることで、多面的な複雑形状の製作が可能です。

航空機部品などで多用される加工方法です。下の図は、典型的な航空機部品の形状(イメージ)です。

自由曲面と穴加工などが組み合わさっており、ボスが立っていたり、全体的に肉抜き形状になっているなど複雑で薄肉構造が多いのが特徴です。

同時多軸加工

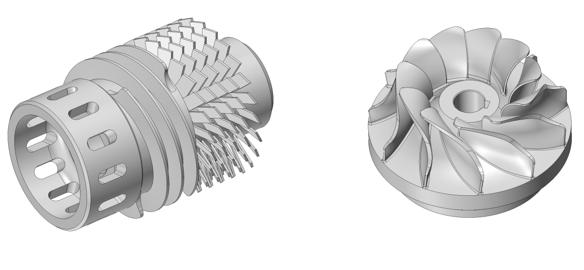

最新の5軸加工機や複合加工機の中でも、工具の動きと同期して素材もぐるぐる回転させながら加工する同時加工によってしか加工できない形状もあります。

左図のようなローターブレードと呼ばれる形状(同時4軸)や、右図インペラのような形状(同時5軸)が典型的です。このように一定の素材方向からだけでは加工できないような入り組んだ形状加工にも、切削加工は強みを発揮します。

同時多軸加工

最新の5軸加工機や複合加工機の中でも、工具の動きと同期して素材もぐるぐる回転させながら加工する同時加工によってしか加工できない形状もあります。

左図のようなローターブレードと呼ばれる形状(同時4軸)や、右図インペラのような形状(同時5軸)が典型的です。このように一定の素材方向からだけでは加工できないような入り組んだ形状加工にも、切削加工は強みを発揮します。

切削加工の具体的な作業についてはこちらの記事で解説しています。 切削加工を疑似体験してみよう!  切削加工の材質

アルミニウムの切削加工

切削加工の材質

アルミニウムの切削加工

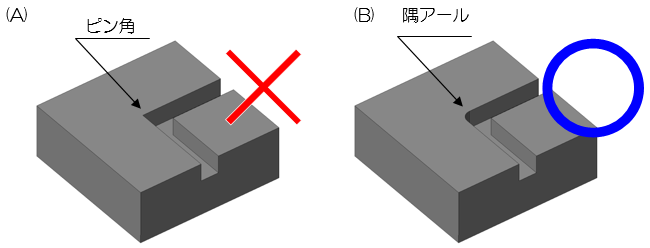

アルミニウムは鉄に比べて軽く、重量当たりの単価が高いのが特徴です。そのため、軽量化を目的として高級スポーツカーのボディパネルやエンジンのシリンダーブロックなどに使用されます。 アルミニウムの利点は次の通りです。 比重が小さい(アルミニウム:2.7 g/cm³、鉄:7.8 g/cm³) 加工性に優れている 放熱性が高い(熱伝導率が高い)アルミニウムは加工性に優れている材質ですが、切削加工する際に注意しなければならないのが構成刃先です。アルミニウムは熱伝導率が高く熱を逃しやすいとされますが、加工品の形状や種類によっては表面が溶着して工具の刃先に付着します。これを構成刃先と呼びます。 構成刃先を防止するには、エアブローを使用して切り粉を頻繁に取り除いたり、切削油を多量にかけることで切削油中に切り粉を浮かせて取り除く必要があります。 ステンレスの切削加工ステンレスの最大の特徴は錆びにくいこと(耐食性が高いこと)です。同じ環境で使用する場合、鉄には塗装やめっきが必要でも、ステンレスならそのまま使用できる場合もあります。 ステンレスの利点は次の通りです。 耐食性が高い 強度が高い(引張強さ SS400:400MPa、SUS304:520MPa) 耐熱性が高い(500℃程度までなら引張強度を維持)ステンレスは難削材に分類される材料です。その理由は、熱伝導性が低いため加工時に発生する熱が工具から母材に伝わらず、工具が熱をもってしまうことです。そのため、工具の寿命が短くなります。 また、SUS304やSUS316などのオーステナイト系ステンレスは、加工硬化を起こしやすいのが特徴です。加工硬化とは一度塑性変形させてから同じ方向に力を加えると、降伏点が上昇して塑性変形しにくくなる現象のことです。つまり、加工を進めていくうちに降伏点が高くなり(材料が硬くなり)、加工しづらくなります。 カーボンの切削加工カーボンの特徴は軽さと強度を兼ね備えていることです。そのため、競技用自転車や航空機など、軽さと強度の両方を必要としている場面で使用されます。 カーボンの利点は次の通りです。 比重が小さい(1.5〜1.8 g/cm³) 強度が高い(引張強さ SS400:400MPa、炭素繊維(TORAY T300):3,530MPa) 耐食性が高い(腐食しない)カーボンも難削材に分類される材料です。樹脂とカーボンの複合材料であるCFRP(Carbon Fiber Reinforced Plastics)は強度が高いため、炭素粒子が工具を削って寿命を急激に低下させます。また、切削中に発生する切り粉(粉塵)が工作機械のベアリングの摺動部に侵入すると摩耗するほか、人体に入ると肺を傷付ける恐れがあります。 真鍮の切削加工真鍮は銅と亜鉛の合金であり、柔らかくて伸びやすい特徴があります。そのため、複雑な形状に加工しやすく、3次元曲面が多い金管楽器などに使用されます。また、5円硬貨が真鍮で作られていることは有名です。 真鍮の利点は次の通りです。 展伸性に優れている 柔らかい 放熱性が高い(熱伝導率が高い)真鍮は切削しやすい材料ですが、溶解温度が低く切り粉が刃先に付着しやすいため、油性クーラントで刃先を冷却したり、すくい角が大きい超硬素材の工具で高速切削する必要があります。ちなみにすくい角とは、断面において軸方向に鉛直の線と刃物の斜辺(すくい面)がなす角です。 切削加工の業界ごとの製品事例 自動車部品における切削加工の事例さまざまな自動車部品で、切削加工が利用されています。外観のうち分かりやすいのはアルミホイールです。ホイールは車体を支え、スムーズに回転する役割を持ちますが、デザイン性の高いものには複雑な形状の切削加工が施されています。 また、近年台頭しているのがEVです。EVにはガソリン車で使用しない走行用モーターがあり、モーターコア(鉄心)を製造するための金型を作るのに切削加工が利用されます。 医療機器、医療業界の切削加工の事例骨折の状態によっては、骨を固定するために金属製ボルトが使用されます。このボルトはステンレスやチタンを切削加工して作られます。ボルトを作る場合は、旋盤の「ねじ切り加工機能」を利用するか、ねじ切り加工専用の「ねじ切り盤」を使用します。 航空宇宙産業の切削加工の事例 カーボン(CFRP)は強度と軽さが求められる航空宇宙産業で利用されています。航空機なら主翼や尾翼、それに胴体に使われ、他には人工衛星のアンテナや太陽光パネルにも使用されています。また、ロケットの先端部(フェアリング)の一部にもCFRPが使用されています。 切削加工の材料切削加工ができないのは、陶器のように壊れやすい脆性の高い素材や、ゴムのように粘りが強く弾力がある素材です。切削加工は、それ以外の金属材料や木材、一部の樹脂材料など、非常に幅広い材料を加工することができます。しかし、やはり材料によって切削しにくかったり、切削加工にコストがかかったりするため注意が必要です。基本的に硬いものは削りにくくコストが上がると考えるといいでしょう。 鉄系材料 S45CやSS400といった一般的な鉄鋼材料は、切削加工の材料としても非常によく使われます。焼き入れなどの表面処理を行ってしまうと硬くなってしまうため、焼き入れは切削加工後に行うのが一般的です。 ステンレス系材料 SUS304などのステンレス鋼も切削加工が可能ですが、一般的な鉄鋼材料に比べて硬いため工具の寿命が短くなります。また加工に時間がかかるため、コストも高くなってしまいます。 アルミ A2017(ジュラルミン)やA5056といったアルミ系材料は、基本的に非常に切削加工しやすい素材です。しかし鉄系材料などに比べ強度に劣ったり、材料そのもののコストが高くなったりしやすいです。また溶接など、他の加工には向かないこともあるため注意が必要です。 樹脂 エンプラ(エンジニアプラスチック)とよばれる工業用の樹脂も切削加工ができます。 ABSやポリエチレンなどの素材で歯車を製作したり、試作として切削加工品を使用するケースもあります。 またPETやアクリル、ポリカーボネートなどの透明樹脂素材は、複雑な形状を削り出すことは向きませんが、穴開けや切り欠きなどの切削加工が可能です。透明樹脂の板に通し穴を開け、機械の窓部などにボルトで固定するなどの活用ができます。 その他 チタンやインコネル、タングステンなどは非常に硬い金属で加工が困難です。特別な理由がない限り、切削加工ではこれらの材料は使わないほうがいいでしょう。 切削加工の注意点切削加工を行う際は、工具と材料との摩擦により熱が発生します。そのため熱に弱い材料の場合、変形してしまったり、材料の性質が変化してしまったりする可能性があります。そのような場合には、切削油やクーラントを使用したり、加工速度を調整したりするなどの工夫が必要になります。 また加工後に発生するバリにも注意が必要です。材料や加工の種類により発生状況は変化しますが、切削加工を行った際には、バリが発生する可能性は高いと考えておきましょう。バリがあると、部品の機能の妨げになったり、使用者や加工者がケガをしてしまったりするケースもあります。あらかじめ、バリに対する対策も考えておくようにしましょう。 切削加工品を設計する際のポイント切削加工の現場目線から具体的な設計のポイントを2つ紹介します。 隅アールを設計に盛り込む 切削加工では、「刃物が回転する」ことによって刃物の半径分だけのアール(隅アール)が必ず付いてまわります。 特に3面壁に囲まれた隅部には、どこかに隅アールが付きます。 このような形状を加工する場合には、必ずどこに隅アールを付けるのか図面中に明記してください。どこにも指示がないと「どこにアールを付ければ良いですか?」という問い合わせが入り、場合によっては「こんなもの作れないよ!」と断られてしまうかもしれません。切削加工における「隅アール」を考慮した設計についてはこちらの記事で詳しく解説しています。

加工のことを考慮して穴を設計する

切削加工で最も問題になりやすいのが穴です。穴に関して一番問題を引き起こす要因が、下穴という存在です。ネジ穴にするにしても、リーマ穴をあけるにしても、まずは下穴をあけることが必要です。

貫通の穴ならば問題になることは少ないのですが、途中で穴が行き止まりになっている「止まり穴」に、タップやリーマの加工を施す場合は注意が必要です。穴にまつわるよくあるトラブルと穴設計のポイントはこちらの記事で詳しく解説しています。 このような形状を加工する場合には、必ずどこに隅アールを付けるのか図面中に明記してください。どこにも指示がないと「どこにアールを付ければ良いですか?」という問い合わせが入り、場合によっては「こんなもの作れないよ!」と断られてしまうかもしれません。切削加工における「隅アール」を考慮した設計についてはこちらの記事で詳しく解説しています。

加工のことを考慮して穴を設計する

切削加工で最も問題になりやすいのが穴です。穴に関して一番問題を引き起こす要因が、下穴という存在です。ネジ穴にするにしても、リーマ穴をあけるにしても、まずは下穴をあけることが必要です。

貫通の穴ならば問題になることは少ないのですが、途中で穴が行き止まりになっている「止まり穴」に、タップやリーマの加工を施す場合は注意が必要です。穴にまつわるよくあるトラブルと穴設計のポイントはこちらの記事で詳しく解説しています。

今回は2つ紹介しましたが、その他には加工形状の深さやアンダーカット、段取り替えをなるべく減らすといった設計のポイントがあります。 切削加工部品の効果的な設計のコツはこちらの記事で詳しく説明しています。  まとめ

まとめ

切削加工の工作機械には加工物を回転させて加工する旋盤、加工物を固定し刃物を回転させて加工するフライス盤、穴をあけるボール盤があります。目的とする形状により、加工機の種類や加工軸の数などを選択します。鉄系材料やアルミ系材料、樹脂など、幅広い材料を加工できますが、陶器のように壊れやすい素材やゴムのように弾力と粘りのある素材の加工は困難です。切削加工品を設計する際には、加工機の性質や刃物の形状を考えながら設計を行いましょう。 ミスミmeviyでは鉄やアルミ、ステンレス材の切削加工ができます。MISUMI(総合Webカタログ)で取り扱いのない図面加工品でも、3D CADデータをmeviyにアップロードするだけで即時見積もりできることが特徴です。

メビーの詳細を見る >>

タグ切削加工

タグ切削加工

|

【本文地址】

今日新闻 |

推荐新闻 |