Abaqus钣金冲压成型分析 |

您所在的位置:网站首页 › 冲压模拟分析软件是怎么分析的 › Abaqus钣金冲压成型分析 |

Abaqus钣金冲压成型分析

|

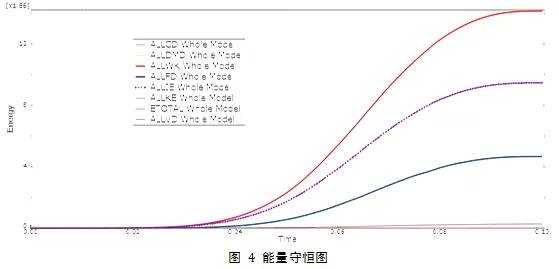

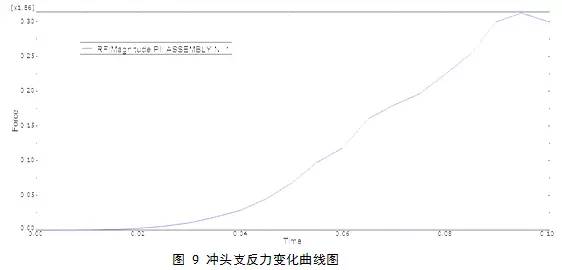

分析步骤: 采用一个显示动态分析步,分析步时间为0.1s。采用位移边界条件,使用smooth幅值曲线。通用接触,摩察系数为0.1。 分析结果: 由能量守恒可得,内能+动能+各种耗散能-外力做功=总能量。由图 4可以看出,外力做功为红色的粗实线,内能为虚线,摩擦耗散能为蓝色的粗实线。其它能量均较小。

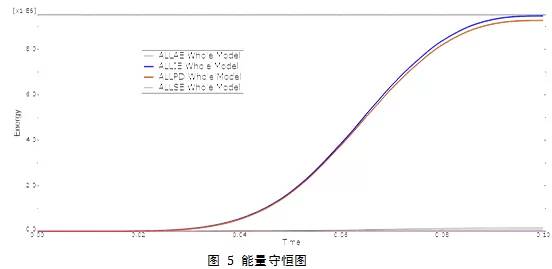

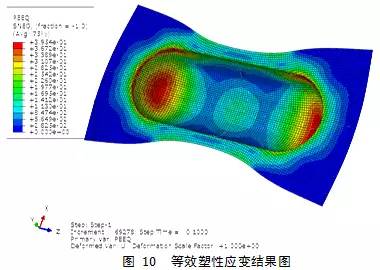

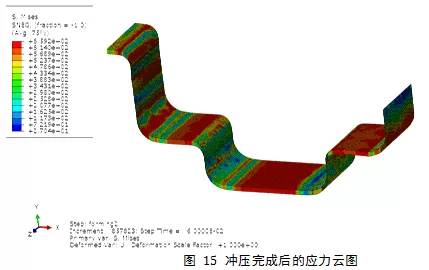

由能量守恒可得,内能=塑性耗散能+弹性应变能+伪应变能。由图 5可以看出,内能主要转化为了塑性耗散能,冲压后的模型基本上都发生了塑性变形。伪应变能远小于内能,可以不考虑沙漏问题。

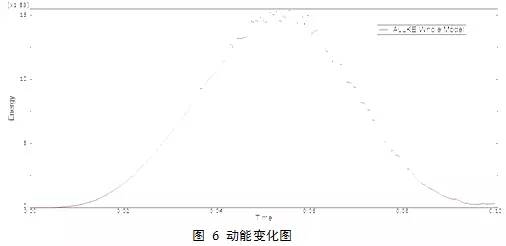

动能的响应如图 6所示,动能的响应明显的与坯料的成型有关,在分析步的中间阶段出现了动能的峰值,它对应于冲头速度最大的时刻,因此动能是适当的和合理的。冲压过程是平稳的,可认为是准静态过程。

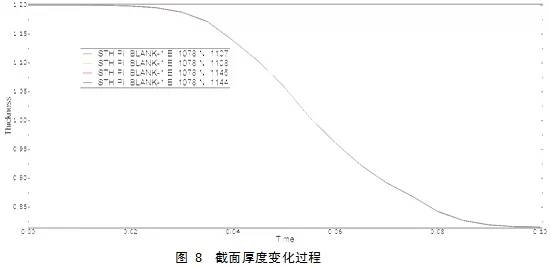

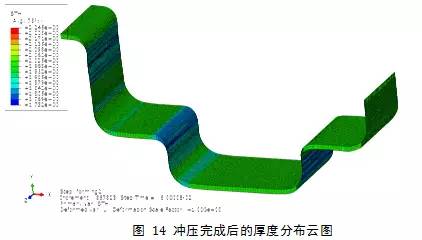

通过图 7可以看出,在冲压过程中由于挤压和拉伸,使各个部位的厚度出现不均匀现象。原始厚度为1.2mm。厚度变化最大的单元,随冲头移动位移的变化过程如图 8所示。

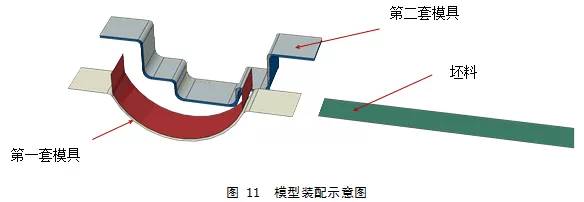

在成型工艺上,过去很多生产厂习惯于一次成型完毕,好处是成型时间短、生产进度快,免去了二次成型的麻烦,但不足之处是操作人员多,劳动强度大,质量不易控制。随着加工技术的不断发展,成型件的尺度不断加大,一次成型的弊端日渐引起重视。为了保证质量,有的单位采用了国外常用的多次成型法,即成型件的最终形状分为若干个成型步来完成,每次成型其中的一部分。很多实际钣金件的成型加工过程都是经过若干次成型来完成的,这些多次加工过程中,最简单的情况就是二次成型过程 问题描述: 本例题所模拟的问题,是某实际钣金成型件的实际加工过程。该过程包括两次成型分析,而实际的模拟步骤分为七个分析步来完成: 1、 定位第一套模具的空间位置 2、 定位坯料在第一套模具上的相对位置 3、 进行第一次成型 4、成型之后第一套模具的上下模分离 5、定位初次成型之后的半成品料在第二套模具上的相对位置,为了使用户视图区域简洁明了,我们在该分析步中人为的加入一个操作,即移开第一套模具,让第二套模具在试图前部 6、进行第二次成型 7、成型之后第二套模具上下模分离

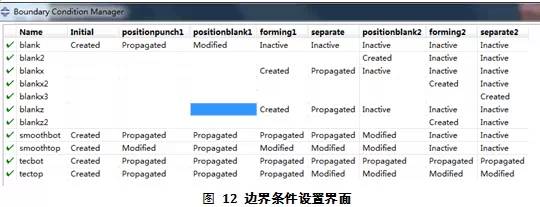

分析难点: 该分析重点在边界条件的设置上。如图 12所示,为边界条件的设置界面。

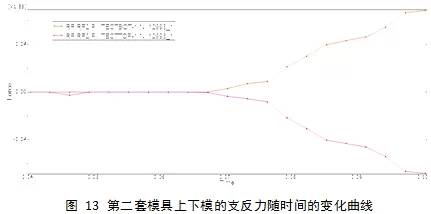

在初始分析步中首先约束所有模型的自由度,在第一个分析步中,第一套模具的上模上移40mm,在第二个分析步中胚料整体移向第一套模具的上模和下模的中间。第三个分析步中,释放胚料的所有自由度,重新约束其对称边界条件防止其出现不确定的移动,上模进行冲压,向下移动40mm。第四个分析步中,上模重新向上运动40mm,第二套模具的上模向上移动60mm,为坯料的第二次定位做准备。在第五个分析步中,坯料移向第二套模具的中间位置,为了观看的方面,把第一套模具移动到第二套模具的后面。第六个分析步中,释放坯料的自由度,约束其对称边界,上模进行冲压分析。第七个分析步中,上模向上移动,完成冲压。 分析中采用面面接触,摩擦系数为0.1。分别设置了三种幅值曲线。网格设置时考虑曲率变化。采用离散刚体对模具建模。并在interaction模块为参考点设置质量点和惯性。 分析结果:

总结: Abaqus钣金成型使用的准静态模拟,准静态模拟分析的一个目标是在保持惯性力作用不显著的情况下,用最短的时间来进行模拟。钣金成型包括复杂的材料非线性,几何非线性,边界条件非线性。使用静态模拟容易产生不收敛的情况,可以使用准静态模拟。在进行准静态的冲压分析需注意一下几点。 加载速率:加载速率影响结构的变形速率,影响结构的惯性效应。可以使用光滑的幅值曲线,该幅值曲线的一阶、二阶导数为0,在每一个数据点上,它的斜率为0,故可以采用位移加载,应用一条光滑的幅值曲线。 结构问题中,对于典型的成型过程,冲头的速度是1m/s的量级上,而刚的波速大约为5000m/s,冲压速度的选择还要根据结构的变形复杂情况来考虑。另外通过结构的前几阶固有频率,可以大致判断出结构的固有周期。加载的保守时间比相应的基频缓慢10~50倍的因数。 如何进行质量缩放,由时间增量和波速的表达式可知,人为地将材料的密度提高f的平方倍,相当于波速降低了f倍,稳定时间增量提高了f倍。提高加载速率的方法和使用质量缩放的方法类似。一个100倍的质量放大因数恰好等于10倍的加载速率因数。 如何评缩放因子和加载速率是合适的,比较内能和动能的比例。观察动能的变化历史。动能应为内能的几个百分点,动能变化应平缓。返回搜狐,查看更多 |

【本文地址】