冲压模具设计篇:汽车钢板连续模结构设计标准资料,值得收藏学习 |

您所在的位置:网站首页 › 冲压模具设计标准对钨钢的选用 › 冲压模具设计篇:汽车钢板连续模结构设计标准资料,值得收藏学习 |

冲压模具设计篇:汽车钢板连续模结构设计标准资料,值得收藏学习

|

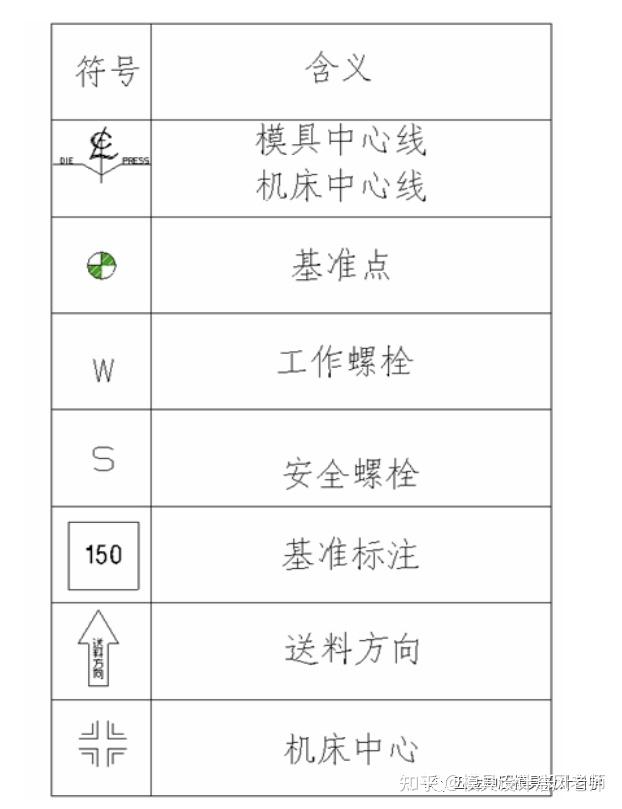

一 制图设计标准 : 1.1 设计方法及绘图软件 设计优先采用 2D 设计;绘图软件采用 UG 或者 AutoCAD;单位统一采用国际标准:mm。 1.2 视图画法 视图画法优先采用第三角画法,采用何种画法要在标题栏中注明。 1.3 图纸幅面及格式 图纸幅面优先选用 A1、A2、A3,图纸可以根据需要适当加长。 1.4 图框及明细表格式 采用瑞鹄汽车模具有限公司模具图标准图框。 1.5 制图比例 制图比例采用:1/1、1/2、1/3;局部放大视图采用比例:2/1;注意图纸比例不可过小,要保证打印出来的图纸图面清晰。 1.6 制图字体 字号:采用 6 号、5 号、4 号字体;汉字:采用长仿宋体,为保证看到完整的汉字内容;采用 UG 绘图自带字体(chinsef);外文字母及阿拉伯数字:优先采用直体,可以采用斜体。  1.8 图纸类型 1.8.1 装配图:明确表达出模具的结构、工作原理及组成零件;装配图是模具工作到下死点的状态。1.8.2 零件图:为便于加工,结构复杂或者有特殊要求的零件单独出零件图。 1.9 尺寸标注: 尺寸标注的目的是为了方便加工制造,要遵循以下几个原则: 1.9.1 平面图标注基准:平面图以模具中心为基准,标注出模具零部件的位置及外形轮廓尺寸,同时应标注出机床中心相对于模具中心的偏移距离。 1.9.2 断面图标注基准:断面图中主要标注模具零部件的高度(厚度)尺寸,上模的标注要以上顶平面为基准,下的 标注要以下底平面为基准,压料板的标注要以压料板的上顶平面为基准。 1.10 明细表及标题栏的填写 1.10.1 明细表分类填写,分钢件、锻件、标准件、自制件,详见标准图框中明细表,明细表 要有 EXCEL 档。见下图:  1.10.2 标题栏要填写完全,客户名称、件号、件名、工序、工序内容、模具尺寸、模具 重量、角法、设计者、审核者,钣件材质、料片尺寸(有落料应注明 BL)。  1.11 图面布局: 1.11.1 为识图方便,上模平面图、下模平面图、SECTION A-A、SECTION B-B、零件图等布置 在一张图纸上,并且要注明视图名称、剖切位置;视图的摆放位置按以下规定布置。  1.11.2 图纸的右上角放置本序的制件示意图,同时填写相关的内容。如下图所示:注:落料冲孔模用平面图表现出料片宽度、搭边值、步距。其余的用钣件轮廓线等轴侧 图标示出工序内容。  1.11.3 弹簧行程示意图 使用弹簧的模具要给出弹簧行程示意图,弹簧行程示意图要标示清楚弹簧预压、工作行程等 相关内容,并且要标示出上下模之分。模具中使用的弹性元件都需要计算力,以核对是否满 足工作要求,如下图所示:  1.11.4 侧冲及侧成型类模具要给出模具工作行程图。内容包括模具的导向行程,弹簧的工作行程,斜楔的工作行程。具体的表达形式可参考设计标准中的斜楔部分,要求导向部分先导入15-20mm 后,其它部分才开始工作。 1.12 工序流程图: 设计图纸中要用方块流程图标示出全部工序,如下图所示:  1.13 粗糙度: 安装面,配合面,基准面粗糙度为 1.6;导滑面,型面粗糙度为 0.8;其余粗糙度为 3.2。 1.14 常用符号及含义  1.15 技术要求 1.15.1 修边冲裁类模具: 1)凸凹模的加工基准,同时给出其间隙值(具体可参考设计标准); 注:冲孔以凸模为基准;落料以凹模为基准(精度等级为 IT9 级)。 2)型面的加工基准,料厚的偏向; 3)局部热处理件的热处理要求; 4)压料板/卸料板和凹凸模的单边间隙取 0.1~0.2mm。 5)冲头和压料板的单边间隙取 0.5mm; 6)安全/卸料螺钉的配合精度(H9/e9); 7) 零件的倒角和倒圆要求(C2-5;R1.5-3)。 1.15.2 成型类模具: 1)所需套割零件的件号; 2)型面的加工基准,料厚的偏向; 3)局部热处理件的热处理要求; 4)除导柱外,其余导滑面/防侧向力面的导向精度要求(0 间隙); 5)压料板/卸料板和凹凸模的单边间隙取 0.1~0.2mm; 6)安全/卸料螺钉的配合精度(H9/e9); 7) 零件的倒角和倒圆要求(C2-5;R1.5-3); 二 共性结构设计标准 : 2.1 闭合高度: 模具的闭合高度由冲压机械的最大装模高度和最小装模高度决定,在设计时要给出 5-10mm 的余量,即 Hmax-(5-10mm), Hmin+(5-10mm);若客户对模具闭合高度有具体要求,就以客户的要求为准。 2.2 导向结构: 上下模之间采用植入式导柱和导套导向,也可采用三住一体型滑动独立导柱组件(型号 N-MYZP 07 版 725 页)。(具体结构形式参考相关的技术协议) 中小型模具(长+宽 2.2.2 压料板/退料板导向 压料板/退料板导向原则上与刃口导向,当一侧不封闭时,此侧要加导向块,保证四周导向,当有冲孔时,冲孔凸模与压料板的间隙要小于压料板与凹模的间隙。 2.3 行程限位器 行程限位器布置在模具下平面的左下角和右上角,并且要和上模的 U 槽保持 20mm 以上的避让空间;遵循在送料方向左前右后的布置原则,图 21 所示;行程限位器分工作限制器和存放限制器,存放限制器高度要大于弹簧的压缩量;形式按照三住标准(SBS)自制;直径取¢28、¢32、¢38、¢45。  2.4 模座(上、下模板) 上下模板的材质一般采用 45#,Q235,厚度在 50mm 以上。若客户对模座厚度有具体要求,就以客户的要求为准。 2.5 定位及取件 落料冲孔模采用浮料销/固定挡料定位,成型类模具优先采用孔定位,也可采用轮廓定位和型面定位,要保证板件定位准确平稳。每序模具要考虑取件,开空手槽或者用磁力手取件。 2.6 废料排出 废料尽量排进机床中心的漏料孔中,要求下模平面图中用细双点划线表示出机床中心漏料孔的尺寸。特殊情况下,如果废料不能漏进机床漏料孔,优先考虑换机床(需和客户协商),最后才考虑加废料盒或废料滑板。 2.7 模具装夹 一般情况下,模具下模不开“U”形槽;模具上模开“U”形槽装夹或者用模柄装夹(具体情况根据客户要求),优先使用“U”形槽。模柄外形尺寸依据客户压机模柄孔大小尺寸设计,高度方向比模柄孔的深度小 5~10mm,配合精度为 H9/e9,模柄常用的有压入式和凸缘式,可根据客户要求选用。附 “U”形槽规格尺寸:  2.8 冲裁凸凹模间隙  注:凹模套不镶嵌到 T10A 或 Cr12MoV 镶块上,而直接在镶块上线割凹模刃口。 2.9 起吊 吊耳采用三住 CHN 或 CHP 结构形式。侧面固定的吊耳要靠下模的上沿和上模的下沿固定,以便于起吊时钢丝绳的套入,吊耳距模板边缘 A≥20,吊耳距压板槽 B A≥30,如下图所示。  2.10 紧固 一般采用的螺钉为 M16、M12、M10(型号 CB);销钉¢12、¢10、¢16(型号 MSTM)。 2.11 防侧及安全 具有单侧不对称工序内容的模具要设计平衡侧向力装置 (如加反侧块、加键、补全刃口并先行导入等结构),镶块要防侧,并防止机床偏载,模具受力不均匀;开放式的卸料板或压料板,为防止有异物进入其和模板之间,需在其间设计防护板;同时模具的活动零部件要设计防脱落结构。  2.12 弹簧的选择 落料冲孔模下模卸料板弹簧需预压(为满足卸料力);和凸模平齐,此时弹簧预压力须满足制件的卸料力要求。(卸料力一般取制件修边力的 3%-4%)上模压料板弹簧可不预压,弹簧行程要保证弹簧在自由状态下,压料板不能从凹模型腔脱出,要保证最少 10mm 接触量。和凹模刃口平齐时,弹簧的压料力要满足制件退料力的要求。(压料力一般取制件修边力的 4%-5%)成型类模具活块上弹簧可以预压,弹簧的行程要保证顶出活块后,其和成形镶块最少有 10mm 搭接量。同时弹簧的力量要满足制件成形压料力的要求。(压料力一般取制件成形力的 6%-8%) 2.13 压印标记(到底标记) 成形模具要求设有压印标记(到底标记),左右件模具采用左/右件标记代替到底标记。 2.14 模具材料及热处理 模座常用 45 钢,Q235;工作部件(修冲或成型部件)常用 T10A,Cr12MoV,SKD11 等,淬火硬度HRC58-62,材质的选用具体以客户技术协议为准。 2.15 坯料分割原则 在设计中,为节省材料成本及加工成本,要遵循共料套割原则。共料套割部件具体有以下几种: A: 落料冲孔模中凸凹模和凹模; B: 落料冲孔模具中的下模卸料板和上模退料板; C: 成型模中的凹模和凹模活块; D: 拉延模中的压边圈和凸模(仅限凸模和压边圈型面落差不大的情况)。注:共料套割部件在设计时要取厚度一致,在明细表中只标注包容部件的尺寸规格,被包容部件在明细表规格栏目中注明和包容部件共料。 2.16 冲裁的吃入量 冲孔凸模吃入量按 3~5mm,落料和修边的刃口吃入量原则按 2~3mm;有废料刀时,按修边模冲裁类模结构设计标准。 2.17 备注 未阐述部分请参照共性结构部分。 |

【本文地址】

今日新闻 |

推荐新闻 |