全自动打码钉机的制作方法 |

您所在的位置:网站首页 › 全自动打码机怎么使用方法视频教程 › 全自动打码钉机的制作方法 |

全自动打码钉机的制作方法

1.本发明涉及自动化装备技术领域,特别地,涉及一种全自动打码钉机。 背景技术: 2.近年来,随着科技的进步和生活质量的提高,人们更加注重居住环境的舒适性和构筑物功能的多样性,现代木质产品凭借其独特的优势得到了人们越来越多的关注,对木质产品的需求也逐年增加,从而加快了我国木质产品的发展。3.木质产品模块化目前已经采用工厂预制方式生产,木结构模块化生产中需采用码钉对结构进行连接和固定,现有技术中,一般人工手动将码钉条装入码钉枪内,或者采用供钉平台支承码钉条,作业过程中上钉装置一排排由供钉平台上钉,受供钉平台长度限定,需配备专人手动将码钉条码装至供钉平台上,另外,还采用简单的自动打钉装置滑动装设于直线模组上进行滑动打钉。4.人工手动上钉时,上钉效率低,故而导致生产效率低,且工人的劳动强度大;人工配合供钉平台上钉时,一方面供钉平台需要较大的安装场地,另一方面也需配备专人上钉,提高生产成本。5.现有简单的自动打钉装置一次仅能上钉3~4排,故而打钉效率低,工人的劳动强度高;且打钉速度慢,不能实现连续打钉。 技术实现要素: 6.本发明提供了一种全自动打码钉机,以解决现有打钉方式存在的打钉效率低、工人的劳动强度大、安装所需占地面积大的技术问题。7.本发明采用的技术方案如下:8.一种全自动打码钉机,包括:用于输送待打钉的产品的流水线、用于安装机器人的安装底座、用于自动供给打钉所需码钉条的自动供钉装置,流水线、安装底座及自动供钉装置分别支设于地面上,且安装底座和自动供钉装置位于流水线的同一侧,并安装底座位于流水线的打钉工位处;流水线上设有两组定位机构及多组阻挡机构,多组阻挡机构沿流水线的长度方向依次间隔设置,以用于对支设于流水线上的产品进行分隔及限位,两组定位机构位于打钉工位处且分设于流水线的两侧,以用于配合作用对由阻挡机构限位于打钉工位处的产品进行相对夹紧固定;安装底座上转动装设有机器人,机器人设有控制系统,且机器人的操作端连接有用于自动将码钉打入产品的自动打钉装置,并自动打钉装置、自动供钉装置、阻挡机构及定位机构分别与控制系统相连。9.进一步地,流水线包括支设于地面的机架,及滑动支设于机架上的输送线轨,输送线轨包括沿输送方向依次间隔排布且用于支撑产品的支撑条;阻挡机构连接于机架上,且位于输送线轨的下方,以用于在需阻挡产品限位时,上升并穿设相邻两根支撑条之间的间隙后伸出;定位机构连接于机架上。10.进一步地,阻挡机构包括沿输送线轨的宽度方向设置且连接于机架上的安装条、垂直固定于安装条上的阻挡气缸及多个直线轴承、滑动装设于各直线轴承中的导向轴、连接导向轴的上端和阻挡气缸的输出端的阻挡板,阻挡板与支撑条平行设置,以用于在阻挡气缸伸出时上升并由两根支撑条之间的间隙穿设;定位机构包括固定于机架上的气缸安装板、固定于气缸安装板上的夹紧气缸、连接于夹紧气缸驱动端的推板。11.进一步地,自动供钉装置包括:支设于地面的安装支座,安装支座的顶部设有用于盛装码钉条的装钉盒,装钉盒内设有上下依次排布的多层码钉条;安装支座上还设有伺服分料机构,伺服分料机构与控制系统相连,以用于在装钉盒的两侧相对插入最下层码钉条与倒数第二层码钉条之间后上移,以带动除最下层码钉条外的其余层码钉条上移以分离出最下层码钉条;安装支座的顶部还设有与控制系统相连的推料机构,以用于将分离出的最下层码钉条水平推入自动打钉装置上。12.进一步地,装钉盒呈无上盖中空盒体状,装钉盒宽度方向的两个内侧壁上对应设置沿长度方向依次间隔布设且内凹的限位槽,且各限位槽由装钉盒的顶部至底部方向延伸,并码钉条的两端卡设于相对的两条限位槽中;装钉盒宽度方向的两个外侧壁上开设有对应限位槽设置的多条拨叉通道,各拨叉通道与对应的限位槽连通,且由装钉盒的底部朝顶部延伸,以便伺服分料机构通过拔插通道插入装钉盒内。13.进一步地,安装支座包括竖直支设于地面的安装支柱,及固定于安装支柱顶端的安装盒;安装支柱的顶端内凹形成下安装腔;安装盒位于装钉盒宽度方向的两侧无侧板,装钉盒和推料机构分别固定于安装盒的顶端,伺服分料机构装设于安装盒内,且向下延伸入下安装腔中,并伺服分料机构由安装盒宽度方向的两侧向外伸出。14.进一步地,自动打钉装置包括:立板组,及连接于立板组上的料仓推料机构、码钉推送机构及浮动打钉机构,料仓推料机构、码钉推送机构及浮动打钉机构分别与控制系统相连;浮动打钉机构与机器人的操作端相连,其包括沿打钉方向浮动设置的码钉枪,以用于在浮动打钉机构压紧产品后,码钉枪将推入的码钉条的码钉连续打入产品;料仓推料机构的进料端用于与自动供钉装置连通,其相对的出料端与码钉推送机构的进料端连通,以用于临时存装由自动供钉装置供入的码钉条,并将码钉条依次推入码钉推送机构;码钉推送机构的出料端连通码钉枪,以用于将码钉条连续推入码钉枪。15.进一步地,料仓推料机构包括用于临时存装、并沿码钉条推送方向依次排布码钉条的料仓,及用于将整齐排布的所有码钉条整体向前平推的平推构件,平推构件与控制系统相连;料仓与立板组固定,其沿长度方向设置的进料端与自动供钉装置的出料端连通,以使由自动供钉装置平推的多条码钉条进入料仓,其相对的出料端与码钉推送机构的进料端连通;平推构件跨设于料仓上,且两端分别连接料仓的进料端和出料端,并顶抵整齐排布的末端码钉条,以整体平推所有码钉条使首端码钉条依次进入码钉推送机构。16.进一步地,码钉推送机构包括与立板组固定的推送条组、用于将推动条组中依次排布的所有码钉条整体向前推动的直线推送构件、用于压紧码钉条后向前推送的压轮推送构件,直线推送构件和压轮推送构件分别与控制系统相连;推送条组的进料端与料仓的出料端垂直连通,其相对的出料端连通码钉枪,以用于沿码钉条的长度方向依次排布码钉条,并对码钉条的滑移进行导向;直线推送构件连接于推送条组上,且其驱动端顶抵依次排布的末端码钉条的尾端;压轮推送构件连接于立板组上,且转动设置并下压码钉条,以施加码钉条前行的推力进而在直线推送构件后退推送下一条码钉条进入推送条组时使码钉枪连续进入码钉枪。17.进一步地,浮动打钉机构还包括用于与机器人相连的浮动板组、用于施加码钉枪打钉方向缓冲力的缓冲构件、连接于码钉枪上且与码钉枪电连接的第三电磁阀、用于压紧产品的压轮压紧构件,缓冲构件、第三电磁阀及压轮压紧构件分别与控制系统相连;浮动板组的第一端与立板组的顶端相连,其相对的第二端相对其第一端转动设置,且缓冲构件悬吊于浮动板组的第二端,码钉枪悬吊于缓冲构件上;压轮压紧构件连接于推送条组上且跨设于码钉枪的码钉槽条的两侧。18.本发明具有以下有益效果:19.本发明的全自动打码钉机自动化程度高,整个工作过程中人工参与少,故而打钉效率高、工人的劳动强度低、可有效降低人力成本;打钉时,机器人可根据控制系统对位置信息的反馈,进行自动排列打钉,进一步提高打钉效率,且由于无需反复确认打钉位置,故而打钉效率高、打钉质量好;本发明的全自动打码钉机中,安装底座和自动供钉装置位于流水线的同一侧,且安装底座位于流水线的打钉工位处,并多组阻挡机构沿流水线的长度方向依次间隔设置、两组定位机构位于打钉工位处且分设于流水线的两侧,该种结构布设方式,布局紧凑、合理,所需占地面积少。20.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。附图说明21.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:22.图1是本发明优选实施例的全自动打码钉机的空间结构示意图;23.图2是图1中阻挡机构的空间结构示意图;24.图3是图1中定位机构的空间结构示意图;25.图4是图1中自动供钉装置的空间结构示意图;26.图5是图4中伺服分料机构的空间结构示意图;27.图6是图5的主视结构示意图;28.图7是图4中装钉盒的空间结构示意图;29.图8是图1中自动打钉装置的空间结构示意图;30.图9是图8中平推构件的空间结构示意图;31.图10是图8中料仓结合码钉推送机构的空间结构示意图;32.图11是图8中浮动打钉机构的空间结构示意图。33.图例说明34.1、产品;2、机器人;3、安装底座;4、自动供钉装置;5、自动打钉装置;8、流水线;11、安装支座;111、安装支柱;112、安装盒;12、码钉条;13、装钉盒;131、限位槽;132、拨叉通道;133、钉盒底板;134、侧板;135、连接条;14、缺钉检测构件;141、传感器安装板;142、传感器;20、伺服分料机构;21、拨叉板;211、拨叉固定板;212、拨叉条;22、横向驱动构件;221、双向气缸;222、安装块;23、升降驱动构件;231、伺服电机;232、丝杆螺母结构;233、升降底板;24、导向限位构件;241、直线轴承;242、导向轴;243、下限位套;244、限位凸缘;30、推料机构;31、推料板;32、滑移气缸;33、导向块;41、立板组;411、第一立板;412、第二立板;43、定位传感器;50、料仓推料机构;51、料仓;511、仓底板;512、侧导向条;52、平推构件;521、安装支条;522、安装芯轴;523、无杆气缸;524、第一电磁阀;525、导向轴座;526、推板组;60、码钉推送机构;61、推送条组;611、底板条;612、限位条;62、直线推送构件;621、推杆气缸;622、第二电磁阀;623、推杆;624、连接板;63、压轮推送构件;631、压轮安装板;632、安装轴;633、偏摆轴座;634、电机安装板;635、压轮电机;636、下压轮;70、浮动打钉机构;71、码钉枪;711、码钉槽条;712、横向把手;72、浮动板组;721、第一安装座;722、浮动安装板;73、缓冲构件;731、浮动气缸;732、调压阀;733、连接环;74、第三电磁阀;75、压轮压紧构件;751、第二安装座;752、压紧轮;81、机架;82、输送线轨;821、支撑条;91、定位机构;911、气缸安装板;912、夹紧气缸;913、推板;92、阻挡机构;921、安装条;922、阻挡气缸;923、直线轴承;924、导向轴;925、阻挡板。具体实施方式35.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。36.参照图1,本发明的优选实施例提供了一种全自动打码钉机,包括:用于输送待打钉的产品1的流水线8、用于安装机器人2的安装底座3、用于自动供给打钉所需码钉条的自动供钉装置4,流水线8、安装底座3及自动供钉装置4分别支设于地面上,且安装底座3和自动供钉装置4位于流水线8的同一侧,并安装底座3位于流水线8的打钉工位处。流水线8上设有两组定位机构91及多组阻挡机构92,多组阻挡机构92沿流水线8的长度方向依次间隔设置,以用于对支设于流水线8上的产品1进行分隔及限位,两组定位机构91位于打钉工位处且分设于流水线8的两侧,以用于配合作用对由阻挡机构92限位于打钉工位处的产品1进行相对夹紧固定。安装底座3上转动装设有机器人2,机器人2设有控制系统,且机器人2的操作端连接有用于自动将码钉打入产品1的自动打钉装置5,并自动打钉装置5、自动供钉装置4、阻挡机构92及定位机构91分别与控制系统相连。37.工作时,人工在自动供钉装置4中放入多层且每层多排的码钉条12,并通过自动供钉装置4自动供料,每次供入一层码钉条12,然后再通过自动打钉装置5使码钉条12上入自动打钉装置5中;产品1通过流水线8从流入到打钉工位时,阻挡机构92自动阻挡对产品1进行限位,两组定位机构91相对夹紧定位;机器人2内的控制系统控制自动打钉装置5进行位置检测,获取位置信息后,机器人2再进行自动排列打钉;码钉不够时,机器人2带动自动打钉装置5移动到自动供钉装置4处,进行补料。38.本发明的全自动打码钉机自动化程度高,整个工作过程中人工参与少,故而打钉效率高、工人的劳动强度低、可有效降低人力成本;打钉时,机器人2可根据控制系统对位置信息的反馈,进行自动排列打钉,进一步提高打钉效率,且由于无需反复确认打钉位置,故而打钉效率高、打钉质量好;本发明的全自动打码钉机中,安装底座3和自动供钉装置4位于流水线8的同一侧,且安装底座3位于流水线8的打钉工位处,并多组阻挡机构92沿流水线8的长度方向依次间隔设置、两组定位机构91位于打钉工位处且分设于流水线8的两侧,该种结构布设方式,布局紧凑、合理,所需占地面积少。39.可选地,如图1所示,流水线8包括支设于地面的机架81,及滑动支设于机架81上的输送线轨82,输送线轨82包括沿输送方向依次间隔排布且用于支撑产品1的支撑条821。流水线8结构简单、容易设置。阻挡机构92连接于机架81上,且位于输送线轨82的下方,以用于在需阻挡产品1限位时,上升并穿设相邻两根支撑条821之间的间隙后伸出。定位机构91连接于机架81上。40.本可选方案中,如图2所示,阻挡机构92包括沿输送线轨82的宽度方向设置且连接于机架81上的安装条921、垂直固定于安装条921上的阻挡气缸922及多个直线轴承923、滑动装设于各直线轴承923中的导向轴924、连接导向轴924的上端和阻挡气缸922的输出端的阻挡板925,阻挡板925与支撑条821平行设置,以用于在阻挡气缸922伸出时上升并由两根支撑条821之间的间隙穿设。当需要对输送线轨82上的产品1进行阻挡限位时,控制系统控制阻挡气缸922启动,阻挡气缸922的伸缩端上升,带动阻挡板925上升,阻挡板925穿设两根支撑条821之间的间隙后,上升至输送线轨82的上方,从而对产品1进行阻挡限位及分隔。41.本可选方案中,如图3所示,定位机构91包括固定于机架81上的气缸安装板911、固定于气缸安装板911上的夹紧气缸912、连接于夹紧气缸912驱动端的推板913。当产品1由阻挡机构92阻挡限位在打钉工位处时,控制系统控制夹紧气缸912启动,夹紧气缸912的伸缩端外伸,带动推板913朝产品1移动,进而两组定位机构91配合,以相对夹紧产品1。42.参照图4,本发明的自动供钉装置4包括:支设于地面的安装支座11,安装支座11的顶部设有用于盛装码钉条12的装钉盒13,装钉盒13内设有上下依次排布的多层码钉条12。安装支座11上还设有伺服分料机构20,伺服分料机构20与控制系统相连,以用于在装钉盒13的两侧相对插入最下层码钉条12与倒数第二层码钉条12之间后上移,以带动除最下层码钉条12外的其余层码钉条12上移以分离出最下层码钉条12。安装支座11的顶部还设有与控制系统相连的推料机构30,以用于将分离出的最下层码钉条12水平推入自动打钉装置5上。43.本发明的自动供钉装置4工作时,控制系统首先控制伺服分料机构20启动,伺服分料机构20动作,由装钉盒13的相对两侧相对插入最下层码钉条12与倒数第二层码钉条12之间的间隙内(码钉条12呈条状,由多颗弯折的码钉依次排布连接形成,故而上下叠置的两条码钉条12之间具有间隙),控制系统再控制伺服分料机构20上升,以带动除最下层码钉条12外的其余层码钉条12上移,以分离出最下层码钉条12;然后控制系统再控制推料机构30启动,推料机构30将分离出的最下层码钉条12水平推入自动打钉装置5上,从而实现码钉条的全自动上钉。44.本发明的自动供钉装置4,可实现码钉条12的全自动上钉,上钉效率高,故而可有效提高模块化生产效率,且上钉人员的劳动强度小,可有效降低人力成本;装钉盒13内的码钉条12上下层依次叠置设置,故而所需安装场地小,且单次供钉量可较多,并上钉人员无需经常上钉,上钉人员的劳动强度小。45.可选地,如图7所示,装钉盒13呈无上盖中空盒体状,装钉盒13宽度方向的两个内侧壁上对应设置沿长度方向依次间隔布设且内凹的限位槽131,且各限位槽131由装钉盒13的顶部至底部方向延伸,并码钉条12的两端卡设于相对的两条限位槽131中,通过限位槽131的设置,可对码钉条12的安装和排布分别进行定位,使若干码钉条12规则、稳定排布于装钉盒13内。装钉盒13宽度方向的两个外侧壁上开设有对应限位槽131设置的多条拨叉通道132,各拨叉通道132与对应的限位槽131连通,且由装钉盒13的底部朝顶部延伸,以便伺服分料机构20通过拔插通道插入装钉盒13内。本发明的装钉盒13结构简单、容易制备,且通过对装钉盒13内限位槽131数量的设置,可使装钉盒13单次供钉量多,避免经常上钉,且通过对装钉盒13高度的设置,可使装钉盒13内码钉条12数量较多,进而避免操作人员经常上钉。46.本可选方案中,如图7所示,装钉盒13包括固定于安装支座11顶部的钉盒底板133、相对设置且垂直连接于钉盒底板133宽度方向两侧的两块侧板134、连接两块侧板134的连接条135。两块侧板134的内壁面上设有限位槽131,且两块侧板134的外壁面上对应设有拨叉通道132。本发明的装钉盒13结构简单、容易制备。47.可选地,如图7所示,自动供钉装置4还包括用于检测装钉盒13内缺钉并报警的缺钉检测构件14,缺钉检测构件14包括:固定于装钉盒13上的传感器安装板141、固定于传感器安装板141上的传感器142、与控制系统相连的报警器,且传感器还与控制系统相连。工作时,传感器142实时检测装钉盒13内码钉条12的层数,并将层数信号反馈给控制系统,当控制系统接收的层数信号少于系统预设层数时,控制系统控制报警器报警提示,进而操作人员对装钉盒13进行补钉。48.可选地,如图4所示,安装支座11包括竖直支设于地面的安装支柱111,及固定于安装支柱111顶端的安装盒112。安装支柱111的顶端内凹形成下安装腔。安装盒112位于装钉盒13宽度方向的两侧无侧板134,装钉盒13和推料机构30分别固定于安装盒112的顶端,伺服分料机构20装设于安装盒112内,且向下延伸入下安装腔中,并伺服分料机构20由安装盒112宽度方向的两侧向外伸出。本可选方案中,安装支柱111为中空柱;安装盒112包括固定于安装支柱111顶端的底板、沿装钉盒13长度方向相对垂直固定于底板设置的两块侧板、固定于两块侧板顶端的顶板;装钉盒13和推料机构30分别固定于该顶板上。安装支座11结构简单、容易制备。49.可选地,如图4和图5所示,伺服分料机构20包括沿装钉盒13的宽度方向相对设置的两块拨叉板21、用于驱动两块拨叉板21相对运动的横向驱动构件22、用于驱动两块拨叉板21升降动作的升降驱动构件23。升降驱动构件23设置于安装盒112内,其升降端连接横向驱动构件22,其相对的驱动端向下伸入下安装腔中。两块拨叉板21固定于横向驱动构件22相对的两个伸缩端上。工作时,控制系统控制升降驱动构件23启动,升降驱动构件23的升降端上升,进而带动横向驱动构件22和两块拨叉板21同步上升;拨叉板21上升到一定位置后,控制系统再控制横向驱动构件22启动,横向驱动构件22驱使两块拨叉板21相对靠拢插入最下层码钉条12和倒数第二层码钉条12之间,控制系统控制升降驱动构件23的升降端继续上升,拨叉板21隔开最下层码钉条12,使最下层码钉条12处于自由状态,待最下层码钉条12被推料机构30推走后,伺服分料机构20整体下降到最底端,码钉条12落在装钉盒13底板上,且两块拨叉板21相对远离,动作完成。50.本可选方案中,如图5所示,拨叉板21包括竖直设置的拨叉固定板211,及用于叉入相邻两层码钉条12之间的多根拨叉条212,多根拨叉条212一一对应多条拨叉通道132设置,且各拨叉条212垂直拨叉固定板211。工作时,通过拨叉条212将对应限位槽131中的码钉条12沿限位槽131向上抬升。横向驱动构件22包括固定于升降驱动构件23顶端的双向气缸221,及连接于双向气缸221相对两端驱动杆上的两块安装块222,拨叉固定板211与对应侧的安装块222固定。横向驱动构件22结构简单、容易设置。工作时,控制系统控制双向气缸221启动,其两端驱动杆伸缩,进而通过两块安装块222带动两块拨叉板21相对靠近或远离。51.本可选方案中,如图5和图6所示,升降驱动构件23包括伺服电机231、连接于伺服电机231输出端的丝杆螺母结构232、固定于丝杆螺母结构232上的升降底板233。伺服电机231竖直设置于下安装腔内,且其输出端穿设安装盒112的底板后伸入安装盒112内。横向驱动构件22固定于升降底板233上。本可选方案中,丝杆螺母结构232包括与伺服电机231的输出端固定的丝杆、螺纹装设于丝杆外圆上的丝杆螺母、用于固定丝杆螺母的丝杆螺母座;丝杆螺母座固定于升降底板233的下表面上,且丝杆螺母与丝杆螺母座固定。工作时,伺服电机启动带动丝杆转动,进而丝杆螺母和丝杆螺母座上下升降,从而带动升降底板233升降。52.本可选方案中,如图5和图6所示,伺服分料机构20还包括用于对升降底板233的升降进行导向和限位的多组导向限位构件24,各组导向限位构件24包括:装设于安装盒112底板上的直线轴承241、穿设于直线轴承241内的导向轴242、用于对升降底板233的下降进行限位的下限位套243、用于对升降底板233的上升进行限位的限位凸缘244。导向轴242的上端连接升降底板233,其相对的下端穿设安装盒112的底板后伸入下安装腔,并限位凸缘244连接于导向轴242下端的外圆上。下限位套243套设于导向轴242上端的外圆上,且位于安装盒112底板与升降底板233之间。通过设置导向限位构件24对升降底板233的升降进行导向,以使升降底板233稳定升降,进而提高伺服分料机构20动作的稳定性,且通过下限位套243和限位凸缘244的设置,对升降底板233的下降、上升终点位置进行限定,增强伺服分料机构20动作的可靠性。53.可选地,如图4所示,推料机构30包括滑动支设于安装盒112顶部的推料板31,及用于驱动推料板31滑移且与控制系统相连的滑移气缸32。推料板31沿装钉盒13的长度方向布设于装钉盒13的一侧。滑移气缸32的固定端与安装盒112固定,其相对的驱动端与推料板31相连。工作时,控制系统控制滑移气缸32伸缩,进而滑移气缸32带动推料板31滑移,推料板31将分离出的最下层码钉条12水平推入自动打钉装置5上。54.本可选方案中,如图4所示,推料机构30还包括沿推料板31的宽度方向相对设置的两块导向块33,导向块33相对的内侧壁上各设有内凹的导向槽,推料板31的两侧分别卡入对应侧的导向槽内,以对推料板31的滑移进行导向。55.参照图8,本发明的自动打钉装置5包括:立板组41,及连接于立板组41上的料仓推料机构50、码钉推送机构60及浮动打钉机构70,料仓推料机构50、码钉推送机构60及浮动打钉机构70分别与控制系统相连。浮动打钉机构70用于与机器人2的操作端相连,其包括沿打钉方向浮动设置的码钉枪71,以用于在浮动打钉机构70压紧产品后,码钉枪71将推入的码钉条的码钉连续打入产品。料仓推料机构50的进料端用于与自动供钉装置4连通,其相对的出料端与码钉推送机构60的进料端连通,以用于临时存装由自动供钉装置4供入的码钉条,并将码钉条依次推入码钉推送机构60。码钉推送机构60的出料端连通码钉枪71,以用于将码钉条连续推入码钉枪71。56.本发明的自动打钉装置5工作时,料仓推料机构50中存装有多条码钉条12,控制系统控制料仓推料机构50、码钉推送机构60及浮动打钉机构70启动,料仓推料机构50将其内存装的码钉条12依次由其出料端推入码钉推送机构60,码钉推送机构60再将码钉条12连续、不间断地推入码钉枪71,码钉枪71再将码钉条12的码钉一颗颗打入产品内,从而实现木结构模块的连接和固定。57.本发明的自动打钉装置工作时连接机器人,故而整体动作自动化程度高、整个打钉过程认为参与量少,从而提高工作效率的同时,降低工人的劳动强度及人力成本;相比现有技术中码钉条12换条时码钉枪71需停止打钉,本发明的自动打钉装置中,码钉推送机构60用于将码钉条12连续推入码钉枪71,从而实现码钉枪71连续打钉,打钉速度快、工作效率高;另外,本发明的自动打钉装置中,料仓推料机构50可至少存储一次由自动供钉装置供给的多排码钉条12,且料仓推料机构50还可连续将存装的码钉条12推入码钉推送机构60,从而有效避免打钉过程中需经常上钉,从而提高工作效率的同时,也可有效降低工人的劳动强度及人力成本。58.可选地,如图8所示,立板组41包括相交的第一立板411和第二立板412。料仓推料机构50连接于第一立板411上,码钉推送机构60和浮动打钉机构70均分别连接于第一立板411和第二立板412上。59.可选地,如图8所示,料仓推料机构50包括用于临时存装、并沿码钉条推送方向依次排布码钉条的料仓51,及用于将整齐排布的所有码钉条整体向前平推的平推构件52,平推构件52与控制系统相连。料仓51与立板组41固定,其沿长度方向设置的进料端与自动供钉装置4的出料端连通,以使由自动供钉装置平推的多条码钉条进入料仓51,其相对的出料端与码钉推送机构60的进料端连通。平推构件52跨设于料仓51上,且两端分别连接料仓51的进料端和出料端,并顶抵整齐排布的末端码钉条,以整体平推所有码钉条使首端码钉条依次进入码钉推送机构60。60.本可选方案中,如图10所示,料仓51包括与立板组41固定的仓底板511,及固定于仓底板511宽度方向的两侧且沿仓底板511长度方向延伸的侧导向条512。码钉条沿仓底板511的长度方向依次紧靠排布,且码钉条的两端分别抵靠对应端的侧导向条512限位。本可选方案中,料仓51结构简单、容易制备,且料仓51不仅用于临时存装码钉条12,且可对码钉条12沿其长度方向进行依次排布,及沿其宽度方向的两端限位,从而实现多条码钉条12的整理、排序。61.本可选方案中,如图8和图9所示,平推构件52包括固定于侧导向条512两端的两根安装支条521、连接于两根安装支条521之间的多根安装芯轴522、滑动装设于其中一根安装芯轴522上的无杆气缸523、固定于立板组41上且与无杆气缸523电连接的第一电磁阀524、滑动装设于其余安装芯轴522上的导向轴座525、连接于无杆气缸523和导向轴座525底部的推板组526。推板组526自复位转动设置,以用于顶抵整齐排布的末端码钉条,并在无杆气缸523的带动下整体平推所有码钉条,进而使首端码钉条依次进入码钉推送机构60。工作时,无杆气缸523运动到如图8所示的最右侧,即移动到料仓51的进料端,等待码钉条进料;自动上料装置将码钉条12由料仓51的进料端送入时,推动推板组526往上翘,码钉条12送入后推板组526自动下摆回位形成限位,防止码钉条脱出;无杆气缸523往回运动,推板组526压住末排码钉条12,以在无杆气缸523的带动下整体平推所有码钉条,进而使首端码钉条依次进入码钉推送机构60。62.本可选方案的具体实施例中,如图9所示,导向轴座525包括装设于安装芯轴522外圆上的直线轴承,及装设于直线轴承外用于安装直线轴承的直线轴承座。推板组526包括与直线轴承座和无杆气缸523固定的滑动板、通过转动轴与滑动板铰接的码钉推板、装设于转动轴外圆上的扭簧,码钉推板受码钉条12上料推力时,可带动转动轴旋转进而压缩扭簧,当上料推力消失后,码钉推板在扭簧的作用下自复位。63.可选地,如图8所示,码钉推送机构60包括与立板组41固定的推送条组61、用于将推动条组中依次排布的所有码钉条整体向前推动的直线推送构件62、用于压紧码钉条后向前推送的压轮推送构件63,直线推送构件62和压轮推送构件63分别与控制系统相连。推送条组61的进料端与料仓51的出料端垂直连通,其相对的出料端连通码钉枪71,以用于沿码钉条的长度方向依次排布码钉条,并对码钉条的滑移进行导向。直线推送构件62连接于推送条组61上,且其驱动端顶抵依次排布的末端码钉条的尾端。压轮推送构件连接于立板组41上,且转动设置并下压码钉条,以施加码钉条前行的推力进而在直线推送构件62后退推送下一条码钉条进入推送条组61时使码钉枪71连续进入码钉枪71。64.本可选方案中,如图10所示,推送条组61包括沿长度方向设置的底板条611、沿底板条611的长度方向盖设于底板条611上的限位条612、固定于底板条611输出端上的码钉导条,限位条612内设有沿其长度方向贯穿两端并对码钉条的滑移进行导向的导向槽,及开设于限位条612的进料端且与导向槽垂直连通的进钉口,进钉口与料仓51的出料端连通,码钉导条用于与码钉条的下凹口配合定位。进钉时,码钉条12由限位条612进料端开设的进钉口平移进入导向槽,并通过导向槽进行滑移限位;当码钉条12滑出限位条612后,再通过其下凹口与码钉导条的配合进行滑移限位。65.本可选方案中,如图10所示,直线推送构件62包括固定于推送条组61外侧壁上的推杆气缸621、设置于立板组41上且与推杆气缸621电连接的第二电磁阀622、与推杆气缸621平行间隔设置的推杆623、连接推杆气缸621的伸缩端和推杆623的外伸端的连接板624,推杆623由限位条612的端部插入导向槽,且顶抵最后进入导向槽的码钉条12的末端。66.本可选方案中,如图10所示,压轮推送构件包括与立板组41相连的压轮安装板631、垂直固定于压轮安装板631上的安装轴632、转动装设于安装轴632外圆上的偏摆轴座633、一端固定于偏摆轴座633外圆上的电机安装板634、固定于电机安装板634另一端的压轮电机635、固定于压轮电机635输出轴上的下压轮636。下压轮636转动设置且压紧于码钉条的顶部,以用于在旋转过程中施加码钉条向前移动的驱动力。本可选方案的具体实施例中,如图10所示,偏摆轴座633包括装设于安装轴632外圆上的轴承,及装设于轴承上用于安装轴承的摆动轴承座,电机安装板634固定于摆动轴承座的外圆上。下压轮636为包胶滚轮,以避免压伤码钉条12。67.工作时,推杆气缸621回缩使推杆623抵靠压紧由一根根码钉条12依次排布形成的码钉长条的末端,使码钉长条的前端顶紧在码钉枪71的枪口,进而实现持续压紧送料。下次码钉条进入导向槽换料时,推杆气缸621外伸带动推杆623回退,这时,由于压轮电机635转动且保证包胶滚轮压住码钉条,进而可提供一个向前移动的驱动力,保证码钉长条持续受力往前推,从而实现码钉枪71在码钉条换料时不间断打钉。68.可选地,如图8所示,浮动打钉机构70还包括用于与机器人相连的浮动板组72、用于施加码钉枪71打钉方向缓冲力的缓冲构件73、连接于码钉枪71上且与码钉枪71电连接的第三电磁阀74、用于压紧产品的压轮压紧构件75,缓冲构件73、第三电磁阀74及压轮压紧构件75分别与控制系统相连。浮动板组72的第一端与立板组41的顶端相连,其相对的第二端相对其第一端转动设置,且缓冲构件73悬吊于浮动板组72的第二端,码钉枪71悬吊于缓冲构件73上。压轮压紧构件75连接于推送条组61上且跨设于码钉枪71的码钉槽条711的两侧。69.本可选方案中,如图11所示,浮动板组72包括与立板组41的顶部固定的第一安装座721,及用于与机器人相连的浮动安装板722,浮动安装板722的第一端与第一安装座721铰接,其相对的第二端悬吊连接缓冲构件73。本可选方案中,浮动板组72结构简单,容易制备。本可选方案的具体实施例中,如图11所示,第一安装座721包括弹性安装底板、相对设置且竖直支设于弹性安装底板上的两块轴承安装块、装设于各轴承安装块内的轴承。浮动安装板722包括机器人安装板、相对设置且垂直连接机器人安装板第一端的两块连接板、垂直固定于各连接板上的连接轴,连接轴转动支设于对应侧的轴承中,从而实现机器人安装板的转动设置。70.本可选方案中,如图11所示,缓冲构件73包括固定于浮动安装板722第二端的浮动气缸731、固定于浮动安装板722上且与浮动气缸731电连接的调压阀732、固定于浮动气缸731伸缩端上的连接环733,连接环733套固于码钉枪71的横向把手712上,调压阀用于调节浮动气缸731的压力。71.本可选方案中,如图11所示,压轮压紧构件75包括具有两个支腿的第二安装座751,及固定于第二安装座751两个支腿上的压紧轮752,第二安装座751与推送条组61相连,且其两个支腿跨设于码钉槽条711的两侧。本可选方案的具体实施例中,第二安装座751包括与推送条组61固定的连接柱、固定于连接柱上的压轮连接板、相对设置用于形成两个支脚的压轮固定板,压紧轮752转动装设于对应侧的压轮固定板上。72.工作时,码钉条12顺着码钉槽条711到码钉枪嘴部,第三电磁阀74控制码钉枪71打钉,同时压紧轮752压住产品,防止产品晃动或行程凹凸,调压阀732调整打钉压力,控制浮动气缸731浮动张紧力。73.可选地,自动打钉装置还包括固定于码钉枪71上的定位传感器43,定位传感器43与控制系统连通,以用于发送产品位置信息给控制系统,控制系统根据产品的位置信息控制机器人移动至相应位置。工作时,定位传感器43检测产品位置,并将产品位置信息发送给控制系统,控制系统根据接收的产品位置信息控制机器人移动至相应位置。74.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。 |

【本文地址】

今日新闻 |

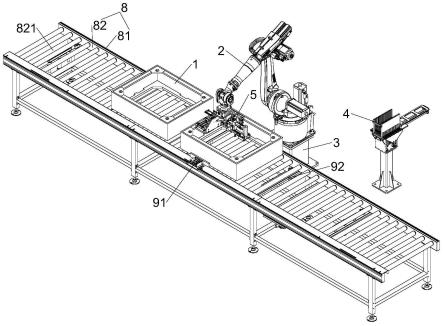

推荐新闻 |