最新!官方发布2021版《化工过程安全管理导则(征求意见稿)》 |

您所在的位置:网站首页 › 作业许可管理要求 › 最新!官方发布2021版《化工过程安全管理导则(征求意见稿)》 |

最新!官方发布2021版《化工过程安全管理导则(征求意见稿)》

|

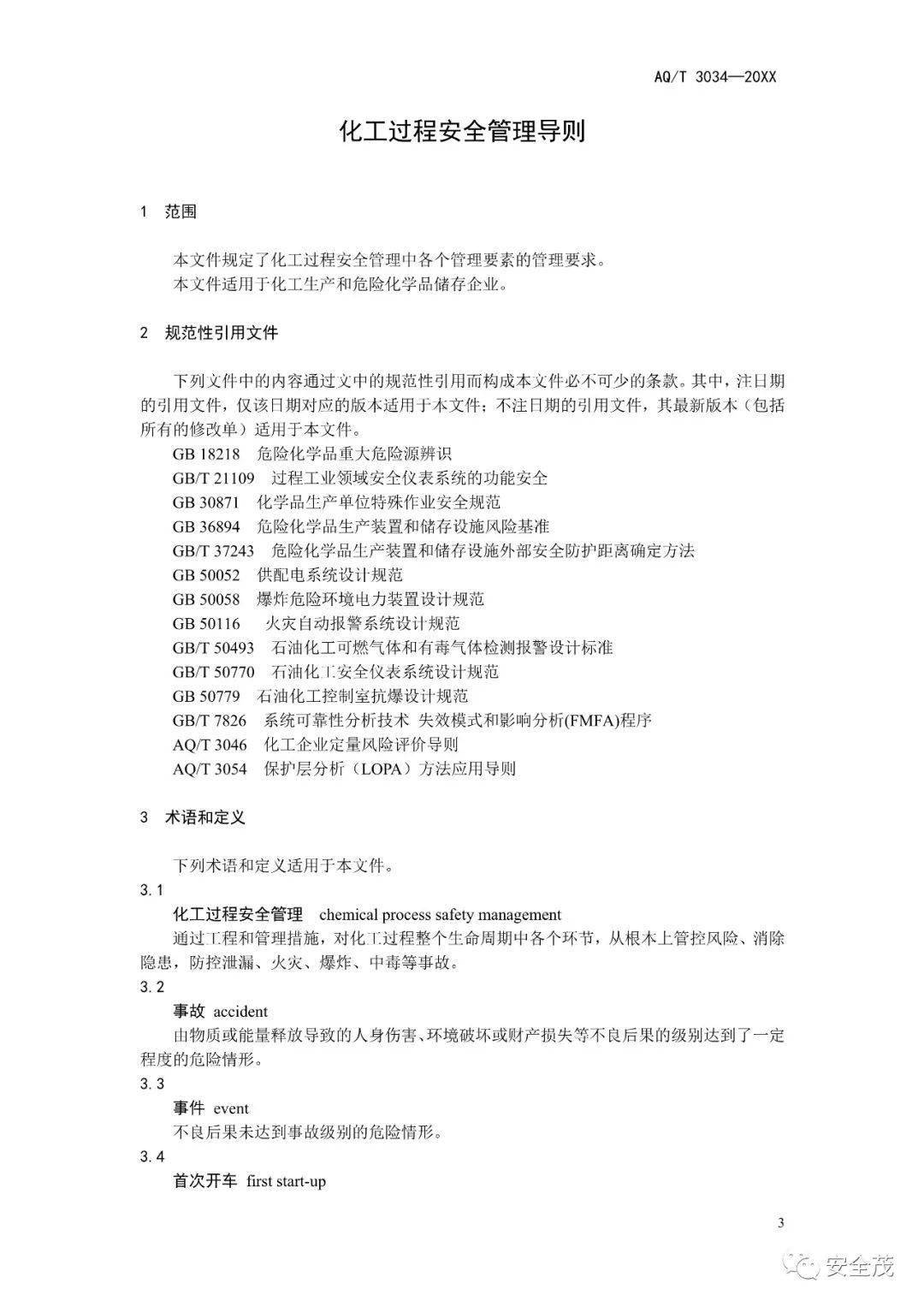

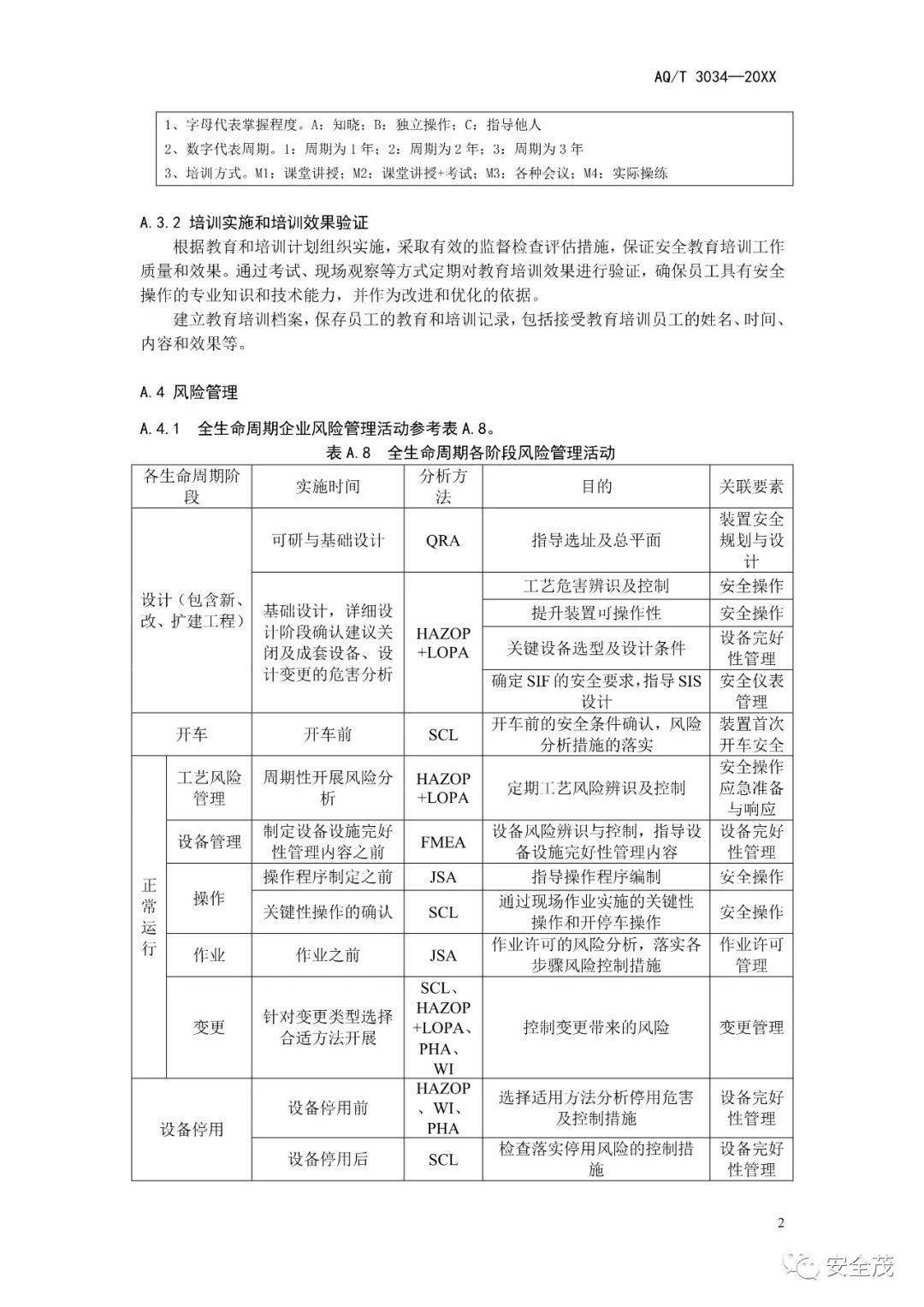

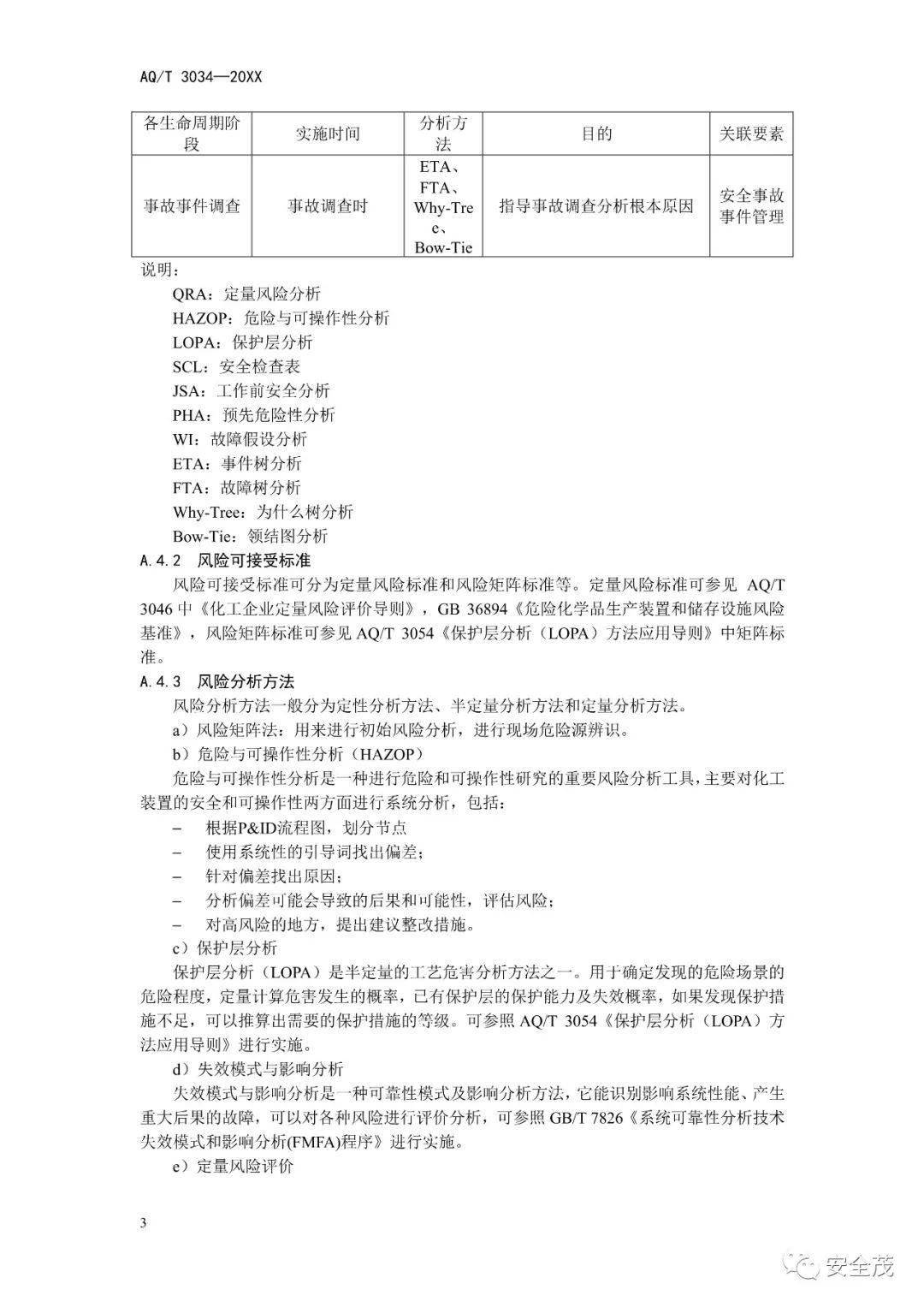

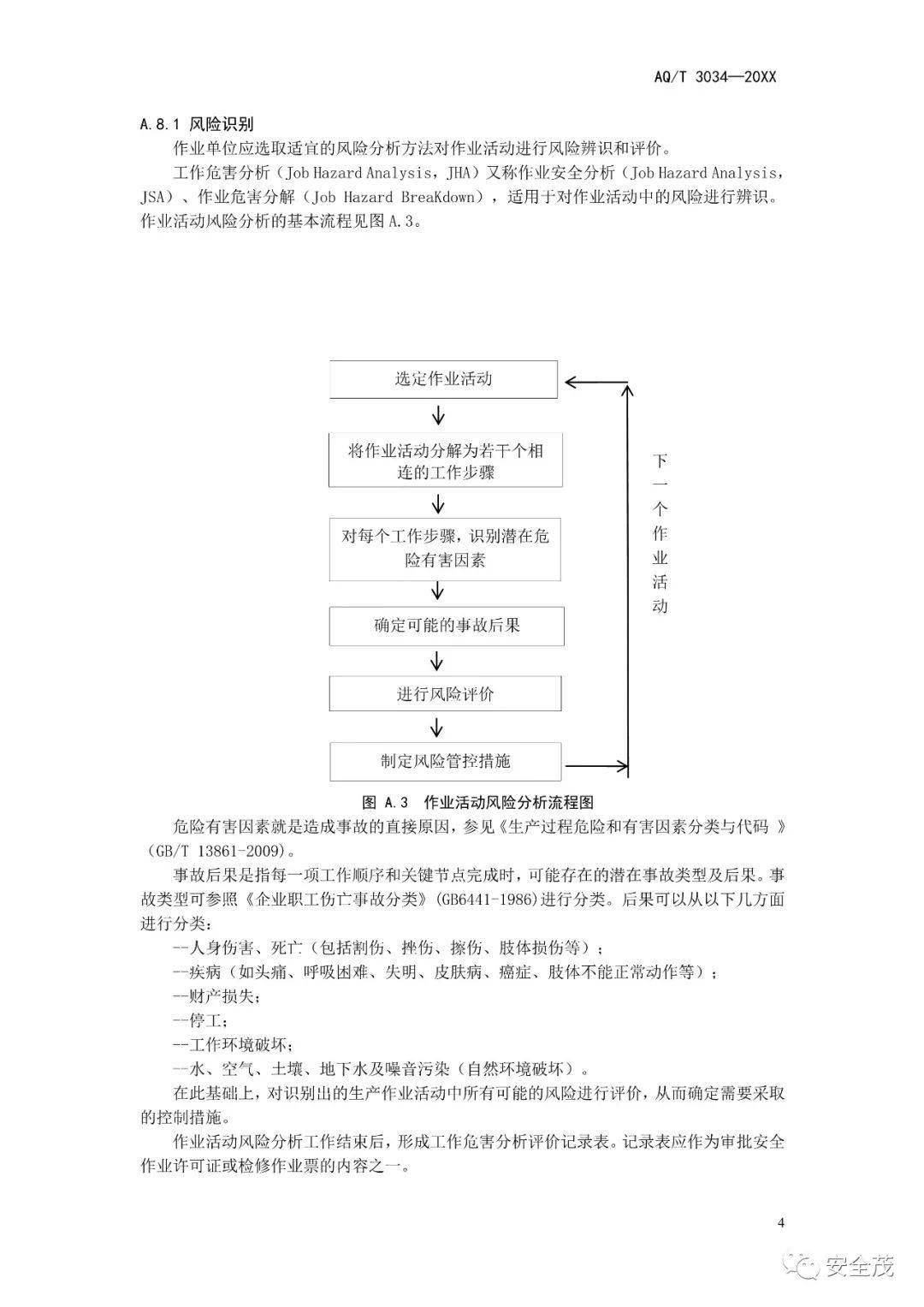

10、 同行业或本企业发生事故事件后,企业应及时组织教育培训,分享事故经验教训。 11、企业应依据风险评估的结果建立风险管控清单,包括可接受风险的管控措施清单和不可接受风险的管控措施清单。 12、在工厂选址、平面布局、设备布置时,应符合有关设计标准的要求,并按照相关标准要求,进行定量风险评估(QRA),开展外部安全防护距离计算,满足个人与社会可容许风险标准。项目规划单位应提供项目的危害辨识报告和定量风险评估报告。 新建化工项目应进入合规设立的化工园区。 13、企业应根据工艺过程危害辨识和风险评估结果、仪表安全完整性等级(SIL)评估结果,确定安全仪表系统的装备。涉及重点监管危险化工工艺的大、中型新建项目应按照GB/T 21109和GB 50770等相关标准开展安全仪表系统设计。 对涉及毒性气体、液化气体、剧毒液体的一级或者二级重大危险源,应设置独立安全仪表系统。 14、 涉及爆炸危险性化学品的生产装置控制室、交接班室不得布置在装置区内;涉及甲乙类火灾危险性的生产装置控制室、交接班室不宜布置在装置区内,确需布置的,应按照GB 50779进行抗爆设计。具有甲乙类火灾危险性、粉尘爆炸危险性、中毒危险性的厂房(含装置或车间)和仓库内,不应设置办公室、休息室、外操室、巡检室。 15、落实安全、消防、环保、职业卫生、抗震、防雷、特种设备登记和检测检验等各项措施,以及消防、医疗救护等社会应急救援力量及公共服务设施。企业 生产管理部门应配合工程管理和施工单位做好工程建设质量管控,深度参与设备设施的调试工作。 16、选择水、空气、蒸汽对系统进行清洗、吹扫;使用介质、流量、流速、压力等参数及检验方法,应符合设计和规范的要求;不宜选择氮气作为吹扫介质,若必须使用氮气时,应明确防止氮气窒息的措施。 17、“三查四定”结束后进行中间交接,安全综合协调责任主体由施工单位转交至建设单位。 18、组建开车前安全审查小组,明确职责。小组应由项目经理、工艺、设备、电气、仪表、操作、安全、消防等专业人员,设计、技术专利商、施工、工程监理等承包商及其他必要的人员,及同类装置有开车经验的专家组成; 19、 经开车前安全审查,确认装置具备投料试车条件后,方可开始投料试车。试车过程中企业负责人和各有关专业技术人员应现场指挥,及时协调处理发现的问题。 20、操作规程内容应至少包括: 开车、正常操作、临时操作、异常处置、正常停车和紧急停车的操作步骤与安全要求;工艺参数的正常控制范围及报警、联锁值设置,偏离正常工况的后果及预防措施和步骤;操作过程的人身安全保障、职业健康注意事项等。企业可根据操作规程中确定的重要控制指标,编制工艺卡片。 21、企业应确保 每个操作岗位存放有效的纸质版操作规程和工艺卡片,便于操作人员随时查用。 企业应定期开展操作规程培训,并对操作规程执行情况进行考核。 22、企业装备的安全仪表系统应正常投用,摘除联锁应严格执行许可程序。 各专业人员、岗位操作人员应按要求对生产装置进行巡检,涉及“两重点一重大”的装置应1小时巡检一次;涉及有毒气体的岗位巡检时,应配备便携式有毒气体检测仪。 23、企业应制定并有效执行交接班管理制度,交接内容至少包括: 异常工况、现场作业、需接续的工作以及其他需特别提醒事项。 24、 企业应严格执行开停车方案,建立重要环节责任人签字确认机制。引进物料时应指定有经验的人员进行流程确认,实时监测物料流量、温度、压力、液位等参数变化情况;严格按方案控制进退物料的顺序和速率,现场要安排专人不间断巡检,监控泄漏等异常现象。 25企业应对异常工况下的应急处理进行充分授权,确保在出现异常工况时,有关岗位人员能够立即采取措施进行处置,危及人身安全时,及时组织人员紧急撤离。 26、企业应建立设备完好性管理制度,明确设备完好性管理的范围、职责和工作程序、标准,规范设备管理和技术改进措施,确保设备全生命周期安全运行。 27企业应明确采购和验收标准。选择合格的供应商,对于关键设备或有特殊质量要求的设备, 宜派代表现场监督制造质量;设备入库验收时,应确保其符合采购计划和设计要求;特殊设备材料入库后储存条件应满足要求。 28、企业应建立设备设施巡回检查管理制度,明确操作、专业技术、管理等人员定期检查要求,及时发现设备异常状况,进行分析、处理。企业应对设备设施实施台账管理,对所有设备设施进行编号,建立设备和备品备件台账、技术档案。 29、企业应对腐蚀严重设备和管道设置在线腐蚀监测系统和采用离线检测措施,定期分析监测结果,对重点部位应加大检测检查频次,定期评估防腐效果和核算设备剩余使用寿命。 30、企业应建立设备预防性维修管理程序,根据管理程序制定预防性维修计划,并按计划实施。 企业应及时对设备设施检验检测和故障数据进行数据分析、研究,根据分析研究结果调整设备设施预防性维修方案。 31、企业应全面辨识可能发生泄漏的部位,评估泄漏风险,建立静动密封点台账,重点关注毒性物料(硫化氢、光气、氯气等)、液化烃法兰密封、高温油泵密封、可燃气体的压力管线、装卸等泄漏风险,并明确具体防范措施。 32、涉及易燃易爆有毒有害介质的装置(设施),应在现场安装相关气体监测报警系统,重点部位应安装视频监控设备,并定期标定各类泄漏检测报警仪表,确保仪表准确、有效。 33、企业应通过风险评估,确定必要的安全仪表功能及其风险降低要求;应根据功能性和完整性要求,编制安全要求技术文件。 34、企业应严格按照相关标准设计和设置有毒有害和可燃气体检测保护系统,并按照标准规范和行业实践定期进行检验、测试。 35、企业应建立健全重大危险源管理制度,落实重大危险源管理责任,明确相关人员安全职责,建立管理人员的履职记录。 36、涉及危险化学品储存的重大危险源应配备温度、压力、液位、流量等信息的不间断采集和监测系统以及可燃和有毒有害气体泄漏检测报警装置,并具备信息远传、安全预警、信息存储等功能;重大危险源的化工生产装置应设置满足安全生产要求的自动化控制系统;重大危险源场所,应设置视频监控系统; 37、一级、二级重大危险源以及重大危险源中涉及毒性气体、剧毒液体、易燃气体和甲类易燃液体的储存设施应设置紧急切断装置;涉及毒性气体的设施,应设置泄漏气体紧急处置装置。 38、企业应在重大危险源周边明显处设置安全警示标志,将重大危险源可能发生事故的危害后果、紧急情况下的应急处置措施等信息告知相关人员和周边单位。 39、企业应通过风险分析或情景构建制定重大危险源事故专项应急预案和现场处置方案,定期进行演练。 重大危险源专项应急预案,每半年至少演练一次;重大危险源的现场处置方案,每三个月至少演练一次。 40、企业应对生产或施工作业区域内作业程序(规程)未涵盖到的非常规作业进行许可管理,作业许可范围包括但不限于:GB 30871中规定的特殊作业;装置区所有施工和维修作业;联锁系统投用或切除;设备、管线打开;企业认为需要通过许可管理的其他作业。 41、企业作业许可应执行一事一审批;作业环境、条件和作业内容发生重要变化时,应重新进行作业许可审批。作业许可审批前,应开展作业人员能力评估、作业风险分析、作业设备设施完好性及适用性确认、现场作业环境检查、风险预防措施落实情况核查,并明确应急处置措施。作业许可审批人、监护人、作业人均需经过相关培训,熟悉作业许可管理制度、作业风险及管控措施、审批步骤和工作要求。 42、企业应对承包商作业人员进行入厂安全教育,经考试合格后方可凭合格证或人员身份入厂,保存承包商人员安全教育记录;对承包商项目管理人员(项目负责人、项目安全管理人员、现场技术负责人)进行专项安全培训。采取有效措施防止未经培训的承包商人员进入厂区。 43、企业应对承包商作业进行全程安全监管,对特级动火作业、进入受限空间作业应全程视频监控;应建立对承包商的监督检查记录,保存承包商在本企业作业中的事故事件记录。 44、按专业可将变更分为总图变更、工艺技术变更、设备设施变更、仪表系统变更、公用工程变更、管理程序和制度变更、企业组织架构变更、生产组织方式变更、重要岗位的人员和职责变更、供应商变更、外部条件变更等。按变更期限,可将变更区分为永久性变更、临时性变更;按照变更流程,可将变更区分为常规变更和紧急变更;按照变更带来的风险大小,可将变更区分为一般变更和重要变更。 45、企业应尽可能减少和避免紧急变更。如需紧急变更,现场负责人采取必要的风险控制措施后,经相关负责人审批后实施。紧急变更实施后,变更负责人应及时组织对变更风险的控制措施进行检查确认。企业应当做好相关记录,并尽快按临时变更流程补办变更手续,一般不得超过48小时。 46、应对变更可能受影响的本企业人员、承包商、供应商、外来人员进行相应的培训和告知,培训内容应包括变更目的、作用、变更内容及操作方法、变更中可能的风险和影响、风险的管控措施、同类事故案例等。 47、企业应与当地应急体系形成联动机制。企业的预案应与地方政府、相关联单位的预案相互衔接,并向当地政府备案。建立发生事故时通知周边企业、单位、社区的信息通道。企业应根据应急预案的要求配备应急装备和物资,建立应急资源台帐,定期进行检查、测试和维护保养,保证完好状态。 48、企业应每三年至少进行一次应急预案的评审和修订,发生重大变更或事故后应及时评审修订应急预案。应急处置过程中应防止发生次生事故,应授权岗位人员在紧急情况下实施装置停车和撤离。应急处置结束后,企业应组织人员对现场进行检查确认,消除现场存在的不安全因素。 49、安全事故事件按专业可分为工艺事故事件、设备事故事件、电气事故事件、仪表事故事件、公用工程系统事故事件及其他事故事件按后果类型可分为人身伤害事故事件、泄漏事故事件、火灾事故事件、爆炸事故事件、中毒事故事件。 50、企业生产安全事故应按国家有关规定及时上报,不应迟报、谎报和瞒报。企业应建立激励约束机制,鼓励员工与相关方及时上报安全事件,避免漏报。 51、企业应对上报的安全事故事件(包括政府委托企业调查的安全事故)及时成立调查组进行调查,调查组由具备相关专业知识的人员和有调查及分析事故事件经验的人员组成,事件涉及承包商时应包括承包商员工。必要时邀请外部专家参与调查以保证事故事件调查的客观公正性。企业应保留事故事件调查记录,将事故事件调查结果登记备案并在企业内部公布。事故事件调查报告至少保存5年。 52、企业应按最小化原则尽可能降低企业危险物料存在量:通过工艺优化减少危险有害物料的在线量;通过提升生产运行管理,降低危险物料的中间库存;通过优化供应商管理,降低危险原辅材料的库存;通过加强销售管理,降低产品库存。 53、企业应按替代原则,采用相对安全的材料或工艺替代比较危险的材料或工艺。企业通过工艺改进,技术提升和新催化剂的应用,尽可能缓和生产工艺条件。企业应按照简化的策略,尽可能简化工艺流程及操作方法,降低人为失误的机会。企业应通过全流程自动化、机械化,尽量减少现场操作人员。 54、企业应建立并持续完善安全行为规范及约束机制,建立不安全行为清单,建立员工间相互提醒、相互监督的安全行为规范模式,持续减少直至杜绝不安全行为。 55、企业应构建学习型组织,形成总结成功经验、分析失败教训、持续学习的文化氛围。应及时收集、分析、分享自身或其他企业的经验教训,定期组织对安全生产问题的全员交流研讨,通过开展安全观察与沟通、安全技能培训、危害感知训练等活动,培养企业在安全生产方面持续学习、不断提高的能力。 56、 企业应明确各管理要素的责任部门,设定各管理要素的衡量指标,形成审核标准。 要素主管部门每半年1次对各要素的执行情况进行审核。当企业内部或同行业发生安全事故事件后,管理原因中所涉及到的管理要素应及时进行审核。 57、企业的安全生产绩效应包括绝对指标和相对指标,绝对指标主要包括:伤亡人数、事故起数等;相对指标主要包括:死亡率、死亡事故率、损工伤亡率、损失工时率、总可记录事故率等。 58、企业应定期聘请第三方机构实施安全管理体系的外部审计,原则上每5年1次,当企业发生严重事故或企业认为需要进行外部审计时应及时开展外部审计。 外部审计主要查找企业在安全生产管理中领导层、管理层存在的不足和问题,以及企业存在的深层次安全问题。 《化工过程安全管理导则(征求意见稿)》(全文) 后台对话框回复“过程安全”获取PDF

安科院:GB18218、GB 36894、GB/T 37243、GB18265 标准解读 常用国家标准、行业标准、地方标准免费查阅网址,太实用了! “EHS法规”(EHSLaws)公众号为您免费提供环保、职业卫生、安全、消防等领域的法律、法规、标准与资料,通过下方二维码关注或 登录EHS之家网(ehshome.org)可获得更多信息。 www.ehshome.org 好看的人都在看返回搜狐,查看更多 |

【本文地址】

今日新闻 |

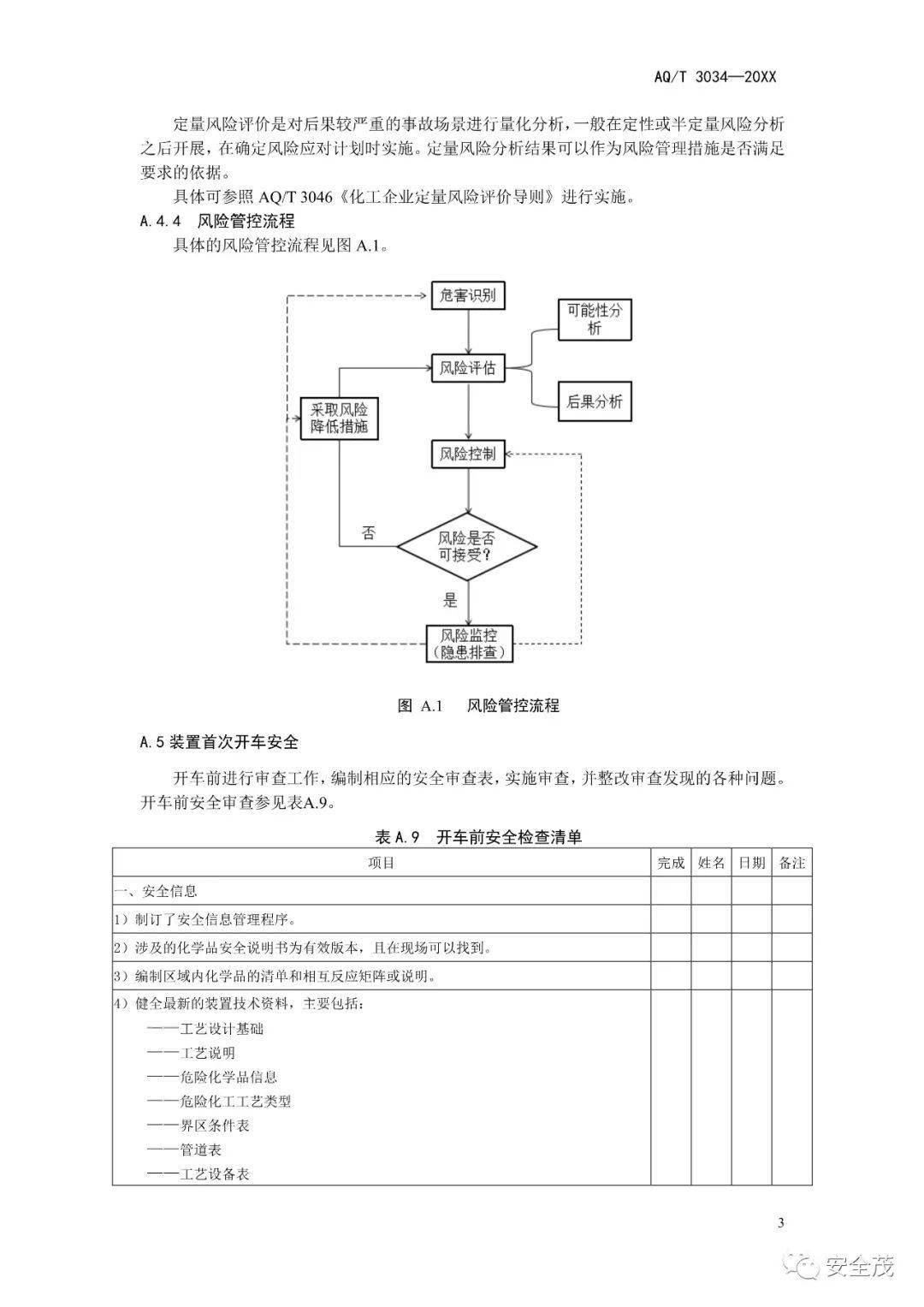

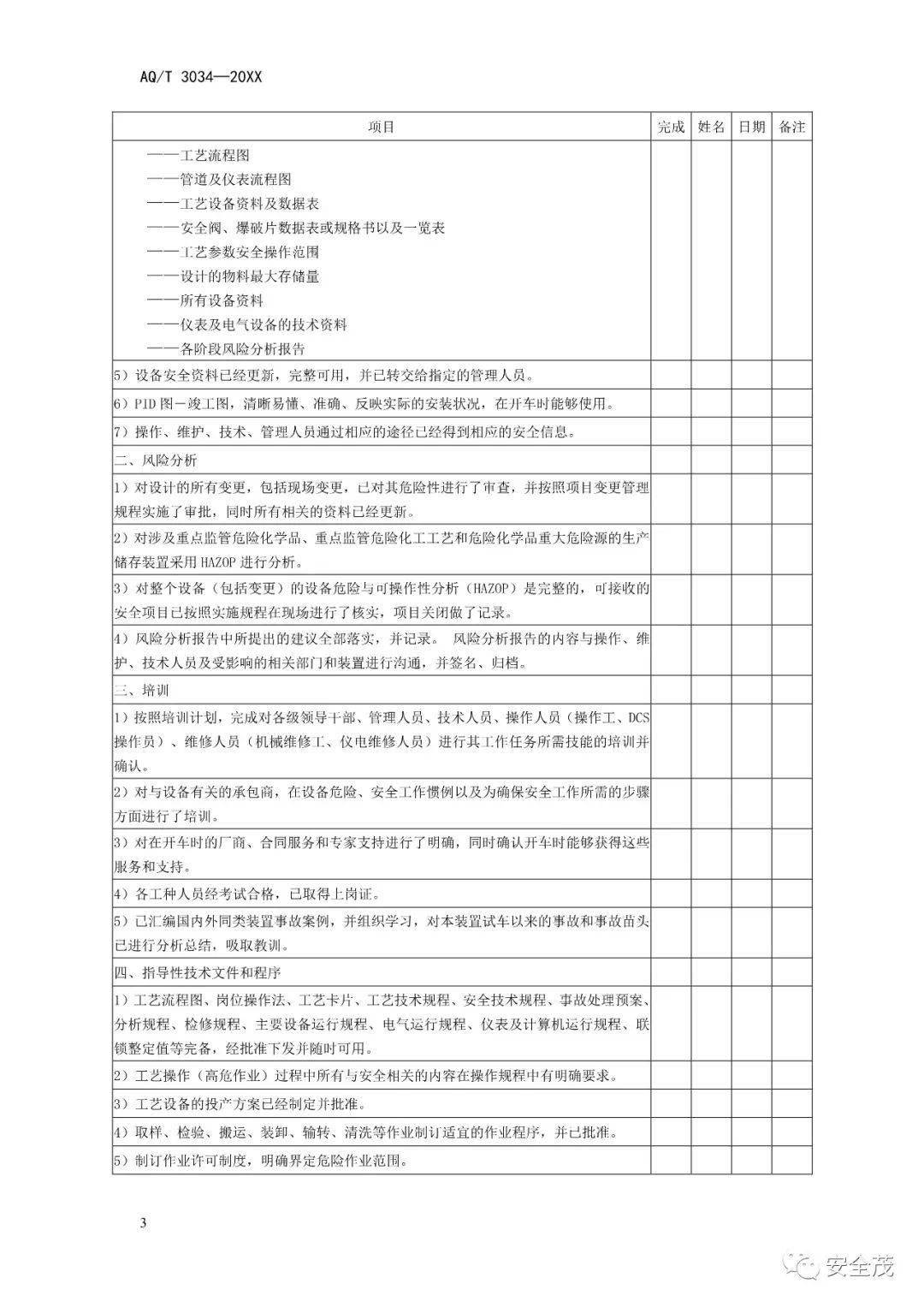

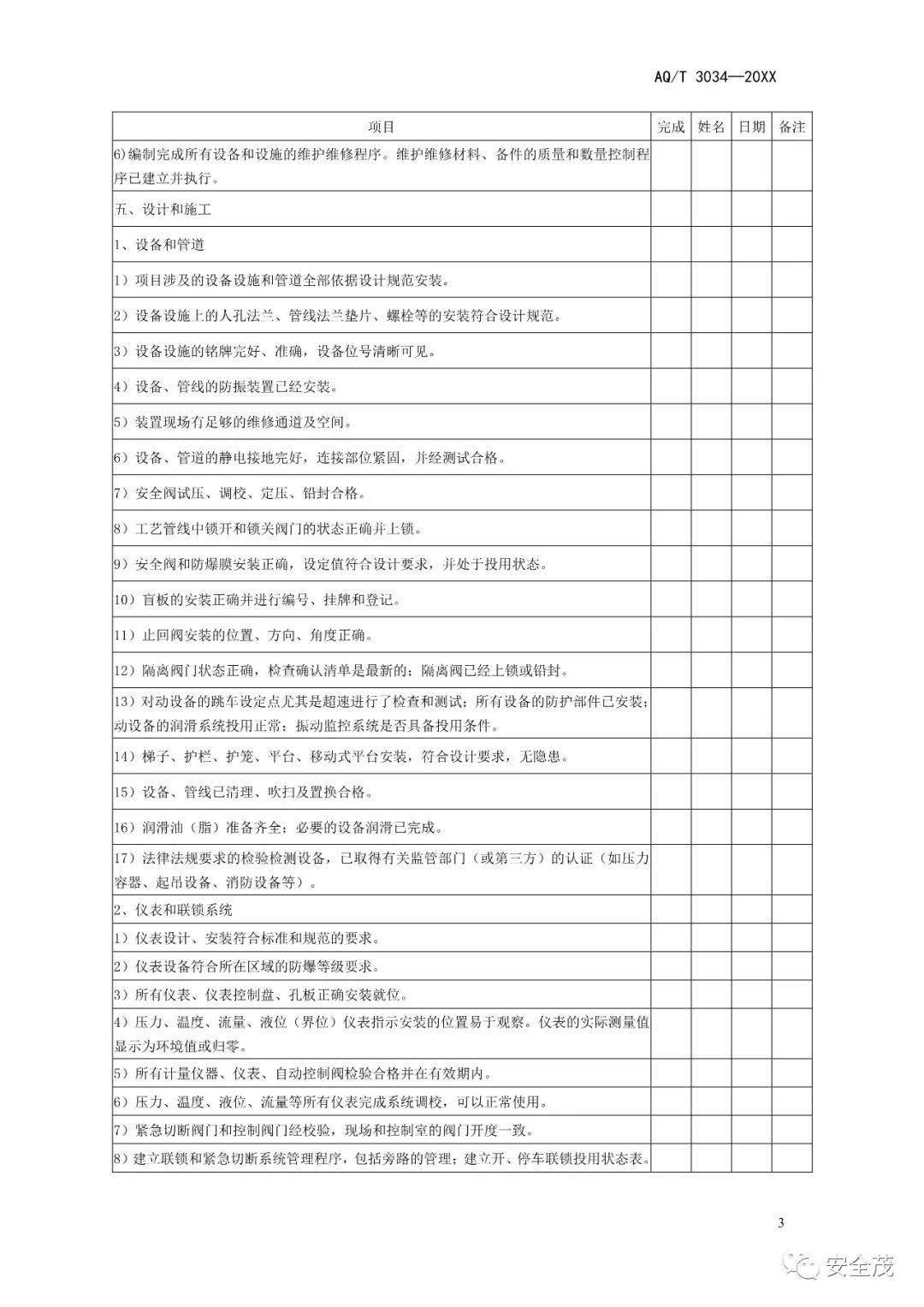

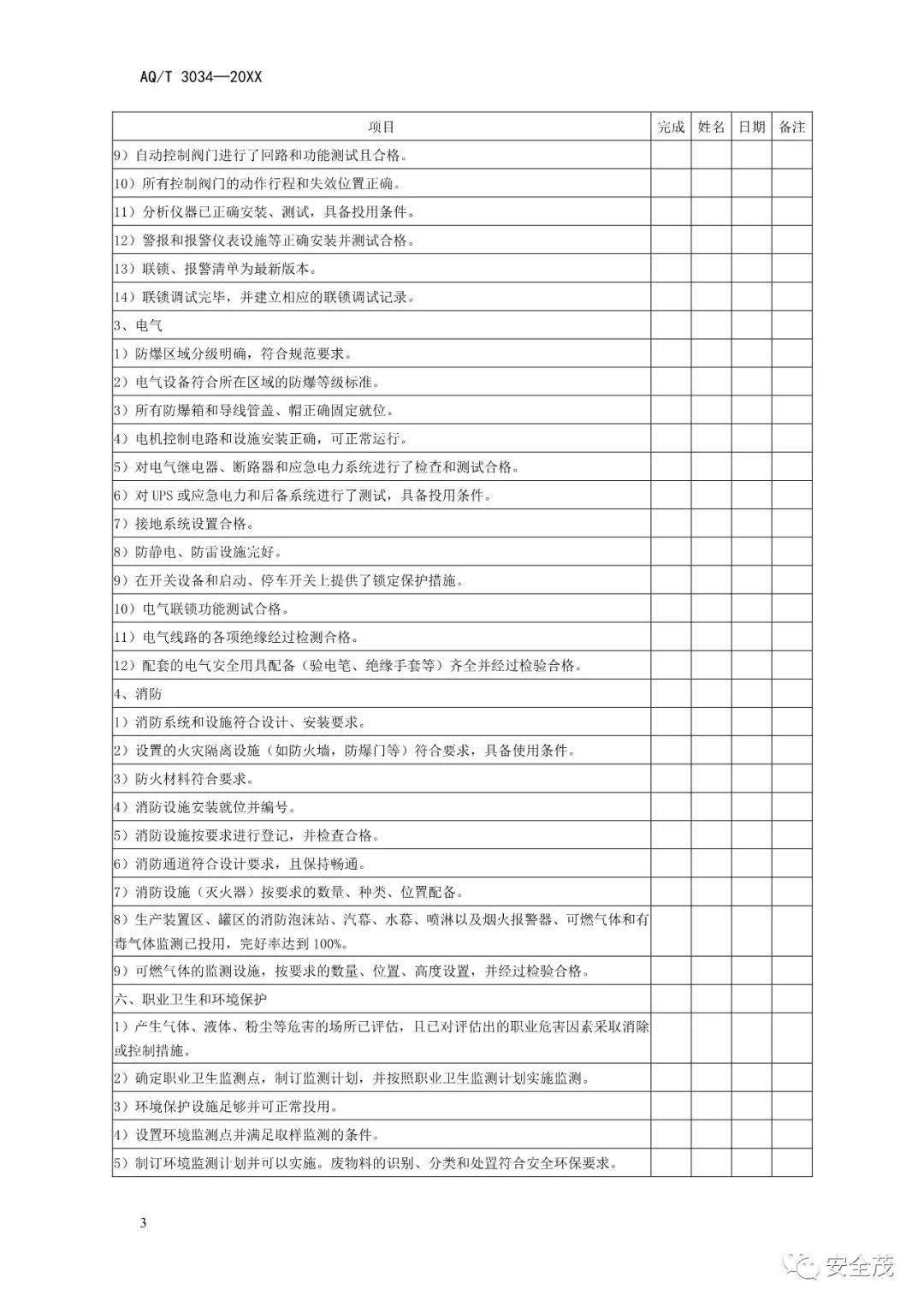

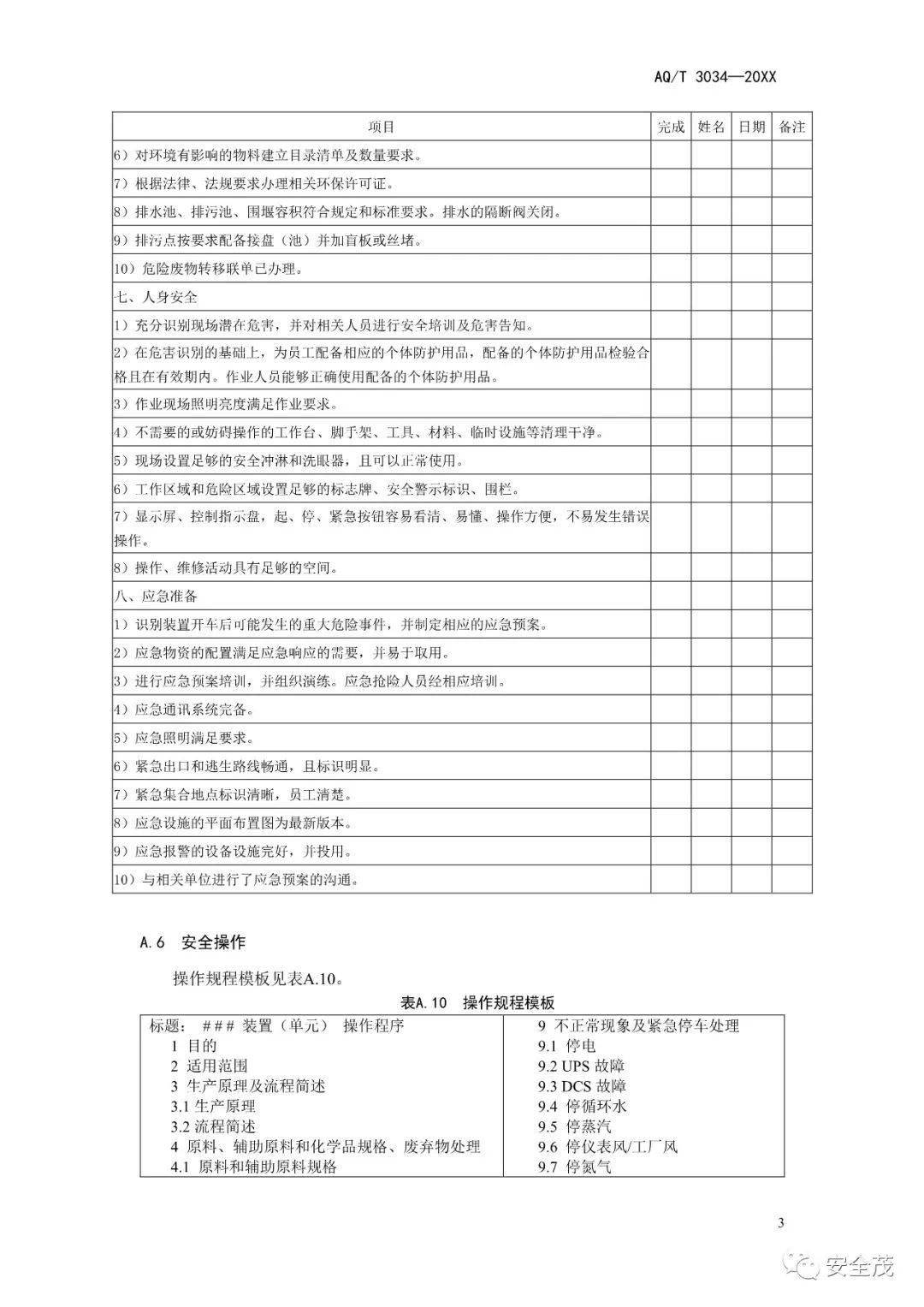

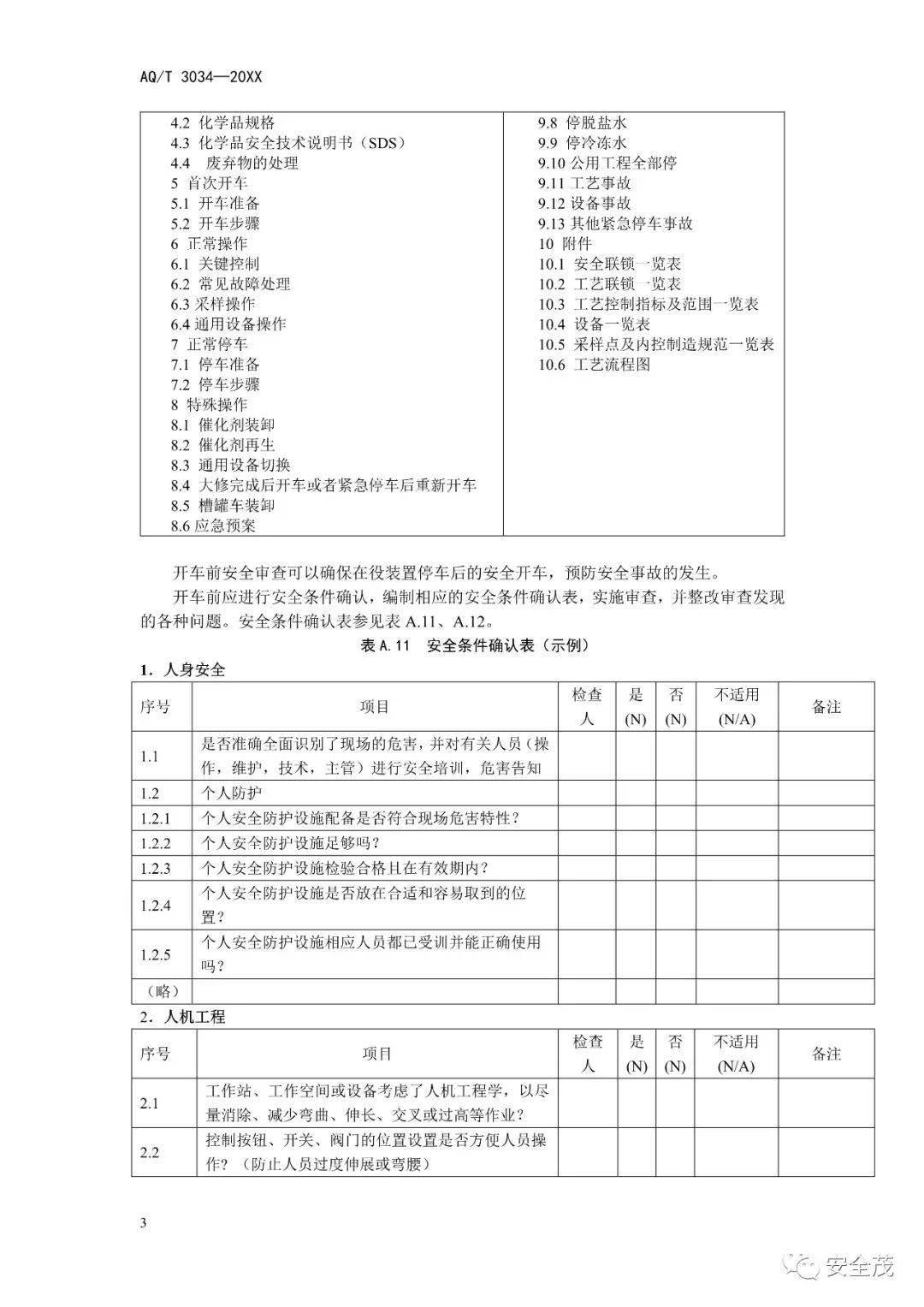

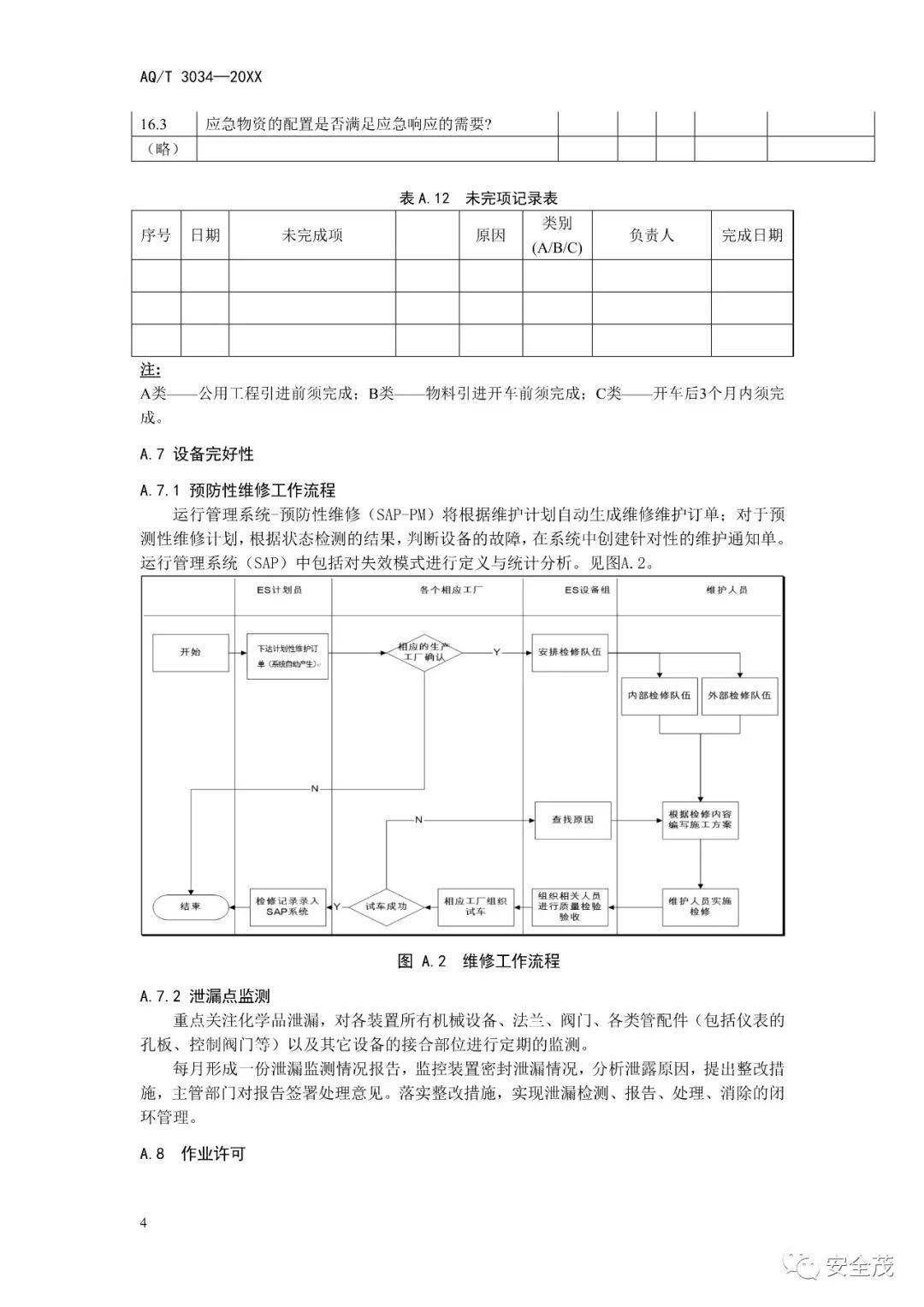

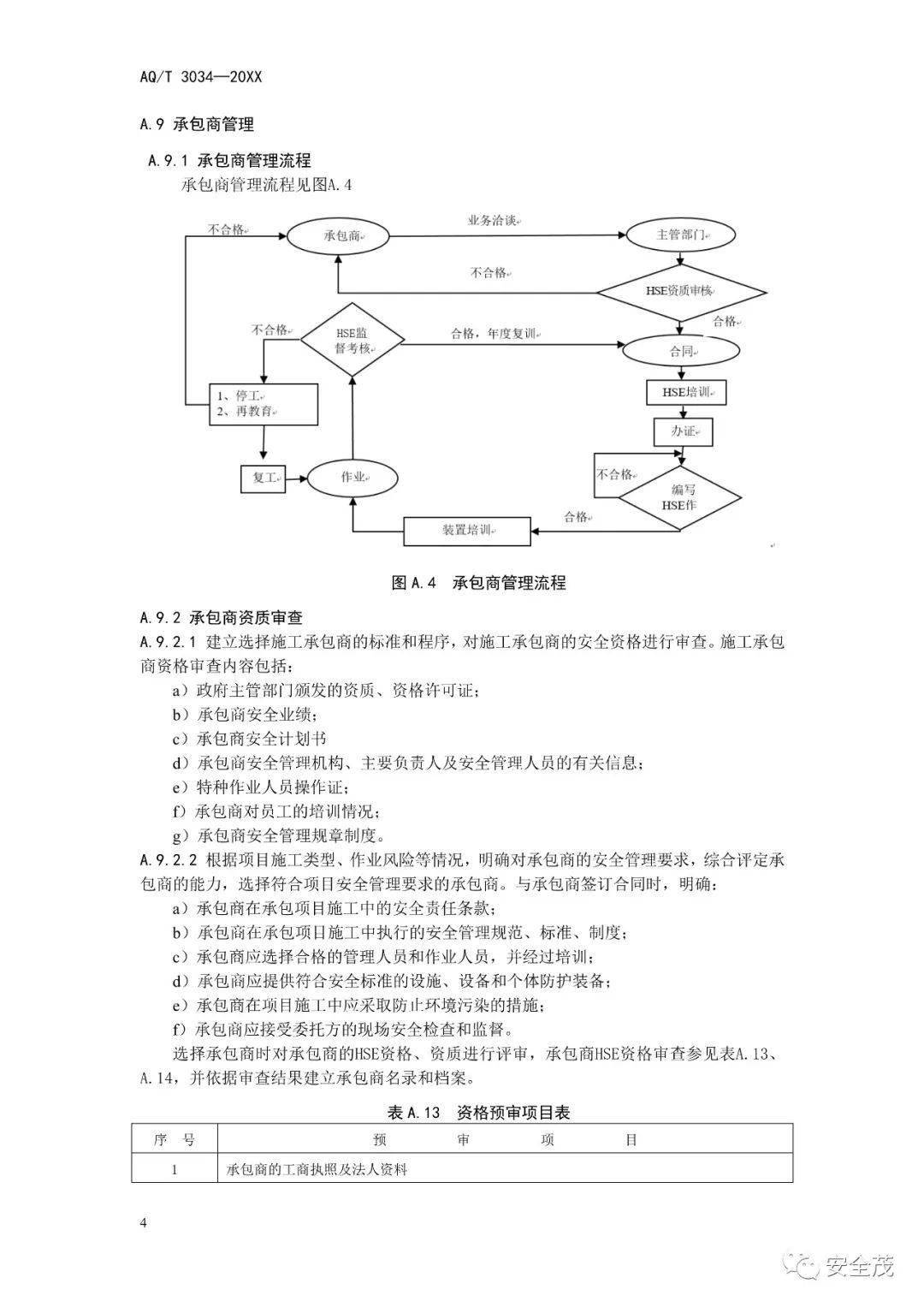

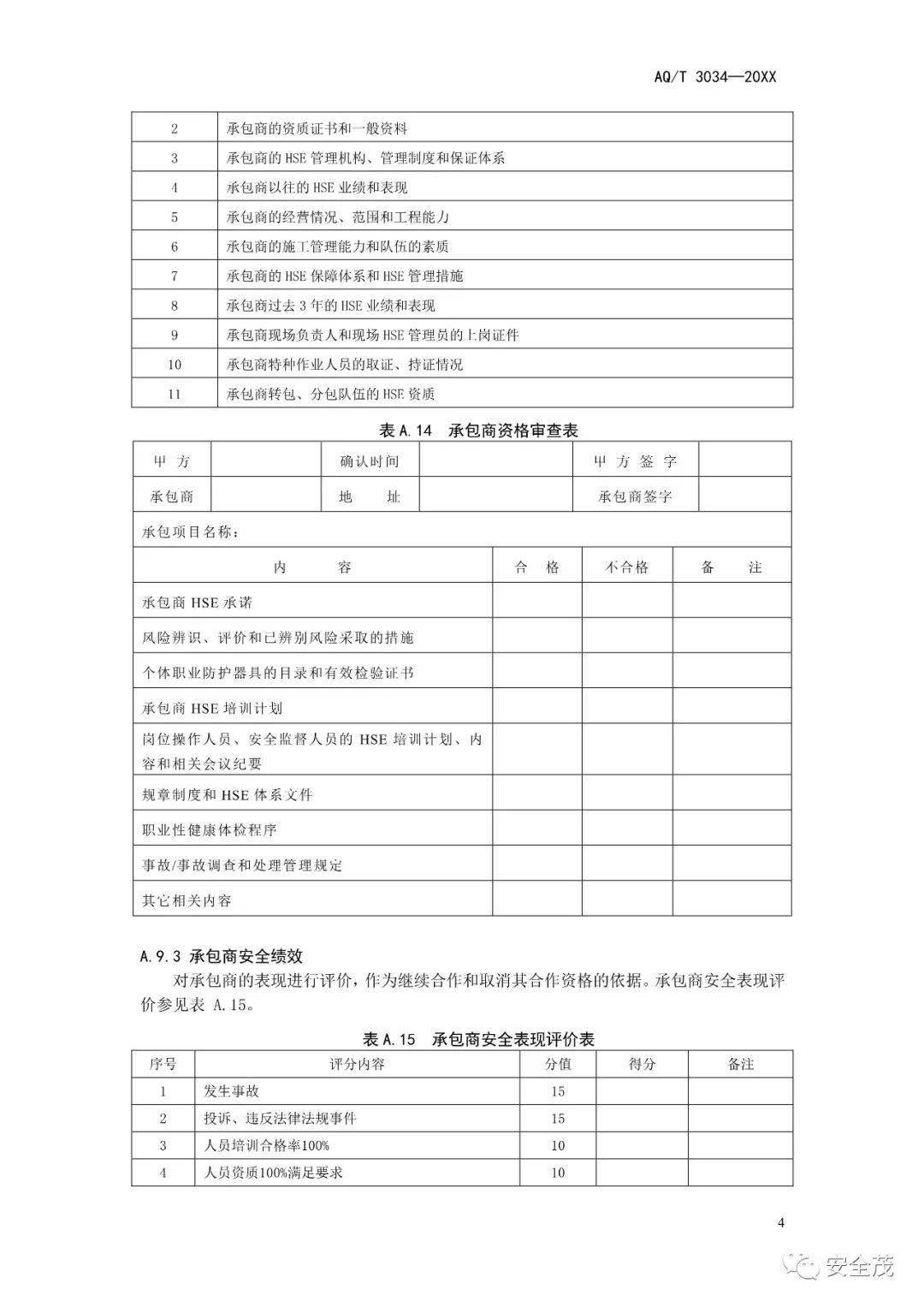

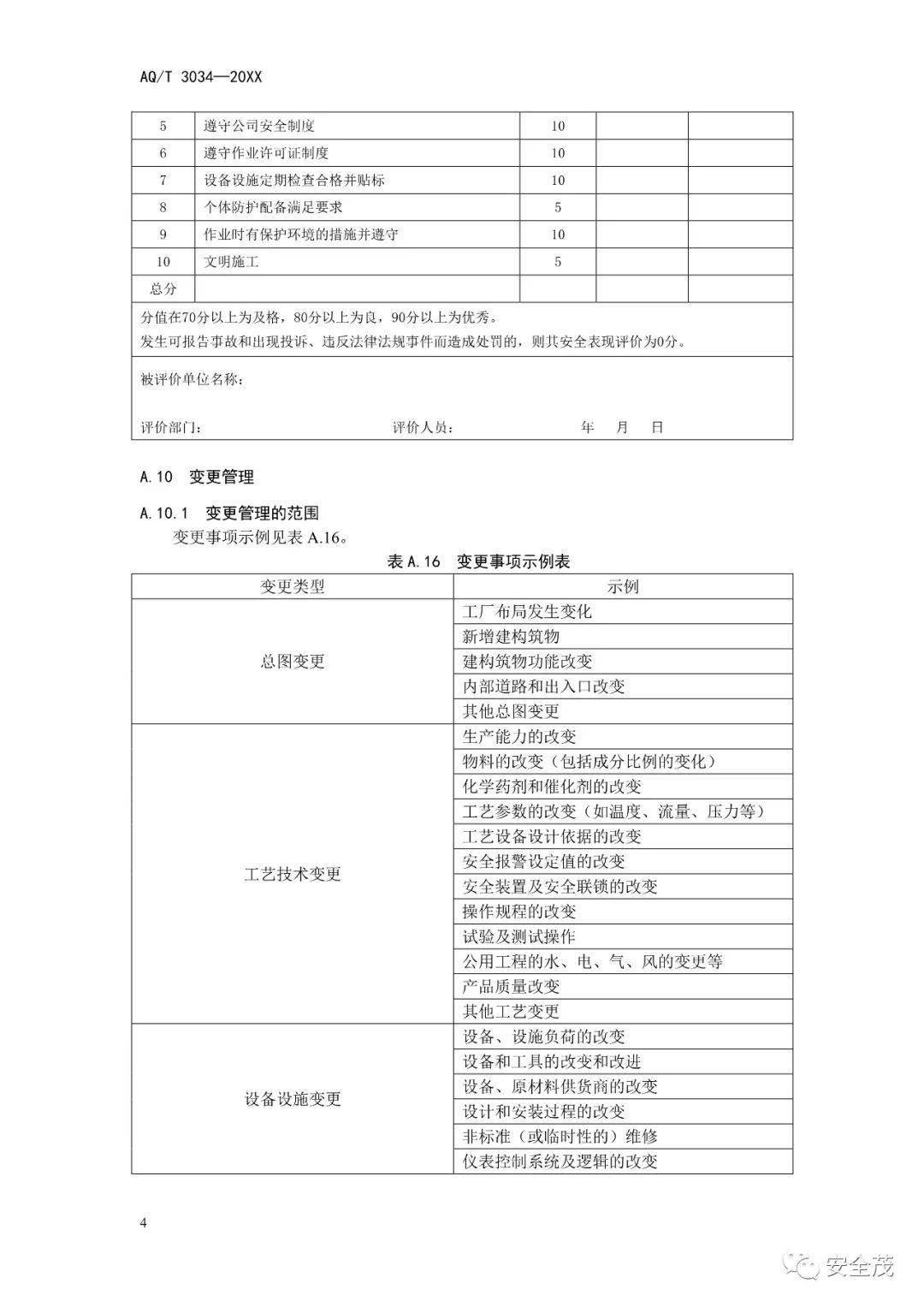

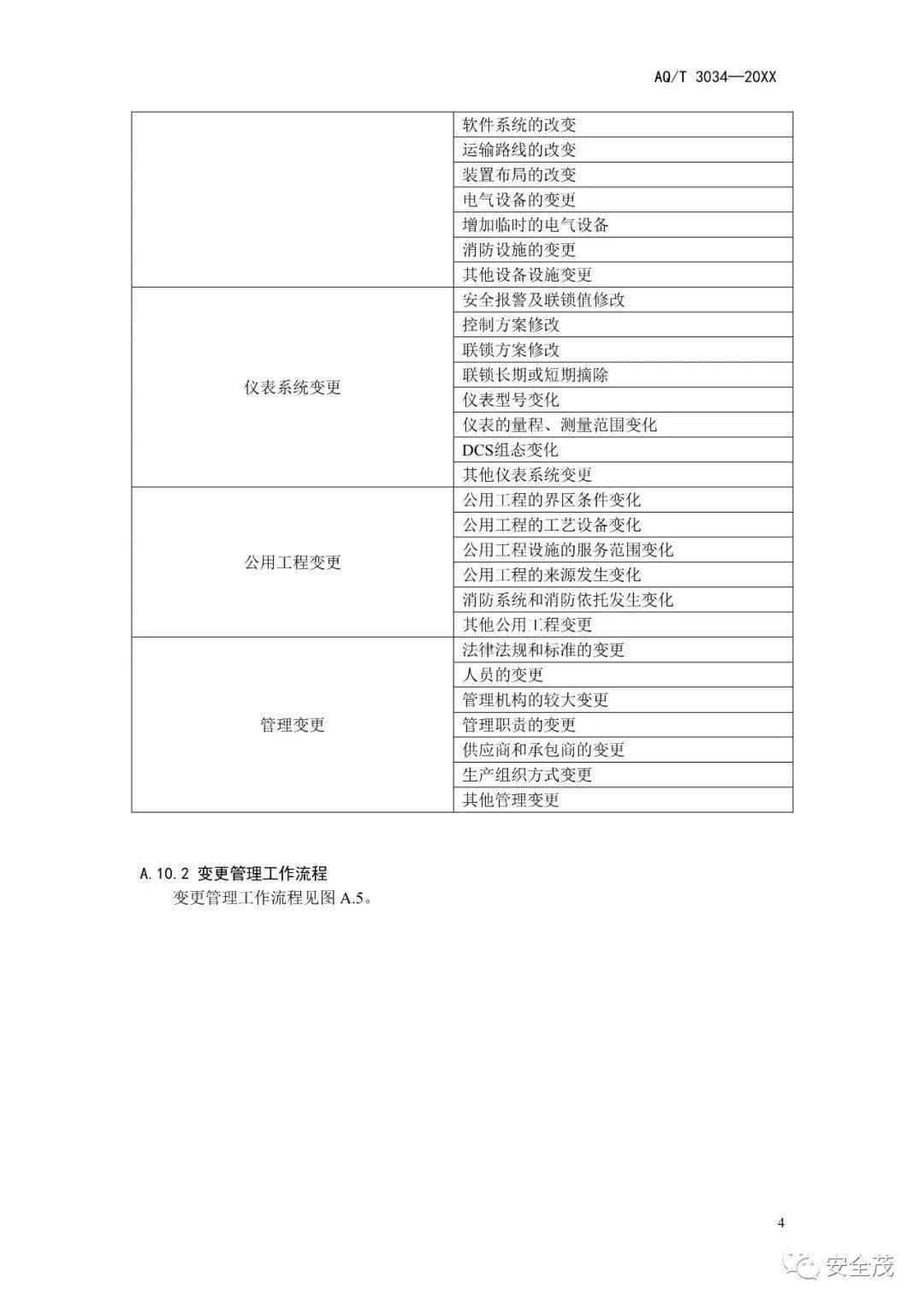

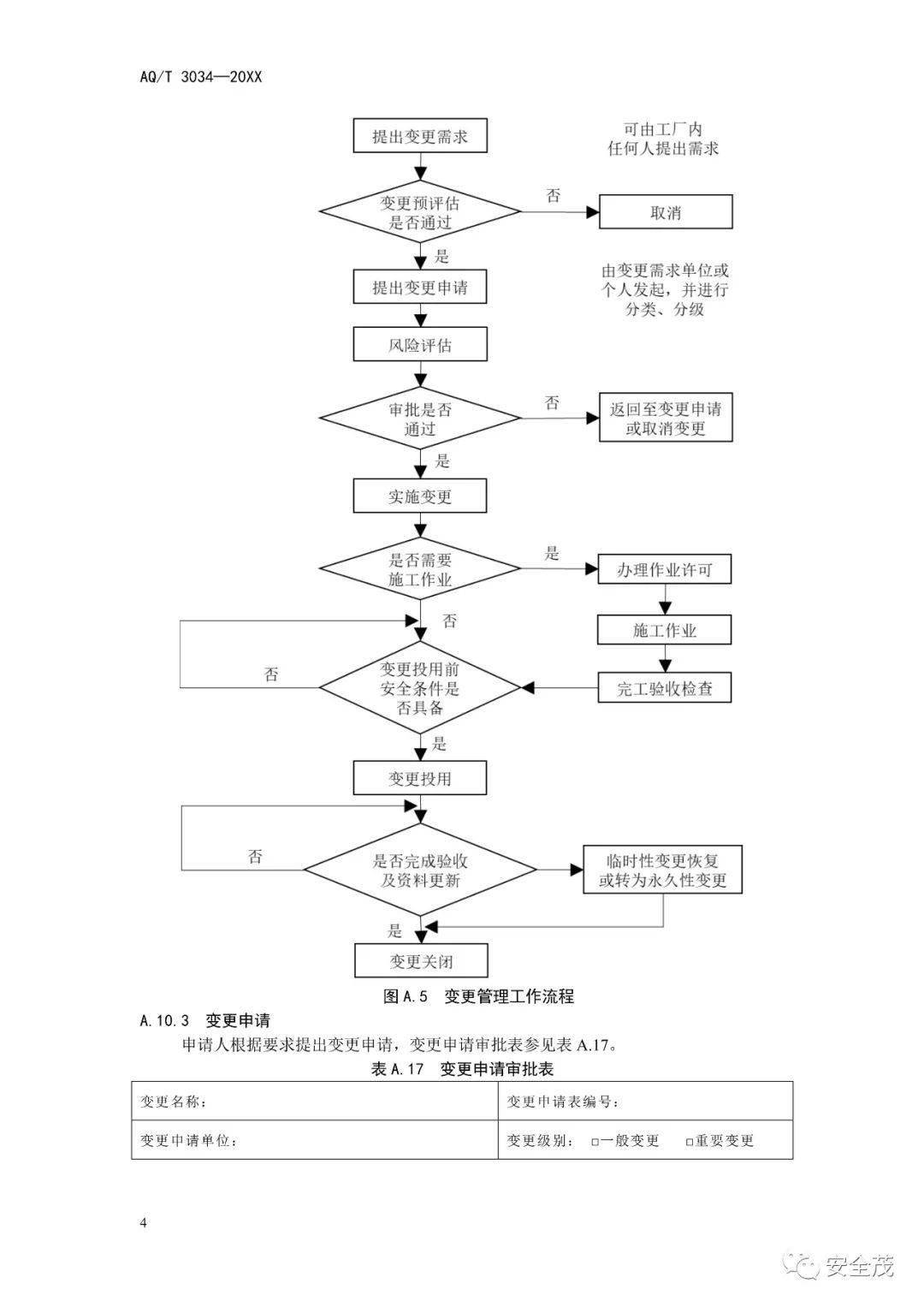

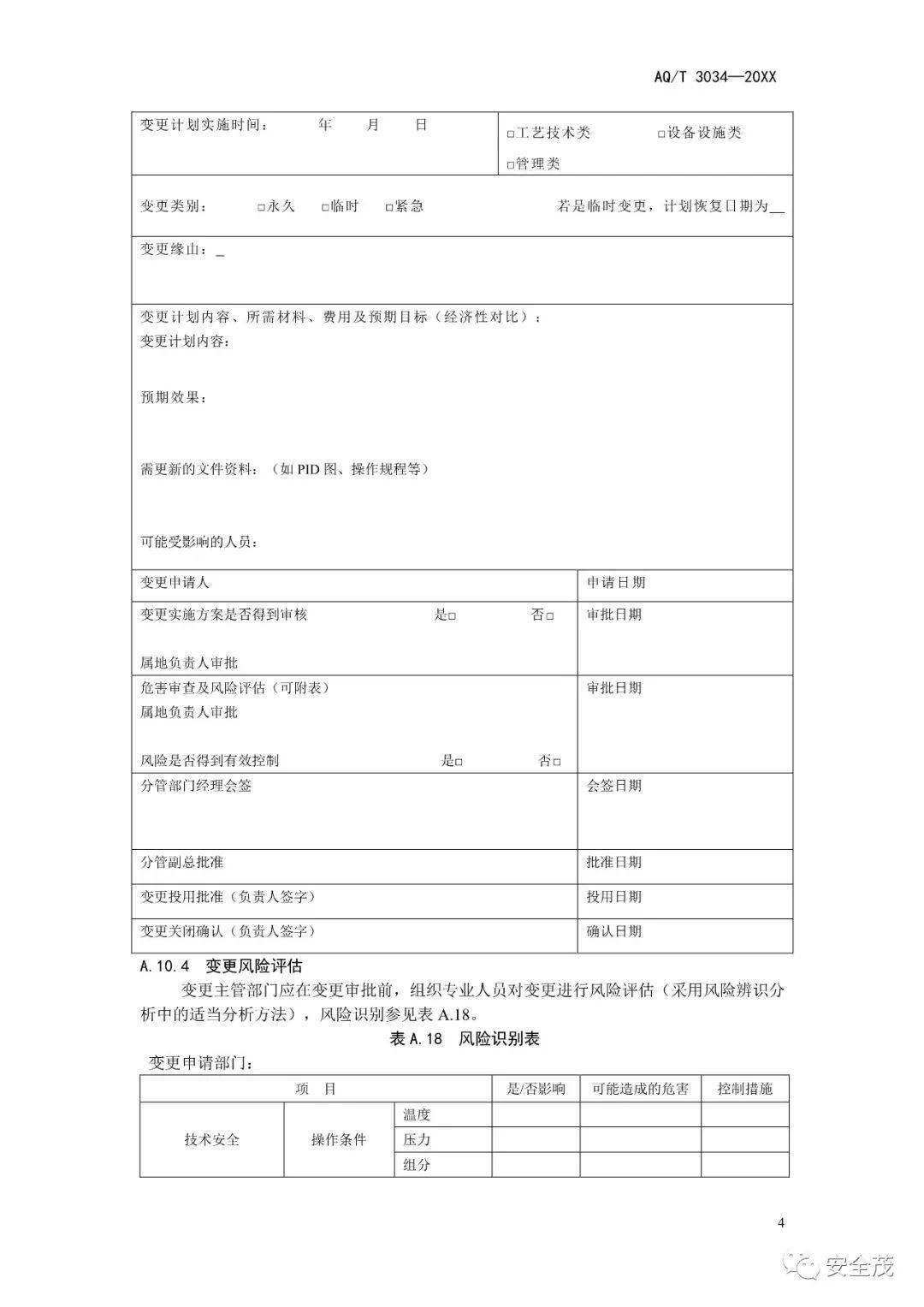

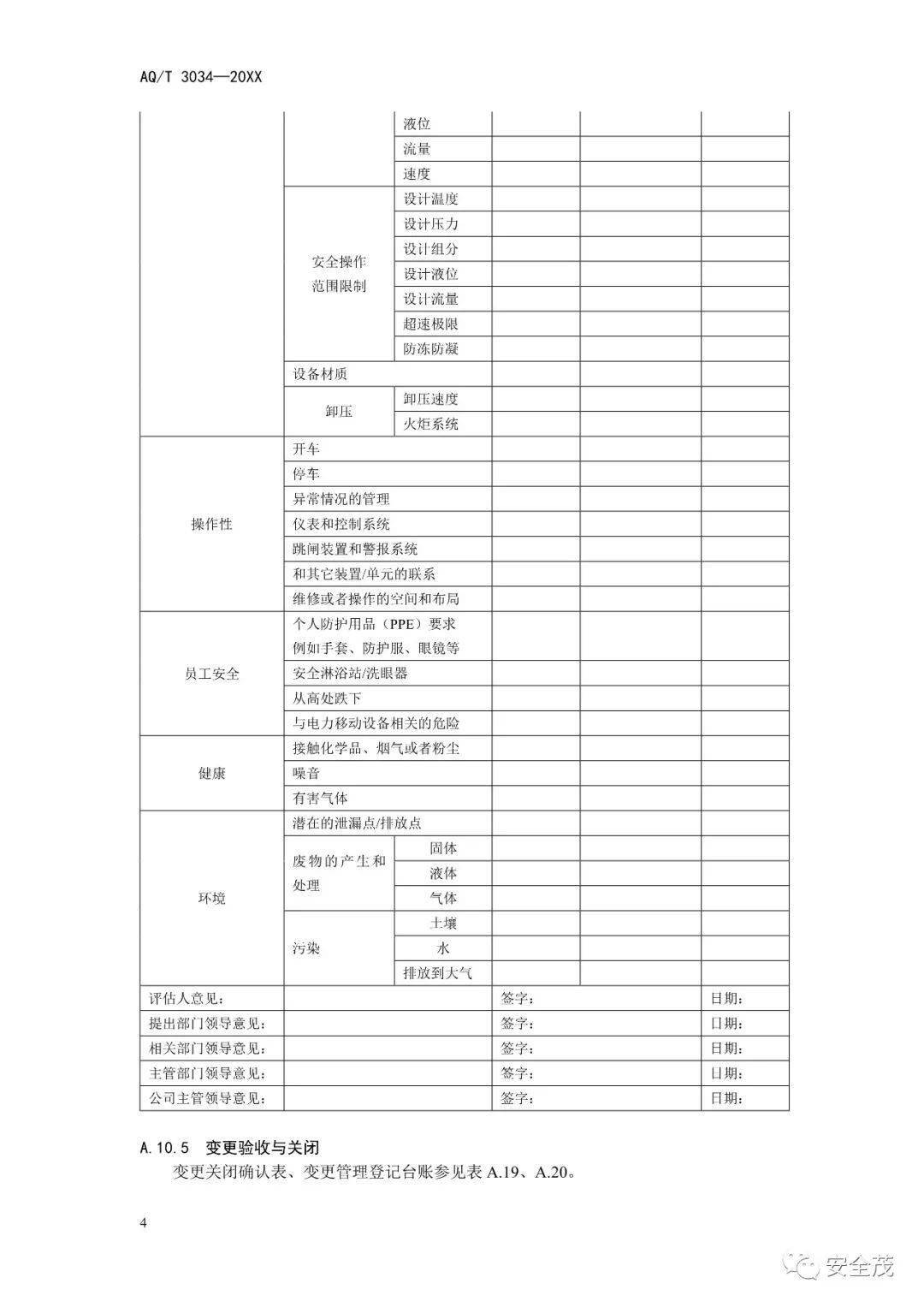

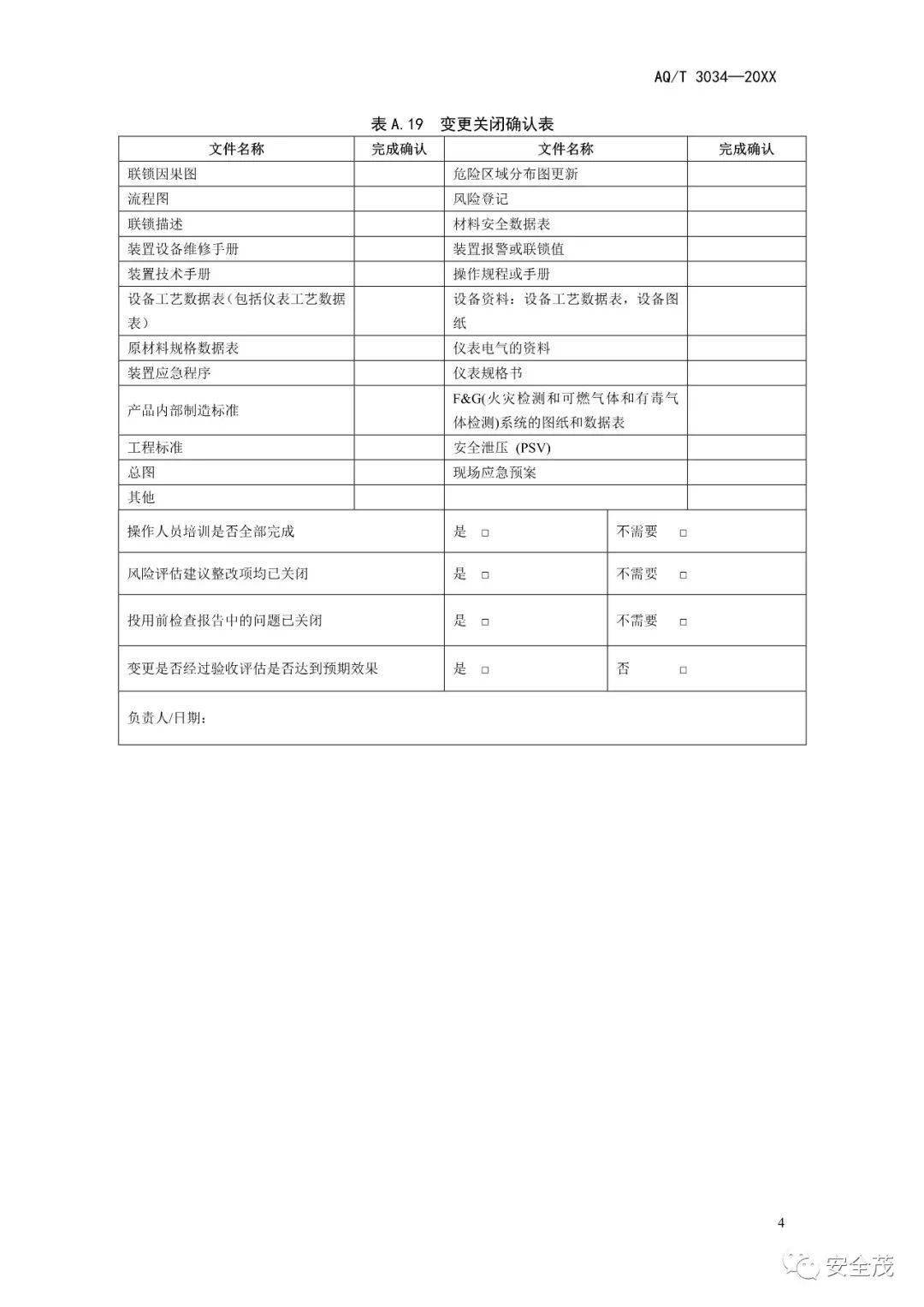

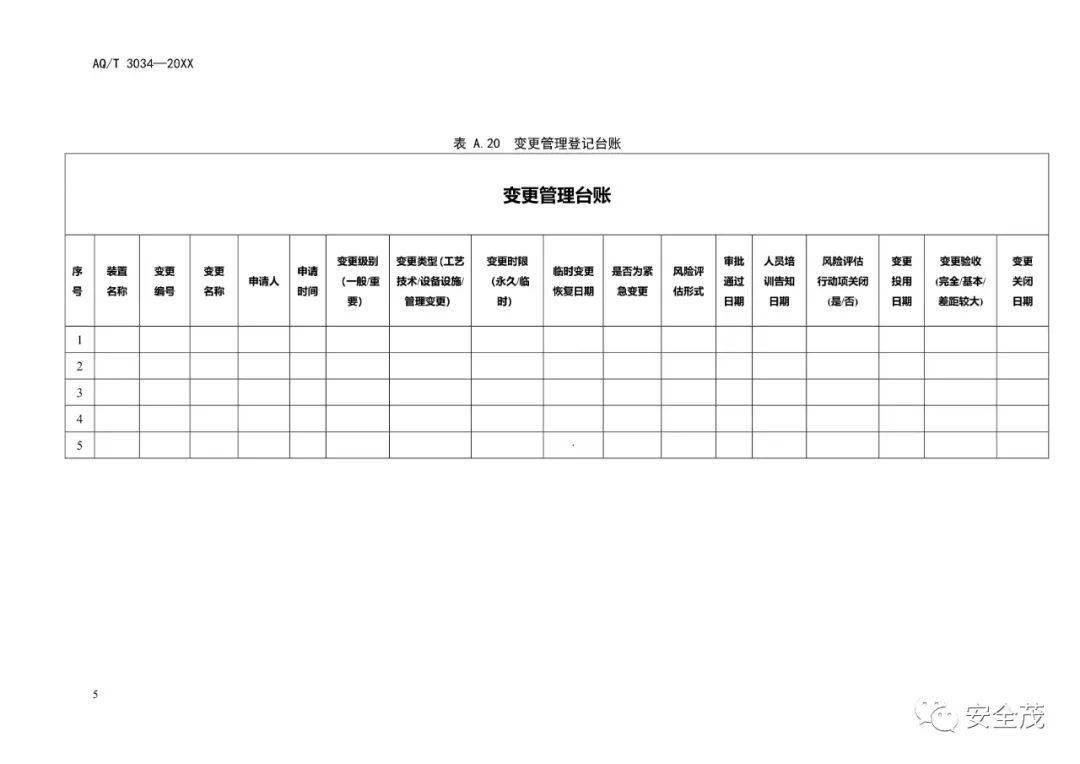

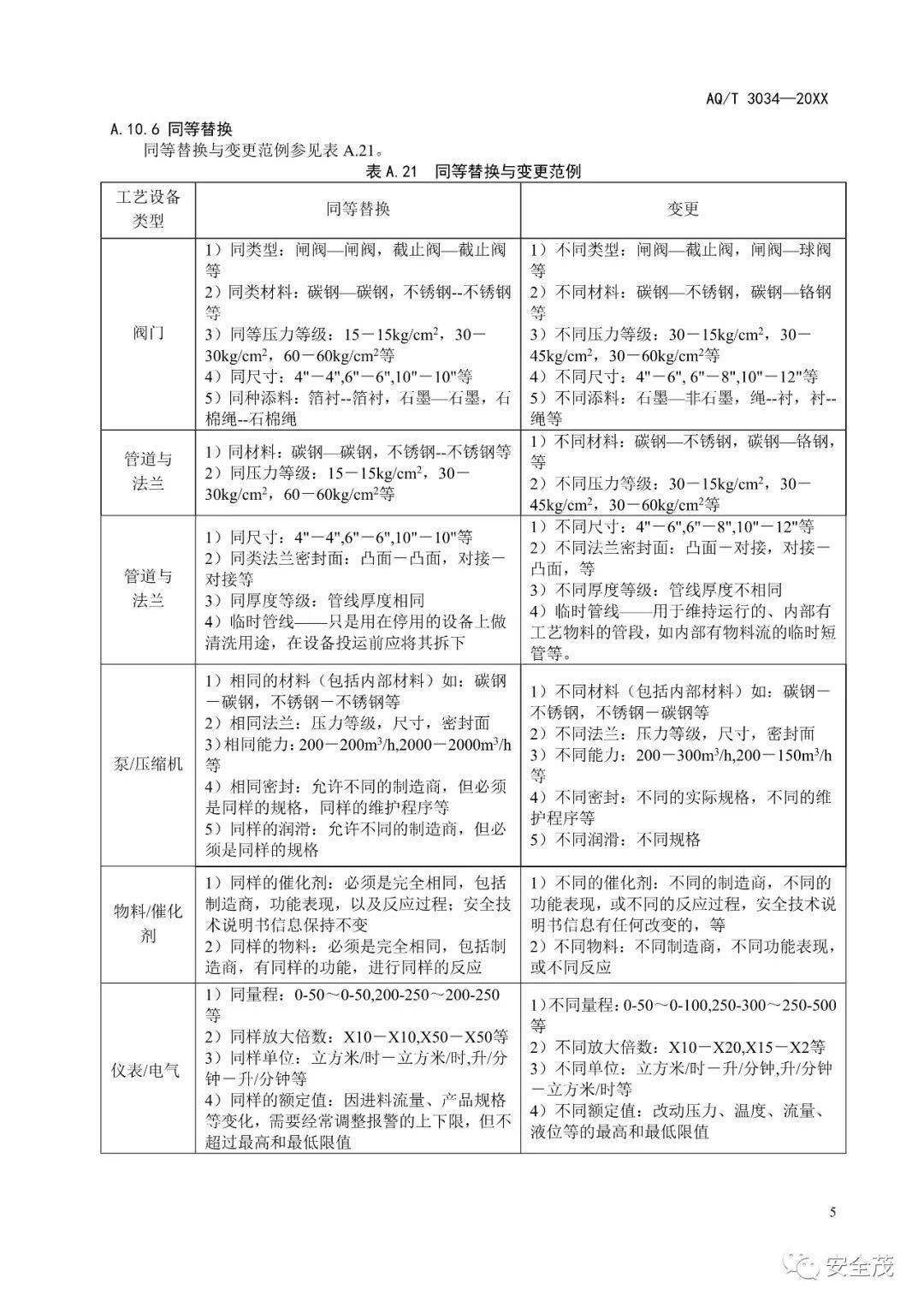

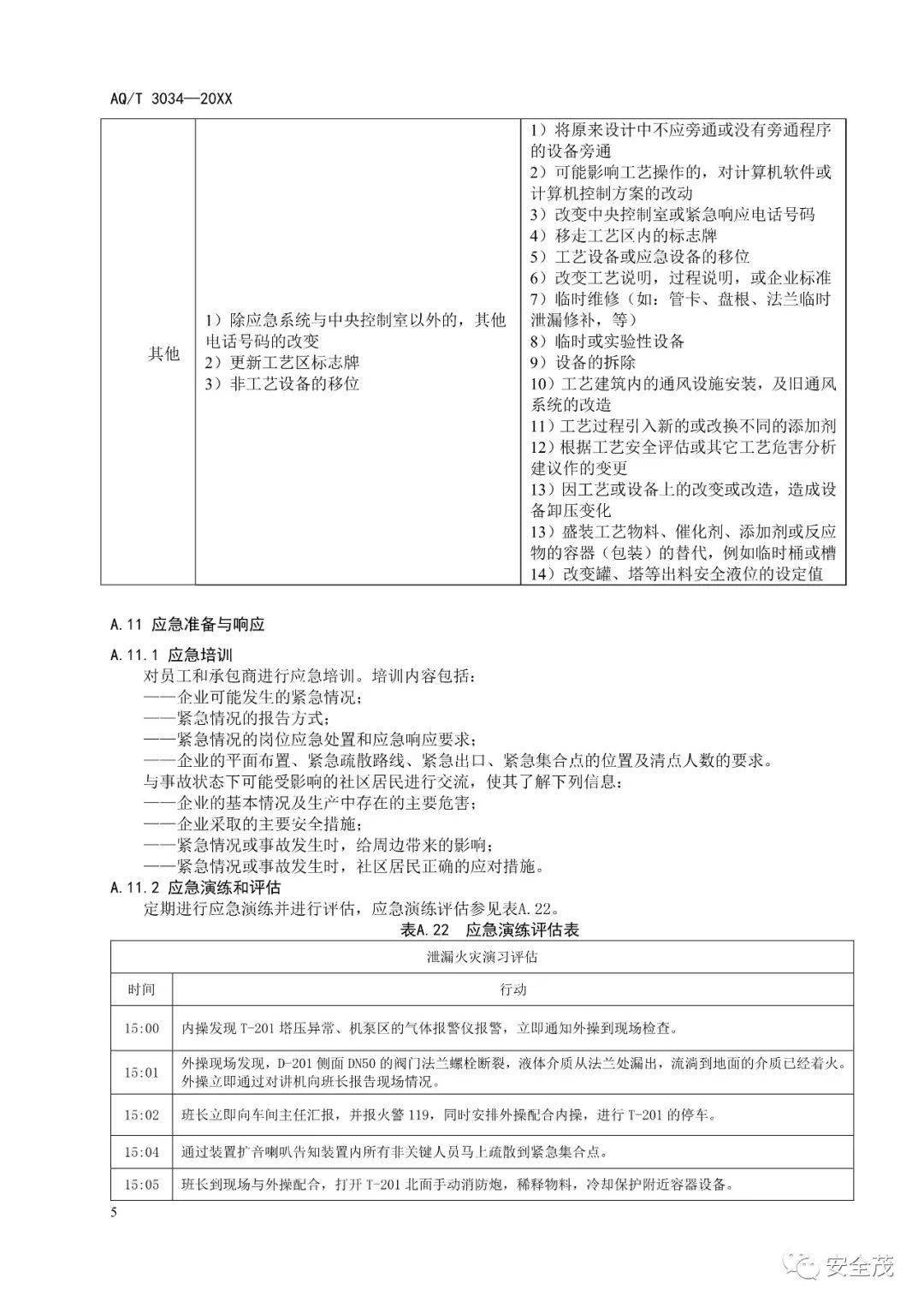

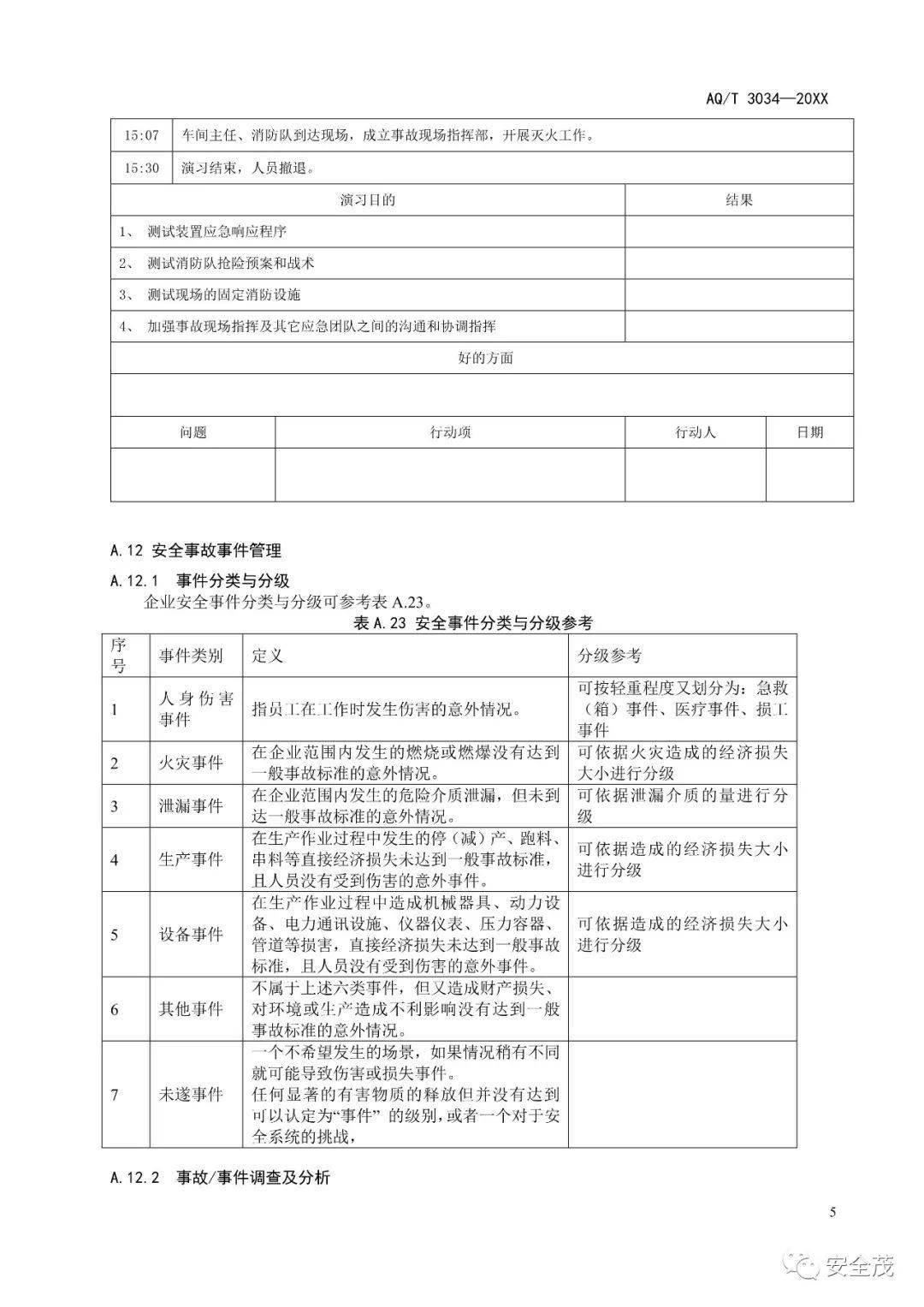

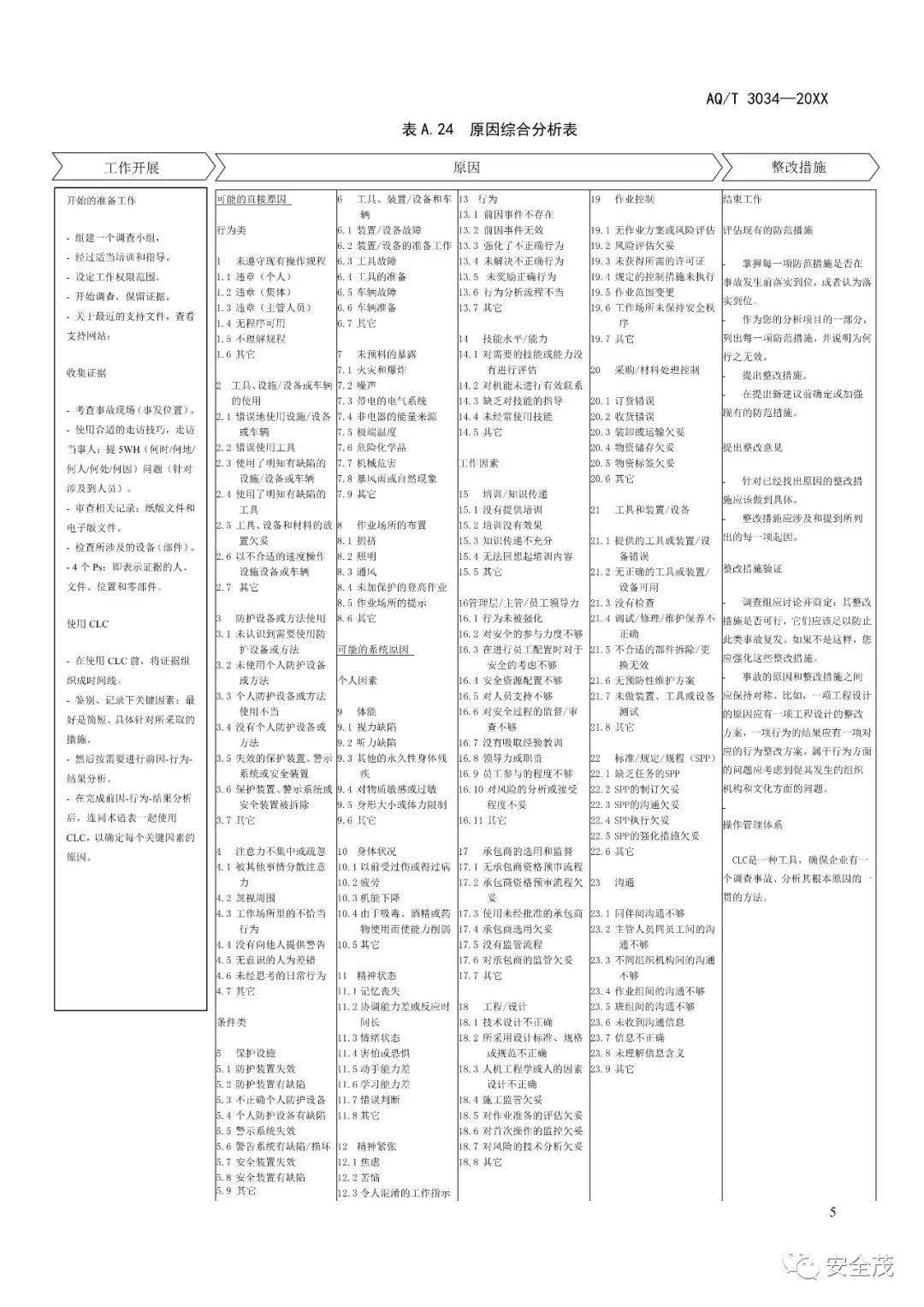

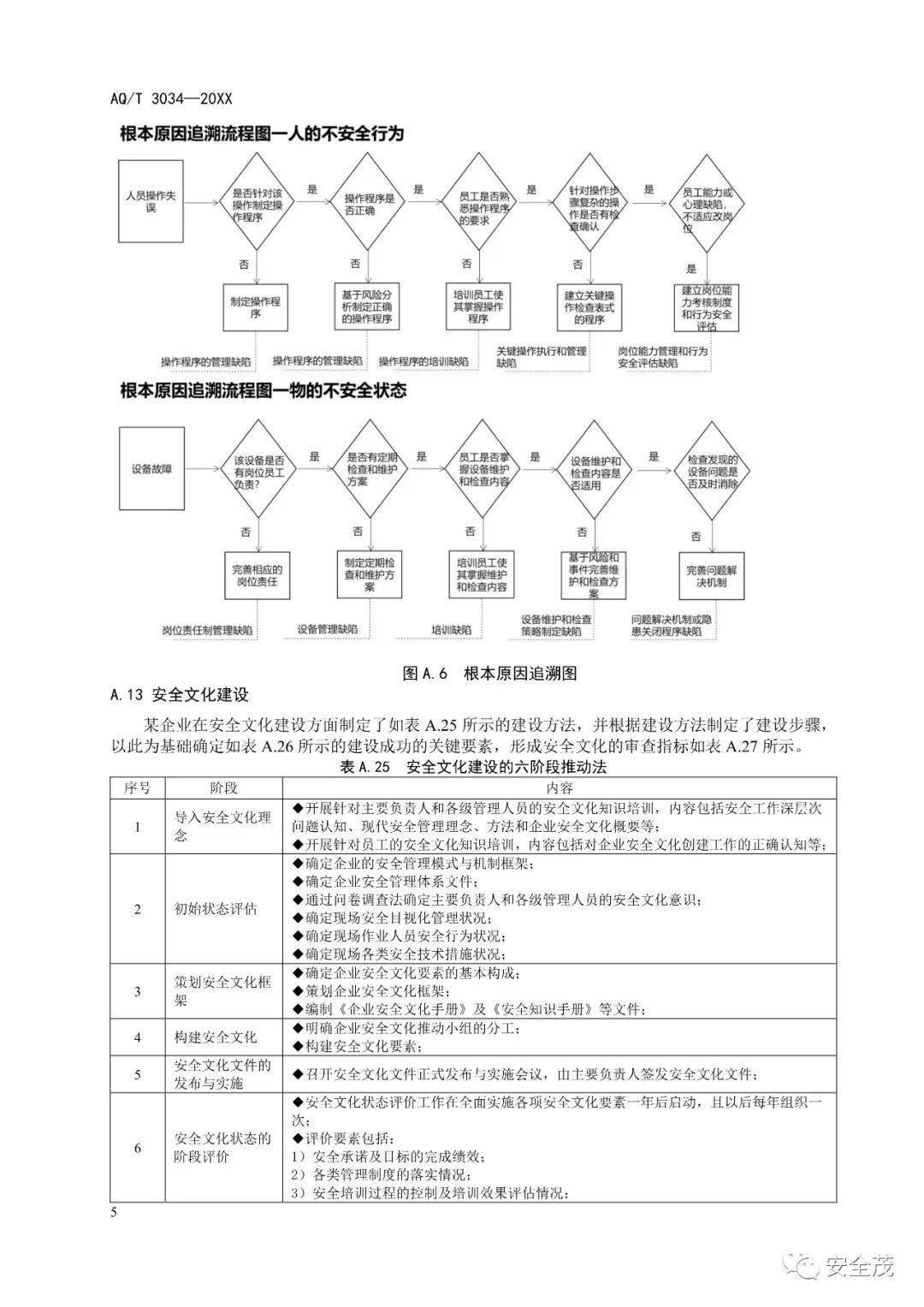

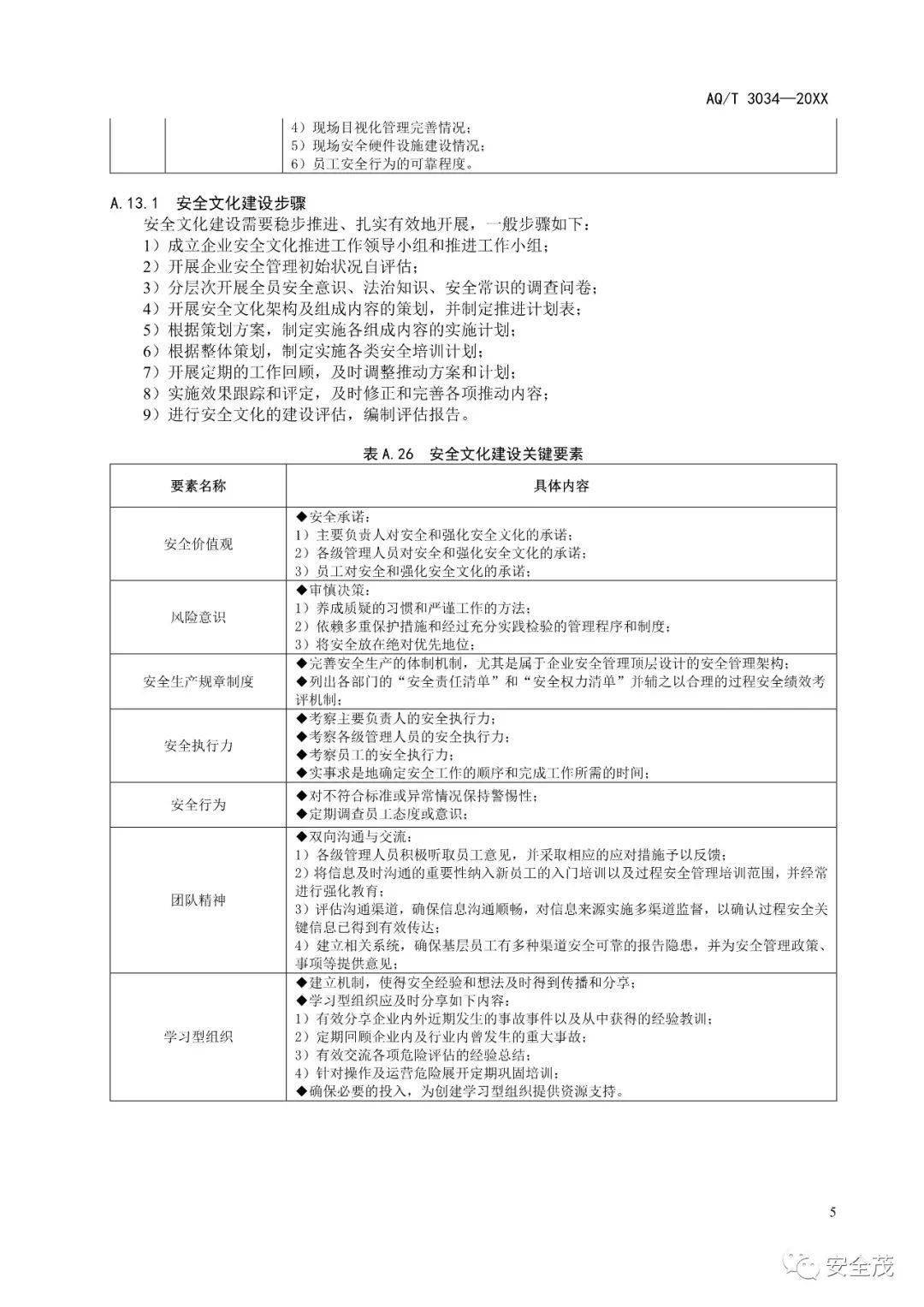

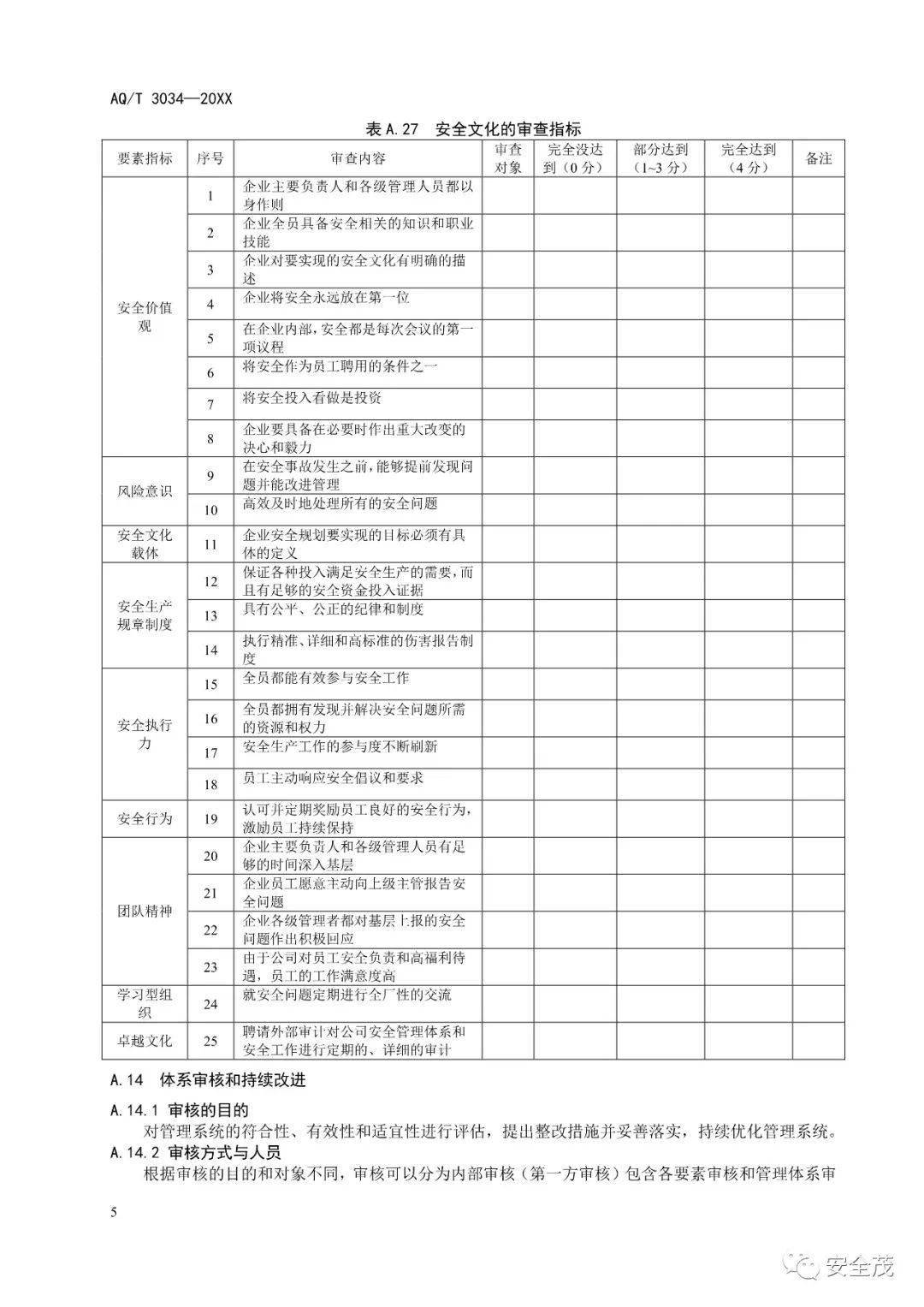

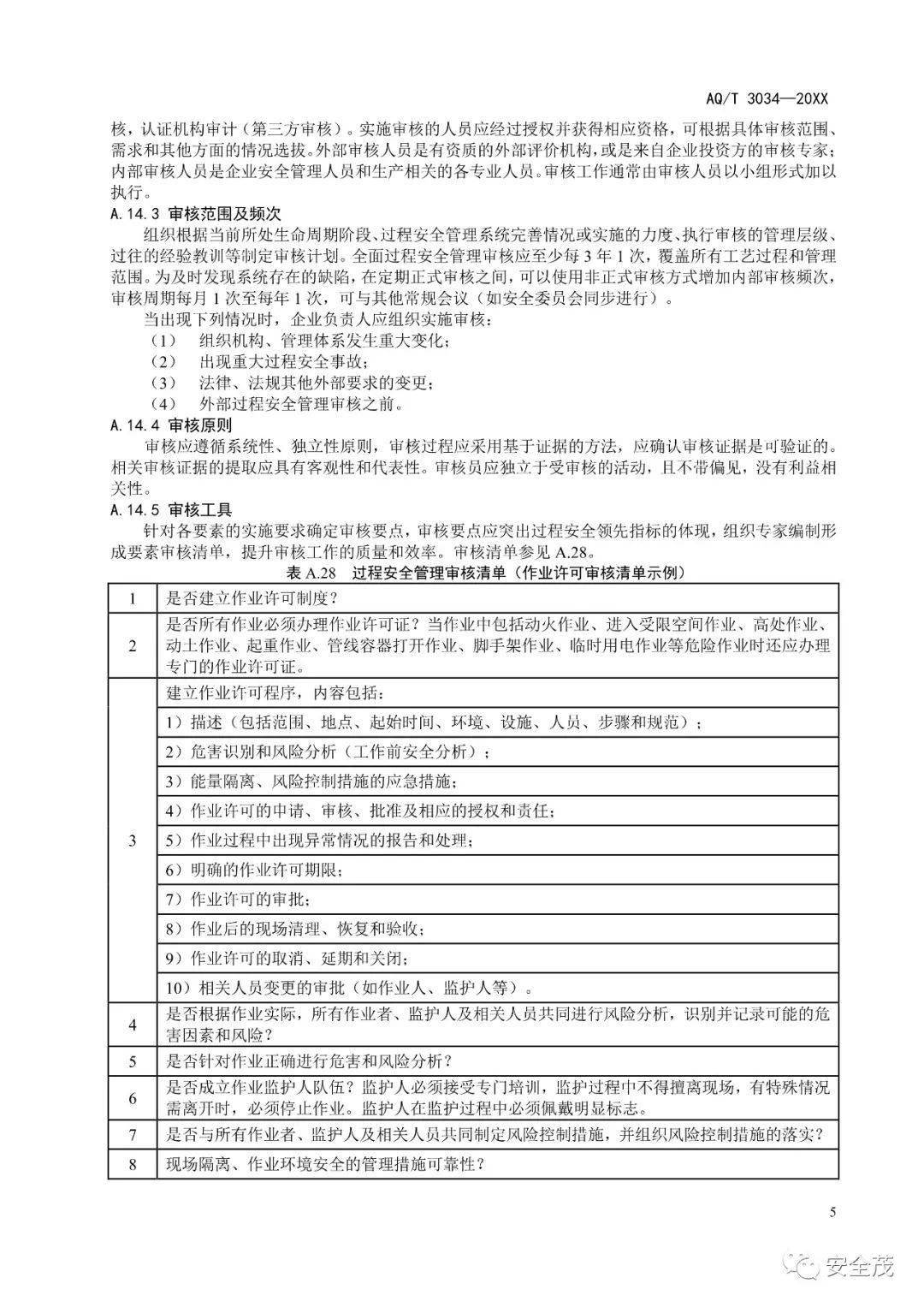

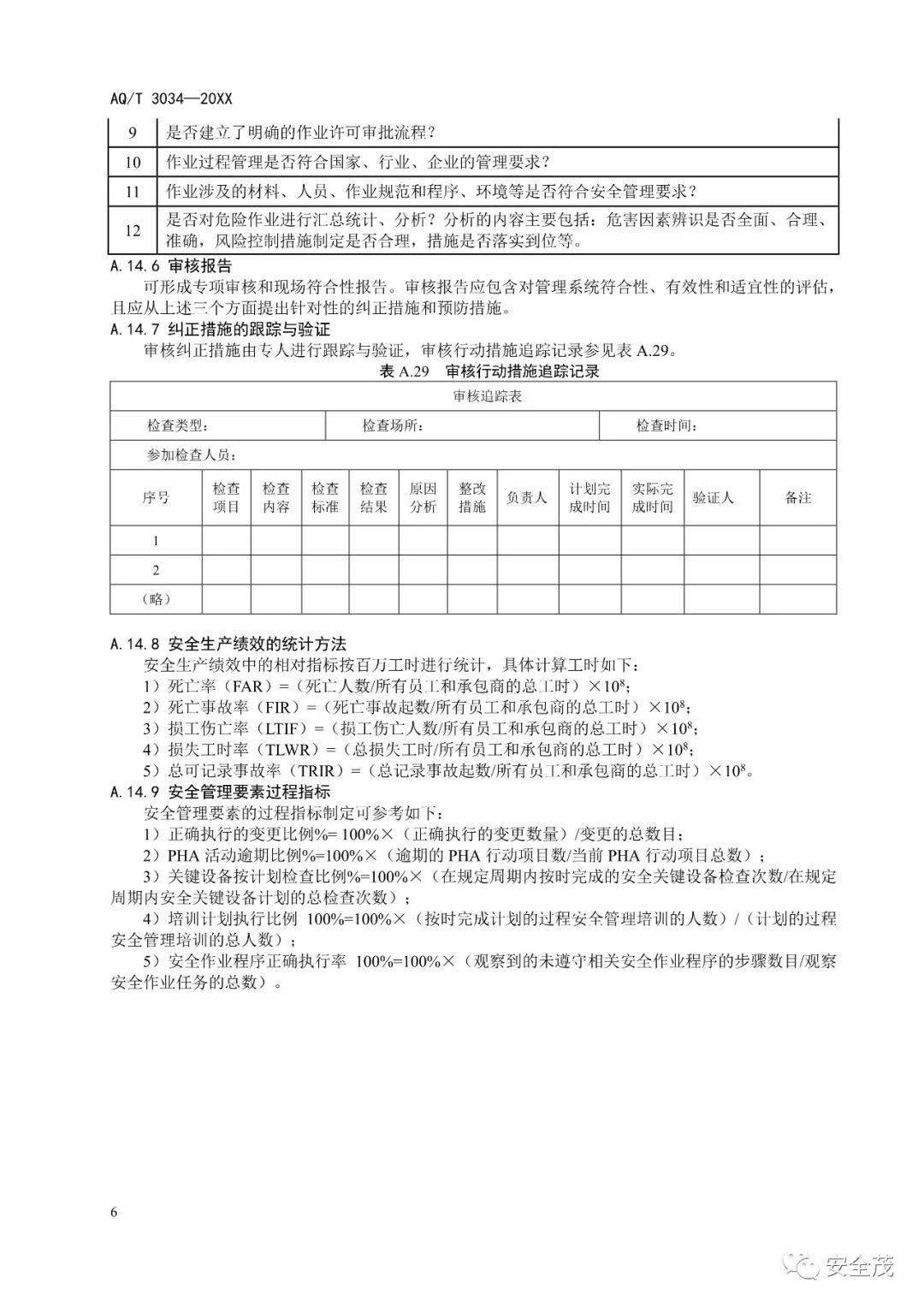

推荐新闻 |