仿木纹铝合金的生产工艺以及仿木纹铝合金的制作方法 |

您所在的位置:网站首页 › 仿木纹铝板工艺流程 › 仿木纹铝合金的生产工艺以及仿木纹铝合金的制作方法 |

仿木纹铝合金的生产工艺以及仿木纹铝合金的制作方法

1.本发明涉及铝合金的制造加工技术领域,特别是涉及一种仿木纹铝合金的生产工艺以及仿木纹铝合金。 背景技术: 2.随着人们对各类产品的外观多样性的需求的增加,仿木纹铝合金因其既能够具有金属的特性又能够具有木质感的外观,而受到了越来越多的青睐。铝合金表面的仿木纹处理方法包括机械法、印刷法、压膜法和电解法等;其中,机械法、印刷法和压膜法通称为物理方法,电解法即为电化学方法。现有的电化学方法制造仿木纹铝合金的生产工艺中多采用包括硼酸和柠檬酸的酸性电解体系,采用该体系制造得到的铝合金的仿木纹纹理的纹路较细,边缘区域容易出现腐蚀点,且操作难度大不易控制。 技术实现要素: 3.本发明的目的是解决上述问题,提供一种仿木纹铝合金的生产工艺。4.为了解决上述技术问题,本发明采用的技术方案,如下所述:5.一种仿木纹铝合金的生产工艺,包括步骤:6.脱脂:将铝合金基材浸渍于脱脂剂中进行脱脂;7.碱蚀:将脱脂后的铝合金基材置于碱液中进行碱蚀;8.中和:将碱蚀后的铝合金基材浸于除灰剂中进行中和;9.化抛:将中和处理后的铝合金基材置于化学抛光剂进行化抛;所述化学抛光剂包括磷酸或硫酸中的一种或两种的混合液;10.仿木纹处理:将化抛后的铝合金基材置于仿木纹处理剂中,在室温、ph为7.5-8.5以及电压为20-30v的条件下反应800-1000s;所述仿木纹处理剂包括氢氧化钠、硼酸以及添加剂;11.去膜:采用刻蚀剂对仿木纹处理后的铝合金基材进行去膜,以在铝合金基材表面形成木纹纹理;所述刻蚀剂为硫酸和磷酸的混合液,其中硫酸和磷酸的质量比为5-6:1;12.阳极氧化:将去膜后的铝合金基材为阳极置于电解质溶液中进行阳极氧化;得到仿木纹铝合金。13.优选地,所述脱脂在温度为50-60℃的条件下反应时间3-5min;所述脱脂剂为质量浓度为50-70g/l的奥野161除油粉。14.优选地,所述仿木纹处理剂包括质量浓度为1-10g/l的氢氧化钠、质量浓度为20-50g/l的硼酸以及质量浓度为5-25g/l的添加剂;所述添加剂由质量浓度为30g/l的硝酸钠和质量浓度为30g/l的磷酸钠混合得到。15.优选地,所述去膜在温度为75-78℃条件下反应30-60s。16.优选地,所述碱蚀步骤中,将铝合金基材进入质量浓度为50-70g/l的碱液,在温度为50-60℃条件下反应30-50s。17.优选地,在所述中和步骤中,将碱蚀处理后的铝合金基材采用质量浓度为90-150g/l的除灰剂处理10-30s;所述除灰剂包括无氮除灰剂。18.优选地,在所述化抛步骤中,将中和处理后的铝合金基材浸入化学抛光剂,在温度为75-78℃下反应120-200s;所述化学抛光剂为硫酸和磷酸的混合液,其中,磷酸的质量浓度为1000-1200g/l,硫酸的质量浓度为150-250g/l。19.优选地,所述阳极氧化步骤中,所述电解质溶液包括铝离子和硫酸,其中硫酸的质量浓度为180-220g/l;阳极氧化的电压为12-15v。20.优选地,所述阳极氧化步骤之后还包括着色和封孔;所述着色包括步骤:将阳极氧化后的铝合金基材采用着色剂进行着色;所述封孔包括步骤:将着色后的铝合金基材置于质量浓度为12-15g/l的封孔剂中,在ph为5.5-5.8条件下反应50-55min。21.本发明的另一个目的是揭示一种仿木纹铝合金,所述仿木纹铝合金由上述的仿木纹铝合金的生产工艺制得。22.本发明产生的有益效果至少包括:23.本发明在阳极氧化处理工艺中设置仿木纹处理步骤和去膜步骤,以得到表面具有仿木纹外观效果的铝合金;采用本发明的技术方案得到的仿木纹铝合金的表面纹路清晰,形成木纹纹路区域与非纹路区域之前的光泽度差异明显,并且得到的仿木纹铝合金的边缘区域为腐蚀麻点。附图说明24.图1为本发明的仿木纹铝合金的生产工艺流程图;25.图2为实施例1制得的仿木纹铝合金的表面结构示意图;26.图3为对比例1制得的仿木纹铝合金的表面结构示意图。具体实施方式27.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。28.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。29.本发明可应用于铝合金建材或电子产品的铝合金外壳制造等领域的仿木纹铝合金的制造,如图1所示,本发明一种仿木纹铝合金的生产工艺,包括步骤:30.脱脂:将铝合金基材浸渍于脱脂剂中进行脱脂;所述脱脂在温度为50-60℃的条件下反应时间3-5min;所述脱脂剂为质量浓度为50-70g/l的奥野161除油粉。由于铝合金基材在轧制、挤压或铣削的过程中,不可避免地在表面附着油性物质或者残留细粉末,并且铝合金基材在空气环境中存放的过程中亦会形成自然氧化膜。因此,为了保证后续工序的顺利进行,采用脱脂剂对铝合金基材进行脱脂处理。奥野161除油粉为弱碱性低侵蚀性脱脂剂,使用过程中,由于其具有低侵蚀性,不会对铝合金基材的光泽度产生损坏,同时由于具有低起泡性,可采用空气搅拌或喷淋程序操作,对脱脂处理环境要求较低。31.碱蚀:将脱脂后的铝合金基材置于碱液中进行碱蚀;所述碱蚀步骤中,将铝合金基材进入质量浓度为50-70g/l的碱液,在温度为50-60℃条件下反应30-50s;所述碱液优选为氢氧化钠溶液。32.中和:将碱蚀后的铝合金基材浸于除灰剂中进行中和;在所述中和步骤中,将碱蚀处理后的铝合金基材采用质量浓度为90-150g/l的除灰剂处理10-30s;所述除灰剂包括无氮除灰剂。33.化抛:将中和处理后的铝合金基材置于化学抛光剂进行化抛;所述化学抛光剂包括磷酸或硫酸中的一种或两种的混合液。在所述化抛步骤中,将中和处理后的铝合金基材浸入化学抛光剂,在温度为75-78℃下反应120-200s;所述化学抛光剂为硫酸和磷酸的混合液,其中,磷酸的质量浓度为1000-1200g/l,硫酸的质量浓度为150-250g/l。化抛时间过短达不到预定抛光效果,化抛时间过长会对铝合金的重要尺寸产生影响;硫酸浓度越高,温度越高化抛速度越快,但硫酸浓度过高使得化抛速度太快会造成产品光泽不均匀。为了提升化抛处理时铝离子的含量,可以根据实际操作情况融入铝板用以提供适当的铝离子含量。34.仿木纹处理:将化抛后的铝合金基材置于质量浓度为60-70g/l的仿木纹处理剂,在室温、ph为7.5-8.5以及电压为20-30v的条件下反应800-1000s;所述仿木纹处理剂包括氢氧化钠、硼酸以及添加剂;其中电极优选为不锈钢;本发明中,综合考虑木纹的形成效果以及能源节约因素,将所述仿木纹处理的反应温度设定为室温。35.所述仿木纹处理剂包括质量浓度为1-10g/l的氢氧化钠、质量浓度为20-50g/l的硼酸以及质量浓度为5-25g/l的添加剂;所述添加剂由质量浓度为30g/l的硝酸钠和质量浓度为30g/l的磷酸钠混合得到。36.仿木纹处理中涉及的化学反应以及电极反应包括:37.2al+2naoh+2h2o→2naalo2+3h2↑;38.naoh+h3bo3→nabo2+2h2o;39.8al+8naoh+3nano3→8naalo2+3nh3+4h2o;40.4zn+7naoh+nano3→nazno2+nh3+2h2o;41.2h2o+2e→h2↑+2oh-;42.al-3e→al3+;43.4oh—4e→h2o+2[o];[0044]2al3++3[o]→al2o3;[0045]al2o3+2naoh→2naalo2+h2o。[0046]如上所示,所述仿木纹处理剂中,氢氧化钠、硼酸和添加剂的添加量相互协同作用,使得铝合金表面的膜层的形成和溶解达到动态平衡,保证了仿木纹纹路的外观的规整度。在所述仿木纹处理过程中,硝酸钠能够促进反应,磷酸钠能够对对仿木纹纹路结构的光滑程度进行调整。硼酸为弱酸,在水溶液中可发生水解反应,因此硼酸在反应过程中起到缓冲作用,使得溶液的ph值保持稳定。[0047]去膜:采用刻蚀剂对仿木纹处理后的铝合金基材进行去膜,以在铝合金基材表面形成木纹纹路;所述刻蚀剂包括硫酸和磷酸的混合液;其中硫酸和磷酸的质量比为5-6:1;在所述去膜在温度为75-78℃条件下反应30-60s。去膜温度是影响去膜速度的一个重要因素。去膜温度小于75℃时,去膜的速度过慢,生产效率低;温度高于78℃时,去膜速度过快不易控制。为得到良好的去膜效果,本发明中将去膜温度设定为75-78℃。去膜时间不足,木纹纹路形成不完整;去膜时间过长,容易造成铝合金基材过腐蚀。作为可选地,去膜步骤中采用的硫酸和磷酸的质量浓度可与化抛步骤中采用相同质量浓度的硫酸和磷酸的质量浓度。[0048]由于仿木纹处理过程中在铝合金表面形成的膜层厚度极薄,为了避免去膜处理时对铝合金基材的产生损伤而损坏仿木纹纹路,本发明中选用酸性刻蚀剂;并且自去膜的同时能够起到二次化学抛光的作用,提升仿木纹纹路的光泽度。此外,刻蚀剂中包括磷酸和硫酸,避免了使用硝酸产生的氮氧化物对环境以及操作人员造成的污染和影响。本发明中,通过仿木纹处理和去膜的共同配合,在电解过程中,所述仿木纹处理剂首先在铝合金表面形成膜层,然后在所述刻蚀剂的作用下,对形成的膜层较薄的区域进行优先溶解,进而露出局部铝合金基材,该裸露区域的电流密度增大,产生大量的气体,在气体和所述刻蚀剂的共用作用下,沿着气体上升的轨迹对形成的膜层进行溶解,逐渐形成条纹。[0049]本发明通过在现有的阳极氧化工艺中加设木纹处理的步骤,采用碱性的仿木纹处理剂对铝合金基材进行仿木纹处理,操作方法简便、碱性环境避免了对铝合金基材的过度腐蚀提升了仿木纹铝合金的性能、并增强了仿木纹铝合金的外观效果更贴近于自然的木质感。[0050]阳极氧化:将去膜后的铝合金基材为阳极置于电解质溶液中进行阳极氧化;得到仿木纹铝合金。所述阳极氧化步骤中,所述电解质溶液包括铝离子和硫酸,其中硫酸的质量浓度为180-220g/l;阳极氧化的电压为12-15v,阳极氧化处理的时间为20-60min。[0051]着色:将阳极氧化后的铝合金基材采用着色剂进行着色;在经过木纹处理、去膜以及阳极氧化处理后,铝合金基材的表面形成了与木纹形状接近的筋状结构,为了使得得到的铝合金的形貌感官更加具有木质感,进行着色处理,以得到各种木质色彩。作为可替换的,当欲得到仿栗木色彩时,可采用电解着色法,以硫酸镍、硫酸铜以及硼酸作为着色剂,以不锈钢为极板,对铝合金进行着色处理。通过改变着色剂的成分还可的大仿椴木色或仿青铜色等木质色彩。[0052]封孔将着色后的铝合金基材置于质量浓度为12-15g/l的封孔剂中,在ph为5.5-5.8条件下反应50-55min。所述封孔剂优选为dx-500。为提高着仿木纹铝合金的耐蚀性、防污染性、稳定性、耐光性、耐侯性等性能,进行封孔处理。[0053]封孔处理之后还包括烘干或烤干步骤,已对铝合金进行干燥处理。[0054]实施例1[0055]脱脂:将铝合金基材浸渍于质量浓度为55g/l的奥野161脱脂剂中进行脱脂,铝合金基材优选为6063铝合金,在温度为53℃条件下进行3min;[0056]碱蚀:将脱脂后的铝合金基材置于质量浓度为50g/l的氢氧化钠溶液中,于温度为55℃条件下反应35s;[0057]中和:将碱蚀后的铝合金基材浸于质量浓度为98g/l无氮除灰剂中,中和反应15s;[0058]化抛:将中和处理后的铝合金基材置于磷酸和硫酸的混合液中,于75-78℃下反应120s;磷酸的质量浓度为100g/l,硫酸的质量浓度为160g/l;[0059]仿木纹处理:将化抛后的铝合金基材置于仿木纹处理剂,在室温为30℃、ph为8.5以及电压为30v的条件下反应800s;所述仿木纹处理剂包括质量浓度为4g/l的氢氧化钠、质量浓度为20g/l的硼酸以及质量浓度为25g/l的添加剂;所述添加剂由质量浓度为30g/l的硝酸钠和质量浓度为30g/l的磷酸钠混合得到;[0060]去膜:采用刻蚀剂对仿木纹处理后的铝合金基材进行去膜,以在铝合金基材表面形成木纹纹理;所述刻蚀剂为硫酸和磷酸的混合液,在温度为75℃条件下反应30s;其中所述刻蚀剂中硫酸和磷酸的质量比为5:1;[0061]阳极氧化:将去膜后的铝合金基材为阳极置于电解质溶液中进行阳极氧化;得到仿木纹铝合金;电解质溶液为质量浓度为180g/l的硫酸,电压为12v;[0062]着色:可采用电解着色法,以硫酸镍、硫酸铜以及硼酸作为着色剂,以不锈钢为极板,进行着色处理;[0063]封孔:将着色后的铝合金基材置于质量浓度为12-15g/l的dx-500封孔剂中,在ph为5.5-5.8条件下反应50min。[0064]实施例2[0065]脱脂:将铝合金基材浸渍于质量浓度为50g/l的奥野161脱脂剂中进行脱脂,铝合金基材优选为6063铝合金,在温度为50℃条件下进行4min;[0066]碱蚀:将脱脂后的铝合金基材置于质量浓度为65g/l的氢氧化钠溶液中,于温度为58℃条件下反应30s;[0067]中和:将碱蚀后的铝合金基材浸于质量浓度为90g/l无氮除灰剂中,中和反应10s;[0068]化抛:将中和处理后的铝合金基材置于磷酸和硫酸的混合液中,于75℃下反应200s;磷酸的质量浓度为1200g/l,硫酸的质量浓度为150g/l;[0069]仿木纹处理:将化抛后的铝合金基材置于仿木纹处理剂,在室温为20℃、ph为7.5以及电压为25v的条件下反应900s;所述仿木纹处理剂包括质量浓度为1g/l的氢氧化钠、质量浓度为50g/l的硼酸以及质量浓度为20g/l的添加剂;所述添加剂由质量浓度为30g/l的硝酸钠和质量浓度为30g/l的磷酸钠混合得到;[0070]去膜:采用刻蚀剂对仿木纹处理后的铝合金基材进行去膜,以在铝合金基材表面形成木纹纹理;所述刻蚀剂为硫酸和磷酸的混合液,在温度为78℃条件下反应60s;其中所述刻蚀剂中硫酸和磷酸的质量比为6:1;[0071]阳极氧化:将去膜后的铝合金基材为阳极置于电解质溶液中进行阳极氧化;得到仿木纹铝合金;电解质溶液为质量浓度为220g/l的硫酸,电压为15v;[0072]着色:可采用电解着色法,以硫酸镍、硫酸铜以及硼酸作为着色剂,以不锈钢为极板,进行着色处理;[0073]封孔:将着色后的铝合金基材置于质量浓度为12-15g/l的dx-500封孔剂中,在ph为5.5-5.8条件下反应55min。[0074]实施例3[0075]脱脂:将铝合金基材浸渍于质量浓度为60g/l的奥野161脱脂剂中进行脱脂,铝合金基材优选为6063铝合金,在温度为55℃条件下进行5min;[0076]碱蚀:将脱脂后的铝合金基材置于质量浓度为55g/l的氢氧化钠溶液中,于温度为60℃条件下反应50s;[0077]中和:将碱蚀后的铝合金基材浸于质量浓度为150g/l无氮除灰剂中,中和反应27s;[0078]化抛:将中和处理后的铝合金基材置于磷酸和硫酸的混合液中,于78℃下反应160s;磷酸的质量浓度为1000g/l,硫酸的质量浓度为200g/l;[0079]仿木纹处理:将化抛后的铝合金基材置于仿木纹处理剂,在室温为25℃、ph为8以及电压为27v的条件下反应1000s;所述仿木纹处理剂包括质量浓度为10g/l的氢氧化钠、质量浓度为35g/l的硼酸以及质量浓度为5g/l的添加剂;所述添加剂由质量浓度为30g/l的硝酸钠和质量浓度为30g/l的磷酸钠混合得到;[0080]去膜:采用刻蚀剂对仿木纹处理后的铝合金基材进行去膜,以在铝合金基材表面形成木纹纹理;所述刻蚀剂为硫酸和磷酸的混合液,在温度为75℃条件下反应35s;其中所述刻蚀剂中硫酸和磷酸的质量比为5:1;[0081]阳极氧化:将去膜后的铝合金基材为阳极置于电解质溶液中进行阳极氧化;得到仿木纹铝合金;电解质溶液为质量浓度为200g/l的硫酸,电压为12v;[0082]着色:可采用电解着色法,以硫酸镍、硫酸铜以及硼酸作为着色剂,以不锈钢为极板,进行着色处理;[0083]封孔:将着色后的铝合金基材置于质量浓度为12-15g/l的dx-500封孔剂中,在ph为5.5-5.8条件下反应55min。[0084]实施例4[0085]脱脂:将铝合金基材浸渍于质量浓度为70g/l的奥野161脱脂剂中进行脱脂,铝合金基材优选为6063铝合金,在温度为60℃条件下进行3min;[0086]碱蚀:将脱脂后的铝合金基材置于质量浓度为70g/l的氢氧化钠溶液中,于温度为50℃条件下反应40s;[0087]中和:将碱蚀后的铝合金基材浸于质量浓度为120g/l无氮除灰剂中,中和反应30s;[0088]化抛:将中和处理后的铝合金基材置于磷酸和硫酸的混合液中,于77℃下反应200s;磷酸的质量浓度为1200g/l,硫酸的质量浓度为250g/l;[0089]仿木纹处理:将化抛后的铝合金基材置于仿木纹处理剂,在室温为25℃、ph为7.5以及电压为30的条件下反应800s;所述仿木纹处理剂包括质量浓度为7g/l的氢氧化钠、质量浓度为40g/l的硼酸以及质量浓度为16g/l的添加剂;所述添加剂由质量浓度为30g/l的硝酸钠和质量浓度为30g/l的磷酸钠混合得到;[0090]去膜:采用刻蚀剂对仿木纹处理后的铝合金基材进行去膜,以在铝合金基材表面形成木纹纹理;所述刻蚀剂为硫酸和磷酸的混合液,在温度为75℃条件下反应45s;其中所述刻蚀剂中硫酸和磷酸的质量比为6:1;[0091]阳极氧化:将去膜后的铝合金基材为阳极置于电解质溶液中进行阳极氧化;得到仿木纹铝合金;电解质溶液为质量浓度为190g/l的硫酸,电压为15v;[0092]着色:可采用电解着色法,以硫酸镍、硫酸铜以及硼酸作为着色剂,以不锈钢为极板,进行着色处理;[0093]封孔:将着色后的铝合金基材置于质量浓度为12-15g/l的dx-500封孔剂中,在ph为5.5-5.8条件下反应50min。[0094]对比例1[0095]对比例1与实施例1相比较,区别在于,对比例1中,仿木纹处理步骤不同。[0096]对比例1中仿木纹处理包括步骤:将化抛后的铝合金基材置于包括有质量浓度为20-40g/l的柠檬酸、15-35g/l的硼酸以及50g/l的磷酸二氢钠的仿木纹处理剂中,在ph值为2.5-3.5、温度为30℃、电压为30v的条件下反应800s,极板为不锈钢。[0097]由图2和图3所示,对比例1和实施例1得到的仿木纹铝合金的外观进行感官观测对比,可以直观地看出,相对于现有技术中,柠檬酸和硼酸体系的仿木纹铝合金的制备方法,采用本发明的技术方案得到的仿木纹铝合金的表面纹路清晰,形成木纹纹路区域与非纹路区域之前的光泽度差异明显,并且得到的仿木纹铝合金的边缘区域为腐蚀麻点,本发明技术方案得到的仿木纹铝合金的表面感官更加贴近于自然木纹。[0098]以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。[0099]以上实施例仅表达了本发明的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。 |

【本文地址】

今日新闻 |

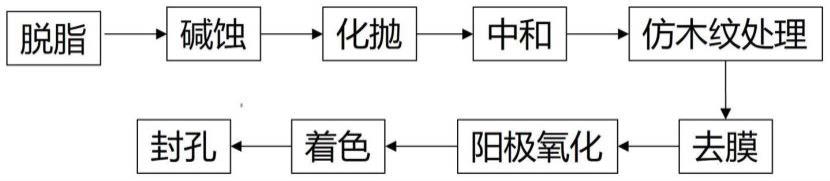

推荐新闻 |