最全天然石材台面工艺及优缺点解析,附精美案例! |

您所在的位置:网站首页 › 人造石材应用实例图 › 最全天然石材台面工艺及优缺点解析,附精美案例! |

最全天然石材台面工艺及优缺点解析,附精美案例!

|

工艺单的制作→选料→切板→定厚→黏接→台盆孔以及水喉孔加工→磨边成型→打磨抛光→版面处理→检验→包装入库 一.工艺单的制作 尽管台面板在石材加工上的工艺较为简单,但如果没有专项的加工工艺单作指导,很难保证加工出来的台面板达到无缝的要求。 1.1材料质量要求 台面板石材表面绝对不允许有任何石材缺陷。 1.2切板尺寸以及成品尺寸要求 台面板尺寸的要求依据台面板安装情况而定。 (1)台面板卡在墙两端安装:这种情况下,靠墙的长度尺寸不能长,只能小1~2mm;不靠墙或一边靠墙方向的尺寸视材料、加工工艺、磨边的情况而确定。如果沿长度方向双边磨边,宽度方向尺寸就必须加2mm的打磨抛光余量,至少不能少于1mm;单边磨边的余量不能少于1mm。如果材料底边崩边较严重,就需要在宽度方向加不少于崩边长或宽的余量,打磨抛光时将余量消除。 (2)台面板一端或两端均不卡在墙两端:长、宽尺寸都可以适当大一些,以5mm以下为限;打磨抛光时可以将余量消除,也可以不消除。 (3)异型板台面板:异型台面板作为台面板产品中特殊的一员,其尺寸要求没有这么严格。但如果台面板有安装尺寸要求的,制单人员就要领会工艺单的明确公差要求,在下单时要在标准尺寸的右上端加上加工余量。如1200+10,表示1200的尺寸上加10mm,即1210mm。 (4)加工工艺要求:许多石材生产企业为了使加工出来的台面板真正达到无缝台面板的要求,会把台面板的尺寸全部加大,再通过二次加工用磨边机或用金刚石平铣轮将崩边处修磨掉。如果不加大尺寸,也可以通过定厚方式将崩边处铣去来达到消除崩边的目的。 1.3工艺要求 台面板加工工艺是台面板工艺单中的核心内容,决定着台面板产品的质量。 (1)切板要求:工艺单中要指明用什么设备切板,设备的精度要求、锯片要求、尺寸标准、切板后的表面崩边、崩角的质量要求。 (2)定厚要求:定厚的目的是消除台面板底面崩边,定厚的质量决定了无缝台面板的质量。定厚深度的依据是底面崩边的情况,宽度则以大于黏条的厚度或宽度为宜。(如图)

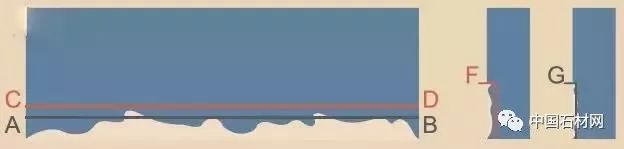

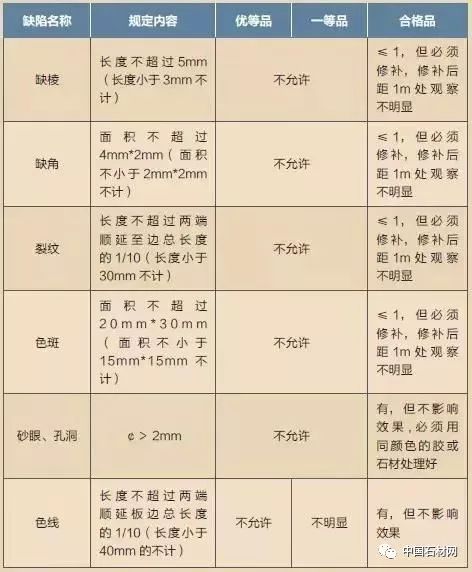

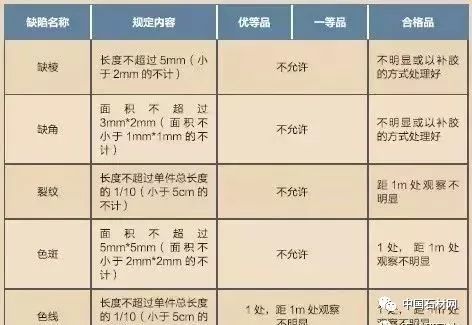

AB定厚线及G图未将崩边处定厚掉,因此定厚不合格;CD定厚线及F图将崩边已完全定厚掉,定厚合格。 在底边定厚时要注意选择电镀铣轮,这是因为电镀铣轮比烧结铣轮定厚出来的面更平整,表面无弧面现象。定厚时要控制机床的运行速度,防止定厚进刀、出刀处被铣低现象的发生。 定厚面的平整控制在0.5mm/m以下,才能确保黏接缝在0.5mm以下。 (3)黏接要求:黏接是无缝台面板加工工艺中最为关键的一道工序,如果台面板黏接的质量差,胶的颜色调得不好,将大大影响无缝台面板胶缝的质量。 (4)成型、磨边要求:台面板成型时,要留1mm的打磨抛光余量,打磨抛光时,将余量消除。 (5)台盆孔加工要求:给出台盆孔的形状、尺寸、磨边及尺寸偏差要求。 (6)台面板的质量检验要求:材料要求、尺寸标准、台盆孔以及水吼孔要求。 (7)包装要求指定包装材料;指定包装方式;指定包装箱的加固方式。 1.4加工质量要求 台面板板面质量要求、尺寸要求、边的形状质量要求、台盆孔的质量要求、水吼孔的质量要求及台面板底部内腔的尺寸要求,是否与家具的尺寸配合。 二.选料要求台 面板的材料质量要求很高。花岗石、石英石石材绝不允许断裂;大理石石材及人造岗石石材纯白色、仿玉石类及无花纹的石材不允许断裂修补;其他大理石、人造岗石石材断裂后背面要采取加固方式,且加固后没有明显加固痕迹,人造石台面板表面不允许有凹坑、孔洞、砂眼,否则容易藏污、吸水,影响台面板板面质量。 大理石材料板面质量

花岗石质量

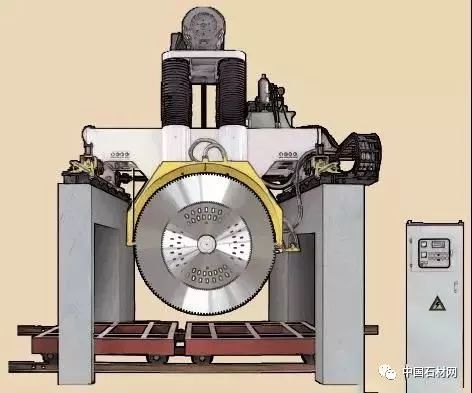

三.切板要求 3.1对设备的要求 1)切板设备精度能控制在±0.5mm内;对角线精度控制在±0.5mm内。 2)设备工作面台面平整、台面上的衬垫基本完好,锯缝少;切下的板,底边崩边、掉角少。 3)崩边的大小不超过1mm(深)*2mm(宽);切下的板对面的要求是无崩边或锯齿边现象。 4)设备主轴运转正常,无跳动现象。 5)设备无漏油现象,因为设备漏油将污染台面板。 6)水质要求为不会污染板面,腐蚀板面。白色类、玉石类、易生锈类石材最好使用清水切板。

3.2锯片要求 选择与石材品种、硬度相匹配的锯片。选择与锯切板深度相匹配直径的锯片切板,以锯片切到板底后高出板面50mm为宜。新锯片使用前要开刃。锯片安装时要按箭头方向安装。 3.3切板参数要求 切板过程中控制锯片的行走速度,先以较低速度切板,再逐渐调大锯片的行走速度,切割过程中观察板面的崩边情况,直到板面出现了细微的崩边就不要再加大切割的速度了;对于不易产生崩边的材料通过切割时的声音判断锯切的速度是否合适。切割过程中要加大水量,保证锯片上水量充足,得到充分的润滑。有切板参数的可以参考切板参数锯切台面板。 3.4切板质量要求 切板时要注意避开石材的各种缺陷,避开裂纹、黑斑、色线、色斑、扫花、粉线、蜂团、严重的阴阳色等情况。切板时控制切割的几何尺寸、角度尺寸、对角线尺寸,做到准确无误。 控制切割时的板面质量,不允许有崩边、掉角现象。如果台面板背面需要黏接的,也要保证背面的边、棱、角的完整无损,确保黏接、打磨抛光后的加工质量。 切板的时候要注意之前已切材料与现在切的材料之间的颜色、纹理差别,尤其是同一套台面之间的差别。 为确保黏接条与台面板的拼缝做到无缝的质量要求,对一些崩边、崩角无法避免的材料,可以在被黏处的边增加3~5mm的加工余量或通过定厚2mm的方式来消除崩边、崩角的现象。长度方向黏接,可以在宽度方向加3~5mm;宽度方向黏接边,可以在长度方向3~5mm的余量。黏接好边后,用磨边或修边的方式将黏接余量消除。 台面板板材尺寸标准:长(0、-1);宽(-3、3);厚度(-1、1)。对于一些与家具配套的台面板,要特别注意切板尺寸精度的控制。 3.5放置要求 台面板放置必须光面朝前,光面与背面之间用不褪色的隔条或泡沫隔开,并保持板面的清洁。大板在后,小板在前放置;长板在后,短板在前。所有板立放,严禁平放。防止小板被大板压断,导致断裂修补而影响板面的质量。 3.6转运要求 台面板转运前必须检查是否按以上要求放置,并用捆绑带捆紧。叉车转运,或手拉叉车转运。加工过程中的板材搬运,以立式搬运为宜。 四. 异型台面板加工 异型台面板加工方法有手工切割法、机械切割法。水刀机是加工异型板最常用的设备,加工精度高,可以加工任意曲线,生产效率也极高。 控制异型板的形状,一般情况下偏差控制在1mm内,但是水刀机加工台面板异型板要视水刀机所加工的异型板的毛刺情况而定,当切割板厚厚或材质很硬的石材时,要进一步放大修磨余量,通过修磨的方式达到加工质量要求。 异型台面板的手工切割的工具是手切机,手切机价格便宜,使用灵活。切割时先用标准模板画线,比照线用手切机切下异型板,然后由人工将台面板修磨标准。 无缝台面板加工的基本工艺流程: 1、工艺单的制作 2、选料 3、切板 4、定厚 5、黏接 6、台盆孔以及水喉孔加工 7、磨边成型 8、打磨抛光 9、版面处理 10、检验 11、包装入库 五. 黏接 黏接工序是无缝台面板加工中关键的工序,决定着黏接缝的大小、胶的颜色质量以及台面板最终是否达到了无缝的效果。 5.1板材质量的检验 材料质量检验包括上、下挡水的检验、黏接条的检验。检验时按一套台面板的要求配套检验,检验好后贴上已检验的小标签,标注上套数编号,标注拼接方向,并与未检验的产品分开。检验项目有颜色、纹路、板材表面的胶补品质、板材厚度、光度、平整度、尺寸。 检验方法: ★颜色、纹路、板材表面的胶补品质距板材1.0 m处目测。 ★板材厚度用卷尺或游标卡尺检验;长宽尺寸用卷尺检验。 ★平整度的检验用平度尺配合塞尺检验。 ★光度用光学光度检验计检验。 5.2待黏面的清洁 待黏面黏接处的清洁程度对胶缝的纯净程度影响很大。无缝台面板黏接加工时必须对黏接处进行清洁,消除表面的脏物、灰尘、水分、油污、化学药剂之类的东西,这些物质不清洁掉,将有可能改变胶黏剂的颜色,使原本无缝处看起来有缝或存在较大的缝隙。 待黏面清洁可以用干净不褪色的抹布擦除表面的灰尘、水分、脏物;无法擦除的脏物则使用化学清洁剂、有机溶剂处理,处理完毕后要将残留液清除干净。 5.3黏接表面的处理 黏接表面处理主要目的是对待黏处及黏接条进行粗磨、定厚、花刀加工,增大待黏处的粗糙度,增加胶黏剂的黏接力。对于大面积板面的黏接,增加粗糙度是非常重要的,如果采用光滑的表面或者光面进行黏接,可能会因黏接表面过于光滑,造成被黏物之间作用力太小而脱落。黏接表面粗磨要让被黏表面看上去有明显的凹凸不平感,用手触摸能感觉到深浅的起伏。 面积大的表面黏接要有足够的粗糙度,必须用6O#的金刚石磨盘粗磨,也可以通过酸洗、喷砂的方式获得粗糙度。黏接表面开槽的目的和作用就是为了使胶黏剂渗入到槽中,增加胶黏剂的渗透力,使胶黏剂与被黏体尽可能连成一体,增强胶黏剂与被黏石材表面的凝聚力,从而达到增强黏接力的目的。黏接前,必须将槽内的水份、石粉等杂物清理干净,保持槽内干燥,否则对黏接力会有影响。 5.4调胶 ★黏接环境的要求:选择无尘、少尘、通风的环境,粉尘可能对黏接缝质量造成影响。选择通风的环境利于胶黏剂的自然干燥,降低黏接环境的温度、湿度对胶黏剂的影响。 ★黏接工具的要求:选择塑胶铲刀调胶、刮胶;使用可调夹紧力的“F”型夹、“A”型夹、“G”型夹黏接条。 A字夹适合易断裂、黏接厚度较薄的石材使用;F夹适合于黏接厚度特别厚、宽度宽的台面板使用;G型夹适合黏接厚度较厚、黏接宽度较宽的台面板使用。

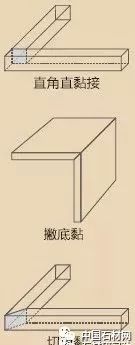

5.5黏接加工步骤 (1)先检查黏接条的材料是否与面板材料一致,颜色、花纹基本一致,是否有石材缺陷而影响台面板的质量。 (2)检查黏接条的长、宽、厚尺寸是否符合标准;是否有严重变形。 (3)检查台面板的底部待黏接处是否崩边严重,如果崩边严重,将崩边处打磨或定厚,使崩边处完全磨去。 (4)底面黏接的将底面打毛,将黏接条的光面也打毛,使黏接面成为粗糙面;侧面黏接的,将侧面打毛,并试拼黏接条与台面板以检查两者拼合的缝大小。 (5)严格按5.4中的调胶要求对照台面板板面的颜色,按调胶的原则、方法、步骤调出颜色与板面颜色一致或基本一致的胶。 (6)黏接前要先将待黏表面清洁干净、无粉尘、油污之物,将黏接表面进行打磨或打毛处理,以保证良好的黏接力。 将黏条与被黏处贴合,并来回推动黏条,使被黏处胶均匀。为使黏接条与台面板牢固地黏结,在黏接条与台面板对齐后,用“F”型夹或“G”型夹、“A”型夹将黏接条夹紧,夹子每隔350~300mm夹一个,并拧紧夹紧螺栓。 在夹紧过程中要注意拧力的大小,不要用力太大使黏接条被夹断。夹紧过程中溢出的胶在未干时及时用铲刀或刀片清理干净。黏接过程中要注意黏合面两块板之间的缝隙要越小越好,最好控制在0.1~0.3mm。如果缝隙过大,加大夹子的拧紧力,如果还是胶缝过大,在胶未干时将黏接条拿去或割掉。 胶黏剂干透后撤去夹子,收好已黏好的台面板静置1小时以上再打磨抛光。如果是用雅科美胶、环氧树脂胶黏接,最好静置24小时方能保证胶黏剂完全干燥。 转角的黏接方式: 台面板经常是多条边要黏接,这时就存在相邻边黏接时如何处理的问题。处理的好,黏接缝可以达到无缝的效果。处理的不好,黏接缝的过大将影响台面板的质量。台面板转角黏通常的处理方法是切45°(相拼角为90°)或采用撇底的方式相黏,只要切角标准,黏缝完全可以做到无缝。如果采用直角直接相黏,就要把黏接缝放到台面板的侧面去。

六.磨边成型加工 6.1边的成型边的成型 就是把台面板的某个边缘按生产加工单要求加工成各种几何形状。常见边有大斜边、大圆边、法国边、海棠边等。 边的成型现在基本上实现了机械化,甚至打磨抛光也实现了机械化。台面异型板的成型可以用雕刻机、异型台面板成型机、万能加工中心、便携式磨边机。但是异型板台面板的打磨抛光只能用万能加工中心,由于该设备的价格过高,因此异型台面板的打磨抛光以手工打磨抛光为主。

6.2无缝台面板的改善方法 从边的设计实现台面板无缝工艺是一种很科学的方法。由于无缝台面板在黏接时缝的质量情况如何,必须等成型、打磨抛光出来后才能看到,因此这种做法有很大的不确定性、风险性。因此,一些石材生产企业通过对台面板大样设计的改进来实现无缝的要求。左图黏接示意就是通过大样的设计而将黏接缝隐藏了起来。 6.3台盆孔成型、钻水喉孔台盆孔的成型较之边的成型更复杂。 台盆孔成型有便捷式手工磨边机、万能加工中心、腾龙磨边机、手扶磨机、手工成型。水刀机挖台盆孔、水喉孔。台盆孔、水喉孔尺寸标准0~+1。如台盆孔要打磨抛光,水刀机加工时,尺寸标准为-1~0。 七.台面板边打磨抛光 台面板打磨抛光目前仍以手工打磨抛光为主,尤其是异型台面板打磨抛光。台面板打磨抛光时,操作者边打磨,边检验黏接缝的质量情况。 如果胶缝大、胶的颜色不对,就不要继续打磨抛光了,要将不合格的退回黏接工序重新返工,待处理好缝后再打磨抛光。打磨抛光过程中发现黏接缝中有漏胶的,要将漏胶处用胶填充饱满。切不可打磨抛光完成后再去补胶,否则补完胶后又要重新打磨抛光。 打磨抛光过程中,操作者要观察所使用的磨片会不会掉色,会不会对黏接缝污染。如果有此现象,要及时更换磨片。 八.台面板的板面处理 台面板加工过程中经过了许多的工序,板面极易划伤、被打磨抛光中使用的循环水所腐蚀,尤其是黑色、深色石材以及人造岗石更是如此。台面板的板面质量是客户验货时认真检验的项目,因此,无缝台面板在检验包装之前,检验人员对台面板的板面质量还要认真检验,表面检验质量在光度上达不到要求的还要重新打磨抛光提高光度,或用抛光辅助材料对板面进行增光处理。板面被水腐蚀的,必须用草酸材料加清水进行清洗,清洗时用电动磨机+羊毛毡打磨,直到石材板面的腐蚀印迹被除去。

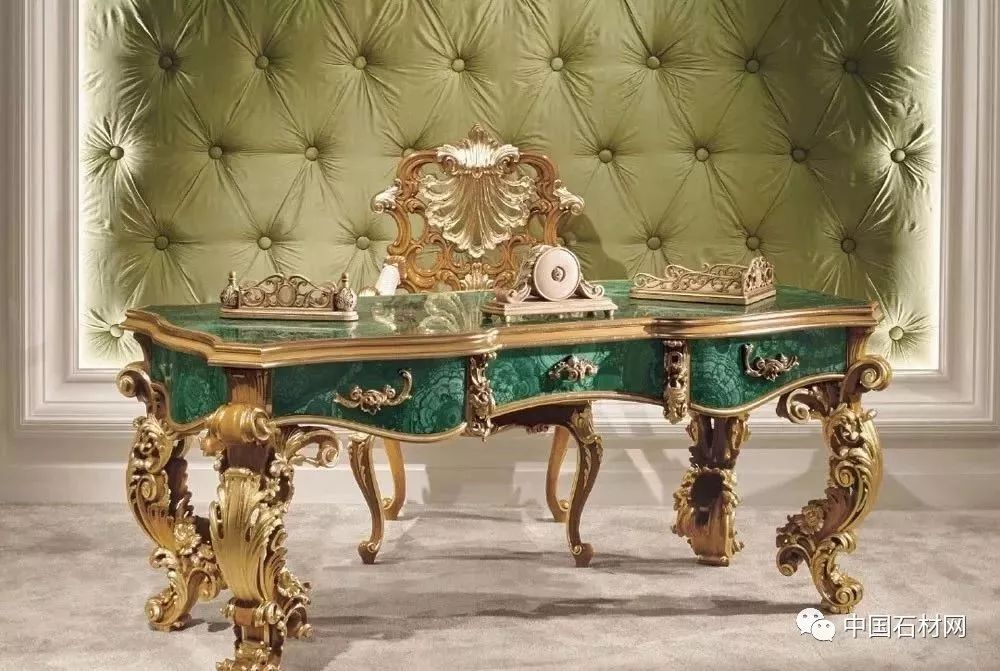

石材耐高温性非常好对于家装来说,石材台面运用最多的地方就是卫浴空间的洗手台,厨房的台面、中岛台,以及桌面等等,这些地方都是十分适合采用天然石材装修的点。接下来一起先来欣赏天然石材台面的精美案例吧~ 桌面家具

厨房台面

洗衣池

洗手台

|

【本文地址】

今日新闻 |

推荐新闻 |

返回搜狐,查看更多

返回搜狐,查看更多