在奇瑞汽车工厂里干滚边的机器人 |

您所在的位置:网站首页 › 人模是干嘛的 › 在奇瑞汽车工厂里干滚边的机器人 |

在奇瑞汽车工厂里干滚边的机器人

|

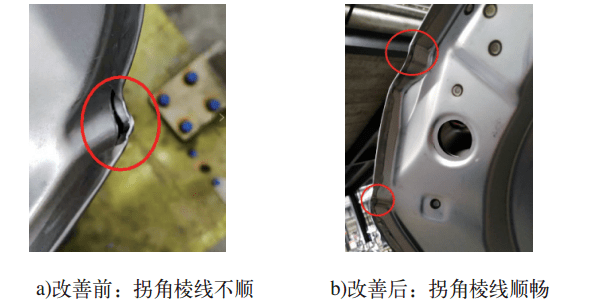

图1 奇瑞商用车某车型后盖 1.拐角滚边不顺 (1)原因分析 因造型原因,产品定义几处不滚边的拐角部位,定义冲压单件该处翻边角度为90º,但实际冲压单件的翻边角度过大(120º),高度又过短(2mm),强行滚边造成棱线不顺。 (2)对策 针对问题现状充分分析,现场经手工验证之后,组织产品、冲压规划等现场对接,提出了改进建议方案:由产品下发设变,修改原产品定义,现有翻边高度增加2mm,并将原不滚边的90º立边更改为正常滚边;冲压根据设变修改模具,把翻边加长2mm。机器人滚边根据修改后的冲压新件优化轨迹。 经各部门通力协作,滚边不顺问题得到显著改善,达到预期效果。改善前后效果如图2所示。

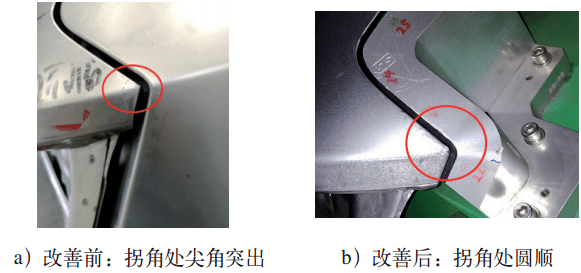

图2 拐角滚边不顺改进 2.后尾灯上部拐角尖角 (1)原因分析 因造型及产品结构设计不合理,导致后尾灯上部该处拐角部位无法实现。 (2)对策 对该处部位做了多种验证方案,简单介绍其中两种。第一种,机器人滚边时滚轮对拐角处不施加力,保持冲压件原始状态;第二种,冲压料边加长1mm,滚边轨迹优化。对两种方案验证后的实物状态,组织相关部门领导评审,最终决定采用第二种方案。但第二种方案存在叠料、棱线轻微不顺的缺陷,调整线仍需进行返修打磨,才能达到交车标准。改善前后效果如图3所示。

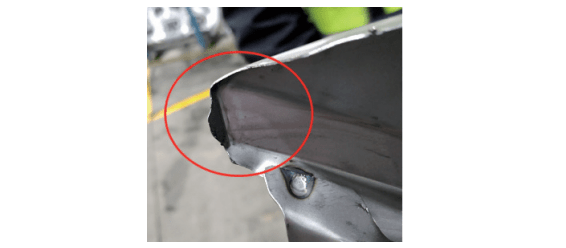

图3 拐角尖角改进 3.后尾灯上部拐角处与侧围匹配部位尺寸不稳定 (1)原因分析 经过滚边反复验证及对冲压单件的排查,最终发现导致问题的原因为零件状态发生较大变化:从外表面看,靠近小边折线附近型面变形较大,从里面看,小边有两处折边线(见图4)。

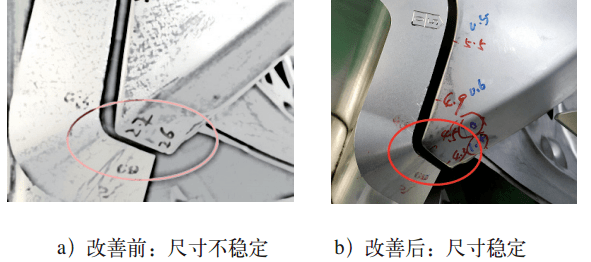

图4 零件变形有双折线 冲压单件该处存在明显变形,折边线有两条,导致机器人滚边过程中,板件受力不均,滚轮无法保证沿着其中一条确定的折边线包边。通过对问题件进行还原,能清晰看到,滚边初段沿着外侧折边线折边,而滚边末段则沿着内侧折边线折边。这样导致该小段滚边检具尺寸不稳定,外观上呈现三角形或者间隙极小(<3mm),忽大忽小,检具测量无一致性,给后盖与侧围装车匹配带来极大困难,造成调整线间隙平度难调,无法交车。 (2)对策 明确问题原因后,对冲压件该处变形两处折边线问题进行整改,滚边按整改合格后的零件进行轨迹调试,通过检具测量尺寸一致性,并跟踪确认后盖装车匹配效果。经过几个批次的调试及跟踪确认,尺寸不稳定问题得以解决。效果如图5所示。

图5 尺寸不稳定问题改进 经验分析 从实际应用中遇到的问题及其解决过程来看,为快速提升调试效率、最大限度避免出现无法解决的质量难题,在产品造型、结构设计、滚边工艺可行性分析及冲压件质量控制方面要多下功夫,严格把关,充分考虑工艺实现的难易程度。 首先,建议简化产品造型的拐角数及复杂度。在产品造型上,加强数据制造可行性分析审查,尽可能减少急剧过渡的拐角,减小拐角部位曲率,从源头上降低工艺实现难度。在项目实践中,建议在CAS造型SE分析工作中多多加强结构性分析。 其次,强化滚边工艺可行性分析,提升分析水平,加强拐角及大角度部位的分析力度及精准性。在产品下发工艺数模后,提出初版滚边要求给冲压后,要严格审查在造型冻结后拐角部位及大角度部位的可行性及实现难度。在数模正式冻结,冲压模具开模之前,针对拐角部位组织专题讨论确认,规避产品定义不滚边而冲压模具无法实现相应的角度,反过来再改模具情况的发生。翻边角度是影响最大的因素,分析时需重点关注,建议最好不超过135 º,超过135 º。需考虑增加预折边工艺,而预折边既增加工时,又带来质量的波动,给后期调试增加不少工作量。 第三,提高冲压件的质量。这是决定滚边质量的决定性因素,也是最关键的。作为车身内外板连接的新型包边工艺,机器人滚边对冲压件质量要求非常高,甚至是苛刻。一点点的波动,会放大反映出来。 冲压件外板的翻边高度,通常为8mm,原则上不超过10mm,在曲率变化大形状急剧变化区域(如拐角)翻边高度控制在4~5mm,且需要注意直边非拐角区域翻边高度公差控制在±0.5mm,而拐角则建议控制在±0.3mm。采用机器人滚边对内板要求也高,在内外板的结合面,要求内板表面平整,无明显波浪、凹坑、凸起等缺陷。当冲压件质量不稳定、波动大时,会导致各种滚边不良,给调试带来极大的工作量。 ☞来源:《汽车工艺师》2021年第4期,版权所有 声明:本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容! 声明:本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容!返回搜狐,查看更多 |

【本文地址】