一种精密垂直套装装配浮动升降机构、平台及方法与流程 |

您所在的位置:网站首页 › 丝杠升降平台安装 › 一种精密垂直套装装配浮动升降机构、平台及方法与流程 |

一种精密垂直套装装配浮动升降机构、平台及方法与流程

1.本发明属于垂直套装装配技术领域,具体涉及一种精密垂直套装装配浮动升降机构、平台,以及基于该平台的装配方法。 背景技术: 2.在机械产品装配中,常常涉及筒体类产品套装装配需求。尤其是航天领域复杂航天器产品舱体套装装配中,常常伴随着套装深度较深、配合精度要求高、对接面可视化及可操作性差等难点。垂直套装装配因其装配工艺流程简便、通用能力强等特点,广泛应用于产品装配领域。3.目前,传统复杂航天器产品舱体垂直套装装配中多采用吊装并辅以手扶调整姿态、目视观察等方式实现套装装配,存在诸多问题和风险。4.首先,由于装配过程缺乏准确定位、吊装装配精度及稳定性不高,且发生产品磕碰、擦伤等事故风险较大,易造成重大损失;其次,装配过程对人员技艺依赖性强,装配效率较低;再次,装配场地需要配备天车等设施,对装配场地要求较高;最后,装配过程中产品的状态转换多采用专用工装,工装种类及数量多,占地面积大,功能集成度不高。 技术实现要素: 5.本发明提供一种精密垂直套装装配浮动升降机构、平台及方法,目的在于能够实现装配场地无天车状态下,垂直套装装配过程中产品的精确导向及姿态自适应调节,降低对人员的技艺依赖性,提升装配精度及装配效率。6.本发明通过下述技术方案实现:7.一种精密垂直套装装配浮动升降机构,尤其适用于深腔结构精密垂直套装对接装配,包括上件接口工装单元,上件接口工装单元包括固定座、旋转轴、旋转座、轴承。轴承轴向沿x向安装于旋转座上,固定座一侧通过旋转轴安装于轴承上,实现浮动旋转运动,固定座另一侧用于安装待装上件,且有两个固定座对称安装于待装上件两侧。待装上件通过其上设置的上件接口工装与浮动升降机构的上件接口工装单元连接;上件接口工装单元通过螺钉与待装上件连接固定;上件接口工装单元上设置固定座及旋转座;旋转座与固定座通过轴承机构支撑,可以实现旋转座相对固定座的旋转运动。本方案提供带装上件在yz平面的调整方案。8.进一步地,包括浮动单元,浮动单元包括浮动锁紧把手、滚珠、限位销、浮动单元安装座、浮动轴。浮动轴轴向沿z向安装于浮动单元安装座上,且浮动轴位于浮动单元安装座内部具有止推盘,滚珠位于止推盘顶部与浮动单元安装座之间和底部止推盘与浮动单元安装座之间,通过两侧的滚珠与止推盘限位,实现浮动轴的平面自适应调姿运动。且浮动轴垂直插入安装于待装上件上件接口工装单元的旋转座上定位孔内,并通过锁紧把手锁紧,实现与待装上件的快速安装固定,旋转座上设置无油衬套,无油衬套可以与浮动升降机构的浮动轴通过轴孔配合快速安装,并通过锁紧把手锁紧,实现待装上件与浮动升降机构的快速安装。浮动单元安装座上开设有限位孔,限位销一端安装于浮动轴上,另一端位于限位孔中。浮动锁紧把手与浮动单元安装座螺纹连接,可旋进并抵紧浮动轴;并且浮动轴底端部设置锥形定位倒角,通过浮动锁紧把手的锥形结构配合,实现浮动轴的零位锁紧功能锁紧和解锁。本方案提供带装上件在xy平面的调整方案。9.再进一步地,浮动升降机构包括驱动侧浮动升降机构、从动侧浮动升降机构。驱动侧浮动升降机构包括旋转驱动电机、第一同步带、旋转驱动轴、旋转轴承座、驱动侧z轴溜板。从动侧浮动升降机构包括锁紧把手、无油衬套座、从动旋转轴、从动侧z轴溜板;旋转轴承座安装在驱动侧z轴溜板上,旋转驱动轴安装在旋转轴承座上且轴向沿y向布置,旋转驱动电机安装在驱动侧z轴溜板上,旋转驱动电机驱动轴通过第一同步带驱动旋转驱动轴,旋转驱动轴与待装上件一侧的浮动单元安装座连接。无油衬套座安装在从动侧z轴溜板上,从动旋转轴安装在无油衬套座上且轴向沿y向布置,从动旋转轴与待装上件另一侧的浮动单元安装座连接,可在驱动侧的驱动下实现浮动旋转运动;锁紧把手与无油衬套座螺纹连接,可旋进并抵紧从动旋转轴。本方案提供带装上件在xz平面的调整方案。10.一种精密垂直套装装配平台,尤其适用于深腔结构精密垂直套装对接装配,包括上述的浮动升降机构,以及基座单元、立柱单元。立柱单元为两根,分别设置于基座单元装配区的两侧,立柱主体与基座单元通过连接螺栓相互连接。两根立柱单元上均设置有浮动升降机构,用于实现浮动升降机构沿着z轴的直线运动。立柱单元包括立柱主体、滚珠丝杠下支座、z轴直线导轨、滚珠丝杠、滚珠丝杠上支座、同步轮、第二同步带、z轴驱动电机,立柱主体垂直安装在基座单元上,z轴直线导轨安装在立柱主体上,滚珠丝杠上支座和滚珠丝杠下支座分别安装在立柱主体顶部和底部,滚珠丝杠安装在滚珠丝杠上支座和滚珠丝杠下支座之间,z轴驱动电机安装在立柱主体顶部,同步轮安装在滚珠丝杠顶部,z轴驱动电机的驱动轮与同步轮之间通过第二同步带传动。浮动升降机构还包括第一滑块、丝杠螺母,第一滑块安装在z轴溜板上且与z轴直线导轨相配合、丝杠螺母安装在z轴溜板上且与滚珠丝杠相配合,z轴溜板可在立柱单元上驱动机构的驱动下实现升降运动。本方案提供带装上件在z轴的调整方案。11.进一步地,还包括快速定位平台单元,实现快速定位平台单元在装配工位与待装配工位的切换。快速定位平台单元包括快速定位平台导轨、齿条、齿轮、x向运动底座、第二滑块、x向驱动电机,基座单元整体结构呈u型,快速定位平台导轨和齿条沿x向安装在基座单元内侧,用于实现快速定位平台单元沿着x轴直线运动。x向运动底座用于安装待装下件,x向运动底座通过第二滑块安装在快速定位平台导轨上,x向驱动电机安装在x向运动底座上,齿轮安装在x向驱动电机驱动轴上且与齿条啮合,实现快速定位平台单元在x向的运动驱动。本方案提供带装上件在x轴的调整方案。12.再进一步地,快速定位平台单元还包括y向运动底座、y向驱动电机、滚珠丝杠单元、y向直线导轨、第三滑块,y向直线导轨沿y向安装在x向运动底座上,y向运动底座用于安装待装下件,y向运动底座通过第三滑块安装在y向直线导轨上,y向驱动电机安装在x向运动底座上,y向驱动电机通过滚珠丝杠单元驱动y向运动底座,实现y向直线运动。本方案提供带装上件在y轴的调整方案。13.作为优选方案,快速定位平台单元还包括气动快换支座、气动定位销,可实现与待装配产品工装上快换销钉的快速连接与放松,气动快换支座安装在y向运动底座上,气动定位销用于安装在待装下件底部,且与气动快换支座上的销孔相配合。待装产品分为待装下件和待装上件;待装下件通过底部设置的气动定位销与快速定位平台单元连接。14.作为优选方案,包括可调地脚、脚踩刹车、右侧回转踏板、左侧回转踏板、可移动踏板单元、可移动踏板导轨、安装孔、驱动杆。15.可调地脚安装于基座单元底部,用以调节基座单元的水平度。16.右侧回转踏板铰接于基座单元u型一端,左侧回转踏板铰接于基座单元u型另一端,且铰接轴竖直,脚踩刹车安装于右侧回转踏板和左侧回转踏板底部,通过脚踩刹车实现回转踏板的位置锁定;基座单元上通过设置回转轴承使回转踏板与基座单元铰接,从而实现回转踏板的回转运动,实现回转踏板的旋转打开与关闭。17.可移动踏板导轨安装于基座单元u型内侧,可移动踏板单元通过第四滑块安装于可移动踏板导轨上,安装孔安装在x向运动底座上,可移动踏板单元通过驱动杆插入安装孔与x向运动底座连接,实现可移动踏板单元随着快速定位平台单元的x向运动底座一起运动,实现可移动踏板单元在装配工位与待装配工位的转换。18.作为优选方案,包括导向销,导向销用于安装在待装下件顶部,且在待装上件对应位置设有通孔。待装下件与待装上件连接部位设置导向销,用于实现装配过程精密导向。待装下件和待装上件装配过程为待装下件固定,待装上件向下运动,实现套装装配;待装上件向下运动过程中,通过直线导轨导向;待装上件与待装下件导向销进入相对应通孔后,打开所述浮动升降机构底部的锁紧把手,待装上件可通过销钉导向实现浮动自适应调姿,然后进一步下降待装上件,实现待装上件与待装下件的精密套装。19.一种精密垂直套装装配方法,基于上述的精密垂直套装装配平台,包括如下步骤:20.将待装下件与快速定位平台单元连接,首先通过气动定位销与气动快换支座上的销孔相配合,实现待装下件的产品就位;通过x向驱动电机调节待装下件在x向的位置,通过y向驱动电机调节待装下件在y向的位置;21.将待装上件通过上件接口工装单元与驱动侧浮动升降机构及从动侧浮动升降机构安装,实现待装上件的产品就位;通过旋转轴调节待装上件在yz平面的角度,通过浮动轴调节待装上件在xy平面的角度,通过旋转驱动轴调节待装上件在xz平面的角度;22.调整就位后,通过z轴驱动电机驱动浮动升降机构,进行待装上件与待装下件套装,在套装过程中,通过浮动单元的自适应浮动功能,实现待装上件与待装下件精密对接和浮动调姿,进而实现精密对接阶段的微小误差补偿,保障装配过程安全性;23.最终通过待装下件顶部的导向销与待装上件对应位置的通孔进行对位,实现准确导向套装及高精度装配。24.立柱单元上设置有控制面板,内嵌控制系统用于通过控制面板实现快速定位平台单元在装配工位与待装配工位的转换;控制系统通过控制面板实现两根立柱单元上两个驱动电机的同步和异步运动,用于实现两个浮动升降机构的同步和异步运动。25.综上所述,本发明与现有技术相比,具有如下的优点和有益效果:该精密垂直套装装配平台采用精确导向及姿态自适应调节方式,实现复杂航天器产品舱体垂直套装装配中产品的准确导向套装及高精度柔性装配,避免产品装配接口误差导致的卡死或碰撞问题,功能集成度高,产品状态转换方便快捷,对人员技艺依赖性低,提升装配效率、装配精度及装配安全性。附图说明26.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。27.图1是本发明一种精密垂直套装装配平台一较佳实施例的立体结构示意图;28.图2是基座单元结构示意图;29.图3是立柱单元结构示意图;30.图4是驱动侧浮动升降机构单元结构示意图;31.图5是浮动单元结构示意图;32.图6是从动侧浮动升降单元结构示意图;33.图7是快速定位平台结构示意图;34.图8是快速定位平台结构俯视图示意图;35.图9是快速定位平台与可移动踏板单元连接结构示意图;36.图10是上件接口工装剖面结构示意图;37.图11是上件接口工装结构示意图;38.图12是待装上件结构示意图;39.图13是待装下件结构示意图。40.附图中各部件单元的标记如下:1-基座单元;2-立柱单元;3-连接梁;4-驱动侧浮动升降机构;5-从动侧浮动升降机构;6-控制面板;7-待装上件;8-导向销;9-待装下件;10-可移动踏板单元;11-快速定位平台单元;12-上件接口工装单元;13-脚踩刹车;14-右侧回转踏板;15-快速定位平台导轨;16-齿条;17-可移动踏板导轨;18-可调地脚;19-左侧回转踏板;21-立柱主体;22-滚珠丝杠下支座;23-z轴直线导轨;24-滚珠丝杠;25-滚珠丝杠上支座;26-同步轮;27-第一同步带;28-z轴驱动电机;41-旋转驱动电机;42-第二同步带;43-联轴器;44-旋转驱动轴;45-旋转轴承座;46-浮动单元;47-第一滑块;471-第二滑块;472-第三滑块;473-第四滑块;48-丝杠螺母;49-z轴溜板;51-锁紧把手;52-无油衬套座;53-从动旋转轴;54-z轴溜板;71-上件安装接口;72-通孔;73-上件内止口;74-待装上件主体;91-螺纹孔;92-下件外止口;93-待装下件主体;94-气动定位销;111-x向运动底座;112-y向运动底座;113-气动快换支座;114-x向驱动电机;115-y向驱动电机;116-齿轮;117-滚珠丝杠单元;118-y向直线导轨;119-安装孔;101-驱动杆;121-螺钉;122-固定座;123-旋转轴;124-旋转座;125-无油衬套;126-轴承;127-挡圈;461-浮动锁紧把手;462-浮动单元盖板;463-滚珠;464-限位销;465-滚珠垫圈;466-浮动单元安装座;467-限位垫圈;468-锁紧把手;469-浮动轴。具体实施方式41.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。42.在以下描述中,为了提供对本发明的透彻理解阐述了大量特定细节。然而,对于本领域普通技术人员显而易见的是:不必采用这些特定细节来实行本发明。在其他实例中,为了避免混淆本发明,未具体描述公知的结构、电路、材料或方法。43.在整个说明书中,对“一个实施例”、“实施例”、“一个示例”或“示例”的提及意味着:结合该实施例或示例描述的特定特征、结构或特性被包含在本发明至少一个实施例中。因此,在整个说明书的各个地方出现的短语“一个实施例”、“实施例”、“一个示例”或“示例”不一定都指同一实施例或示例。此外,可以以任何适当的组合和、或子组合将特定的特征、结构或特性组合在一个或多个实施例或示例中。此外,本领域普通技术人员应当理解,在此提供的示图都是为了说明的目的,并且示图不一定是按比例绘制的。这里使用的术语“和/或”包括一个或多个相关列出的项目的任何和所有组合。44.在本发明的描述中,需要理解的是,术语“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“高”、“低”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。45.具体实施方式提供一种精密垂直套装装配浮动升降机构、平台及方法,目的在于能够实现装配场地无天车状态下,垂直套装装配过程中产品的精确导向及姿态自适应调节,降低对人员的技艺依赖性,提升装配精度及装配效率。46.具体实施方式包括下述实施例:47.实施例148.一种精密垂直套装装配浮动升降机构,尤其适用于深腔结构精密垂直套装对接装配。本实施例包括上件接口工装单元12,上件接口工装单元12结构如图10及图11所示,上件接口工装单元12包括固定座122、旋转轴123、旋转座124、无油衬套125、轴承126。轴承126轴向沿x向安装于旋转座124上,固定座122一侧通过旋转轴123安装于轴承126上,实现浮动旋转运动,固定座122另一侧用于安装待装上件7,且有两个固定座122对称安装于待装上件7两侧。待装上件7通过其上设置的上件接口工装71与浮动升降机构的上件接口工装单元12连接;上件接口工装单元通过螺钉121与待装上件7连接固定;上件接口工装单元上设置固定座122及旋转座124;旋转座124与固定座122通过轴承机构支撑,可以实现旋转座124相对固定座122的旋转运动。本方案提供带装上件7在yz平面的调整方案。49.进一步地,包括浮动单元46,浮动单元46结构如图5所示,浮动单元46包括浮动锁紧把手461、滚珠463、限位销464、浮动单元安装座466、浮动轴469。浮动轴469轴向沿z向安装于浮动单元安装座466上,且浮动轴469位于浮动单元安装座466内部具有止推盘,滚珠463位于止推盘顶部与浮动单元安装座466之间和底部止推盘与浮动单元安装座466之间,通过两侧的滚珠463及滚珠垫圈465预紧安装,与止推盘限位,实现浮动轴469的平面自适应调姿运动。且浮动轴469垂直插入安装于待装上件7上件接口工装单元12的旋转座124上定位孔内,并通过锁紧把手468锁紧,实现与待装上件7的快速安装固定,旋转座124上设置无油衬套125,无油衬套125可以与浮动升降机构的浮动轴469通过轴孔配合快速安装,并通过锁紧把手468锁紧,实现待装上件7与浮动升降机构的快速安装。浮动单元安装座466上开设有限位孔,限位销464一端安装于浮动轴469上,另一端位于限位孔中。浮动锁紧把手461与浮动单元安装座466螺纹连接,可旋进并抵紧浮动轴469;并且浮动轴469底端部设置锥形定位倒角,通过浮动锁紧把手461的锥形结构配合,实现浮动轴469的零位锁紧功能锁紧和解锁。本方案提供带装上件7在xy平面的调整方案。50.再进一步地,浮动升降机构包括驱动侧浮动升降机构4、从动侧浮动升降机构5,驱动侧浮动升降机构4结构如图4所示,从动侧浮动升降机构5结构如图6所示。驱动侧浮动升降机构4包括旋转驱动电机41、第一同步带42、联轴器43、旋转驱动轴44、旋转轴承座45、驱动侧z轴溜板49。从动侧浮动升降机构5包括锁紧把手51、无油衬套座52、从动旋转轴53、从动侧z轴溜板54;旋转轴承座45安装在驱动侧z轴溜板49上,旋转驱动轴44安装在旋转轴承座45上且轴向沿y向布置,旋转驱动电机41安装在驱动侧z轴溜板49上,旋转驱动电机41驱动轴通过第一同步带42驱动旋转驱动轴44,旋转驱动轴44与待装上件7一侧的浮动单元安装座466连接。无油衬套座52安装在从动侧z轴溜板54上,从动旋转轴53安装在无油衬套座52上且轴向沿y向布置,从动旋转轴53与待装上件7另一侧的浮动单元安装座466连接,可在驱动侧的驱动下实现浮动旋转运动;锁紧把手51与无油衬套座52螺纹连接,可旋进并抵紧从动旋转轴53。本方案提供带装上件7在xz平面的调整方案。51.实施例252.一种精密垂直套装装配平台,尤其适用于深腔结构精密垂直套装对接装配。本实施例包括实施例1的浮动升降机构,以及基座单元1、立柱单元2,基座单元1结构如图2所示,立柱单元2结构如图3所示。立柱单元2为两根,分别设置于基座单元1装配区的两侧,立柱主体21与基座单元1通过连接螺栓相互连接。两根立柱单元2上均设置有浮动升降机构,用于实现浮动升降机构沿着z轴的直线运动。立柱单元2包括立柱主体21、滚珠丝杠下支座22、z轴直线导轨23、滚珠丝杠24、滚珠丝杠上支座25、同步轮26、第二同步带27、z轴驱动电机28,立柱主体21垂直安装在基座单元1上,z轴直线导轨23安装在立柱主体21上,滚珠丝杠上支座25和滚珠丝杠下支座22分别安装在立柱主体21顶部和底部,滚珠丝杠24安装在滚珠丝杠上支座25和滚珠丝杠下支座22之间,z轴驱动电机28安装在立柱主体21顶部,同步轮26安装在滚珠丝杠24顶部,z轴驱动电机28的驱动轮与同步轮26之间通过第二同步带27传动。浮动升降机构还包括第一滑块47、丝杠螺母48,第一滑块47安装在z轴溜板49上且与z轴直线导轨23相配合、丝杠螺母48安装在z轴溜板49上且与滚珠丝杠24相配合,z轴溜板49可在立柱单元2上驱动机构的驱动下实现升降运动。本方案提供带装上件7在z轴的调整方案。53.进一步地,还包括快速定位平台单元11,快速定位平台单元11结构如图7及图8所示,实现快速定位平台单元11在装配工位与待装配工位的切换。快速定位平台单元11包括快速定位平台导轨15、齿条16、齿轮116、x向运动底座111、第二滑块471、x向驱动电机114,基座单元1整体结构呈u型,快速定位平台导轨15和齿条16沿x向安装在基座单元1内侧,用于实现快速定位平台单元11沿着x轴直线运动。x向运动底座111用于安装待装下件9,x向运动底座111通过第二滑块471安装在快速定位平台导轨15上,x向驱动电机114安装在x向运动底座111上,齿轮116安装在x向驱动电机114驱动轴上且与齿条16啮合,实现快速定位平台单元在x向的运动驱动。本方案提供带装上件7在x轴的调整方案。54.再进一步地,快速定位平台单元11还包括y向运动底座112、y向驱动电机115、滚珠丝杠单元117、y向直线导轨118、第三滑块472,y向直线导轨118沿y向安装在x向运动底座111上,y向运动底座112用于安装待装下件9,y向运动底座112通过第三滑块472安装在y向直线导轨118上,y向驱动电机115安装在x向运动底座111上,y向驱动电机115通过滚珠丝杠单元117驱动y向运动底座112,实现y向直线运动。本方案提供带装上件7在y轴的调整方案。55.作为优选方案,快速定位平台单元11还包括气动快换支座113、气动定位销94,可实现与待装配产品工装上快换销钉的快速连接与放松,气动快换支座113安装在y向运动底座112上,气动定位销94用于安装在待装下件9底部,且与气动快换支座113上的销孔相配合。待装产品分为待装下件9和待装上件7;待装下件9通过底部设置的气动定位销94与快速定位平台单元11连接。56.作为优选方案,包括可调地脚18、脚踩刹车13、右侧回转踏板14、左侧回转踏板19、可移动踏板单元10、可移动踏板导轨17、安装孔119、驱动杆101。57.可调地脚18安装于基座单元1底部,用以调节基座单元1的水平度。基座单元1底部设置可调地脚18用于实现整个平台的调平。58.右侧回转踏板14铰接于基座单元1u型一端,左侧回转踏板19铰接于基座单元1u型另一端,且铰接轴竖直,脚踩刹车13安装于右侧回转踏板14和左侧回转踏板19底部,通过脚踩刹车13实现回转踏板的位置锁定;基座单元1上通过设置回转轴承使回转踏板与基座单元1铰接,从而实现回转踏板的回转运动,实现回转踏板的旋转打开与关闭。59.可移动踏板导轨17安装于基座单元1u型内侧,可移动踏板单元10通过第四滑块473安装于可移动踏板导轨17上,快速定位平台单元11与可移动踏板单元10的连接结构如图9所示,安装孔119安装在x向运动底座111上,可移动踏板单元10通过驱动杆101插入安装孔119与x向运动底座111连接,实现可移动踏板单元10随着快速定位平台单元11的x向运动底座111一起运动,实现可移动踏板单元10在装配工位与待装配工位的转换。60.作为优选方案,包括导向销8,导向销8用于安装在待装下件9顶部,且在待装上件7对应位置设有通孔72。待装下件9与待装上件7连接部位设置导向销8,用于实现装配过程精密导向。待装下件9和待装上件7装配过程为待装下件9固定,待装上件7向下运动,实现套装装配;待装上件7向下运动过程中,通过直线导轨导向;待装上件7与待装下件9导向销8进入相对应通孔72后,打开所述浮动升降机构底部的锁紧把手,待装上件7可通过销钉导向实现浮动自适应调姿,然后进一步下降待装上件7,实现待装上件7与待装下件9的精密套装。61.实施例362.一种精密垂直套装装配方法,基于实施例2的精密垂直套装装配平台,包括如下步骤:63.将待装下件9与快速定位平台单元11连接,首先通过气动定位销94与气动快换支座113上的销孔相配合,实现待装下件9的产品就位;通过x向驱动电机114调节待装下件9在x向的位置,通过y向驱动电机115调节待装下件9在y向的位置;64.将待装上件7通过上件接口工装单元12与驱动侧浮动升降机构4及从动侧浮动升降机构5安装,实现待装上件7的产品就位;通过旋转轴123调节待装上件7在yz平面的角度,通过浮动轴469调节待装上件7在xy平面的角度,通过旋转驱动轴44调节待装上件7在xz平面的角度;65.调整就位后,通过z轴驱动电机28驱动浮动升降机构4/5,进行待装上件7与待装下件9套装,在套装过程中,通过浮动单元46的自适应浮动功能,实现待装上件7与待装下件9精密对接和浮动调姿,进而实现精密对接阶段的微小误差补偿,保障装配过程安全性;66.最终通过待装下件9顶部的导向销8与待装上件7对应位置的通孔72进行对位,实现准确导向套装及高精度装配。待装上件7的结构如图12所示,待装下件9的结构如图13所示,待装上件主体74的顶部内侧具有上件内止口73,待装下件主体93的顶部外侧具有下件外止口92,上件内止口73与下件外止口92匹配对位之后,通过螺纹孔91进行固定连接。67.立柱单元2上设置有控制面板6,内嵌控制系统用于通过控制面板6实现快速定位平台单元11在装配工位与待装配工位的转换;控制系统通过控制面板6实现两根立柱单元2上两个驱动电机的同步和异步运动,用于实现两个浮动升降机构的同步和异步运动。68.综上所述,本实施例与现有技术相比,具有如下的关键点和保护点:69.1.待装产品精度要求较高的情况下,采用天车装配时姿态调整及保持较困难,容易发生磕碰等危险;本设备采用精确导向及浮动自适应技术,可实现复杂航天器产品舱体垂直套装装配中产品的准确导向套装及高精度装配,且浮动自适应技术可以用于补偿设备可能的微小误差,保证装配安全性;70.2.装配装置可实现产品装配过程的快速就位及状态转换等功能,功能集成度高,产品状态转换方便快捷,对人员技艺依赖性低,提升装配效率及装配精度;71.3.不同尺寸的产品可通过标准化的接口工装实现在本装置上的装配,具有较强的通用能力。72.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。 |

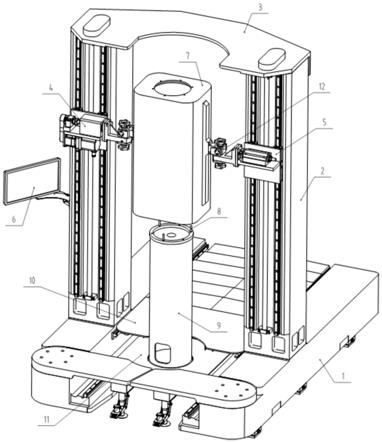

【本文地址】