高端装备大型零部件几何尺寸测量技术现状及趋势 |

您所在的位置:网站首页 › 三维测量系统校准规范 › 高端装备大型零部件几何尺寸测量技术现状及趋势 |

高端装备大型零部件几何尺寸测量技术现状及趋势

|

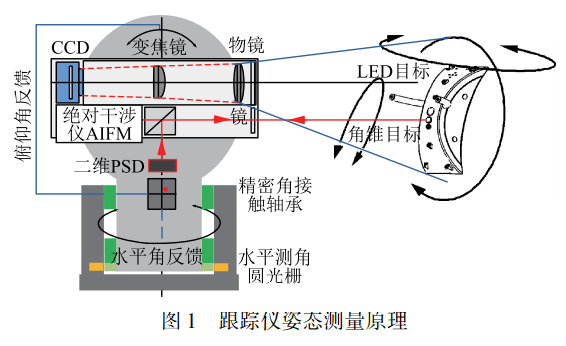

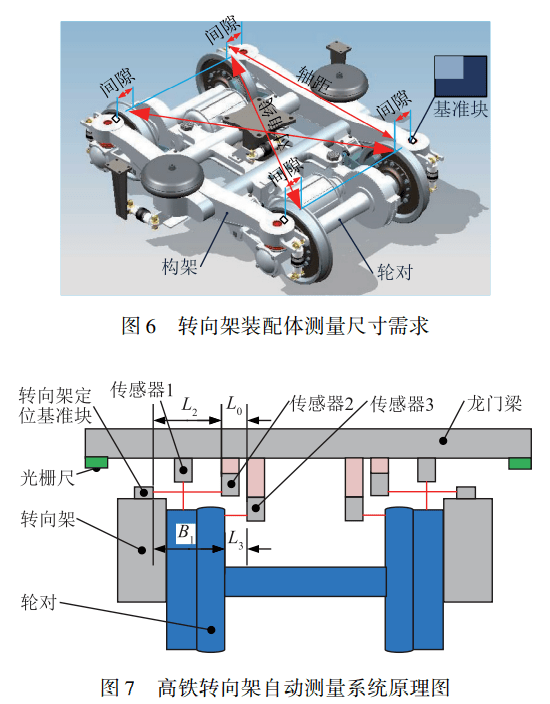

1 大型零部件几何尺寸测量需求 飞机、火箭、卫星、高铁等高端装备的大型零部件制造过程中,对几何尺寸测量均有较高要求。 在飞机制造领域,大型零部件几何尺寸的测量贯穿整个制造周期,需要依靠先进的大尺寸测量手段获取大型零部件的尺寸参数,结合设计三维模型或给定的设计值计算出被测件制造误差,进而指导加工、装配工作的进行 [6 - 8] 。例如:在飞机部装阶段,大型壁板加工完成后需要测量其外形轮廓、铰链孔等尺寸 [9] ;飞机总装阶段需要测量机翼外形轮廓、对接孔的位置、发动机加载到机翼时的相对位置与姿态角度 [10] 。在运载火箭领域,大型零部件测量需求主要集中在舱段制造与对接阶段,例如:新一代大型运载火箭某舱段制造直径达 5 m,对接框圆度作为影响部段装配连接协调性的重要指标之一,需要通过测量手段进行准确控制 [11] ; 对接阶段工作包括火箭发动机与过渡段的对接、氧化剂箱与箱间段对接、 尾段与过渡段对接、级间段与燃料箱对接、组合体对接等 [12 - 14] ,对接前需要确定基准点与轴系的位置关系,对接时需要实时测量对接段之间的位置与姿态。在卫星等空间探测器制造领域,装配、环境可靠性试验等各个阶段均需开展天线、星敏传感器、IMU、矢量发动机等载荷相对姿态角度的测量,“嫦娥”五号探测器包括轨道器、 返回器、 着陆器、 上升器四个部分,组装后的高度达到 8 m, 需要测量的载荷数量多达几十个,分布在探测器的各个方向,对测量准确性和效率提出了较高要求; 此外载荷安装位姿的测量精度对航天器在轨运行具有重要意义,例如:某测绘卫星采用双线阵相机进行立体测绘, 在没有地面标定场时,双线阵相机与星敏感器安装姿态夹角的标定误差每降低 0. 1″, 可使相对高程误差降低 1. 5 m [15] 。在高铁制造领域,车身整体加工件、转向架装配体、车身与转向架落成后的大部件尺寸测量及车体的动态限界测量是保证和检验高铁装配质量的重要手段, 例如:高铁转向架是高铁运行驱动及平稳载运的基础,因此,轮对装配到转向架后的对中性、平行性均有严格要求, 整个测量范围要求达到 4 m,间隙测量误差为 ± 0. 1 mm,测量周期为 10 分钟/ 架次 [16] 。大型零部件的测量需求可以分为形状及位置测量、相对位置姿态测量、法矢量角度测量三大类。如何利用不同的大尺寸测量技术结合不同的载运执行技术,实现大型零部件几何尺寸高精度、高效率、大范围、自动化、智能化的测量目标,已成为高端装备大型零部件几何大尺寸测量系统构建与发展所必须考虑的因素。 2 大尺寸测量技术 适用于大型零部件几何尺寸测量的技术主要包括大尺寸坐标测量、扫描测量、姿态测量、组网测量、协同测量、动态测量六种, 下面分别进行介绍。 2. 1 大尺寸坐标测量技术 大尺寸坐标测量技术主要用于特征尺寸的高精度测量,按照结构形式不同可分为便捷式坐标测量系统和固定式坐标测量系统两种。 便捷式坐标测量系统的典型代表仪器为激光跟踪仪,其利用高精度激光测距技术实现距离测量,利用高精度水平与俯仰圆光栅实现二维角度测量,进而构成球坐标系统。激光跟踪仪因具有大空间、 高精度的坐标测量能力和便捷性优点,现已作为大型零部件几何尺寸测量的重要手段得到广泛应用。但使用激光跟踪仪时需要人工持有靶球或其他合作目标才能进行测量,因此在构建高效大尺寸测量系统时, 需要辅以执行机构夹持靶球或扫描头,以实现测量的自动化。便捷单站式接触坐标测量系统还包括视觉光笔测量系统、关节臂式测量机等,与激光跟踪仪相比,视觉光笔测量系统的成本较低,但是测量不确定度较大; 关节臂式测量机可配备更小的测头,具有区域测量灵活、不需要被测点通视条件的优点,但由于受关节连接杆尺寸限制, 其测量范围有限。 固定式坐标测量系统的典型代表仪器为三坐标测量机,其通过构建三轴、四轴或五轴高精度位移或旋转机构作为测头执行单元,利用光栅尺作为通用的测长手段,利用圆光栅作为通用的测角手段,通过建立相应的数学模型并结合高精度的测量手段进行补偿,实现测头位置的高精度获取,再结合高精度的触发测头,实现被测件的高精度坐标测量。固定式坐标测量机的优势是测量精度高,且能够通过编程实现自动化测量,可为船用发动机、飞机结构件提供验证性测量。但当测量对象尺寸较大时,需要扩大场地范围,整个系统的成本也急剧增加。 2.2 扫描测量技术 扫描测量技术主要用于型面轮廓的快速检查,按照组合形式不同,大尺寸扫描测量系统可分为大尺寸球坐标扫描测量系统和组合式扫描测量系统两种。 大尺寸球坐标扫描测量系统的典型代表仪器为 MV350 激光雷达和 ATS600 扫描绝对跟踪仪,激光雷达的原理与激光跟踪仪的原理类似,也是一种单站式球坐标测量系统,其最大特点是测距模块采用调频相干激光雷达技术实现非合作目标的绝对位置测量,再结合二维高精度圆光栅测角,实现漫反射目标的非接触坐标测量。空客在 A380 上采用激光雷达实现机翼根部检查,检查包括测量数百个观察点、加强杆的位置与方向、顶部和底部表层轮廓等 [17] 。使用激光雷达进行复杂曲面的测量,可有效地减少测量工装,缩短测量时间, 降低劳动强度,但缺点是价格昂贵,且由于非接触测量精度受被测表面材料反射特性、曲率影响较大,现场测量不确定度没有统一评价方法,导致不同人员操作引起的分析结果差异性较大,因此亟需开展大尺寸扫描测量系统校准技术研究来解决上述难题。 组合式扫描测量系统典型代表仪器有光学追踪式扫描仪、激光跟踪仪与线激光扫描仪组成的组合扫描测量系统。光学追踪式扫描仪采用视觉坐标测量技术与线激光扫描技术或结构光面扫描技术结合而成,因具有扫描测量效率高、价格较低的优点,已得到广泛应用。激光跟踪仪与线激光扫描仪组成的组合扫描测量系统的最大特点是利用激光跟踪仪的空间坐标测量能力能够实现一站式大范围的精密扫描测量,但是由于其采用单线激光三角法进行扫描测量,工作效率较低。 2.3 姿态测量技术 姿态测量技术主要用于零部件对接时的姿态及法矢量角度参数的测量,按照测量方式不同可分为基于坐标计算的姿态测量系统和基于准直法的测量系统。 基于坐标计算的姿态测量系统主要基于便捷式坐标测量系统构建,例如:在飞机部件对接过程中, 通过三台以上的激光跟踪仪可实现实时位置姿态测量。激光跟踪仪通过测距与单目视觉姿态测量或倾角传感测量技术相结合(如图1所示), 解决了合作目标的高精度位置及姿态同步测量难题,进而研制出了 T-MAC 等组件,以实现被测目标高精度位置与姿态测量,在机器人的标定过程中得到广泛应用。

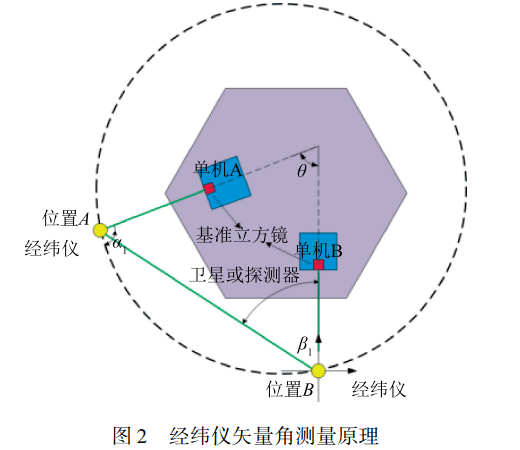

基于准直法的测量系统典型代表仪器为经纬仪,其采用调焦准直望远镜进行准直,利用水平和俯仰码盘实现二维角度的测量,在卫星载荷姿态测量、导弹方位角装订等领域有广泛的应用,但不同基准镜的准直需要两台以上仪器进行互瞄、准直两种动作才能完成(如图 2 所示),目前的仪器均为人眼瞄准,存在瞄准准直周期长、测角误差受人工操作因素影响大的问题,因此,发展能够自动准直瞄准的仪器,满足高效矢量姿态测量需求是该类仪器的主要发展方向。

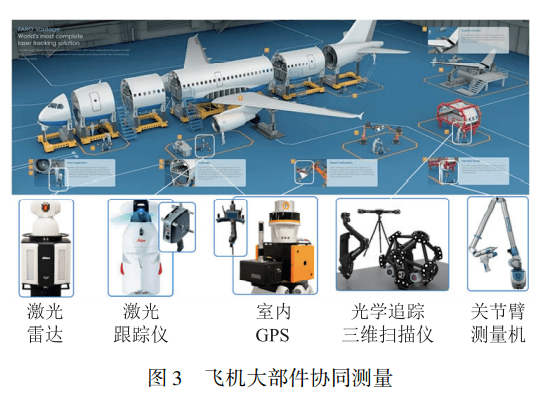

2.4 动态测量技术 动态测量技术主要用于装配对接、试验过程动态轨迹的实时测量,目前具备动态测量功能的大尺寸测量仪器包括激光跟踪仪、室内 GPS、高速摄影测量系统等,激光跟踪仪的测量频率最高可达 1000 Hz, 室内 GPS 的测量频率为 20Hz,高速摄影测量系统根据相机选用的频率不同可实现更高的测量频率。动态测量技术的发展促进了测量效率的提高,但面临着动态校准难题,未来需进一步研究。 2.5 组网测量技术 组网测量技术主要用于扩展测量范围 提升大范围内的测量精度,适用于大部件和转运系统定位及姿态测量,按照构建方式的不同,测量网可分为固定目标构建的测量基准网和多站式坐标测量系统构建的测量网两种。 固定目标点构建的测量基准网一般通过在地面、墙面按照测量范围、可通视及测量转站解算精度需要布置测量靶座或摄影测量靶来构建,再通过激光跟踪仪、跟踪干涉仪或摄影测量技术,利用多边、 USMN 等方法实现测量网的赋值,进而构建统一基准的大尺寸测量网 [18] 。此种测量网构建成本低,可实现较高的布网精度,商飞、西飞脉动生产线总装车间均采用该方案,但此类测量网受地面、墙面等基础的热涨及沉降影响,需定期校准。 多站式坐标测量系统构建的测量网典型代表为室内 GPS 构建的测量网,室内 GPS 采用旋转成对称倾斜的扇形光束结合接收器实现接收器位置的方位角和俯仰角的测量,通过两个以上的方位角和俯仰角数据,在引入标准尺作为距离测量比例因子的情况下,利用三角交汇原理求出接收器的空间坐标。在室内 GPS 构建的测量场内,通过不同接收器的联合应用,可以实现多个部件位置与姿态的协同测量, 美国波音公司在装配车间内的墙面和屋顶上装有多个激光发射器组成的室内 GPS 测量网,其对工装上的关键点进行实时监控,为工装实现在线导航; 在机身与机翼对接装配过程中,通过在机身,机翼等装配部件上放置多个接收器来实时接收多个激光发射器的信号,实现机身和机翼的相对位置姿态测量,直至机身和机翼上的接收器坐标重合完成一个对接过程,使装配集成尺寸得到了完全的控制 [19] 。构建室内 GPS 测量网前需要进行标定,测量精度与测量头的分布及标定解算有关,便捷性较低,在几十米的测量范围内,其测量精度比单站激光跟踪仪的测量精度低。多站式坐标测量系统构建的测量网的另一个典型代表为摄影测量系统,其可在大范围内通过合理布置多台相机采集具有交叉区域的图像,再采用平差算法构建测量系统,实现大型零部件的几何尺寸测量。该系统的优势是可通过采用摄影测量点或激光点投影设备完成多点测量,劣势是测量精度易受站位、标定解算、 光照等因素的影响。 2.6 协同测量技术 协同测量技术主要用于综合尺寸装配体多特征参数的测量。例如:飞机的装配对接及水平测量就需要通过多种测量系统协同测量完成,如图3所示。协同测量需要构建基准测量网或基准转换标准器, 实现测量基准的统一,并降低测量误差 [20 - 21] 。

基于测量网的协同测量系统一般根据不同的测量需求进行构建,例如:在飞机水平测量过程中,受到部件和装配工装的可通视、尺寸特征、测量精度的限制,单一测量系统难以满足所有测量需要,长春理工大学采用室内 GPS 构建测量网、通过引入 iprobe 测头实现飞机水平可接触的测量基准点的测量,利用激光雷达实现不可接触的飞机水平测量点的测量,通过构建飞机水平测量坐标系,实现了飞机水平的快速测量 [22] 。 基于基准转换标准器的协同测量系统应用于需要现场快速搭建的协同测量场合,例如:在大型空间站载荷姿态测量中,需要利用经纬仪与跟踪仪在同一个坐标系下完成测量任务。北京卫星环境工程研究所利用带有经精确标定的基准立方镜和基准靶座位置关系的碳纤维基准转换标准器,实现了激光跟踪仪与经纬仪测量系统的坐标系统一与数据融合,哈尔滨工业大学则研究了基于标准器的大尺寸测量系统坐标统一化方法 [23] 。多测量系统协同测量技术的应用面临多测量系统测量数据融合后的测量不确定度的处理与评估难题, 未来需进一步研究。 2.7 大尺寸测量技术小结

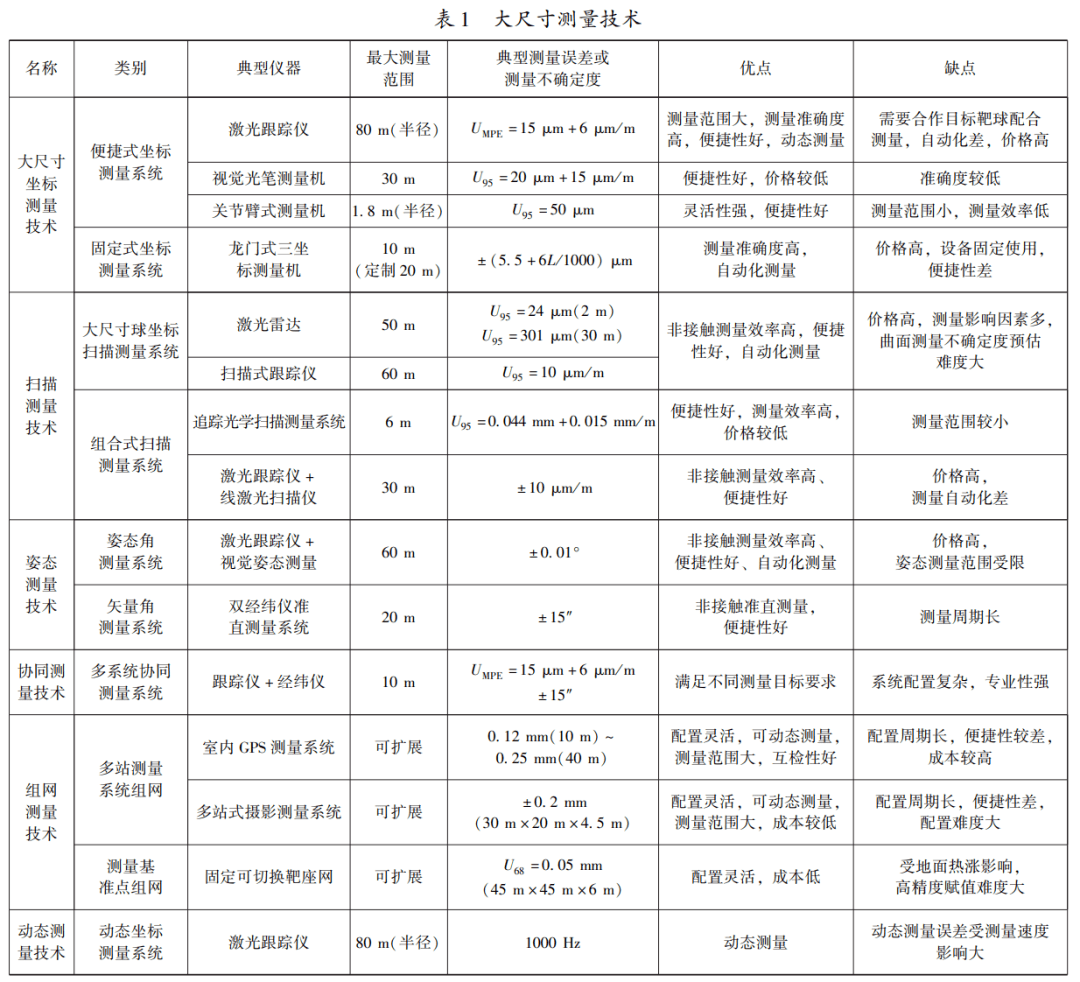

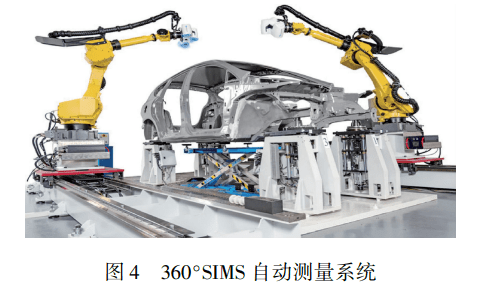

对大尺寸测量技术进行总结,如表1所示。大尺寸坐标测量技术的主要发展方向是便捷式坐标测量技术,基于合作目标的便捷坐标测量系统已经趋于成熟,是大尺寸高效测量系统构建的基础,小型化、综合化是该类仪器的发展方向。在扫描测量方面,激光雷达、跟踪扫描仪已经实现了大范围的非接触高效扫描测量,目前亟需解决校准与复杂曲面测量不确定度评价问题,并向更高测量精度方向发展。为满足轨迹及对接测量需求,基于坐标测量的姿态测量技术向动态化发展,基于准直法的矢量测量技术向自动准直方向发展。协同测量和组网测量技术则主要在已有大尺寸测量系统的基础上实现测量范围的拓展和精度的提升,目前正向协同组网测量站位优化、数据融合利用、快速不确定度评价等方向发展。 3 专用大尺寸测量系统 专用大尺寸测量系统主要利用已有大尺寸测量技术和载运执行技术构建而成,以满足复杂大型零部件几何尺寸的高效测量需要。载运执行技术的发展为大型零部件的自动化测量提供了高效的执行手段 [24] 。应用于大型零部件几何参数测量的执行机构或载运支撑系统,按照作用不同可分为三类: 第一类为执行测量一体装置,该类装置主要利用高精度直线导轨或旋转轴承作为高精度直线或旋转导向手段,利用光栅尺作为测长手段,利用圆光栅或角度编码器作为测角手段,通过电机驱动将传感测头载运到被测工件测量工况位置,同时采集传感测头、光栅尺或圆光栅数据,通过建立的几何误差补偿模型实现被测大型零部件几何参数的高精度高效测量。 第二类为传感测量执行类装置,该类装置主要用于将非接触或接触测量传感器按照测量范围、测量角度、测量稳定性等测量要求,载运到被测件测量工况位置执行高效测量动作。传感测量执行装置本身不需要很高的定位精度,传感器空间位置依靠大尺寸测量设备独立获取,以达到传感测量高效、可达、经济的目标。海克斯康的 360°SIMS扫描测量系统(如图4所示),Creaform 的 R-Series 自动化尺寸测量系统均为此类系统。

第三类为大尺寸测量系统载运支撑类装置, 主要用于将测量仪器按照规划载运到优化站点位置实现站位优化, 同时保证测量时的支撑稳定, 典型代表为航空工业计量所研制的高空精测平台(如图 5 所示), 有效提高了“嫦娥”探测器的精测效率 [25] 。

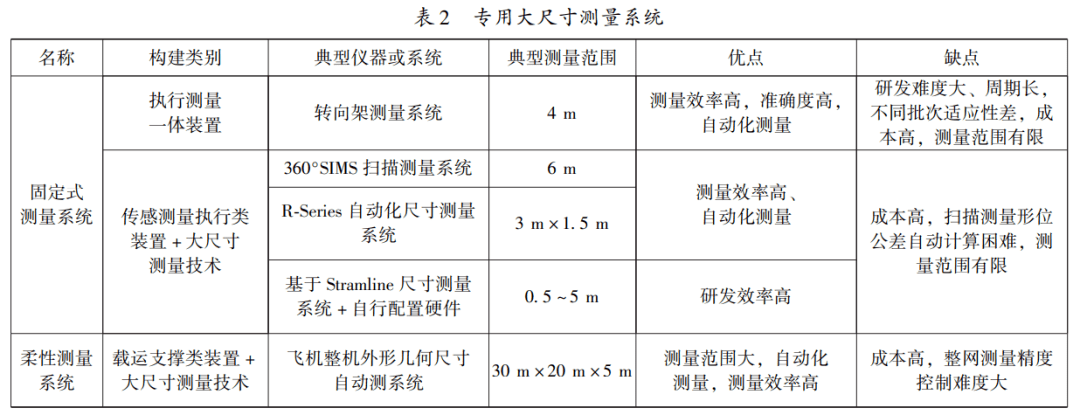

专用大尺寸测量系统根据工作特点可以分为固定式测量系统和柔性测量系统两种。专用测量系统主要针对批量化大型零部件生产测量的需求构建,一般采用执行测量一体方案或大尺寸测量系统与传感测量执行装置结合方案。例如:中车四方在构建高铁转向架智能制造示范线时,提出了高铁转向架自动检测的需求,要求在20 min 内实现轴间距、轮间距、轴对角线长度,基准块与轮对内侧距离等8个尺寸的一键自动检测(如图6所示)。大型龙门坐标测量机在实验室环境下能够满足测量精度要求,但是三坐标单次触发采点的方式不能满足测量效率要求, 此外三坐标自动测量需要较高的初始定位精度,对于超过8t 重的高铁转向架而言难以实现。为此航空工业计量所基于坐标测量理念,利用在龙门梁上安装的两组共六只非接触线激光测距传感器,结合两端安装的双磁栅尺一次性实现轮对内侧面、踏面、转向架基准块及龙门梁位置数据的快速采集(如图7 所示),再结合构建的几何误差补偿模型,实现一键非接触测量。通过两代产品的迭代,测量效率由人工划线时的4人50min 每架次,提升到2人6 min 每架次 解决了高铁转向架高效高精度测量以及质量实时监控的难题。针对生产线批量化生产需要,构建执行测量一体装置是实现高效测量的重要手段,但测量系统从构建到实现需要专业性很高的研发团队完成,专用测量设备从研制到投入使用,以及后期的功能及可靠性完善需要较长的时间,必须考虑研发周期、成本及风险等因素。

便捷式坐标测量系统与传感测量执行类装置结合提供了一种快捷的大型零部件自动测量系统构建方案。该方案采用商业化的大尺寸测量系统,通过搭建机器人和相应的拓展单元构建执行机构,再结合运动控制及测量分析软件实现自动化测量。执行机构主要实现测头的运动规划而非高精度位置测量定位功能,准确度要求较低, 因此建立集运动控制、数据采集、测量分析评价于一体的测量软件平台是该类系统方案构建的核心。目前美国 3Dinfotech 公司针对此需求已开发出 Stramline 软件,能够实现常用商用光学扫描系统及关节臂机器人、运动机构等控制系统数据的接入和编程控制,以及对 PolyWorks 软件中的测量分析评价功能的调用与显示,初步构建了光学三维扫描仪数据测量、执行机构运动控制、测量分析有机结合的开放平台,解决了点云扫描类大型零部件几何尺寸自动化测量系统的快速构建问题。近年来,国内先临、辰维、中观、思看、天远等公司已在手持式扫描测量系统、光学追踪三维扫描仪等扫描仪类仪器方面取得了较多发展成果,但在几何量测量分析工业软件方面鲜有创新突破,这也限制了国内大型零部件几何尺寸自动测量系统的创新发展与自主应用。 柔性自动测量系统主要针对几何尺寸超过 10 m 的大型零部件测量需求而构建。常用的构建思路为:通过建立测量网拓展测量范围, 采用大尺寸测量系统载运支撑装置实现站位自动优化,利用大尺寸测量系统与传感测量执行机构结合实现测量传感的可达,最终通过开发集成式测量软件平台基于模型实现测量的规划、执行、分析等工作。成都飞机工业(集团)有限责任公司隋少春等人 [26] 为了解决飞机整机外形几何尺寸自动测量问题,在 30m × 20 m × 5 m 范围内分上下两层布置总计 20个相机,构建了有效工作空间为 30 m ×20 m × 4. 5 m 的测量网,利用 AGV 与关节臂式机器人结合,使激光扫描仪能够按照预先规划的路径及动作执行测量,获取细节数据后,再利用测量网实现激光扫描仪 5 Hz 的空间定位测量,结合测量软件实现区域测量与整场测量数据的融合,测量网内 3D 点坐标测量误差小于 0.2 mm。国外赛峰公司为了实现航空发动机外观质量检测,采用 AGV 和升降系统组合作为协同机器人的拓展平台,结合协同机器人与扫描测量头实现外观划痕检测,提高了航空发动机外观检测效率。此外,北京卫星环境研究所等单位均研制了基于 AGV 和机器人一体的复合机器人作为大尺寸测量系统载运支撑装置,满足站位优化需求 [27] 。

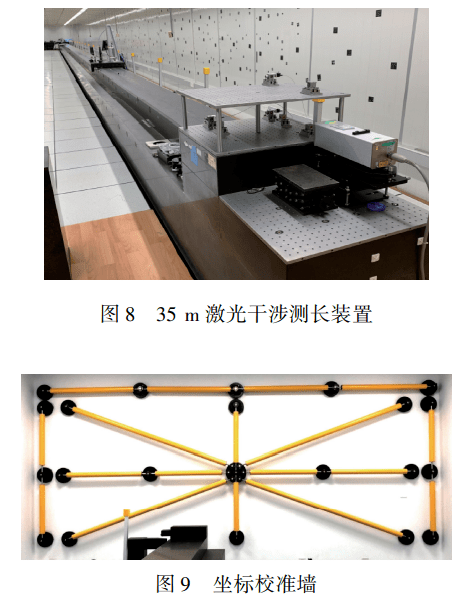

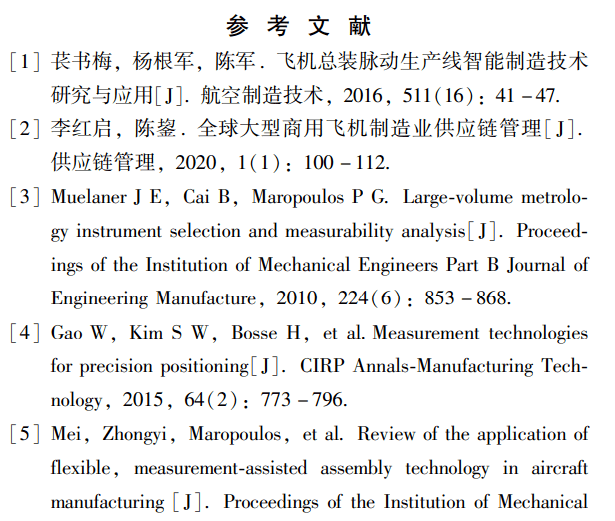

对专用大尺寸测量系统进行总结,如表2 所示。随着高端制造业的升级,专用大尺寸测量系统正越来越多地受到生产企业的重视。构建控制与测量一体化平台,实现测量控制与评价的自动化是专用大尺寸测量系统发展的重要方向。 4 大尺寸测量系统的校准 大型零部件几何尺寸测量系统须配套相应的校准方案。大尺寸测量系统的校准包括实验室校准、现场校准和现场核查三种形式。 传统统的实验室校准的主要目的是确定在规定条件下的测量设备性能, 实现测量数据的溯源, 因此构建大尺寸测量系统校准装置是进行实验室校准的基础。美国 NIST 建立了 61m 激光干涉测长装置, 测量不确定度 U = 5 μm + 3 × 10 - 7 L, k = 2。国内, 航空工业计量所建立了 35 m 激光干涉测长装置(如图 8 所示), 其采用气浮花岗岩为导向基础, 利用一路分三路双频激光干涉方案实现精密测长和运动滑台阿贝误差的补偿, 测量不确定度 U = 0. 2 μm + 4. 6 × 10 - 7 L, k = 3, 参照 GJB 8624 - 2015《大尺寸测量系统 - 激光跟踪仪校准规范》, 通过同向测量数据、 横向测量数据的比较可实现大尺寸便捷式坐标测量系统的坐标测量的实验室校准。此外依据 JJF 1242 - 2010《激光跟踪三维坐标测量系统校准规范》, 还可以采用坐标校准墙或一维标准器开展实验室校准,坐标校准墙通常采用殷钢或碳纤维杆作为标准器,利用热涨释放机构与安装面进行物理隔离,以提升标准装置的稳定性,坐标校准墙布置的典型结构为“米”字型结构,如图9 所示。

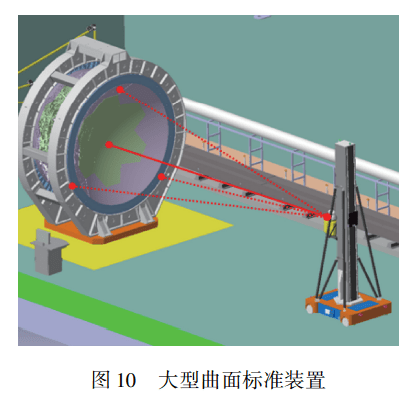

由于非接触入射角的存在,激光干涉测长装置不能解决激光雷达等扫描测量系统的大尺寸扫描校准问题,为此航空工业计量所根据球坐标扫描测量系统的扫描校准与曲面测量评价需求,研制了口径尺寸为 4. 5 m 的大型殷钢凹凸曲面标准装置(如图 10 所示),以提供一个可旋转的大型曲面标准及系列参考目标,解决当前大型曲面轮廓测量无法校准的难题 [28] 。

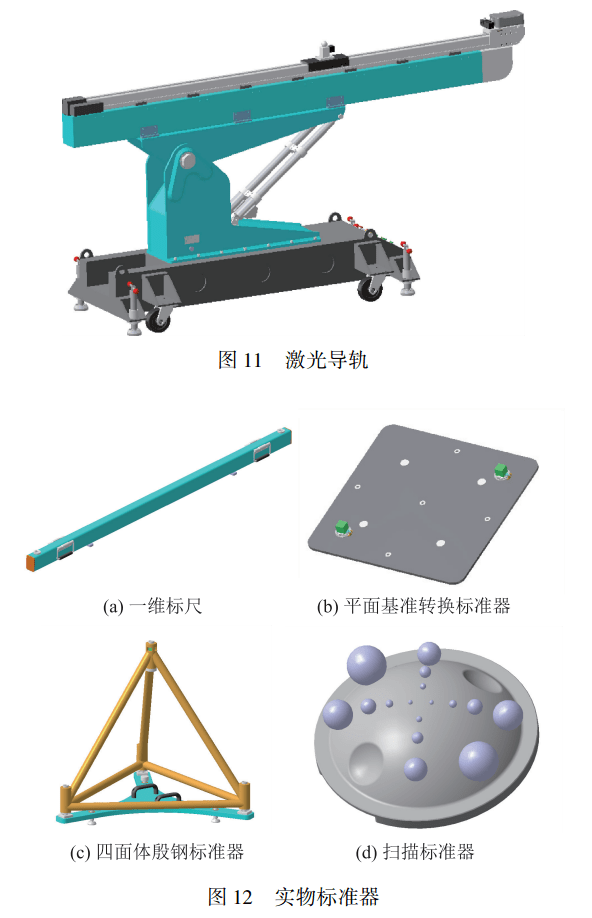

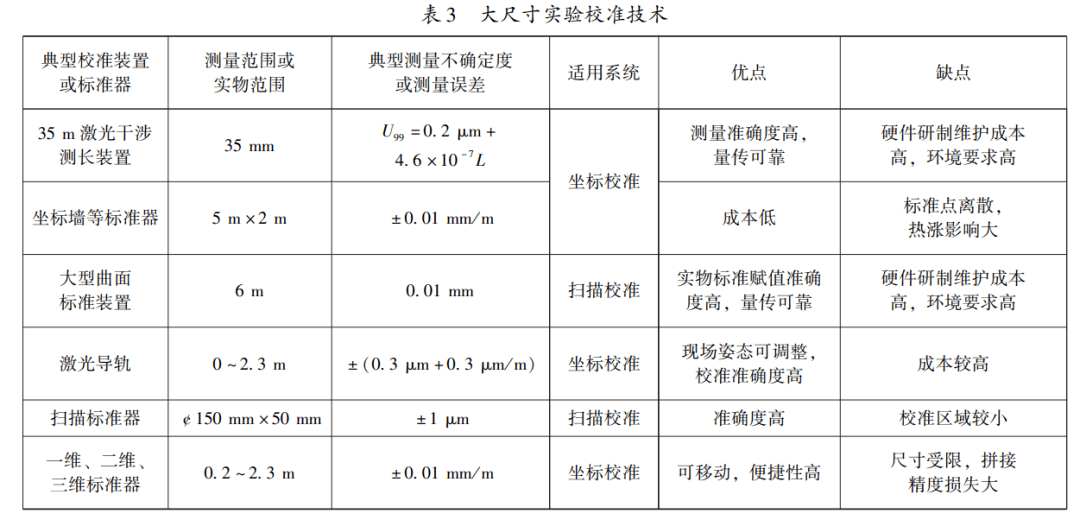

目前,激光跟踪仪、摄影测量系统、结构光手持式三维扫描仪均有相应的校准规范,但还有很多其他大尺寸测量系统没有校准规范, 需要通过现场校准和现场核查来检验设备的性能。现场校准主要用于检验包含环境因素的测量设备的使用性能,包括在同样的环境下采用更高精度的测量系统开展现场校准和标准器校准两种方法,例如:室内 GPS 构成的测量网可采用激光跟踪仪进行校准,激光跟踪仪可采用标尺或激光导轨(如图 11 所示)开展现场校准。现场核查则主要应用于面向测量对象的测量性能评价,实物标准器因具有结构尺寸稳定、携带方便、成本低的优点,成为大尺寸测量系统最常用的核查方案。实物标准器按照维度不同可分为一维标准器、二维标准器、三维立体坐标标准器和扫描标准器四类:一维标准器的典型代表为一维标尺,其结构简单,尺寸稳定,是测量系统引入比例因子的重要手段; 二维标准器的典型代表为平面基准转换标准器,其不仅可用于二维方向的尺寸校准,还可应用于坐标融合; 三维标准器的主要代表为四面体殷钢标准器,其通过六个殷钢连接四个基准点构建为空间立体标准器,通过分析拟合内切圆、外切圆、三个点构成平面的矢量,实现面向测量对象的测量性能评价 [31] ; 扫描标准器则采用不同直径球及凹球面实物实现扫描测量仪器校准。各实物标准器的主要代表如图 12 所示。

大尺寸实验室校准技术总结如表3 所示。

大尺寸测量系统的校准是确保大尺寸测量系统可靠应用的重要手段,实验室校准是保证大尺寸测量数据准确的基础。目前大尺寸测量系统正在向大尺寸扫描及曲面评价方向发展。实物标准器是进行现场校准及核查的重要实物标准,如何基于不同的标准器实现大尺寸测量系统现场校准和核查评价是目前的重点研究方向。 5 结束语 本文根据高端装备性能和产量提升的需要,分析了大型零部件制造过程中几何尺寸测量需求,分类总结了大尺寸测量技术的特点和发展方向; 根据复杂大型零部件几何尺寸的高效测量需要,总结了专用大尺寸测量系统构建形式和特点; 最后根据溯源需要,分析了大尺寸测量系统在不同场景下的校准方法和研究方向。高效的大部件几何尺寸测量系统逐步成为大型零部件制造生产提质增效的重要手段,并正朝着自动化、智能化的方向发展。测量的智能化主要体现在自主分析、快速执行、快速评价、学习提升四个方面。自主分析要求测量系统能够基于三维模型的标注等测量检测要素或测量参数的要求,实现测量要素的自动提取,并能够根据构建的测量知识库、测量设备源, 指导测量方案的制定,实现测量流程与测量精度的仿真与规划,为设计开发等研制阶段的技术人员解决最终测量的可实现问题,在此方面,基于测量设备源及知识库的测量网的快速构建,基于多测量系统的测量数据融合与测量不确定度的预估是目前的重点研究方向。快速执行是提升自动智能检测效率的关键,其手段是基于关节臂机器人、直线或圆轨迹运动单元、载运平台等部件构建符合测量要求的执行机构,实现测量的快速执行,在此方面,开发适用于精密测量的商用载运系统,形成测量硬件集成式平台是降低成本、提升可靠性的重要手段。根据测量要求, 通过控制、数据采集、测量分析技术的集成,构建可视化的数字孪生系统是智能测量进行质量评价的重要支撑。智能测量系统的学习提升需具备流程、路径、缺陷、尺寸评价方法的学习功能,以降低智能测量系统的后期干预成本,提升测量效率与质量。

计量检测学习交流群!!!返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |