一种乙炔与甲醛制备1,4 |

您所在的位置:网站首页 › 丁炔二醇加氢反应方程式及现象 › 一种乙炔与甲醛制备1,4 |

一种乙炔与甲醛制备1,4

1.本发明涉及丁二醇的生产技术领域,尤其涉及一种乙炔与甲醛制备1,4-丁二醇的强化系统及工艺。 背景技术: 2.1,4-丁二醇是甲醇系列产品链之一,是一种重要的基本有机化工和精细化工原料,生产商在生产1,4-丁二醇的过程中,一般都不以1,4-丁二醇为最终产品,而是注重1,4-丁二醇衍生物的延伸,1,4-丁二醇衍生物是附加价值较高的精细化工产品,广泛用做溶剂、医药、化妆品、增塑剂、固化剂、农药、除莠剂、泡沫人造革、纤维和工程塑料等方面;由于1,4-丁二醇产品的用途广泛,用量大,因此,1,4-丁二醇的生产技术就需要不断提高。3.1,4-丁二醇的生产方法主要包括:(1)以甲醛和乙炔为原料的reppe法(炔醛法);(2)以丁二烯和醋酸为原料的丁二烯乙酰氧基化法;(3)以环氧丙烷/丙烯醇为原料的环氧丙烷法;(4)以正丁烷/顺酐为原料的davy法。由于国内丁二烯及环氧丙烷较为短缺,采用这两种方法生产1,4-丁二醇尚未成熟,根据资源优势选择生产方法,在国内主要是reppe法(炔醛法)。4.reppe法的生产工艺流程主要包括甲醛工段、炔化工段、加氢工段和产品精馏工段,甲醛工段主要是原料甲醇和空气在催化剂的作用下生成甲醛;炔化工段主要是乙炔与甲醛水溶液在催化剂作用下进行炔醛反应生成精1,4-丁炔二醇;加氢工段主要是在一定压力下将1,4-丁炔二醇和氢气在催化剂作用下生成粗1,4-丁二醇;产品精馏工段主要是对1,4-丁二醇进行精馏处理得到高纯度1,4-丁二醇产品。5.加氢工段的反应是将1,4-丁炔二醇和氢气生成粗1,4-丁二醇,随着反应的进行,反应容器内剩余未反应的1,4-丁炔二醇与生成的粗1,4-丁二醇形成浆液,氢气需要混在浆液中与剩余的1,4-丁炔二醇反应,而氢气进入浆液后容易形成气泡,与浆液混合不均匀,就会导致反应不充分,1,4-丁二醇的产量就会下降。6.现有技术中,为了提高氢气与丁炔二醇的混合效果,使反应更充分,以提高1,4-丁二醇的产量,加氢工段主要采用两段加氢的方法:一段加氢采用带搅拌的淤浆床反应器,反应温度50~60℃,反应压力1.5~3.0mpa;二段加氢采用固定床高压1,4-丁二醇反应器,反应温度110~165℃,反应压力7~30mpa。两段加氢法一般采用搅拌或者鼓泡的方式,而传统的搅拌桨或鼓泡塔反应器中只能产生厘米或大毫米尺度的湍流涡,因此,即使再加大搅拌电机功率,其大部分能量也只能转化为热能,而不能转变成为小气泡生成所需的表面能,导致氢气与丁炔二醇混合不均匀;同时,为了进一步促进反应充分进行,加氢过程中增加催化剂的用量。7.但是现有技术加氢工段仍然存在如下问题:8.1、为了促进加氢工段的反应,生产商都会加大催化剂的量,提高了生产成本。9.2、由于加大了加氢工段催化剂的量,经常出现催化剂反应不完全的现象,剩余的催化剂造成浪费,且进入后续系统后,会影响后续系统的正常生产。10.3、氢气与浆液混合过程中,仍然会存在搅拌死角,氢气、催化剂与浆液仍然存在搅拌不均匀的问题,致使加氢工段反应不充分,影响1,4-丁二醇的产量。11.4、搅拌并不能打破或者不能完全打破氢气的气泡,氢气就无法与浆液混合均匀。12.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。 技术实现要素: 13.针对上述的缺陷,本发明的目的在于提供一种乙炔与甲醛制备1,4-丁二醇的强化系统及工艺,其能够使加氢工段反应更充分,1,4-丁二醇的产量更高,避免催化剂原料浪费,降低生产成本,实现智能化操作。14.为了实现上述目的,本发明提供一种乙炔与甲醛制备1,4-丁二醇的强化系统,包括依次对应连接的甲醛制备装置、1,4-丁炔二醇制备装置、1,4-丁二醇制备装置和精馏装置;还包括智能控制装置。15.所述1,4-丁二醇制备装置包括1,4-丁二醇反应器,所述1,4-丁二醇反应器的内部底端设有微界面发生器,所述微界面发生器用于对反应物氢气进行破碎,使破碎形成的微米级气泡的直径≥1μm、且<1mm,以与中间产物1,4-丁炔二醇混合形成气液乳化物。16.所述1,4-丁二醇反应器的入口端分别连接给料泵、催化剂进料结构和氢气罐,所述氢气罐连接所述微界面发生器,所述给料泵连接所述1,4-丁炔二醇制备装置;所述催化剂进料结构包括进料斗,所述进料斗的中下部相对的两侧设有支撑板,所述支撑板上均设置有气缸,所述气缸连接所述进料斗内部的进料挡板。17.所述1,4-丁二醇反应器的出口端连接催化剂回收器;所述催化剂回收器连接所述精馏装置。18.所述智能控制装置电连接所述甲醛制备装置、1,4-丁炔二醇制备装置、1,4-丁二醇制备装置和精馏装置中的反应参数控制器;所述智能控制装置包括策略设置单元、参数控制单元和模型设置单元;所述策略设置单元用于设置反应参数的范围以及学习策略;所述参数控制单元用于按照预设策略及反应参数的范围,控制所述甲醛制备装置、1,4-丁炔二醇制备装置、1,4-丁二醇制备装置和精馏装置的反应参数;所述模型设置单元用于建立反应参数及目标物参数的关联模型。19.根据本发明的乙炔与甲醛制备1,4-丁二醇的强化系统,所述催化剂回收器包括连接在机架两端的止推板和压紧板,所述止推板和压紧板之间连接过滤结构,所述压紧板连接压紧结构;所述过滤结构包括若干个过滤板,所述过滤板的中部向内凹进,每两块所述过滤板之间组成一个过滤室。20.根据本发明的乙炔与甲醛制备1,4-丁二醇的强化系统,所述甲醛制备装置包括甲醛反应器、甲醇汽化器、甲醛吸收塔和循环风机;所述1,4-丁炔二醇制备装置包括水洗塔、1,4-丁炔二醇反应器和浓缩器;所述精馏装置包括浓缩塔、盐塔、低沸塔和高沸塔。21.根据本发明的乙炔与甲醛制备1,4-丁二醇的强化系统,所述1,4-丁二醇反应器的顶部设有调节阀,用于控制所述1,4-丁二醇反应器的压力维持为0.2-3mpa。22.根据本发明的乙炔与甲醛制备1,4-丁二醇的强化系统,所述浓缩塔的塔顶还设有用以控制浓缩塔塔顶温度的冷却器,所述浓缩塔塔顶的回流管线上还设有用以控制塔顶回流量的回流泵。23.根据本发明的乙炔与甲醛制备1,4-丁二醇的强化系统,所述浓缩塔内部的工作压力为60~90kpa。24.根据本发明的乙炔与甲醛制备1,4-丁二醇的强化系统,所述浓缩塔对粗1,4-丁二醇的浓缩质量浓度≥94%。。25.根据本发明的乙炔与甲醛制备1,4-丁二醇的强化系统,所述盐塔、低沸塔、高沸塔内部的真空压力≤15kpa。26.根据本发明的乙炔与甲醛制备1,4-丁二醇的强化系统,所述催化剂回收器连接智能控制装置。27.根据本发明的乙炔与甲醛制备1,4-丁二醇的强化系统,本发明还提供一种制备1,4-丁二醇的工艺,包括如下步骤:28.步骤一29.将甲醇导入甲醇汽化器中进行气化,然后将气化后的甲醇与新鲜空气混合,得到混合气体;30.向甲醛反应器中加入铁钼催化剂,然后将所述混合气体导入所述甲醛反应器进行反应,得到甲醛气体;31.将所述甲醛气体通入水中,形成体积浓度为37%~52%的甲醛水溶液。32.步骤二33.向1,4-丁炔二醇反应器中加入铜铋催化剂,然后导入乙炔气体和所述甲醛水溶液,得到粗1,4-丁炔二醇料液;34.将所述粗1,4-丁炔二醇料液进行精馏,除去其中混有的甲醛,然后进行离子脱除,得到1,4-丁炔二醇。35.步骤三36.将氢气罐中的氢气和所述1,4-丁炔二醇导入微界面发生器;所述微界面发生器将所述氢气大气泡破碎形成直径≥1μm、且<1mm的微米级气泡后,使所述微米级气泡与所述1,4-丁炔二醇充分混匀,形成气液乳化物;37.将所述气液乳化物导入已经加入雷尼镍催化剂的1,4-丁二醇反应器中进行反应,得到质量浓度为37~45%的粗1,4-丁二醇;38.反应过程中,所述1,4-丁二醇反应器的压力为0.2-3mpa。39.步骤四40.将所述粗1,4-丁二醇导入浓缩塔,在60~90kpa压力下使所述粗1,4-丁二醇的质量浓度≥94%,同时分离出所述粗1,4-丁二醇中含有的水和丁醇等副产物;41.将经过浓缩的所述粗1,4-丁二醇依次经过真空压力≤15kpaa的盐塔、低沸塔和高沸塔进行除杂,除杂之后得到高纯度1,4-丁二醇。42.本发明的目的在于提供一种乙炔与甲醛制备1,4-丁二醇的强化系统及工艺,通过设置依次对应连接的甲醛制备装置、1,4-丁炔二醇制备装置、1,4-丁二醇制备装置和精馏装置,其中,1,4-丁二醇反应器的出口端连接催化剂回收器,给料泵和氢气罐的汇流处还设有微界面发生器;微界面发生器能够将氢气破碎成直径≥1μm、且<1mm的微米级气泡,同时将微米级气泡与1,4-丁炔二醇充分混合形成气液乳化物,提高氢气与1,4-丁炔二醇的接触面积,使氢气与1,4-丁炔二醇混合更均匀,反应更充分,生成的1,4-丁二醇量更多;催化剂回收器能够收集剩余的催化剂,避免浪费,防止催化剂影响后续系统的正常生产;本发明还设置智能控制装置,实现智能选取最佳反应条件,使反应高效进行,避免人工操作而造成的费时费力。综上所述,本发明的有益效果是:使加氢工段反应更充分,1,4-丁二醇的产量更高,避免催化剂原料浪费,降低生产成本,实现智能化操作。附图说明43.图1是本发明结构示意图;44.图2是本发明催化剂进料结构结构示意图;45.图3是本发明催化剂回收器结构示意图;46.在图中,1-甲醛制备装置,2-1,4-丁炔二醇制备装置,3-1,4-丁二醇制备装置,31-1,4-丁二醇反应器,32-给料泵,33-催化剂进料结构,331-进料斗,332-进料挡板,333-气缸,334-支撑板;34-氢气罐,35-催化剂回收器,351-止推板,352-压紧板,353-过滤板;36-微界面发生器;4-精馏装置。具体实施方式47.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。48.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。49.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。50.参见图1,本发明提供了一种乙炔与甲醛制备1,4-丁二醇的强化系统,包括依次对应连接的甲醛制备装置1、1,4-丁炔二醇制备装置2、1,4-丁二醇制备装置3和精馏装置4,还包括智能控制装置。51.甲醛制备装置1,甲醛制备装置1的主要作用是使甲醇和空气在铁钼催化剂的作用下生成甲醛。甲醛制备装置1包括甲醛反应器、甲醇汽化器、甲醛吸收塔和循环风机。使用过程中,甲醇在甲醇汽化器中气化成为甲醇气体,甲醇气体与经循环风机带入的新鲜空气混合,然后进入甲醛反应器,在铁钼催化剂的作用下反应,生成甲醛气体;甲醛气体与空气的混合气体进入甲醛吸收塔,气相甲醛被水吸收,剩余的空气排入尾气吸收系统焚烧排放,产品是体积浓度为37%~52%的甲醛水溶液,甲醛水溶液从甲醛吸收塔的底部排出。52.1,4-丁炔二醇制备装置2,1,4-丁炔二醇制备装置2的主要作用是使乙炔与甲醛水溶液在铜铋催化剂的作用下进行炔醛反应,生成精1,4-丁炔二醇。1,4-丁炔二醇制备装置2包括水洗塔、1,4-丁炔二醇反应器和浓缩器。使用过程中,乙炔气体经水洗塔压缩至0.3~0.5mpa后送入1,4-丁炔二醇反应器中,与37%~52%的甲醛溶液在铜铋溢流床中反应,反应导出的浆料经浓缩器过滤分离后,得到粗1,4-丁炔二醇料液;然后精馏回收粗1,4-丁炔二醇料液中掺杂的甲醛,再进行离子脱除,得到1,4-丁炔二醇。53.由于甲醛制备装置1和1,4-丁炔二醇制备装置2均为现有技术中的成熟设备,即使本发明对以上两装置不做具体介绍,本领域技术人员也能够根据现有技术实现甲醛和1,4-丁炔二醇的制备工作,因此,本发明对于甲醛制备装置1和1,4-丁炔二醇制备装置2不再赘述。54.1,4-丁二醇制备装置3,1,4-丁二醇制备装置3的作用是在一定压力下将1,4-丁炔二醇和氢气在雷尼镍催化剂作用下生成粗1,4-丁二醇。1,4-丁二醇制备装置3包括1,4-丁二醇反应器31,1,4-丁二醇反应器31的内部底端设有微界面发生器36,1,4-丁二醇反应器31的入口端分别连接给料泵32、催化剂进料结构33和氢气罐34,氢气罐34连接微界面发生器36,给料泵32连接1,4-丁炔二醇制备装置2;1,4-丁二醇反应器31的出口端连接催化剂回收器35,催化剂回收器35连接精馏装置4。55.使用过过程中,经过催化剂进料结构33向1,4-丁二醇反应器31中加入催化剂,经过给料泵32向1,4-丁二醇反应器31中输送1,4-丁炔二醇;氢气从氢气罐34向1,4-丁二醇反应器31输送过程中,先经过底端的微界面发生器36,微界面发生器36将氢气的压力能转变为气泡表面能并传递给氢气,使氢气破碎形成直径≥1μm、且<1mm的微米级气泡,以提高氢气与1,4-丁炔二醇的接触面积,同时减小液膜厚度,降低氢气与1,4-丁炔二醇的接触阻力;氢气上的微米级气泡从微界面发生器36中排出,进入到1,4-丁二醇反应器31中,与1,4-丁炔二醇和催化剂相遇,在1,4-丁二醇反应器31中搅拌器的作用下,充分混合形成气液乳化物,使反应更充分,最终得到质量浓度为37~45%的粗1,4-丁二醇。本发明中,1,4-丁二醇反应器31的顶部设有调节阀,控制1,4-丁二醇反应器31内部的压力维持为0.2-3mpa。56.可以理解的是,本发明中的微界面发生器36还可用于其它多相反应中,如通过微界面、微纳界面、超微界面、微泡生化反应器或微泡生物反应器等设备,使用微混合、微流化、超微流化、微泡发酵、微泡鼓泡、微泡传质、微泡传递、微泡反应、微泡吸收、微泡增氧、微泡接触等工艺或方法,以使物料形成多相微混流、多相微纳流、多相乳化流、多相微结构流、气液固微混流、气液固微纳流、气液固乳化流、气液固微结构流、微米级气泡、微米级气泡流、微泡沫、微泡沫流、微气液流、气液微纳乳化流、超微流、微分散流、两项微混流、微湍流、微泡流、微鼓泡、微鼓泡流、微纳鼓泡以及微纳鼓泡流等由微米尺度颗粒形成的多相流体、或由微纳尺度颗粒形成的多相流体(简称微界面流体),从而有效地增大了反应过程中气相和/或液相与液相和/或固相之间的相界传质面积。57.参见图2,本发明中,催化剂进料结构33包括倒圆锥体的进料斗331,用以储存固态催化剂。进料斗331的中下部相对两侧设有支撑板334,支撑板334上均设置有气缸33,气缸33连接伸入到进料斗331内部的进料挡板332;当然,进料斗331位于支撑板334以上且对应进料挡板332的位置开设有长条孔,使进料挡板332能够在长条孔中顺利移动;当系统运行时,气缸33能够控制两块进料挡板332进入进料斗331的长度,从而控制催化剂的流量。58.参见图3,催化剂回收器35包括连接在机架两端的止推板351和压紧板352,止推板351和压紧板352之间连接过滤结构,压紧板352连接压紧结构。过滤结构包括若干个过滤板353,过滤板353的中部向内凹进,每两块过滤板353之间组成一个过滤室,导水槽可以使粗1,4-丁二醇快速均匀的注入过滤室中;压紧结构将位于压紧板352和止推板351之间的过滤板353压紧,以保证带有压力的粗1,4-丁二醇在过滤室内进行加压过滤,同时,粗1,4-丁二醇中的固体催化剂留在过滤板353的外面,在压紧的作用力下形成滤饼。59.工作过程中,每两块过滤板353之间组成独立的过滤室,粗1,4-丁二醇在水泵的作用下,由导水槽进入过滤室,固体催化剂存于过滤板353的一侧,粗1,4-丁二醇最终汇入到出口,进入到精馏装置4中。当过滤板353一侧的过滤层表面达到一定固体厚度后,可以进行反冲洗,使进水方向变为出水方向,反冲洗的固体催化剂排入催化剂收集系统,避免剩余的催化剂浪费,同时防止催化剂影响后续系统的正常生产。60.精馏装置4,精馏装置4主要是对粗1,4-丁二醇进行精馏,处理得到高纯度1,4-丁二醇产品。精馏装置4包括浓缩塔、盐塔、低沸塔和高沸塔。使用过程中,粗1,4-丁二醇从浓缩塔中部入塔,在60~90kpa压力下将质量浓度为37~45%的粗1,4-丁二醇脱水浓缩至≥94%的浓度,初步将大部分水、丁醇等副产物与粗1,4-丁二醇分离,浓缩塔导出浓度≥94%的1,4-丁二醇后,依次经过内部真空压力≤15kpaa的盐塔、低沸塔、高沸塔除杂,盐塔主要去除1,4-丁二醇在加氢过程中加入的金属盐类及生成的重组分、焦油、微量水,低沸塔、高沸塔去除相对于1,4-丁二醇的高、低沸点杂质,除杂之后得到高纯度1,4-丁二醇。本发明中,浓缩塔塔顶还设有冷却器,用以控制浓缩塔塔顶的温度;浓缩塔塔顶回流管线上还设有回流泵,用以控制塔顶回流量。61.由于精馏装置4为现有技术中的成熟设备,即使本发明对该装置不做具体介绍,本领域技术人员也能够根据现有技术实现粗1,4-丁二醇的提纯工作,因此,本发明对于精馏装置4不再赘述。62.智能控制装置电连接甲醛制备装置、1,4-丁炔二醇制备装置、1,4-丁二醇制备装置和精馏装置中的反应参数控制器;智能控制装置包括策略设置单元、参数控制单元和模型设置单元;策略设置单元用于设置反应参数的范围以及学习策略;参数控制单元用于按照预设策略及反应参数的范围,控制甲醛制备装置、1,4-丁炔二醇制备装置、1,4-丁二醇制备装置和精馏装置的反应参数;模型设置单元用于建立反应参数及目标物参数的关联模型。63.例如,1,4-丁二醇反应器压力为0.2-3mpa,浓缩塔的内部压力为60~90kpa,盐塔、低沸塔、高沸塔的内部真空压力≤15kpaa。策略设置单元将这三个参数的范围分别设置为1,4-丁二醇反应器压力为0.2、0.55、0.9、1.25、1.6、1.95、2.3、2.65、3mpa,浓缩塔的内部压力为60、63、70、75、78、80、83、85、90kpa,盐塔、低沸塔、高沸塔的内部真空压力为15、14.5、14、13.6、13.2、13、12.8、12.4、12kpaa,当然,实际操作过程中,不限于上述三个参数,每个参数的范围也不限于上述特征值;参数控制单元从每个参数的范围中取一个值,将取出的多个参数值组成一个反应条件,同时根据这个反应条件进行反应,直至遍历所有参数的特征值,每个反应条件都记录一个反应结果;模型设置单元从所有的反应结果中选取最好的反应结果,同时找到该反应结果所对应的反应条件,也就是找到每个反应参数的特征值,通过每个反应参数的控制器(例如:温度控制器、压力控制器、流量控制器等)控制或者调节该特征值。64.本发明中,催化剂回收器能够通过智能控制装置控制,实现智能化操作。粗1,4-丁二醇的反冲洗时间也可以通过自动智能控制装置来控制。65.使用上述强化系统,本发明还提供一种乙炔与甲醛制备1,4-丁二醇的工艺,包括如下步骤:66.步骤一67.将甲醇导入甲醇汽化器中进行气化,然后将气化后的甲醇与新鲜空气混合,得到混合气体;68.向甲醛反应器中加入铁钼催化剂,然后将混合气体导入甲醛反应器进行反应,得到甲醛气体;69.将甲醛气体通入水中,形成体积浓度为37%~52%的甲醛水溶液。70.步骤二71.向1,4-丁炔二醇反应器中加入铜铋催化剂,然后导入乙炔气体和步骤一中制得的甲醛水溶液,得到粗1,4-丁炔二醇料液;72.将粗1,4-丁炔二醇料液进行精馏,除去其中混有的甲醛,然后进行离子脱除,得到1,4-丁炔二醇。73.步骤三74.将氢气罐34中的氢气和步骤二中制得的1,4-丁炔二醇导入微界面发生器36;微界面发生器36将氢气大气泡破碎形成微米级气泡后,使微米级气泡与1,4-丁炔二醇充分混匀,形成气液乳化物;75.将气液乳化物导入已经加入雷尼镍催化剂的1,4-丁二醇反应器31中进行反应,反应过程中不断进行搅拌;得到质量浓度为37~45%的粗1,4-丁二醇;76.反应过程中,1,4-丁二醇反应器31的压力为0.2-3mpa。77.步骤四78.将步骤三中制得的粗1,4-丁二醇导入浓缩塔,在60~90kpa压力下使粗1,4-丁二醇的浓度浓缩至≥94%,分离出粗1,4-丁二醇中含有的大部分水和丁醇等副产物;79.将经过浓缩的粗1,4-丁二醇依次经过真空压力≤15kpaa的盐塔、低沸塔、高沸塔进行除杂,除杂之后得到高纯度1,4-丁二醇。80.为了验证本发明乙炔与甲醛制备1,4-丁二醇的工艺的系统和工艺,本发明设置如下若干实施例。81.实施例182.步骤一83.将甲醇导入甲醇汽化器中进行气化,同时向甲醛反应器中加入铁钼催化剂;将气化后的甲醇与新鲜空气混合,导入甲醛反应器进行反应,得到甲醛气体;84.将甲醛气体通入水中,形成体积浓度为38%的甲醛水溶液。85.步骤二86.向1,4-丁炔二醇反应器中加入铜铋催化剂,然后导入乙炔气体和步骤一中制得的甲醛水溶液,得到粗1,4-丁炔二醇料液;87.将粗1,4-丁炔二醇料液进行精馏,除去其中混有的甲醛,然后进行离子脱除,得到1,4-丁炔二醇。88.步骤三89.将氢气罐34中的氢气和步骤二中制得的1,4-丁炔二醇导入微界面发生器36;微界面发生器36将氢气大气泡破碎形成微米级气泡后,使微米级气泡与1,4-丁炔二醇充分混匀,形成气液乳化物;90.将气液乳化物导入已经加入雷尼镍催化剂的1,4-丁二醇反应器31中进行反应,反应过程中不断进行搅拌;得到质量浓度为38%的粗1,4-丁二醇;91.反应过程中,1,4-丁二醇反应器31的压力为0.2mpa。92.步骤四93.将步骤三中制得的粗1,4-丁二醇导入浓缩塔,在65kpa压力下使粗1,4-丁二醇的浓度浓缩至95%,分离出粗1,4-丁二醇中含有的大部分水和丁醇等副产物;94.将经过浓缩的粗1,4-丁二醇依次经过真空压力15kpa的盐塔、低沸塔、高沸塔进行除杂,除杂之后得到高纯度1,4-丁二醇。95.实施例296.步骤一97.将甲醇导入甲醇汽化器中进行气化,同时向甲醛反应器中加入铁钼催化剂;将气化后的甲醇与新鲜空气混合,导入甲醛反应器进行反应,得到甲醛气体;98.将甲醛气体通入水中,形成体积浓度为43%的甲醛水溶液。99.步骤二100.向1,4-丁炔二醇反应器中加入铜铋催化剂,然后导入乙炔气体和步骤一中制得的甲醛水溶液,得到粗1,4-丁炔二醇料液;101.将粗1,4-丁炔二醇料液进行精馏,除去其中混有的甲醛,然后进行离子脱除,得到1,4-丁炔二醇。102.步骤三103.将氢气罐34中的氢气和步骤二中制得的1,4-丁炔二醇导入微界面发生器36;微界面发生器36将氢气大气泡破碎形成微米级气泡后,使微米级气泡与1,4-丁炔二醇充分混匀,形成气液乳化物;104.将气液乳化物导入已经加入雷尼镍催化剂的1,4-丁二醇反应器31中进行反应,反应过程中不断进行搅拌;得到质量浓度为40%的粗1,4-丁二醇;105.反应过程中,1,4-丁二醇反应器31的压力为1.6mpa。106.步骤四107.将步骤三中制得的粗1,4-丁二醇导入浓缩塔,在73kpa压力下使粗1,4-丁二醇的浓度浓缩至95.3%,分离出粗1,4-丁二醇中含有的大部分水和丁醇等副产物;108.将经过浓缩的粗1,4-丁二醇依次经过真空压力14kpaa的盐塔、低沸塔、高沸塔进行除杂,除杂之后得到高纯度1,4-丁二醇。109.实施例3110.步骤一111.将甲醇导入甲醇汽化器中进行气化,同时向甲醛反应器中加入铁钼催化剂;将气化后的甲醇与新鲜空气混合,导入甲醛反应器进行反应,得到甲醛气体;112.将甲醛气体通入水中,形成体积浓度为50%的甲醛水溶液。113.步骤二114.向1,4-丁炔二醇反应器中加入铜铋催化剂,然后导入乙炔气体和步骤一中制得的甲醛水溶液,得到粗1,4-丁炔二醇料液;115.将粗1,4-丁炔二醇料液进行精馏,除去其中混有的甲醛,然后进行离子脱除,得到1,4-丁炔二醇。116.步骤三117.将氢气罐34中的氢气和步骤二中制得的1,4-丁炔二醇导入微界面发生器36;微界面发生器36将氢气大气泡破碎形成微米级气泡后,使微米级气泡与1,4-丁炔二醇充分混匀,形成气液乳化物;118.将气液乳化物导入已经加入雷尼镍催化剂的1,4-丁二醇反应器31中进行反应,反应过程中不断进行搅拌;得到质量浓度为42%的粗1,4-丁二醇;119.反应过程中,1,4-丁二醇反应器31的压力为3mpa。120.步骤四121.将步骤三中制得的粗1,4-丁二醇导入浓缩塔,在88kpa压力下使粗1,4-丁二醇的浓度浓缩至96%,分离出粗1,4-丁二醇中含有的大部分水和丁醇等副产物;122.将经过浓缩的粗1,4-丁二醇依次经过真空压力13kpaa的盐塔、低沸塔、高沸塔进行除杂,除杂之后得到高纯度1,4-丁二醇。123.发明人还进行了其他若干实施例,在此不再一一列出,其他若干实施例的实验数据见表一。124.表一 其他若干实施例的实验数据[0125][0126]由上述实施例制得的1,4-丁二醇的产量较多,反应比较充分。[0127]综上所述,本发明通过设置依次对应连接的甲醛制备装置、1,4-丁炔二醇制备装置、1,4-丁二醇制备装置和精馏装置,其中,1,4-丁二醇反应器的出口端连接催化剂回收器,给料泵和氢气罐的汇流处还设有微界面发生器;微界面发生器能够将氢气破碎成直径≥1μm、且<1mm的微米级气泡,同时将微米级气泡与1,4-丁炔二醇充分混合形成气液乳化物,提高氢气与1,4-丁炔二醇的接触面积,使氢气与1,4-丁炔二醇混合更均匀,反应更充分,生成的1,4-丁二醇量更多;催化剂回收器能够收集剩余的催化剂,避免浪费,防止催化剂影响后续系统的正常生产;本发明还设置智能控制装置,实现智能选取最佳反应条件,使反应高效进行,避免人工操作而造成的费时费力。综上所述,本发明的有益效果是:使加氢工段反应更充分,1,4-丁二醇的产量更高,避免催化剂原料浪费,降低生产成本,实现智能化操作。[0128]当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。 |

【本文地址】

今日新闻 |

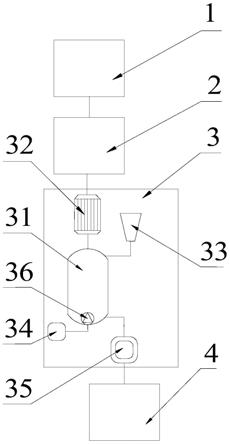

推荐新闻 |