一种基于计算传热学模型的窑炉控制仿真方法与流程 |

您所在的位置:网站首页 › th与ts › 一种基于计算传热学模型的窑炉控制仿真方法与流程 |

一种基于计算传热学模型的窑炉控制仿真方法与流程

1.本发明涉及一种窑炉控制仿真方法,具体涉及一种基于计算传热学模型的窑炉控制仿真方法,属于工业窑炉控制仿真技术领域。 背景技术: 2.工业窑炉具有多种结构,窑炉温度决定了烧制对象烧成品质的优劣,窑炉温度监测主要通过窑顶安装的热电偶来实现。3.窑炉温度控制的主要任务是维持被控对象的温度值在烧成工艺要求的范围内。当前的温度控制系统主要以经典pid控制系统和模糊pid控制系统为主,模糊pid控制系统是根据实验结果和经验总结出模糊控制规则,经模糊推理得到模糊控制表,使综合参数的相互影响拟合到最佳状态。模糊pid控制系统具有响应快、超调小、过渡时间短等优点。窑炉的窑炉作为复杂热力系统,其温度受周围环境条件和设备运行等因素影响,带有较大不确定性,以往控制系统仿真中往往以简单的带有纯滞后的一阶或二阶惯性系统代替,因此将仿真得出的模糊pid控制参数直接应用于实际窑炉运行时效果往往会大打折扣。4.计算传热学模型(nht模型)在描述系统传热特性上有显著优点,通过建立适当的窑炉模型,可以获取炉膛内部详细的温度分布情况、不同的热力参数及边界条件对传热过程的影响,将其用于模糊pid控制系统仿真可以得到可靠的控制参数,有效提高窑炉的运行效果,但是现有技术中还未出现结合计算传热学模型和模糊pid控制系统的相关研究。 技术实现要素: 5.基于以上背景,本发明的目的在于提供一种基于计算传热学模型的窑炉控制仿真方法,实现窑炉温控过程的动态仿真,使仿真更符合窑炉实际运行情况,提高窑炉控制仿真的准确性。6.为了实现上述发明目的,本发明提供以下技术方案:7.一种基于计算传热学模型的窑炉控制仿真方法,该方法包括以下步骤:8.确定pid控制模型的比例参数kp、积分参数ki和微分参数kd的论域以及隶属度规则,根据记录的窑炉实际烧制过程中燃气阀门流量调节规律对隶属度规则进行优化;9.构建pid控制模型,结合窑炉的传递函数,通过自整定方法获取pid控制模型的比例参数kp、积分参数ki和微分参数kd的取值,结合优化后的隶属度规则表引入模糊控制器构建模糊pid控制模型,结合窑炉的传递函数,以实测炉膛温度值和设定炉膛温度值之间的偏差e以及偏差变化率ec作为模糊控制器的输入进行模糊计算,根据模糊计算结果修正比例参数kp、积分参数ki和微分参数kd的取值;10.根据实际的窑炉结构尺寸、燃气阀门的流量以及烧制对象的热物性等参数构建窑炉的计算传热学模型并进行可靠性验证,将计算传热学模型耦合模糊pid控制模型,计算传热学模型模拟计算得到模拟炉膛温度场,计算收敛时调用模糊pid控制模型更新边界条件;11.通过对比实际炉膛温度场和模拟炉膛温度场优化比例参数kp、积分参数ki和微分参数kd的取值,多次迭代,直到根据优化后取值模拟计算的模拟炉膛温度场与实际炉膛温度场的相关系数达到预设值,将其作为比例参数kp、积分参数ki和微分参数kd的最优解;12.通过具有上述最优解的耦合模糊pid控制模型的计算传热学模型进行窑炉控制仿真。13.作为优选,所述窑炉的传递函数基于纯滞后的二阶惯性系统构建,窑炉的传递函数为:[0014][0015]其中,i为热电偶编号,kmi为放大系数,tmi为时间常数,τ为纯滞后时间,ti为控制系统输出,mi为控制系统输入。[0016]作为优选,所述计算收敛的判断条件为:[0017]当t-t1=2△t时,判断为计算收敛;[0018]其中,t为模拟总时间,t1为上一收敛结果的时刻,t1初始值设置为0,△t为时间步长;当t-t1=△t时说明第一步未收敛,继续进行迭代计算,当t-t1=2△t时说明第一步迭代收敛,令t=t1+△t,并进行第二步迭代,依此类推,t1仅在计算收敛时刻进行更新即自增一个时间步长△t。[0019]作为优选,在判断计算收敛时,设立布尔值s来表示上一个收敛温度结果是否调用过模糊pid控制模型,当s=0时上一个收敛温度结果未调用模糊pid控制模型,当s=1时上一个收敛温度结果调用模糊pid控制模型。[0020]作为优选,所述模糊pid控制模型的运行逻辑为:[0021]设置单次控制周期tt,设定流量变化率q,令采样间隔ts等于时间步长△t,仿真时间到达tt的整数倍时输出一次模糊pid控制结果即下一控制周期内燃气阀门流量值q1,再根据本控制周期开始时阀门流量q0,通过以下公式计算一个控制周期内开始调节燃气阀门流量的时间点tc:[0022]q1=fuzzy_pid(tt)[0023][0024]设定周期内时间参数th表示控制系统一次周期内所经过的时间,当计算收敛时自增△t,即th=th+△t,到达下个周期时重置为△t,即th=△t;在每个模糊pid控制周期中,当th《tc时,阀门流量q=q0;当th》tc时,阀门流量q=q0±(th-tc)×q,上式中当q1≥q0时取+,当q1《q0时取-;[0025]根据th和tc的结果输出燃气阀门流量值。[0026]作为优选,所述根据th和tc的结果输出燃气阀门流量值具体包括以下步骤:[0027]当计算未收敛时,判断对比th与ts的大小,计算燃气阀门流量值;[0028]当计算收敛且上一个收敛温度结果未调用模糊pid控制模型时,判断对比th与ts的大小,计算燃气阀门流量值;[0029]当计算收敛且上一个收敛温度结果调用模糊pid控制模型、当前控制时间未超出控制周期即th≤tt时,模糊pid控制模型计算下一控制周期燃气阀门流量值,但不输出开始调节阀门流量的时间点tc,令th自增一个迭代时间步长△t,最后判断对比th与ts的大小,计算燃气阀门流量值;[0030]当计算收敛且上一个收敛温度结果调用模糊pid控制模型、当前控制时间已超出控制周期即th》tt时,模糊pid控制模型计算下一控制周期燃气阀门流量值,并输出开始调节阀门流量的时间点tc,令th初始化为迭代时间步长△t,最后判断对比th与ts的大小,计算燃气阀门流量值。[0031]作为优选,所述相关系数的预设值为0.996,相关系数的计算公式为,[0032][0033]其中,为实际炉膛平均温度,为模拟炉膛平均温度。[0034]作为优选,所述窑炉控制仿真的步骤为:[0035]变量初始化,设定初始温度t0,令当前温度tm=t0,目标温度tt,模糊pid控制周期tp,上一收敛时刻t1,表示上一个收敛温度结果是否调用过模糊pid控制模型的布尔值s,自整定比例参数kp、积分参数ki和微分参数kd;[0036]获取当前时刻t;[0037]判断计算收敛,当t-t1=2△t时,更新tm,之后判断当前时刻t是否超过模拟设定总时间tend,若超过则结束模拟,否则进入下一步;当t-t1≠2△t时,直接进入下一步;[0038]判断当前温度tm所处温度范围,若tm低于模糊pid控制范围,保持燃气喷嘴持续工作,提高tm,设定布尔值s=0;若tm在模糊pid控制范围内,调用模糊pid控制模型,计算燃气阀门流量,设定布尔值s=1;若tm高于模糊pid控制范围,关闭燃气喷嘴,设定布尔值s=0;[0039]根据计算得到的燃气阀门流量对燃气喷嘴开度参数进行调节;[0040]再次判断计算收敛,若t-t1=2△t,则设定t1=t1+△t,否则进入下一步;[0041]调用计算传热学模型计算模拟炉膛温度场直至计算收敛,之后获取当前时刻t并重复后续步骤;[0042]重复上述步骤直到当前时刻t超过模拟设定总时间tend,结束。[0043]作为优选,所述模糊pid控制模型的构建,比例参数kp、积分参数ki和微分参数kd的取值整定以及修正通过matlab simulink程序实现。[0044]作为优选,将计算传热学模型耦合模糊pid控制模型的方式为,模糊pid控制模型通过fluent程序以用户自定义函数形式实现。[0045]与现有技术相比,本发明具有以下优点:[0046]本发明的一种基于计算传热学模型的窑炉控制仿真方法,适用于对于多种窑炉进行温度场模拟和对于窑炉温度控制系统的开发,本发明基于计算传热学模型,利用温度场和控制系统耦合,直观展现控制效果,利于窑炉温度控制系统开发过程中对控制参数的优化,本发明在仿真过程中不需要对窑炉系统的传递函数进行准确求解,相比于现有技术所使用的简单的传递函数的仿真结果,其更为符合窑炉的实际运行状态,提高窑炉实际运行时的控制效果。附图说明[0047]为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。[0048]图1是本发明的一种基于计算传热学模型的窑炉控制仿真方法的原理示意图;[0049]图2是本发明中通过fluent程序以用户自定义函数形式实现的模糊pid控制模型运行流程图;[0050]图3是本发明中窑炉控制仿真流程图;[0051]图4是本发明中控制参数的优化流程图;[0052]图5是本发明中模糊子集和模糊化等级图;[0053]图6是本发明中参数δkp的模糊规则表;[0054]图7是本发明中参数δki的模糊规则表;[0055]图8是本发明中参数δkd的模糊规则表;[0056]图9是本发明中通过matlab simulink程序实现的模糊pid控制系统图;[0057]图10是本发明中模糊pid控制系统结果图;[0058]图11是本发明中梭式窑的nht模型图;[0059]图12是本发明中不同控制参数的nht模型温度对比图。具体实施方式[0060]下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体说明。应当理解,本发明的实施并不局限于下面的实施例,对本发明所做的任何形式上的变通和/或改变都将落入本发明保护范围。[0061]在本发明中,若非特指,所有的份、百分比均为重量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。下述实施例中的部件或设备如无特别说明,均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。[0062]以下结合附图对本发明的实施例做出详细说明,在下面的详细说明中,为便于解释,阐述了许多具体的细节以提供对本发明的实施例的全面理解。[0063]参考图1-图4,本发明的实施例公开了一种基于计算传热学模型的窑炉控制仿真方法,该方法包括以下步骤:[0064]确定pid控制模型的比例参数kp、积分参数ki和微分参数kd的论域以及隶属度规则,根据记录的窑炉实际烧制过程中燃气阀门流量调节规律对隶属度规则进行优化;[0065]构建pid控制模型,结合窑炉的传递函数,通过自整定方法获取pid控制模型的比例参数kp、积分参数ki和微分参数kd的取值,结合优化后的隶属度规则表引入模糊控制器构建模糊pid控制模型,结合窑炉的传递函数,以实测炉膛温度值和设定炉膛温度值之间的偏差e以及偏差变化率ec作为模糊控制器的输入进行模糊计算,根据模糊计算结果修正比例参数kp、积分参数ki和微分参数kd的取值;其中,模糊pid控制模型的构建,比例参数kp、积分参数ki和微分参数kd的取值整定以及修正通过matlab simulink程序实现;[0066]根据实际的窑炉结构尺寸、燃气阀门的流量以及烧制对象的热物性等参数构建窑炉的计算传热学模型并进行可靠性验证;将计算传热学模型耦合模糊pid控制模型,具体方式为,模糊pid控制模型通过fluent程序以用户自定义函数(udf)形式实现;计算传热学模型模拟计算得到模拟炉膛温度场,计算收敛时调用模糊pid控制模型更新边界条件;[0067]通过对比实际炉膛温度场和模拟炉膛温度场优化比例参数kp、积分参数ki和微分参数kd的取值,多次迭代,直到根据优化后取值模拟计算的模拟炉膛温度场与实际炉膛温度场的相关系数达到预设值,将其作为比例参数kp、积分参数ki和微分参数kd的最优解;[0068]通过具有上述最优解的耦合模糊pid控制模型的计算传热学模型进行窑炉控制仿真。[0069]上述方法步骤中,窑炉的传递函数基于纯滞后的二阶惯性系统构建,窑炉的传递函数为:[0070][0071]其中,i为热电偶编号,kmi为放大系数,tmi为时间常数,τ为纯滞后时间,ti为控制系统输出,mi为控制系统输入。[0072]上述方法步骤中,计算收敛的判断条件为:[0073]当t-t1=2△t时,判断为计算收敛;[0074]其中,t为模拟总时间,t1为上一收敛结果的时刻,t1初始值设置为0,△t为时间步长;当t-t1=△t时说明第一步未收敛,继续进行迭代计算,当t-t1=2△t时说明第一步迭代收敛,令t=t1+△t,并进行第二步迭代,依此类推,t1仅在计算收敛时刻进行更新即自增一个时间步长△t。[0075]在判断计算收敛时,设立布尔值s来表示上一个收敛温度结果是否调用过模糊pid控制模型,当s=0时上一个收敛温度结果未调用模糊pid控制模型,当s=1时上一个收敛温度结果调用模糊pid控制模型。[0076]上述方法步骤中,模糊pid控制模型的运行逻辑为:[0077]设置单次控制周期tt,设定流量变化率q,令采样间隔ts等于时间步长△t,仿真时间到达tt的整数倍时输出一次模糊pid控制结果即下一控制周期内燃气阀门流量值q1,再根据本控制周期开始时阀门流量q0,通过以下公式计算一个控制周期内开始调节燃气阀门流量的时间点tc:[0078]q1=fuzzy_pid(tt)[0079][0080]设定周期内时间参数th表示控制系统一次周期内所经过的时间,当计算收敛时自增△t,即th=th+△t,到达下个周期时重置为△t,即th=△t;在每个模糊pid控制周期中,当th《tc时,阀门流量q=q0;当th》tc时,阀门流量q=q0±(th-tc)×q,上式中当q1≥q0时取+,当q1《q0时取-;[0081]根据th和tc的结果输出燃气阀门流量值,具体包括以下步骤:[0082]当计算未收敛时,判断对比th与ts的大小,计算燃气阀门流量值;[0083]当计算收敛且上一个收敛温度结果未调用模糊pid控制模型时,判断对比th与ts的大小,计算燃气阀门流量值;[0084]当计算收敛且上一个收敛温度结果调用模糊pid控制模型、当前控制时间未超出控制周期即th≤tt时,模糊pid控制模型计算下一控制周期燃气阀门流量值,但不输出开始调节阀门流量的时间点tc,令th自增一个迭代时间步长△t,最后判断对比th与ts的大小,计算燃气阀门流量值;[0085]当计算收敛且上一个收敛温度结果调用模糊pid控制模型、当前控制时间已超出控制周期即th》tt时,模糊pid控制模型计算下一控制周期燃气阀门流量值,并输出开始调节阀门流量的时间点tc,令th初始化为迭代时间步长△t,最后判断对比th与ts的大小,计算燃气阀门流量值。[0086]上述方法步骤中,相关系数的预设值为0.996,相关系数的计算公式为,[0087][0088]其中,为实际炉膛平均温度,为模拟炉膛平均温度。[0089]上述方法步骤中,窑炉控制仿真的步骤为:[0090]变量初始化,设定初始温度t0,令当前温度tm=t0,目标温度tt,模糊pid控制周期tp,上一收敛时刻t1,表示上一个收敛温度结果是否调用过模糊pid控制模型的布尔值s,自整定比例参数kp、积分参数ki和微分参数kd;[0091]获取当前时刻t;[0092]判断计算收敛,当t-t1=2△t时,更新tm,之后判断当前时刻t是否超过模拟设定总时间tend,若超过则结束模拟,否则进入下一步;当t-t1≠2△t时,直接进入下一步;[0093]判断当前温度tm所处温度范围,若tm低于模糊pid控制范围,保持燃气喷嘴持续工作,提高tm,设定布尔值s=0;若tm在模糊pid控制范围内,调用模糊pid控制模型,计算燃气阀门流量,设定布尔值s=1;若tm高于模糊pid控制范围,关闭燃气喷嘴,设定布尔值s=0;[0094]根据计算得到的燃气阀门流量对燃气喷嘴开度参数进行调节;[0095]再次判断计算收敛,若t-t1=2△t,则设定t1=t1+△t,否则进入下一步;[0096]调用计算传热学模型计算模拟炉膛温度场直至计算收敛,之后获取当前时刻t并重复后续步骤;[0097]重复上述步骤直到当前时刻t超过模拟设定总时间tend,结束。[0098]下面以梭式窑为例,详细说明如何根据上述方法步骤构建基于计算传热学模型的梭式窑控制仿真方法,梭式窑结构如同梭子,是间歇拉动性的窑炉,窑车装满青瓷后推入窑炉,燃烧过后,通过反方向取出已经烧制过的青瓷。[0099]一种基于计算传热学模型的梭式窑控制仿真方法,主要包括专家规则的制订,模糊pid控制模型建立,梭式窑nht模型耦合模糊pid控制模型三部分内容。[0100]专家规则的制定需要确定pid的kp、ki、kd三个参数的论域以及隶属度,在已有的经典专家规则基础上,根据实际烧制过程中所记录的燃气阀门压力调节规律优化隶属度规则表。[0101]将实际测得窑炉温度值t和设定温度值td的偏差e=t-td及其偏差的变化率ec作为模糊控制器的输入参数,δkp,δki,δkd作为模糊pid控制器的输出。[0102]为了实现上述参数的初调和细调,通过如下方法将其转化为模糊论域:[0103][0104][0105]同理可得其他几个输入输出参数的模糊论域,进行模糊量化处理后的模糊论域为:[0106]e∈[-3,3],ec∈[-3,3],δkp∈[-3,3],[0107]δki∈[-3,3],δkd∈[-3,3][0108]定义e,ec,δkp,δki和δkd的模糊子集为[nb,nm,ns,z,ps,pm,pb],其中nb表示负大,nm表示负中,ns表示负小,z表示零,ps表示正小,pm表示正中,pb表示正大。[0109]设e,ec,δkp,δki和δkd都服从正态分布,量化因子都为1。各个模糊子集在相应模糊论域上的隶属度函数可以有多种表示形式,这里采用三角形(trimf)表示形式。三角形隶属度函数表达式为:[0110][0111]其中:x为变量的论域范围;a,b,c为指定三角形函数形状。相应的模糊子集和模糊化等级参考图5所示。[0112]控制规则为:[0113]当偏差|e|较大时,为了提高系统的响应速度,应该使kp取较大值,同时为了避免开始阶段e的微分饱和,应该使kd取值较小。但为了防止出现较大的超调,应对积分进行限制,取ki=0;[0114]当|e|和|ec|处于中等大小时,为使响应超调较小,取较小的kp,该情况下kd对系统响应的影响较大,应使取值适中,以保证响应的速度;[0115]当|e|较小,设定值接近目标值时,应加大kp和ki的取值来提高系统的稳态性能,但为避免出现震荡,并考虑到抗干扰性,当|ec|值较小时,kd值适当取大;当|ec|值较大时,kd值适当取小。[0116]根据上述e和ec变化时kp,ki和kd的自整定原则,可得出参考图6-图8所示的δkp,δki和δkd的模糊规则表。[0117]专家规则为:[0118]由于升温控制系统滞后性比较大,在升温段和平稳段的后期就需要对输出进行控制来确保后面的偏差在允许范围以内。此例中通过知识库来获得这些数据,用来分析需不需要进行预前控制以及进行预前控制的时间。可根据以下4种情况进行设计:[0119]当|e|≥m时,其中m为设定的误差阈值,表明此时误差很大,控制器输出应调节到最大;[0120]当e×ec<0且e×ec(k-1)<0时,说明误差的绝对值在减小,这时考虑让控制器的输出保持不变。[0121]当e×ec≥0时,表明误差在增大;如果这时|e|≥n(其中n为设定的误差阈值),并且m>n,说明误差比较大,此时控制器的输出为:[0122]u(k)=u(k-1)+k1{kp[e(k)-e(k-1)]+kie(k)+kd[e(k)-2e(k-1)+e(k-2)]}[0123]如果|e|<n,表明误差在变大,但是误差值还在阈值之内,此时的输出为:[0124]u(k)=u(k-1)+kp[e(k)-e(k-1)]+kie(k)+kd[e(k)-2e(k-1)+e(k-2)[0125]当e×ec<0且e×ec(k-1)<0时,如果这时误差较大,则应使控制器的输出保持较大的作用,此时的控制器输出为:[0126]u(k)=u(k-1)+k1kpe(k)[0127]如果这时误差较小,应使控制器的输出保持较弱的作用,此时的控制器输出为:[0128]u(k)=u(k-1)+k2kpe(k)[0129]其中,k1为增益放大系数,k2为抑制系数,即k1>1,0<k2<1。[0130]根据实际测得的窑炉温度特征曲线,可以进一步确定传递函数的参数,最终窑炉燃气流量与炉膛温度的传递函数可表示为:[0131][0132]在matlab simulink软件上搭建经典pid控制模型,自整定获取kp、ki、kd等三个关键参数。在经典pid控制模型基础上结合隶属度规则表构建参考图9所示的模糊pid控制模型,,以实际窑炉的温度特征曲线作为输入进行仿真,最终设定kp=10、ki=0.1、kd=5作为初步的结果。由图10的模糊pid控制系统结果中可以看出初步设定的参数取值能大致满足窑炉温度曲线的控制要求。[0133]根据实际测得的梭式窑结构尺寸、阀门燃气流量、陶瓷热物性等参数,建立如图11所示的梭式窑的nht模型。计算烧制过程中梭式窑内温度场和流场的变化,并采用实际测得的数据对nht模型的可靠性进行验证。表1是该实施例窑炉的各项参数:[0134]表1窑炉各项参数[0135]梭式窑参数单位值炉体长度m4.1炉体宽度m3.0炉体高度m3.2烧嘴直径mm200炉膛最高温度℃1280-1290燃气流量m3/h64天然气进口压力mpa0.027烟气出口流速度m/s9烟气出口长度m0.36烟气出口宽度m0.28[0136]nht模型的计算过程为,根据该实施例,设置模糊pid单次控制周期tt=10s,设定流量变化率q=0.001,令采样间隔ts=0.5s,由此可得在一次周期中模糊pid的控制频率为20次。在fluent计算前,设定初始温度t0=27℃,令当前温度tm=t0,目标温度tt=1290℃,时间步长△t=ts=0.5s,总计算时间10000s,温度控制带上限tsupper=1300℃,温度控制带下限为tlower=10℃。[0137]计算过程中将温度监测点设立在窑炉中心顶端,当迭代收敛时输出该温度并保存。[0138]通过多次nht模型模拟计算,逐步优化kp,ki和kd。第一次进行模拟计算得出的温度曲线未经过nht模型优化调整,记为第零次迭代,在第二次进行模拟计算时根据第一次的模拟结果调整控制参数,后续以此类推,在第三次后取得kp=12.1,ki=0.09,kd=6。最终将温度曲线符合预期结果的kp,ki和kd作为最优值。[0139]参考图12的不同控制参数nht模型温度对比图可以看出,经过nht模型调整控制参数后,模拟出的温度曲线更符合窑炉实际生产过程中的温度曲线。将每次迭代优化后控制形成的温度与目标温度进行对比,计算相关系数r,结果如表2所示:[0140]表2相关系数[0141]迭代次数相关系数r第零次,kp=10,ki=0.1,kd=50.993第一次,kp=12,ki=0.1,kd=50.994第二次,kp=12,ki=0.09,kd=50.995第三次,kp=12.6,ki=0.09,kd=60.997[0142]本实施例的方法相比于传统控制系统仿真方法更加准确,更能符合实际生产需求。[0143]本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。 |

【本文地址】

今日新闻 |

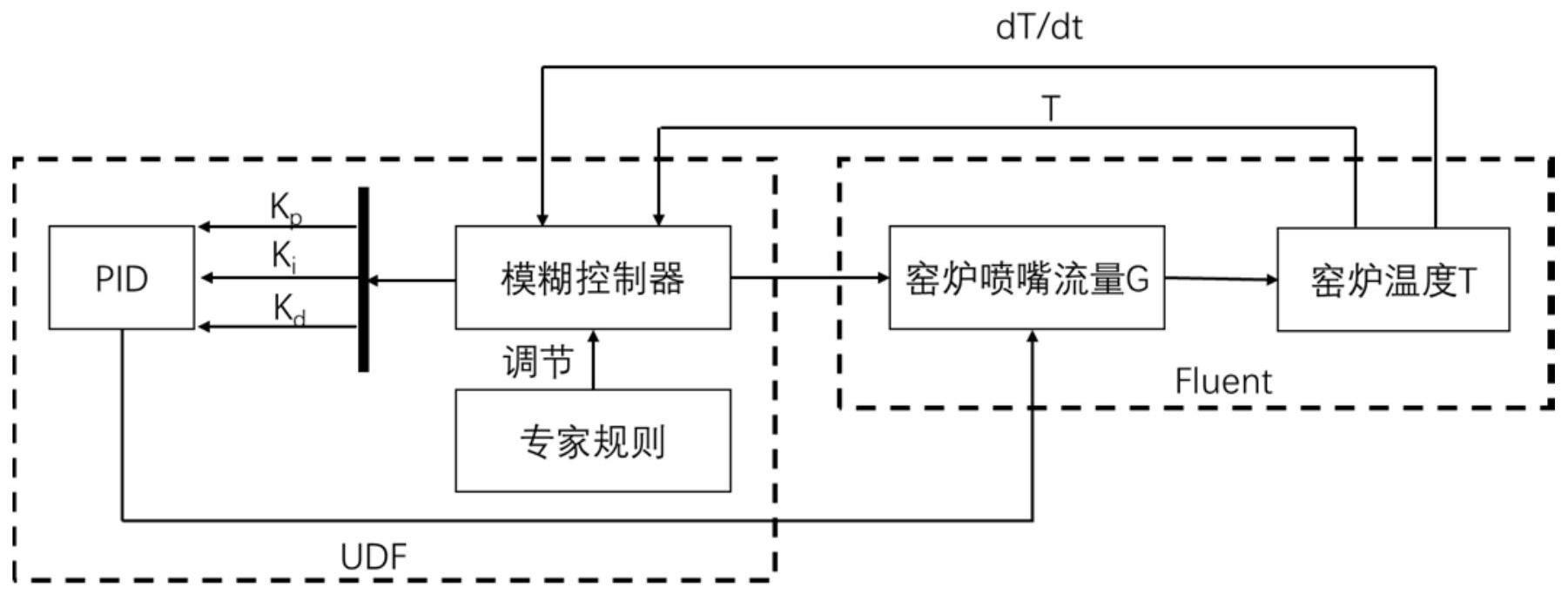

推荐新闻 |