SQE的定义及工作职责有哪些? |

您所在的位置:网站首页 › sqa的工作职责是什么 › SQE的定义及工作职责有哪些? |

SQE的定义及工作职责有哪些?

|

2. SQE产生的背景 企业间竞争已成为整个供应链的竞争已是不争的现实,面对供应商管理诸多因素中,供应商品质管理的任务是解决供应链上最主要的综合风险因素,传统的面向企业内部产品品质或品质系统的方法已经不能满足复杂多变的外部供应关系所要求的效率和效果,企业纷纷建立新的管理机构和专业团队来应对新的需求。新的环境下供应商管理角色越来越多地由专门化的职能人员来承担,一个标志性的职能就是供应商品质管理工程师 - SQE。 3. SQE的工作职责 推动供应商内部质量改善 推动供应商成立完善质量改善小组组织。 供应商制程变更及材质变更的确认管控。 推动供应商导入常用的质量体系如,SPC, 6Sigma 等品管手法。 质量目标达成状况的改善及检讨。 不合格项目的改善确认动作。 材料异常的处理及成效的确认 。 推动供应商成立完善质量改善小组组织。 供应商制程变更及材质变更的确认管控。 推动供应商导入常用的质量体系如,SPC, 6Sigma 等品管手法。 质量目标达成状况的改善及检讨。 不合格项目的改善确认动作。 材料异常的处理及成效的确认 。 推行执行SQM的系统程序文件 供应商的评监,择优选择供应商。 供应商的定期及异常稽核的执行。 供应商的辅导,提升质量。 执行供应商的奖罚措施。 建立完善规范的材料进料检验程序及QIP。 供应商的评监,择优选择供应商。 供应商的定期及异常稽核的执行。 供应商的辅导,提升质量。 执行供应商的奖罚措施。 建立完善规范的材料进料检验程序及QIP。 报表执行 每月的供应商等级评比。 每年的供应商等级评比。 供应商MRB, QBR 会议的召开。 8D Report 的发出及时效管控及改善效果的跟进。 供应商质量月报,FAI 报表,信赖性报表的跟催及确认。 每月的供应商等级评比。 每年的供应商等级评比。 供应商MRB, QBR 会议的召开。 8D Report 的发出及时效管控及改善效果的跟进。 供应商质量月报,FAI 报表,信赖性报表的跟催及确认。 4. SQE素质要求 通过对SQE的职责分析,其素质要求如下: 活跃的思维能力及系统分析方法; 良好的沟通能力、全局意识及危机处理能力; 良好的质量管理专业知识、产品知识及工艺知识; 具备良好的团队意识及培训指导组员能力、包容组员的态度。 活跃的思维能力及系统分析方法; 良好的沟通能力、全局意识及危机处理能力; 良好的质量管理专业知识、产品知识及工艺知识; 具备良好的团队意识及培训指导组员能力、包容组员的态度。 SQE工作展开的方法 1. 如何切入SQE工作? 首先学习好本公司各流程、工艺、质量管控点、机器、仪器及设备相关知识; 相关进料、制程及客诉异常的分析和处理、各种解决方案的提出和落实; 了解材料结构、工艺、质量管理要点;学习相关质量手法、沟通协调方法与供应商管理方法; 学会严格且合理地要求供货商, 供货商的评比、辅导和稽核也相当重要,这个需要按流程并用你的丰富经验去做 。 2. 供应商质量管理与控制的有效方法 供应商提供的产品持续地满足采购方的要求,采购方应根据实际情况,采取以下有效的管理与控制方法: 制定综合质量计划 。 向供应商派常驻代表 。 定期或不定期监督检查 。 及时掌握供应商生产状况的变化 。 定期排序 。 帮助供应商导入新的体系和方法。 制定综合质量计划 。 向供应商派常驻代表 。 定期或不定期监督检查 。 及时掌握供应商生产状况的变化 。 定期排序 。 帮助供应商导入新的体系和方法。

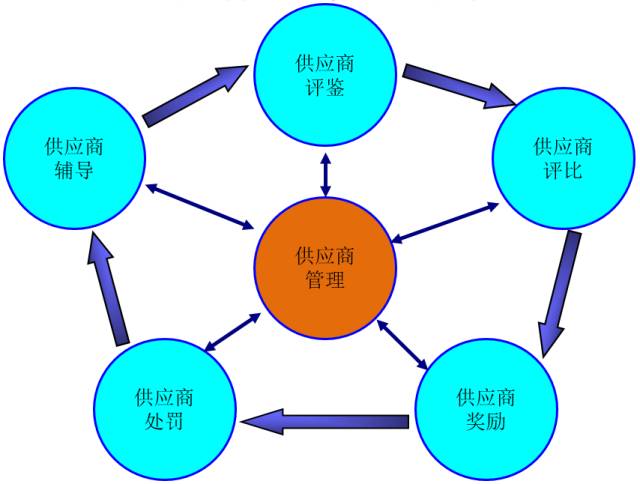

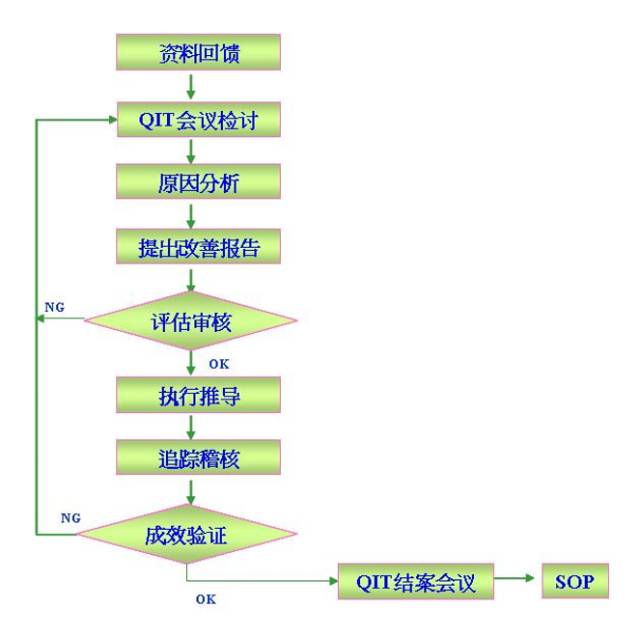

供应商管理动作循环流程图 3. 管理供应商品质的法宝 成立质量改善小组QIT(Quality Improvement Team)。 主旨:了解供货商未达到质量的原因及能达到的改善方案,做到有效的双向沟通为提升供货商内部质量管理,故要求供货商需成立“ QIT ”组织,对买方的SQM负责。 功能: QIT为供货商与买方的对应窗口; QIT推动买方质量改善计划,是供货商内部的主导单位,定期回报进度并将稽核报告提供买方所有相关单位参考。 QIT为供货商与买方的对应窗口; QIT推动买方质量改善计划,是供货商内部的主导单位,定期回报进度并将稽核报告提供买方所有相关单位参考。 所有VCAR(Vendor Corrective Action Report),QIT必须详述真因,暂时对策/永久对策/确认/验证/追踪报告交由客户SQM。 新产品导入需由买方SQM负责召开说明会,详述检验及作业注意事项,并在完成首件/首批检验后才开始进行生产。 供货商需提出年度质量目标及方针,由买方SQM定期追踪进度及改善成效。 所有VCAR(Vendor Corrective Action Report),QIT必须详述真因,暂时对策/永久对策/确认/验证/追踪报告交由客户SQM。 新产品导入需由买方SQM负责召开说明会,详述检验及作业注意事项,并在完成首件/首批检验后才开始进行生产。 供货商需提出年度质量目标及方针,由买方SQM定期追踪进度及改善成效。 买方成立质量评比月会/季会/年度大会,会议中可提供供货商在月/季/年度的质量评比或供货商对于买方的建议案,此会议是客户及供货商双向沟通的最佳渠道。 买方成立质量评比月会/季会/年度大会,会议中可提供供货商在月/季/年度的质量评比或供货商对于买方的建议案,此会议是客户及供货商双向沟通的最佳渠道。 QIT作业流程:

QIT工作内容: 年度质量目标之制定:QIT小组依年度质量目标制定“各部门年度达成目标工作计划”并将计划提交相关客户。 质量提升方案之制定及实施:QIT小组依内部各每月,季度,年度统计之相关数据,审核目标之达成状况,并依此提出相应之改善方案,并跟踪实施。 新产品,新材料,检验或作业变更时,QIT立即予以确认,并通知客户。 QIT小组定期召开月会,检讨每月之质量状况,及纠正与预防措施等情况,客户投诉情况,目标达成情况,提出相关的改善措施。 SQE工作中的问题讨论 1. SQE的工作重点应该放在哪里? SQE的使命就在于通过对供应商的品质进行管理来保证进料品质。其核心目的在于保证进料的品质而不是去帮供应商做QE。 SQE论专业,是比不过supplers的。但我们SQE遇到技术问题就不管了吗?当然不是,更何况在SQE的日常工作里面有几个case是需要多么专业的知识去解决的。SQE应该更多的时间去push供应商改善,人都是逼出来的,供应商当然也不例外。 关于供应商品质提升这一块,我觉得稽核还是很有必要的,但稽核需要有手段,需要稽核到实处,而且稽核后的管理更是重要。因为很多问题供应商自己看到或没看到,都懒得去做(人的本性),这个时候SQE就起到一定的作用。 另一方面,对于8D/5C等改善报告,SQE一定要将其落实到实处(至现场稽核就是非常好的手段),保证供应商改善了,而且是永久性的改善。 最后,最重要的也是最根本的,SQE一定要有power,要有disqualify以及对供应商经济处罚的power。不然,供应商有时也会不理你。 2. “提升”供应商能力是否正确? 解决材料问题是SQE的事情,提升供应商能力也是SQE的工作,孰重孰轻,应根据你所服务的公司的性质来定义。 话要说回来,轻易不要谈到什么供应商能力的“提升”,我个人认为一般的SQE都没有这个资格,也没有这个能力,因为: 首先,你所负责的供应商都是专业的生产厂家,都不是在市场上打拼了一天两天的,论管理/论专业你都不可能比专业的人士高到哪里去,除非你更专业,若是你更专业我想你也不会只是一个SQE,你至少已经成为了一个Manager。 当然SQE本来就以客户身份自居,完全有一些理由去Challenge供应商,但若是每次都讲得道理不够充足,你的威信会丧尽,你的人格魅力也将荡然无存,到那时,除了个客户的身份,你什么都不是! 本来品质工作就是对比标准找出差距而已,你的依据都是别人制定的标准,也就证明你的工作是建立在别人基础之上的,所以你不可能有所谓去提升专业人士的能力。 那该如何去讲呢,可以使用控制这个词,SQE的工作其实就是供应商品质控制,你的管理其实就是控制,不要拓展的太广。至于如何控制,凡是做过质量的都可以讲出一堆指标/一对措施。 3. 分析各类型企业品质现状 作为SQE,针对不同性质投资商(即投资背景),如台资、民营高科技小企业、日资企业、美资企业、国有合资企业等,为了有效与其协作开展工作 ,你必须对其有所了解,请谈一谈涉及这些不同区域投资者在品质方面的总体感觉是什么? 台资企业:品质真的是吹出来的,造假成份比较多,资料、体系很专业。 民营小企业:一切从假开始,对供应商像兄弟,有事必先arguing一番。对客户也是漫天过海,漫不经心。 日资企业:对供应商是大小事必问个水落石出,哪怕供应商车间员工掉了个针,都要问到针是怎么来的,为什么掉到车间了,怎么掉的。当时有几个人在场。对供、客相当重视。客户有投诉先是开会了解,现场了解取证,回复报告。 美资企业:对供应商管基于各种条条款,都是来自美国的法律,法规。对产品的可靠性相当重视。对欧美日客户相当重视,对其它地区的就一般对待了,像苹果这样的企业他们认为他们的市场只在美国。 国有合资企业:对供应商一般是根据客户需求来组合。一般管理层都用海外华人或香港人,既可以讲中语,也可以说英语和日语。一般这种企业为代工为主,对客户也是较重视。比较喜欢和美国,日资企业学习运作模式。 4. 供应商质量管理十大原则 传统的来料质量管理主要是针对IQC内部管理,对外则作为一种被动式的关系。因伴随追求质量的提升及双赢的局面,IQC来料质量管理将转变为供应商的源头质量管理。企业不是被动的与供应商打交道,要主动的引导,改变,管理,维护它们之间的质量体系。 采购商对重要的供应商可派遣专职驻厂员,或经常对供应商进行质量检查。 采购商定期或不定期地对供应商品进行质量检测或现场检查。 采购商减少对个别供应商大户的过分依赖,分散采购风险。 采购商制定各采购件的验收标准、与供应商的验收交接规程。 对选定的供应商,公司与之簦订长期供应合作协议,在该协议中具体规定双方的权利与义务、双方互惠条件。 采购商可在供应商处设立SJQE,SJQE通过扮演客户的角色,从而达到推动供应商的质量。 采购商定期或不定期地对供应商进行等级评比,制定和落实执行奖惩措施. 每年对供应商予以重新评估,不合要求的予以淘汰,从候选队伍中再行补充合格供应商。 采购商对重点材料的供应商上游厂商进行质量监控管理。 管控供应商材料的制程参数变更或设计变更时均需采购商的确认批准。 采购商对重要的供应商可派遣专职驻厂员,或经常对供应商进行质量检查。 采购商定期或不定期地对供应商品进行质量检测或现场检查。 采购商减少对个别供应商大户的过分依赖,分散采购风险。 采购商制定各采购件的验收标准、与供应商的验收交接规程。 对选定的供应商,公司与之簦订长期供应合作协议,在该协议中具体规定双方的权利与义务、双方互惠条件。 采购商可在供应商处设立SJQE,SJQE通过扮演客户的角色,从而达到推动供应商的质量。 采购商定期或不定期地对供应商进行等级评比,制定和落实执行奖惩措施. 每年对供应商予以重新评估,不合要求的予以淘汰,从候选队伍中再行补充合格供应商。 采购商对重点材料的供应商上游厂商进行质量监控管理。 管控供应商材料的制程参数变更或设计变更时均需采购商的确认批准。 总结 救火&防火:不要等到厂商出现来料不良我们再去救火;而是在火灾还没有发生之前做好预防工作。 我们要求厂商建立充分的预防机制,如果没有,我们就要辅导厂商建立起来。 不要只向主管highlight问题,而是要去解决问题。 先处理问题再来谈责任。 SQE的做事风格:反应迅速、高效灵活、结案彻底。 主要的目的就是保障生产顺畅,能够及时出货。客户满意才有更多订单,公司赚钱我们才能赚钱,这是自身存在于公司的价值所在。 专业、技术、公正(此点最为重要) 综上:SQE精华之点即“搞SQE要深刻理解掌握中国的中庸和谐之道,既激励之又鞭笞之,SQE工作的确需要哲理的对待 。” 来源于品质人生质量开讲平台返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |