硅晶圆表面痕量金属污染的互补性测量技术 |

您所在的位置:网站首页 › spv测量 › 硅晶圆表面痕量金属污染的互补性测量技术 |

硅晶圆表面痕量金属污染的互补性测量技术

|

半导体行业对于产品质量和生产环境的清洁度要求很高。金属污染对芯片有害,所以应避免硅晶圆上有金属污染。 本文旨在解决硅衬底表面的污染问题,将讨论三种不同的金属污染实例。首先是Ni扩散,这样的快速扩散物质,它是从晶圆边缘上一个污点开始扩散的金属污染。其次是Cr污染,它是从Bulk体区内部扩散到初始氧化膜,并在晶圆表面形成一层较厚的氧化物。最后是晶圆边缘的不锈钢污染。本文的研究目的是根据图1所示的污染特征找到其污染的根源。

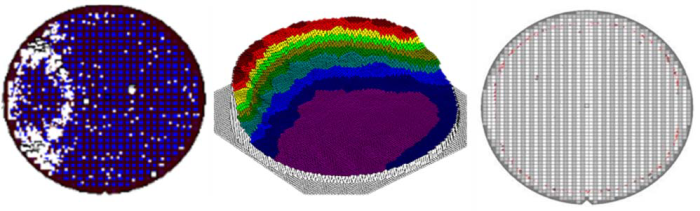

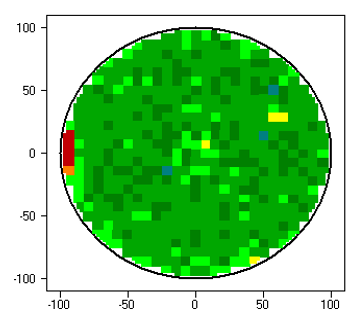

图1. 镍扩散的微掩膜缺陷图(左);较厚的铬氧化沉积层(中);晶圆边缘上不锈钢污染电子晶圆检测(EWS)映射图(右) 测量工具 对于以上实例,我们需要将多个不同的测量工具相互配合使用,才发现金属污染物的存在。 首先,全反射X射线荧光分析仪(TXRF)是利用角度极小的X射线激发抛光的硅晶圆表面,以获得表面金属污染物含量的映射图。 其次,气相分解-电感耦合等离子体质谱仪(VPD-ICP-MS)是通过电离使样品离子化,并使用质谱仪分离离子,进行定量分析,以检测含量极低的金属和非金属。 表面光电压(SPV)方法是半导体表征测试所用的一种非接触式技术,其原理是分析在表面电压中照明引起的电荷。表面电荷和照明都可以测量表面电压、氧化物厚度、界面陷阱密度、移动电荷、少数载流子扩散长度和生成寿命。 微波检测光电导衰减(µ-PCD)载流子寿命测量法也是一种非接触式方法,在芯片制造过程中,用于晶圆来料检查、质量控制和过程监测。该方法用激光脉冲照射硅氧化层,产生电子空穴对,以此表征载流子复合寿命。使用微波信号可以监测衰减载流子的浓度瞬变。 动态二次离子质谱(DSIMS)可以分析材料从表面到100微米深度或更深的元素组成。该方法使用连续聚焦的一次离子束溅射样品表面,从被溅射脱落的离子化材料中提取部分样品,载入双聚焦质谱仪中,使用静电和磁场根据离子的质荷比分离离子。 KLA 2367检查工具用于扫描缺陷后的特征,显示缺陷程度和映射图,检测尺寸限制在0.16μm以上。该缺陷检测工具目前使用的是裸片对裸片比较方法。 椭偏法用于测量厚度,是一种无损测试方法,主要用于确定Bulk体区材料的光学指标和衬底上沉积或生长的薄层(≤5nm)厚度的均匀性。 最后,光致发光(PL)光谱技术是用来表征半导体的光学和电子特性。光致发光光谱技术是效果很好的研究半导体和半绝缘材料的本征和非本征电子结构的技术,有助于确定杂质含量,识别缺陷复合物,测量半导体的带隙。 结果与讨论 实例一:镍——快速扩散物 该案例是通过缺陷检测设备发现的。在晶圆有效区蚀刻后,许多晶圆在左四分之一处出现相同的缺陷特征。这些晶圆都是来自同一供应商的同一批次产品。然后,从这批来料的裸晶圆中取出若干样片,通过不同的测量技术进行分析。TXRF、VPD-ICP-MS和SPV分析方法均未发现任何缺陷,所有原片洁净无瑕。 这个缺陷是在晶圆有效区蚀刻后才检测到的,因此决定先对样片进行快速热氧化(RTO)处理,加热到1,300K左右,持续约一分钟,然后使用SPV方法检测,在晶圆左侧看到一小块污染区域(图2)。

图2. 热氧化处理后的 SPV 映射图 然后,将晶圆置于熔炉中加热到更高的温度(1,100 K,5小时)。在SPV和µPCD仪器上观察到与缺陷检测设备发现的完全相同的特征(图3)。

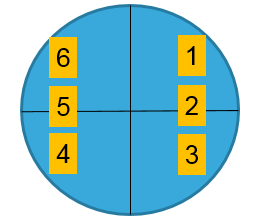

图3. Ni 特性映射图(从左至右)与SPV、μPCD和缺陷检测技术比较 使用VPD-ICP-MS方法探究污染成分及含量。如图4所示,在热处理后,测量晶圆表面六个点位:三个位于晶圆右侧(1、2和3),三个位于左侧(4、5和6)。右侧三个测量点没有污染,左侧中心点(点5)的镍含量约18x1010 atoms/cm2。左侧其它两个位置(4和6)无法测量,因为VPD扫描液滴实际上已经丢失,这是晶圆表面高粗糙度的鲜明特征,与造成堆层缺陷的镍污染情况相吻合。

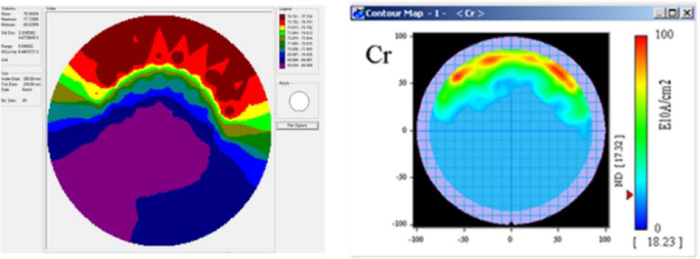

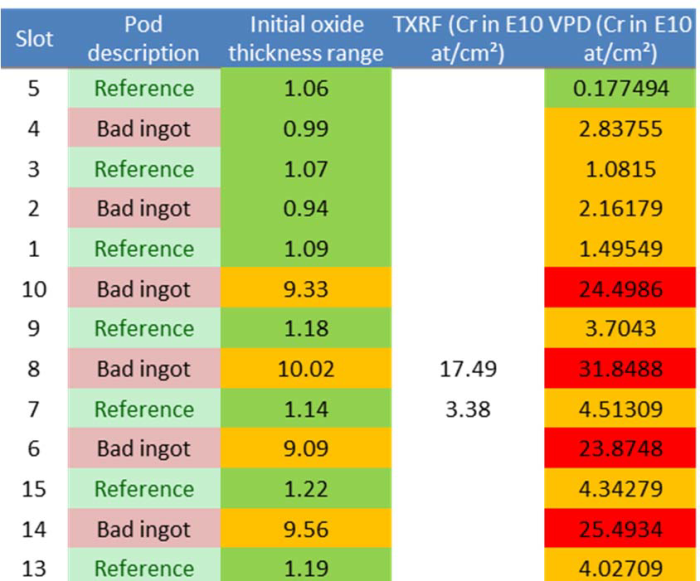

图4. VPD-ICP-MS 分析点位映射图 最后,在斜面上进行VPD-ICP-MS分析,结果表明,污染物来自晶圆的斜面,而不是边缘。这些最终信息能够帮助供应商快速找到晶圆与镍构成的金属物质的接触位置。 从这个案例可以看到,镍会在高温下快速扩散。相同分析方法在热氧化前后的结果完全不同。此外,它强调了一个事实,即一种分析方法不足以识别问题的根本原因,因此需要多个不同的分析方法配合使用。 实例二:较厚的铬氧化物沉积 该案例的主要问题是,直列初始氧化物厚度超出控制范围,高达控制限值的四倍,较厚的氧化物不是同质,但是位于晶圆顶部与切口相对。当全扫描 TXRF 分析该晶圆时,在同一晶圆区域上检测到的是铬污染物,而不是较高的氧化物厚度(图5)。这种在硅氧化过程中发生铬扩散,因杂质而导致氧化层过厚,在以往的文献中曾有论述。

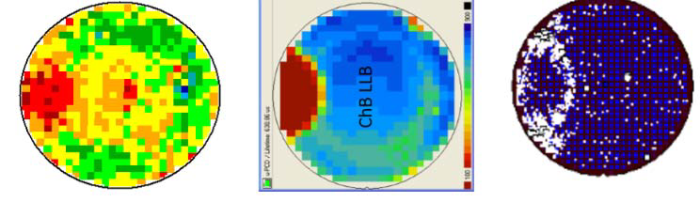

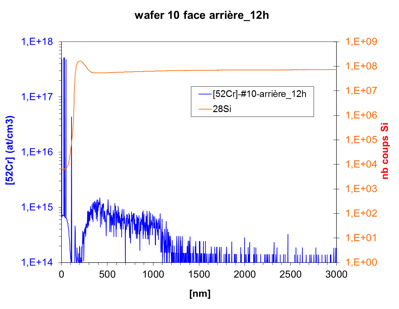

图5. 初始氧化物厚度(左)和 Cr 全扫描 TXRF 映射图 VPD-ICP-MS和TXRF分析结果表明,铬污染只有在初始氧化后才可以被检测到,而来料晶圆上则没有检测到。裸晶圆的DSIMS图谱结果突出了参考片与不良晶锭上切下的晶圆之间的差异。在晶圆背面,可以观察到在整个LTO(Low Temperature Oxide)层(0~300nm)和多晶硅层(800nm)上均有铬污染,如图6所示,但Bulk体区和正面没有铬污染。

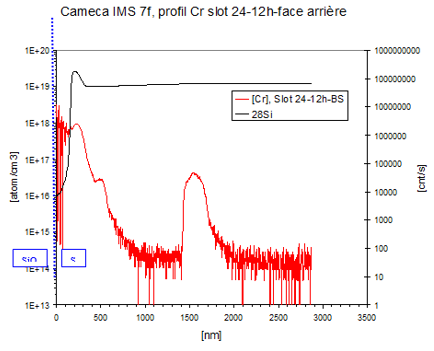

图6. 来料受污染晶圆背面 DSIMS 分析结果 在初始氧化后,观察到从正面表面向下至100 nm深度存在铬,在背面表面和1500 nm深度存在铬(图7)。

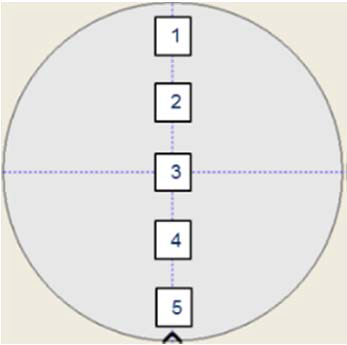

图7. 初始氧化后受污染晶圆背面 DSIMS 分析结果 在氧化物厚度0.8~1nm的晶圆表面做进一步的VPD-ICPMS和TXRF分析,与0.15 nm厚度参考值对比。在全扫描 TXRF 下,受污染晶圆表面平均铬含量在13~15x1010 atoms/cm2之间,而且特征映射图清晰。取五个不同点位进行VPD-ICP-MS分析,如图8所示。点1的铬含量最高为88x1010 atoms/cm2,点2含量为20x1010 atoms/cm2,点3含量为5.5x1010 atoms/cm2 ,点 4和5低于检测限值,约为0.7x1010atoms/cm2。

图8. VPD-ICP-MS 分析点位映射图 之后又进行了多种不同的测试,以确认在初始氧化炉内或在初始氧化物脱氧湿法清洗台上可能发生的交叉污染。在这两个测试过程中,被污染的晶圆依次放置在两个未污染的晶圆之间,如图9所示。测试结果显示,炉中可见交叉污染。VPD-ICP-MS分析未污染晶圆,铬含量约为4x1010 atoms/cm2,被污染晶圆的铬含量约为25x1010 atoms/cm2。在湿法清洗台上未观察到交叉污染。

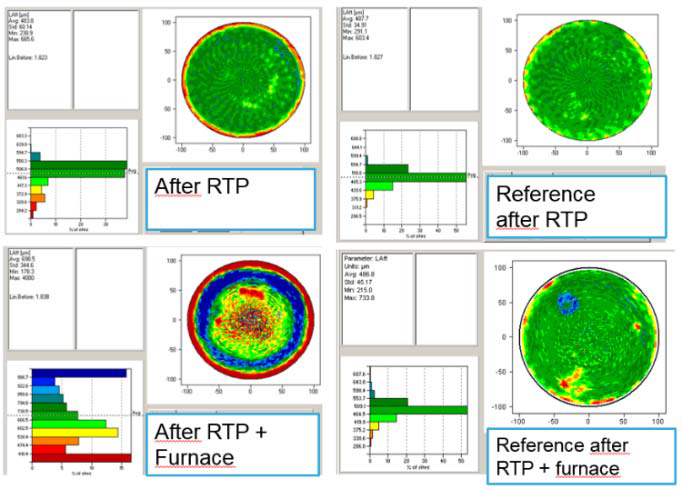

图9. 初始氧化炉内交叉污染评估 为了验证污染物是否可以去除,先将一些初始氧化晶圆脱氧,然后重新氧化。测试结果良好,铬含量为1.15x1010 atoms/cm2,参考值为0.25x1010 atoms/cm2。最后,重新对一些晶圆进行了氧化处理,在HV氧化和隧道氧化后,再未检测到任何污染物。因此,铬污染对芯片来说并不是致命的。 所有这些实验都是为了让我们能够找到污染的来源。在沉积过程中,大量Cr被掺入LTO层中。实际上这些测试排除了很多假定,包括污染物是因为元器件逐渐老化而从工艺腔体或马弗炉排出的情况,它们可以使铬扩散到晶圆表面。 实例三:晶圆边缘被不锈钢污染 该案例是在晶圆电子检测(EWS)期间发现的。所有晶圆都来自同一供应商的同一晶锭。 检测裸晶圆的斜面,VPD-ICP-MS测试只检测到Cu和Al,而在晶圆的有效面上没有测得任何金属物质。经过第一道热处理(快速热处理RTP)工序后,在裸片的有效面上,除大量的铝、钛、铬和铜外,仍然没有检测到任何其它物质。参考片仅显示有相同含量的铝金属。 在RTP热处理后进行SPV测量,疑似晶圆的缺陷特征非常清晰,而且在熔炉处理后变得更加清晰(图10)。在DSIMS分析期间,未观察到厚度测量或µPCD测量在RTP后受到任何影响,也未观察到Epi/Si界面中存在金属污染。

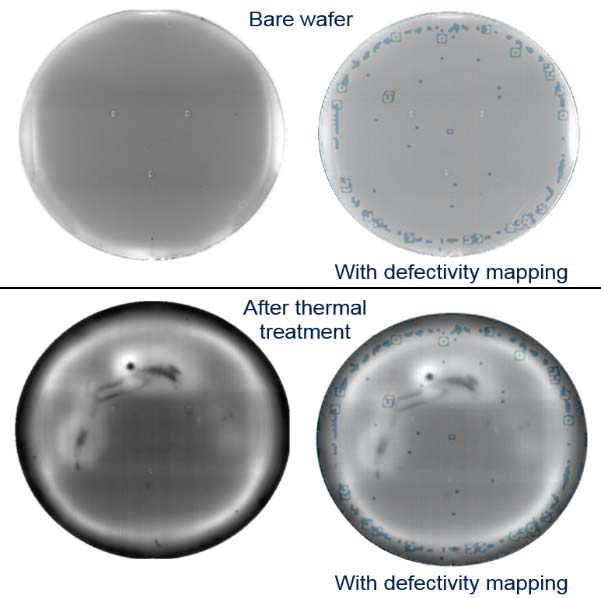

图10. 受污染晶圆RTP处理后(左上)、受污染晶圆RTP+熔炉处理后(左下)、参考样片RTP处理后(右上)和参考样片RTP+熔炉处理后(右下)的SPV映射图 相反,在RTP和熔炉处理后,用光致发光方法分析裸晶圆,测试结果良好。在晶圆的左右边缘可见一些缺陷,切口在底部。热处理后,在受污染的晶锭上看到了环状特征。在光致发光图与缺陷率映射图叠加后,可以看到,环状特征的直径与缺陷率映射图的直径不完全相同,这可能有多种原因,例如表面电荷或钝化(图11)。

图11. 受污染的裸晶圆光致发光图(左)及其与缺陷率的叠加图(右);热处理后受污染的裸晶圆光致发光图(左)及其与缺陷率的叠加图(右) 最终,晶圆供应商成功找到了缺陷的根源并重现了问题,原来是产线上一颗螺丝错位,刮擦到晶圆的正面。在受影响的晶圆表面进行了五次VPD-ICP-MS分析,在五个不同半径圆环上收集污染物。第一次分析是在以晶圆为中心的0~60mm半径的圆环上,然后半径依次是60~70mm,80~90mm,最后是90~100mm(晶圆的边缘)。在0~90mm圆环上没有检测到污染物。然而,在距边缘最近的圆环上检测到Ti、Cr、Fe、Co、Cu和Mo,这些与缺陷的根源相关的污染物。 结论 寿命测试和直接金属污染分析是互补性技术,应配合使用。需特别注意的是,在检测和确定金属污染时,没有完美的测量技术,每种情况都是独特的。 以上这些实例证明,为了检测一个问题选用不同的技术并不是易事,用寿命测试技术检测污染物依赖热处理。实际上,在裸晶圆上,任何SPV、TXRF或VPD-ICP-MS方法都无法检测实例一和二的Ni污染和Cr污染。仅在对晶圆进行退火处理后,才会发生Ni扩散,并在SPV上可见,并且仅在初始氧化后,厚度测量才显示出晶圆表面氧化物厚度不均匀。透过TXRF和VPD-ICP-MS分析,可以将其表征为Cr,并且由于DSIMS测量,才发现其存在于晶圆Bulk体区内部。 最后,对于实例三,在热处理后,晶圆边缘的环状污染物在SPV分析中变得清晰,但只有VPD-ICP-MS方法在晶圆边缘收集特定物质,才让我们确定得出不锈钢污染的结论。 |

【本文地址】